国Ⅴ柴油机SCR系统结构对尿素结晶影响研究

冯刚,王奉双,毛伟,白冰,郎俊宇,郑贯宇

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力空气净化科技有限公司,山东 潍坊 261061;3.天纳克(苏州)排放系统有限公司,江苏 昆山 215300)

国Ⅴ柴油机SCR系统结构对尿素结晶影响研究

冯刚1,2,王奉双1,2,毛伟3,白冰3,郎俊宇1,2,郑贯宇1,2

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力空气净化科技有限公司,山东 潍坊 261061;3.天纳克(苏州)排放系统有限公司,江苏 昆山 215300)

针对某国Ⅴ商用柴油车SCR系统中出现的结晶问题,综合应用CFD模拟和台架试验进行分析研究,提出一系列结构优化和改进方案,改善了SCR前流场状态以及流体的流动均匀性和尿素均匀性,基本消除了排气系统在实际工况下的结晶风险,提高了全系统的抗结晶能力,保证了SCR系统的正常运行。通过对模拟结果和台架试验数据的比对分析,研究了流场分布以及混合器结构对结晶形成产生的影响。

柴油机;选择性催化还原;结构优化;尿素结晶

由欧洲经济委员会(ECE)和欧共体(EEC)共同制定的欧Ⅴ排放法规已于2009年1月实施。参照欧Ⅴ排放标准,2013年9月17日,环保部发布《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国第五阶段)》,并于2017年1月1日起在全国实施。与国Ⅳ标准相比,国Ⅴ标准中NOx和PM的排放限值进一步降低,其中,轻型车NOx排放降低25%,重型车NOx排放降低43%,这对车辆后处理系统的开发提出了更高的要求。

SCR(Selective Catalytic Reduction),即选择性催化还原技术,脱硝效率高,技术成熟,在轻型车和重型车上都有成功的应用范例。但尿素喷射后易产生结晶,尤其在SCR载体前端,若有尿素结晶堆积,不仅会增大全系统的背压,还会使载体孔隙堵塞,大大降低催化剂的转化效率,无法达到排放标准。目前,国内关于SCR系统尿素结晶的研究相对不足,发动机台架试验数据比较缺乏。在SCR系统普遍应用的背景下,对于结晶预防与消除的研究显得尤为迫切。

本研究针对已有方案发现的尿素结晶现象,对其进行CFD模拟,并分析了结晶的可能原因。基于分析结果,对SCR系统结构进行了设计改进,使得后处理系统的结晶风险基本消除。

1 试验装置与分析方法

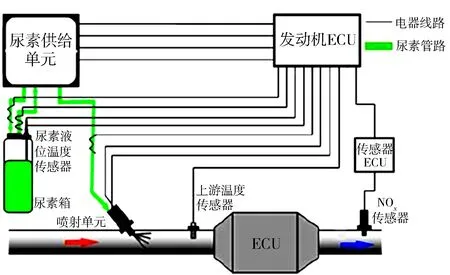

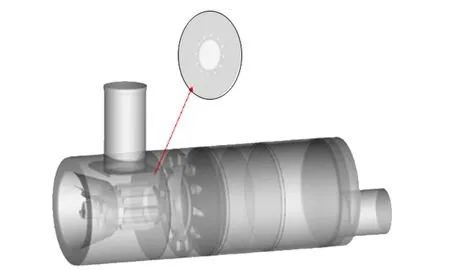

试验用SCR系统结构见图1。发动机排出的尾气由入口处进入SCR系统,而后通过旋流管混合器与喷嘴处喷出的尿素液滴接触混合;混合流体通过混合器后,流经挡板,在得到充分混合后进入SCR载体,在SCR催化剂作用下进行催化还原反应,最后由出口处排出。其中,混合器的主要作用体现在以下几方面:一是可以加强尿素液滴破碎,减少结晶风险;二是使尾气与尿素均匀混合;三是改变流体的流动状态,使混合气体以旋流状在系统中流动,加长流体的流程,使得尿素进入SCR催化剂前的停留时间加长,提高尿素蒸发率,此外,旋流可以进一步加强尾气同尿素蒸汽的混合,提高流动均匀性和尿素蒸汽的均匀性。

图1 SCR系统结构

本试验的整体布置见图2。发动机台架由硬件系统和软件控制系统组成。发动机ECU接收并整合SCR前温度传感器和NOx传感器等产生的信号,判断后处理系统工作状态,输出命令给尿素供给单元。尿素供给单元同尿素箱和喷射单元相连,在接收到ECU的输出命令后,控制喷射单元喷出尿素。试验用尿素喷嘴选用博世DeNOx 2.2,其具体参数见表1。图3示出喷射示意,其中喷雾锥角α=23°,单个喷孔喷射锥角β=14.6°,两喷孔间喷雾角δ=8.4°。

图2 发动机台架示意

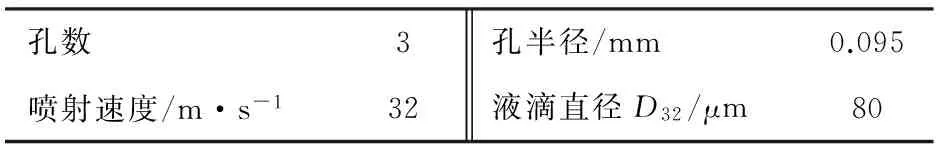

孔数3孔半径/mm0.095喷射速度/m·s-132液滴直径D32/μm80

图3 DeNOx 2.2尿素喷射示意

为验证全系统的抗结晶能力,进行WHTC(World Harmonized Transient Cycle)瞬态循环试验,发动机的输入工况为该发动机实际应用车型WHTC循环测试工况,每个循环1 800 s,持续进行30 h。待台架试验停止并冷却后,将SCR系统切割,观察结晶情况。

2 试验结果与模拟分析

2.1 试验结果

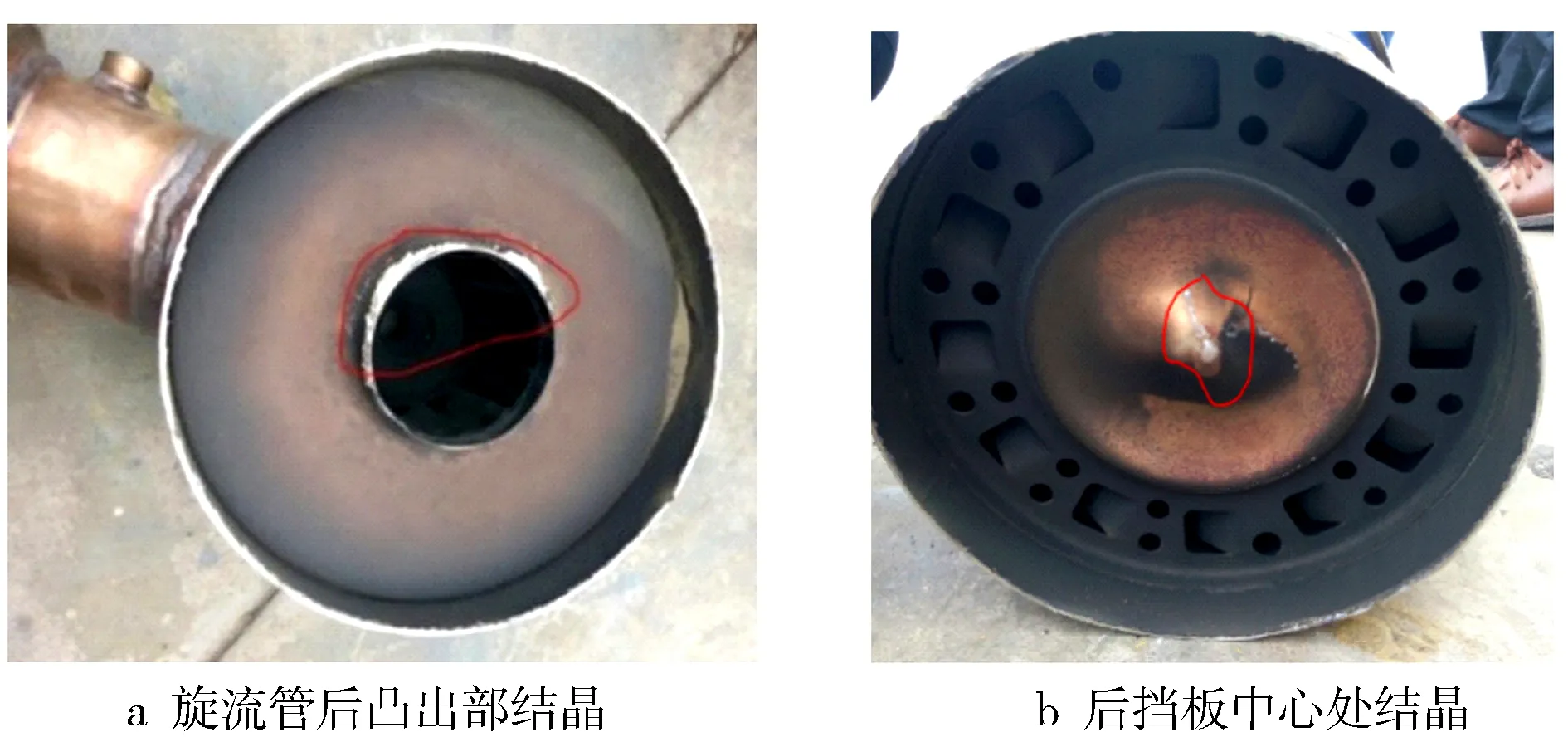

进行30 h瞬态WHTC循环测试后,尿素结晶情况见图4。SCR系统大部分未发现结晶,明显的结晶主要集中在旋流管的后凸出部分,约2 g。高俊华[1]和V. O. Strots[2]等的研究结果显示,结晶的成分主要为尿素和三聚氰酸的混合物,该混合物经由一系列复杂化学反应生成。同时,在后挡板中心处也观察到了微量的结晶(图4b)。在旋流管后凸出部分结晶明显堆积,随着时间的增加,会对后处理系统正常运行造成影响,须提出改进方案。

图4 WHTC循环测试结果

2.2 CFD模拟分析

SCR系统结晶成因复杂,为了分析结晶产生原因,需对SCR系统进行CFD模拟。本研究CFD模拟均采用Ansys Fluent软件,使用ICEMCFD进行网格划分(见图5),体网格大小为10 mm,总网格数为245万,载体部分采用六面体网格,其他部分采用四面体网格,近壁面边界层采用棱柱网格。

图5 ICEM网格

2.2.1CFD计算模型

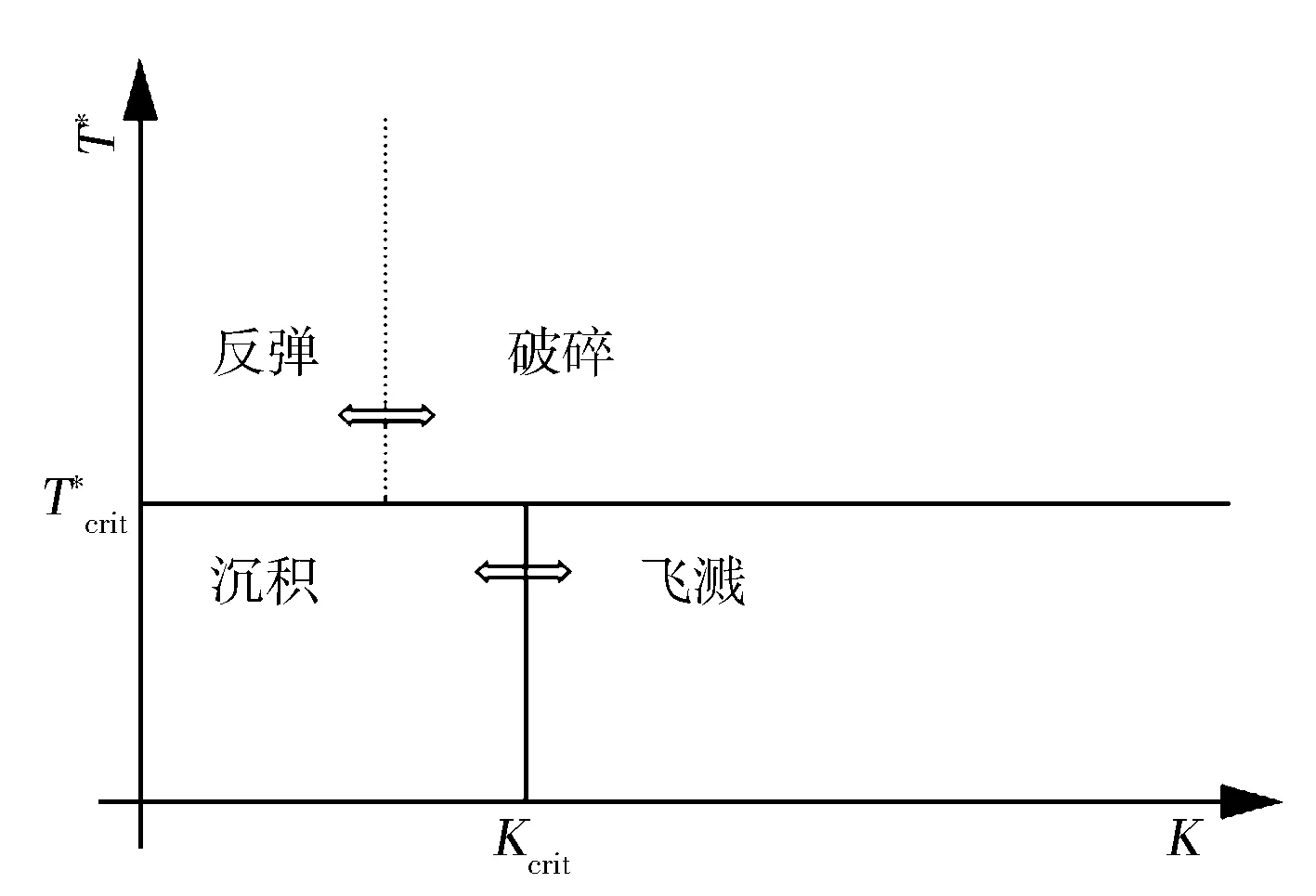

选取的流动模型均为κ-εRealizable 湍流模型,载体处为多孔介质模型,喷雾采用DPM离散相喷雾模型,通过拉格朗日法来求解气流和和颗粒的运动轨迹,用相间耦合法来描述颗粒和气流之间的相互影响。预测尿素结晶时采用了欧拉液膜模型,尿素与壁面之间的相互作用是一个复杂的过程,选用了Kuhnke[3]碰壁模型进行描述,可以分为4种形式:反弹、破碎、沉积和飞溅(见图6)。这些形式取决于量纲1变量T*和K:

(1)

(2)

式中:ρ为密度;d为颗粒直径;U为撞击速度;σ为液滴表面张力;μ为液滴黏度;Tw为壁面温度;Tsat为液滴饱和温度。

图6 Kuhnke碰壁形式划分

2.2.2边界条件

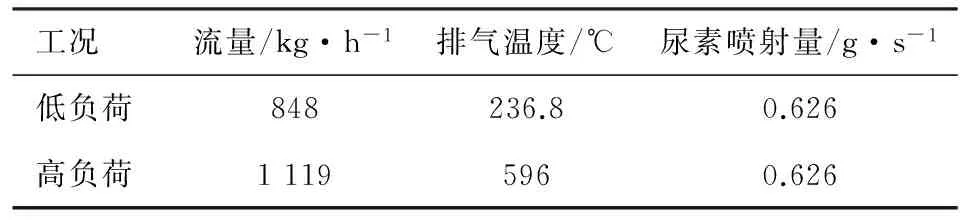

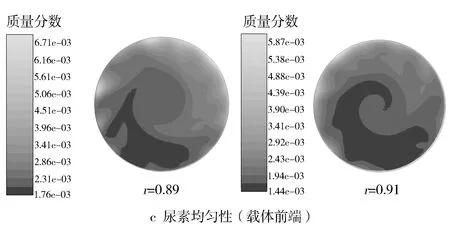

边界条件的选取来自于该柴油机所应用车型的实际采集路谱。低负荷运行状态下,发动机的排温较低,此时后处理系统中出现结晶风险增大[4]。考虑到温度对SCR系统结晶的重要影响[5-7],选取一个排气温度较低工况作为低负荷工况。发动机在高负荷运行时排气温度较高,结晶风险降低,但高负荷工况时尾气流量相对较大,对背压以及内流场有较大影响[8-9],从采集路谱中同时选取一个车辆高速运行下的标定功率工况作为高负荷工况进行对比研究。工况参数见表2。

表2 各工况具体参数

2.2.3评价指标

流动均匀性、还原剂均匀性对SCR系统的正常运行有重要的影响[10]。若载体前均匀性较差,会使得流入SCR载体的气流分布不均,严重制约载体的催化效率,降低载体使用寿命,导致NOx排放不达标和NH3泄漏。一般用均匀性指数评价其均匀性程度,均匀性指数的计算公式如下:

式中:r为均匀性指数;n为选取平面处计算单元数;wi为局部流速,温度或尿素浓度;wmean为平均流速,温度或尿素浓度;Ai为单个网格面积;A为网格总面积。

2.2.4模拟结果分析

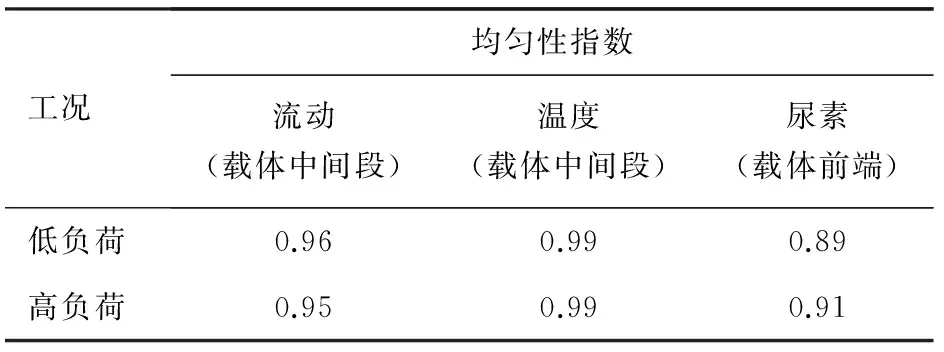

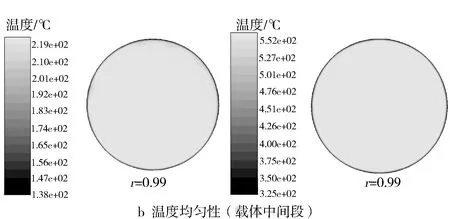

模拟结果显示该结构的流动均匀性、温度均匀性和NH3均匀性在不同的工况下基本达到开发要求(见表3和图7)。

表3 SCR系统各处均匀性

图7 不同工况下均匀性比较

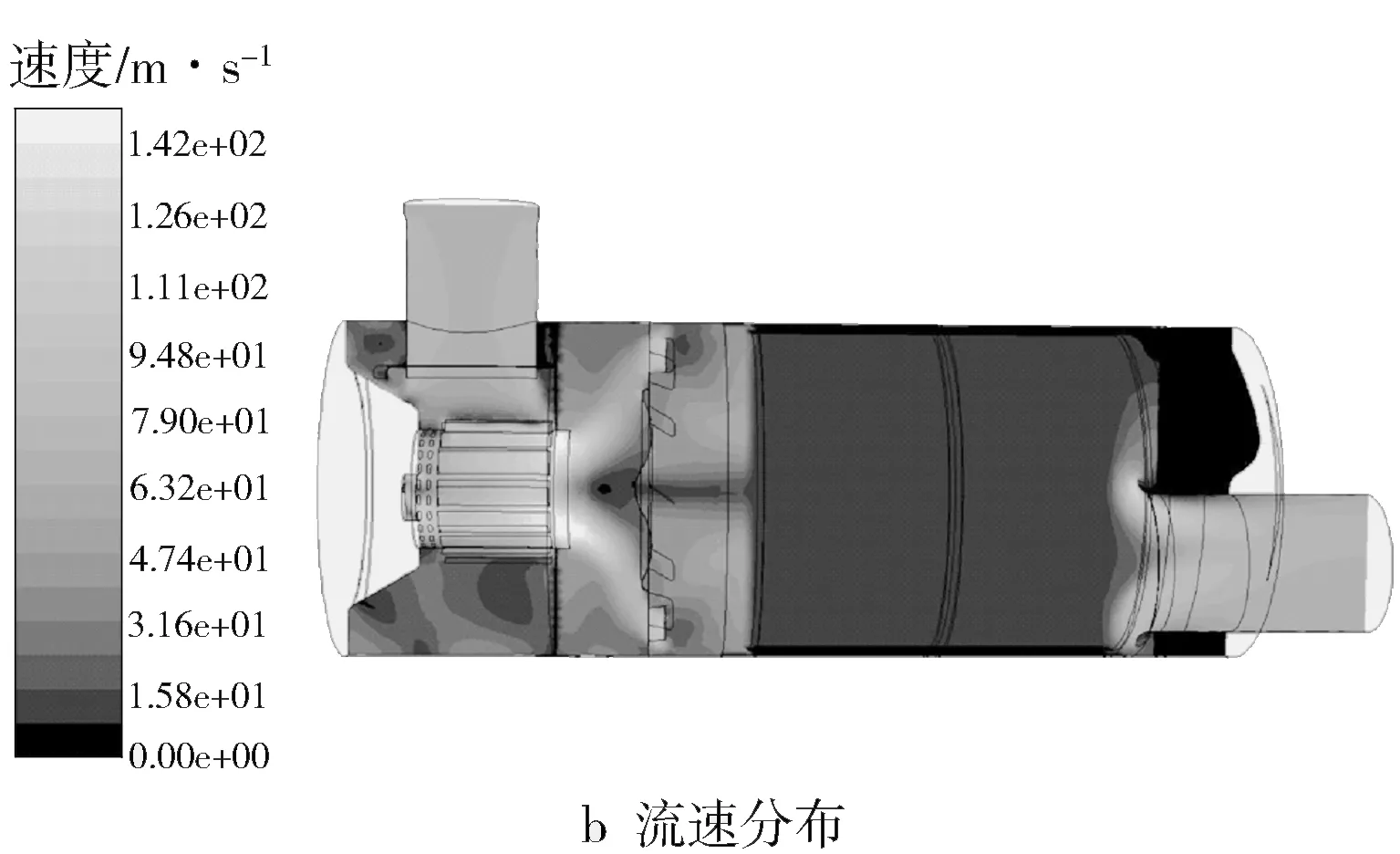

SCR后处理系统的整体压降在低负荷工况时为5.72 kPa,而在高负荷工况下,压降迅速升高至17.18 kPa,主要集中于入口处至SCR前端,即图8a中压降变化最明显一段。主要原因是旋流管的截面积较小,使得流体流经此处时流速增大(图8b),而压降同流速的二次方正相关。同时,旋流管重新整合流体的流动状态为旋流式,使得压降迅速升高。压力损失另一部分集中于SCR催化剂载体处,达到了7.2 kPa。主要原因是催化剂载体的孔结构减小了气体流通面积,增大了摩擦损失。在能达到催化转化效率及机械强度要求的前提下,可以通过增大孔隙率来降低压降[11]。

图8 高负荷工况SCR系统压力、速度分布

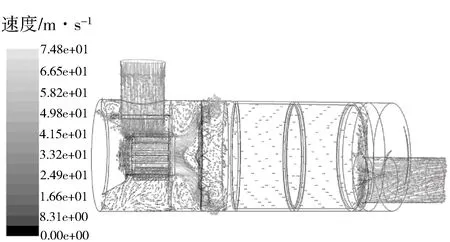

从一些文献上可以看出[6],尿素结晶与排气温度、排气速度和尿素喷射速度等息息相关,温度和速度越高,尿素热解得越完全,结晶风险越低,所以低负荷工况对尿素结晶形成有决定性影响。低负荷工况下,液膜主要分布在旋流管出口和后挡板处(见图9)。从图10速度矢量图中可以看出,旋流管后凸出部分处于低速漩涡的边缘。当细小的尿素液滴进入该区域后,会落在凸出部位。漩涡不断将尿素液滴携带至此处,而该区域气体流速较低,不足以将

图9 液膜分布

图10 低负荷工况SCR系统流速矢量

壁上液滴直接吹走,长时间堆积后,会在此处形成结晶。另外,后挡板虽然液膜分布比较广,但是大部分区域速度较高,只有中心处有一个低速区域,当尿素液滴打在凸起部位时,易停留在此处。此处为一球面结构,表面比较光滑,液滴不会长久堆积,因此此处的结晶状况相对轻微,预测结果与试验结果吻合。

3 SCR系统结构改进

为了改善SCR系统的结晶状况,提高SCR系统抗结晶能力,尤其是消除在凸出部位产生的大量结晶,对混合器的结构进行优化。结构的改变主要集中于混合器处(见图11)。其一是缩短了凸出部位的长度,并对旋流管和圆形挡板的连接处作了圆角优化;其二是在圆挡板周围增加一圈小孔。

图11 改进后SCR系统结构

由CFD模拟结果可以看到(图12),液膜分布区域明显变小,且分布均匀,同时小孔可以改变挡板后的局部流场状态(图13),尤其是旋流管尾部,部分气体经由小孔流出后,使得原有的低速涡流区域被破坏掉,优化了局部的流场状态。同时圆角化的设计结构,以及对凸出部位结构的改进,缩小了尿素液滴的附着面积。两者同时作用,降低了结晶产生的概率,提高了全系统的抗结晶能力。

考虑到在局部低温区域极易形成尿素结晶,尿素喷射路径应避免同过冷壁面直接接触。尿素经过经过旋流管后变成旋流(图14a),尿素蒸发距离变长,同时延缓了尿素同SCR系统壁面的直接碰撞,降低了产生结晶的风险。但图14b显示,尿素流场会因尾气的流动干扰产生偏离,对均匀性以及预防结晶会产生一定负面影响。

新结构对流动均匀性、尿素均匀性有一定的影响(见表4),尤其是对低负荷下尿素均匀性有改善,由之前的0.89提高到了0.92,对于尿素结晶消除以及SCR催化剂整体催化效率的提高有着积极的影响。

图12 液膜分布

图13 优化后低负荷工况流场示意

图14 低负荷工况下尿素喷射轨迹示意

工况均匀性指数流动(载体中间段)温度(载体中间段)尿素(载体前端)低负荷0.940.990.92高负荷0.970.990.90

系统的压降在高负荷工况下也从之前的17.18 kPa降为16.04 kPa(见图15)。开孔结构增大了流体通过的整体截面积,使得压降有所改善。若进一步改善SCR系统的压降,可以通过增加混合器翅片数目、化翅片尺寸或者改变小孔直径来调整。

图15 优化后高负荷工况压力场

4 试验验证与分析

在试验条件不变的情况下,进行30 h瞬态WHTC试验,结果见图16。相比于优化前方案,优化后SCR系统结晶量减少到了0.3 g,系统的抗结晶能力得到了提高,结晶风险基本消除。试验结果达到预期,验证了模拟分析所得出的结论。

图16 优化SCR系统结晶试验结果

5 结论

a) SCR系统尿素结晶成因复杂,在优化结晶时可以从温度、流场、液膜分布以及系统结构等多维度同时考虑,以期制定出最优的结晶优化策略;

b) 局部的结构改进可以在不改变原有整体系统的情况下,达到改善流场、提高均匀性、降低压降、消除结晶的目的;

c) 充分利用尾气中能量,避免尿素喷束同过冷壁面的接触,可有效降低系统结晶分险。

[1] 高俊华,邝坚,宋崇林,等.国Ⅳ柴油机SCR后处理系统结晶体成分分析[J].燃烧科学与技术,2010,16(6):547-552.

[2] Strots V O,Santhanam S,Adelman B J,et al.Deposit Formation in Urea-SCR Systems[J].Emissions,2009,2(2):283-289.

[3] Mutyal J,Shrivastava S,Faltsi R,et al.Development and Validation of a Simulation Model for Urea-Water-Solution Decomposition for Automotive SCR Systems[C].SAE Paper 2015-01-2795.

[4] Sluder C S,Storey J M E,Lewis S A,et al.Low Temperature Urea Decomposition and SCR Performance[C].SAE Paper 2005-01-1858.

[5] 张纪元.重型柴油机SCR系统应用技术研究[D].济南:山东大学,2013.

[6] Smith H,Lauer T,Mayer M,et al.Optical and Nume-rical Investigations on the Mechanisms of Deposit Formation in SCR Systems[J].Sae International Journal of Fuels & Lubricants,2014,7(2):525-542.

[7] 姜磊,葛蕴珊,李璞,等.柴油机尿素SCR后处理系统排放特性试验研究[J].内燃机工程,2010,31(5):30-35.

[8] 辛喆,王顺喜,张寅,等.Urea-SCR催化器压力损失及其对柴油机性能的影响[J].农业工程学报,2011,27(8):169-173.

[9] 苏清祖,田冬莲.净化消声器压力损失计算方法[J].汽车工程,1999,21(1):61-65.

[10] 帅石金,王建昕,庄人隽.车用催化转化器内气体的流动均匀性[J].清华大学学报(自然科学版),2000,40(5):99-102.

[11] 田立顺.催化剂蜂窝载体流动及传热特性的实验研究[D].北京:北京工业大学,2008.

InfluenceofSCRSystemStructureonUreaCrystallizationforChinaⅤDieselEngine

FENG Gang1,2,WANG Fengshuang1,2,MAO Wei3,BAI Bing3,LANG Junyu1,2,ZHENG Guanyu1,2

(1.State Key Laboratory of Engine Reliability,Wei Fang 261061,China;2.Weichai Power Emission Solutions Technology Co.,Ltd.,Wei Fang 261061,China;3.Tenneco(Suzhou) Emission System Co.,Ltd.,Kunshan 215300,China)

For the urea crystallization in SCR system of China Ⅴ commercial diesel vehicle, a series of structure optimization schemes were put forward by using the methods of CFD simulation and bench test. The improved structure ameliorated the flow distribution and flow uniformity as well as urea vapor uniformity. Therefore, the crystallization risk of SCR system was eliminated and it could run normally. In addition, the influences of flow distribution and system structure on urea crystallization were studied by comparing simulation results with bench test data.

diesel engine;SCR;structure optimization;urea crystallization

袁晓燕]

2017-04-27;

2017-09-06

冯刚(1964—),男,工程师,本科,主要研究方向为发动机排放控制技术;fengg@weichai.com。

王奉双(1984—),男,工程师,硕士,主要研究方向为发动机排放控制技术;wangfengs@weichai.com。

10.3969/j.issn.1001-2222.2017.06.013

TK421.5

B

1001-2222(2017)06-0065-06