柴油机可变气门机构试验平台控制系统的设计

韩志强,刘智,邱鹏,吴学舜,佘云涛

(1.西华大学汽车与交通学院,四川 成都 610039;2.流体及动力机械教育部重点实验室,四川 成都 610039)

柴油机可变气门机构试验平台控制系统的设计

韩志强1,2,刘智1,2,邱鹏1,2,吴学舜1,2,佘云涛1,2

(1.西华大学汽车与交通学院,四川 成都 610039;2.流体及动力机械教育部重点实验室,四川 成都 610039)

针对某船用柴油机可变气门机构试验平台设计了试验平台电子控制系统,具体设计分为控制单元、上位机、传感器和执行器四部分。根据系统需求选取了适合的传感器和执行器,并设计开发了电子控制系统的硬件电路及控制方法。结果表明:电子控制系统能够接收传感器信号,精确输出控制信号驱动电磁阀改变气门正时和升程,使得在凸轮额定转速186~425 r/min范围内,气门关闭正时可变范围达到0°~70°曲轴转角,最大附加升程达到5 mm;在凸轮最大转速550 r/min下,附加升程亦能达到5 mm,满足了试验要求。

可变配气机构;电子控制系统;电路设计;控制方法

国内外研究证明,配气机构参数的改变对柴油机的性能参数有着重要影响[1-3]。传统柴油机的气门参数是固定不变的,难以在全工况范围满足柴油机性能和排放要求[4-5]。可变气门技术可根据柴油机工况灵活调节有效压缩比,从而改变缸内压缩阶段混合气温度和压力,因此成为当前内燃机行业研究的热点技术之一。

柴油机主要有害排放物NOx和炭烟的生成必须满足一定的缸内温度和混合气当量比条件[6]。通过电控单元改变气门参数进而控制混合气燃烧过程中的温度和当量比,可达到优化燃烧、降低有害排放的目的[7]。柴油机电控可变气门技术在国外已经进入应用阶段,例如MAN B&W公司和Washila公司都推出了电控VVT柴油机,实现了电控可变气门系统的应用[8]。当前国内对柴油机电控可变气门系统大多处于研究阶段,如武汉理工大学的陈勤学[9]等人设计了一套电磁阀控制的电液柴油可变气门系统,实现了对不同工况下配气正时策略的柔性控制。

本研究以现有某船用柴油机可变气门机构试验平台为基础,开发了一套响应迅速、控制参数可调的电子控制系统。该电子控制系统通过控制电磁阀灵活调节气门定时与升程,为确定可变气门机构最优控制参数以及下一步上机试验提供了数据支持。

1 系统方案设计

1.1 试验平台设计方案

图1示出该柴油机可变气门机构试验平台组成。试验平台采用一个恒压可调的液压供给系统作为系统液压供给源。控制系统通过电磁阀控制液压腔充放油,推动液压活塞运动,从而在原气门升程的基础上由液压活塞产生一个附加升程,实现气门相位和升程的改变。

1—油箱; 2—粗滤器; 3—细滤器; 4—电动机; 5—液压泵; 6—蓄能器; 7—溢流阀; 8—电磁阀; 9—凸轮; 10—液压腔; 11—气门弹簧;12—气缸盖;13—气门;14—控制单元(ECU);15—CAN卡;16—上位机;17—凸轮位置传感器。图1 可变气门机构试验平台组成示意

1.2 控制系统原理

以ECU采样凸轮位置传感器的A,Z信号作为系统的时钟和触发信号,根据上位机发送得到定时和脉宽,由此确定电磁阀的控制定时与脉宽。ECU在确定的定时相位输出规定的脉宽控制电磁阀运动,实现液压腔的充放油,同时将产生的数据回传上位机。

凸轮位置传感器采用分辨率为720 脉冲/转的光电编码器,与凸轮轴同轴同步转动,光电编码器随凸轮轴每转动一圈,A信号输出720个脉冲信号,Z信号输出1个脉冲,使用Z和A两路信号分别作为系统的触发与时钟信号。电磁阀是该试验平台电子控制和液力驱动部分的接口。采用一个直动式伺服阀,有P,T,A,B 4个阀口,其中P口为液压进油口,T口为液压泄油口,A口与液压腔相通,而B口堵死,实际用作两位三通阀,需要电压为10 V的正负两个信号共同作用控制。图2示出电磁阀结构示意。

图2 电磁阀结构示意

1.3 控制方法

在控制方法上针对光电编码器和电磁阀的特性来定义时钟基准和控制定时等参数。

1) 时钟基准和分度值的确定。凸轮转速是变化的,导致凸轮每旋转一圈所花时间不同,不能采用常用的时间单位对系统时钟进行计量;而凸轮每旋转一圈对应发动机一个循环(720°曲轴转角)是不变的,因此系统采用曲轴转角对系统时钟进行计量。Z信号脉冲所对应的凸轮位置记为系统的时钟基准,即为0°曲轴转角,A信号每输出一个脉冲,系统时钟加1°曲轴转角。当系统再次检测到Z信号脉冲时,系统时钟置0。

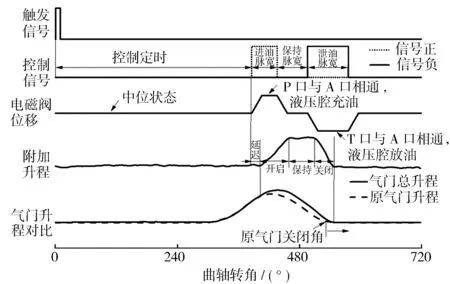

2) 控制定时以及进油、保持和泄油脉宽的确定和产生。电磁阀需通过正负2个信号才能控制系统的进油、保压和泄油工作。系统控制时序见图3。电磁阀的正、负2个信号的相对作用关系决定系统工作状态。系统的控制定时实际是触发信号上升沿与进油脉宽上升沿之间的时钟信号个数,即A信号个数;系统的进油脉宽是电磁阀正信号输入脉宽;系统的泄油脉宽为电磁阀负信号输入脉宽;而系统的保持脉宽则是电磁阀信号正脉宽下降沿与信号负脉宽上升沿之间所夹角度。当正、负2个信号都无输入脉宽时,电磁阀处于中位状态,此时液压腔既不充油也不泄油,液压腔与液压供给源是断开的。当输入进油脉宽时,液压进油口与液压腔相通,开始向液压腔充油,附加升程开启,气门总升程相比气门原升程发生变化。当输入保持脉宽时,电磁阀重新回到中位状态,此时液压腔内油压维持不变,附加升程保持一定,气门升程与原气门升程高度一定。当输入泄油脉宽时,液压泄油口与液压腔相通,液压腔开始泄油,附加升程减小直至为0,气门关闭相位较原气门关闭相位向后推移。通过改变控制定时及进油、保持和泄油脉宽实现气门相位和升程的改变。

图3 系统控制时序

2 硬件设计

电子控制系统由传感器、控制单元、执行器和上位机四部分组成(见图4),其中控制模块由恩智浦半导体(NXP)的MC9S12XS128MAL单片机以及最小系统组成,负责整个控制系统逻辑运算和控制流程;同时使用CAN通信板卡实现上位机与下位机的通信。根据光电编码器和电磁阀等外围设备的电路需求设计控制单元ECU硬件电路。

图4 系统硬件组成示意

光电编码器的A,Z信号易受干扰,导致控制系统在错误时刻驱动执行器动作或者在一个发动机循环内多次动作。这是因为作为边沿触发的A时钟信号或者Z触发信号出现杂波,控制单元会把杂波作为有效的时钟或触发信号进行采样,杂波会被认定为正常信号进行计数和判断。引发错误的杂波见图5。

图5 引起错误的杂波

以往处理杂波或干扰的方法常使用电容电阻组合滤波电路,但该滤波电路只对固定频段杂波有滤除作用,同时对数字信号有削弱作用。在试验平台周围有电力测功机、电动机等大型电磁设备,甚至周围实验室发动机的启停都会给时钟信号带来很大且没有规律的电磁干扰,只针对固定频率段杂波的滤波方式将不能起到作用。本研究借鉴ECU电路设计中针对霍尔型传感器信号的处理方式,以LM2903双电压比较器设计滤波电路滤除杂波[6]。图6、图7分别示出LM2903滤波电路原理和滤波后的时钟信号。IN+端分别接入光电编码器A、Z信号,IN-端接入2.5 V比较电压,IN+与IN-电压比较,VIN+≥VIN-,OUT端输出VCC电压;反之,OUT端输出GND电压。

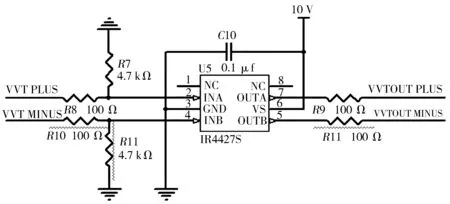

电磁阀需要电压为10 V的正负2个信号同时作用才驱动电磁阀工作。由控制模块输出的正负信号都为5 V信号,不能使能电磁阀。本研究选用IR4427芯片作为驱动芯片,将5 V信号转换为10 V信号。图8示出IR4427驱动电路原理。

图6 LM2903滤波电路原理

图7 滤波后的时钟信号

图8 IR4427驱动电路原理

3 软件设计

3.1 控制单元设计

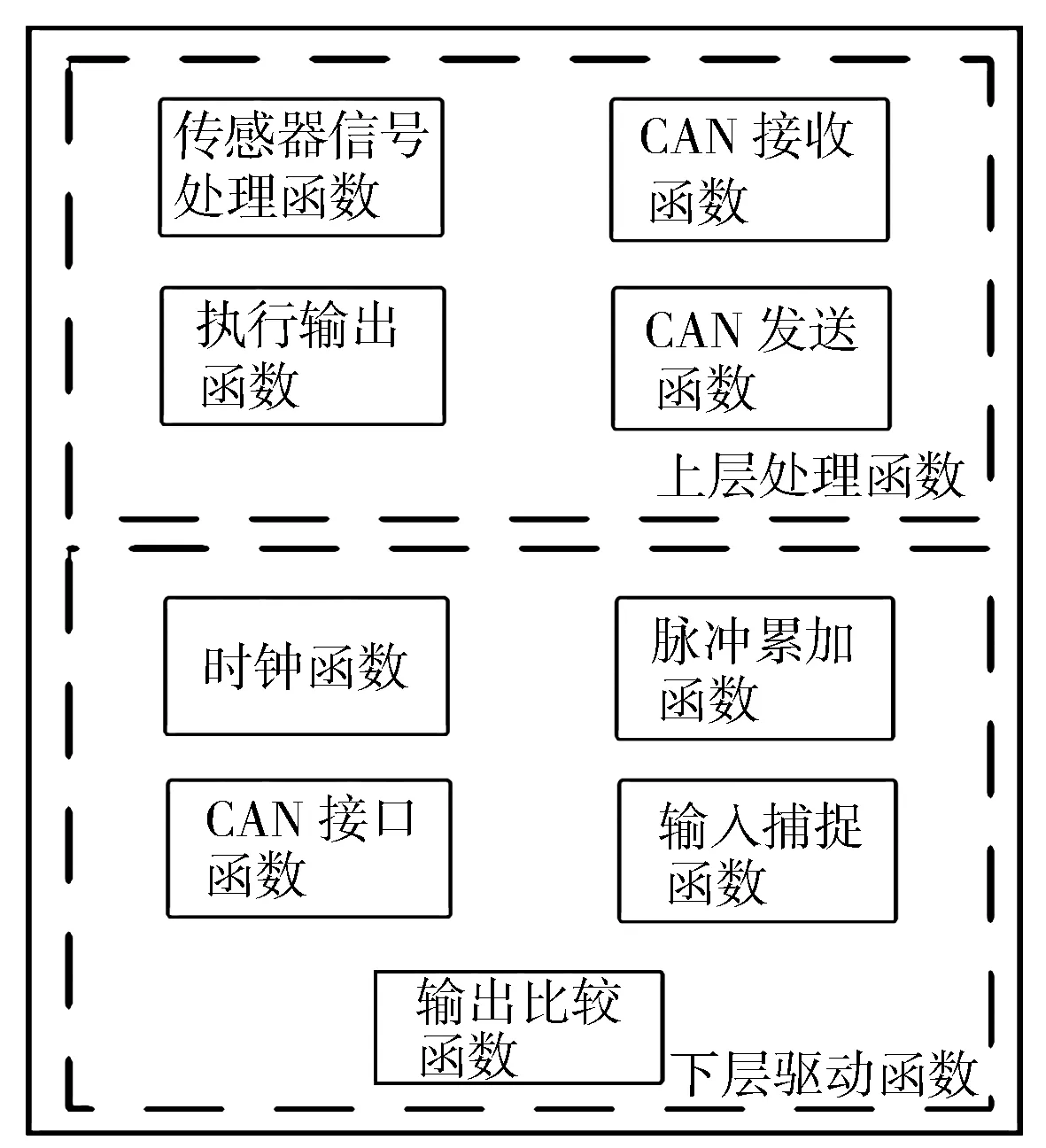

为了实现对气门相位和升程的连续可调,电子控制系统的主要功能必须包括对光电编码器信号的采集、对电磁阀的控制以及下位机和上位机的交互。本系统软件结构框图见图9,通过上层和下层函数的交互使用完成上述功能。

图9 软件结构框图

控制单元初始化后,接收来自上位机通过CAN通信发送的定时和脉宽数据,系统检测到触发信号和时钟脉冲信号个数满足定时后,控制单元ECU按顺序逐次驱动底层电路拉高或拉低电磁阀正负信号对应输出端口电平,输出脉冲信号。图10示出控制逻辑。

图10 控制逻辑

3.2 上位机设计

上位机在LabView软件平台上进行设计开发,调用库函数技术,充分运用LabView事件结构编程机制,使上位机实时高效发送和接收控制数据。图11示出上位机前面板。

图11 上位机前面板

上位机主要分为控制和反馈两个部分,分别控制CAN通信的收与发;上位机与下位机通过CAN消息帧的ID号以及在消息帧中的字节号解析数据。每个数据规定占用2个字节,每个消息帧的数据段都为8个字节。采用LabView注册事件功能注册CAN接收任务为用户自定义事件,结合事件触发功能,数据反馈无需人为操作,实时自动采集显示接收数据;同时用户通过修改控制参数触发“发送”控件,系统利用LabView事件结构和编程控件分解打包控制参数值加载入指定ID号CAN数据帧,调用库函数加载CAN卡已封装好的“CAN_Transmit”函数,实现参数修改与发送(见图12)。

图12 上位机控制与反馈流程

4 试验验证

试验在船用柴油机侧置式液压可变气门机构测试平台上进行,测试平台由试验台架、液压油供给系统、数据采集系统和电子控制系统组成,试验台架的承载能力、液压油供给系统的工作能力和数据采集系统的测量精度、存储能力等均满足试验要求。试验方法是通过控制台架电力测功机的输出转速调节凸轮轴转速,将凸轮轴转速控制在柴油机所要求的转速范围;通过上位机发送控制参数,通过数据测量与采集系统和上位机反馈窗口检测控制单元脉宽输出情况和电磁阀工作状况,测量并记录附加升程开启相位、气门总升程(附加升程)曲线等。

从图13可知,在液压油供油压力为11.5 MPa下,凸轮转速从186 r/min上升到550 r/min的过程中,响应时间随着凸轮转速的上升而逐渐增大,当凸轮转速达到550 r/min最大转速时,所需响应时间达到72°曲轴转角。其中,系统响应时间T定义为

T=tadd-tcontrol。

式中:tadd为附加升程为1 mm时对应的曲轴转角;tcontrol为控制定时。

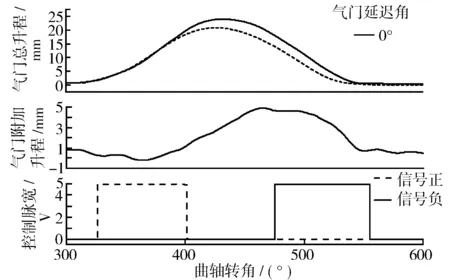

通过合理调整控制参数,气门附加升程在气门延迟角为0°曲轴转角时依然能达到5 mm(见图14)。

图13 系统响应时间

图14 凸轮转速为550 r/min时试验结果

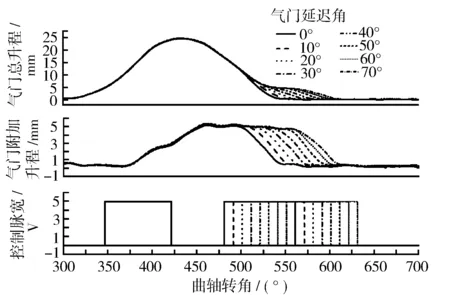

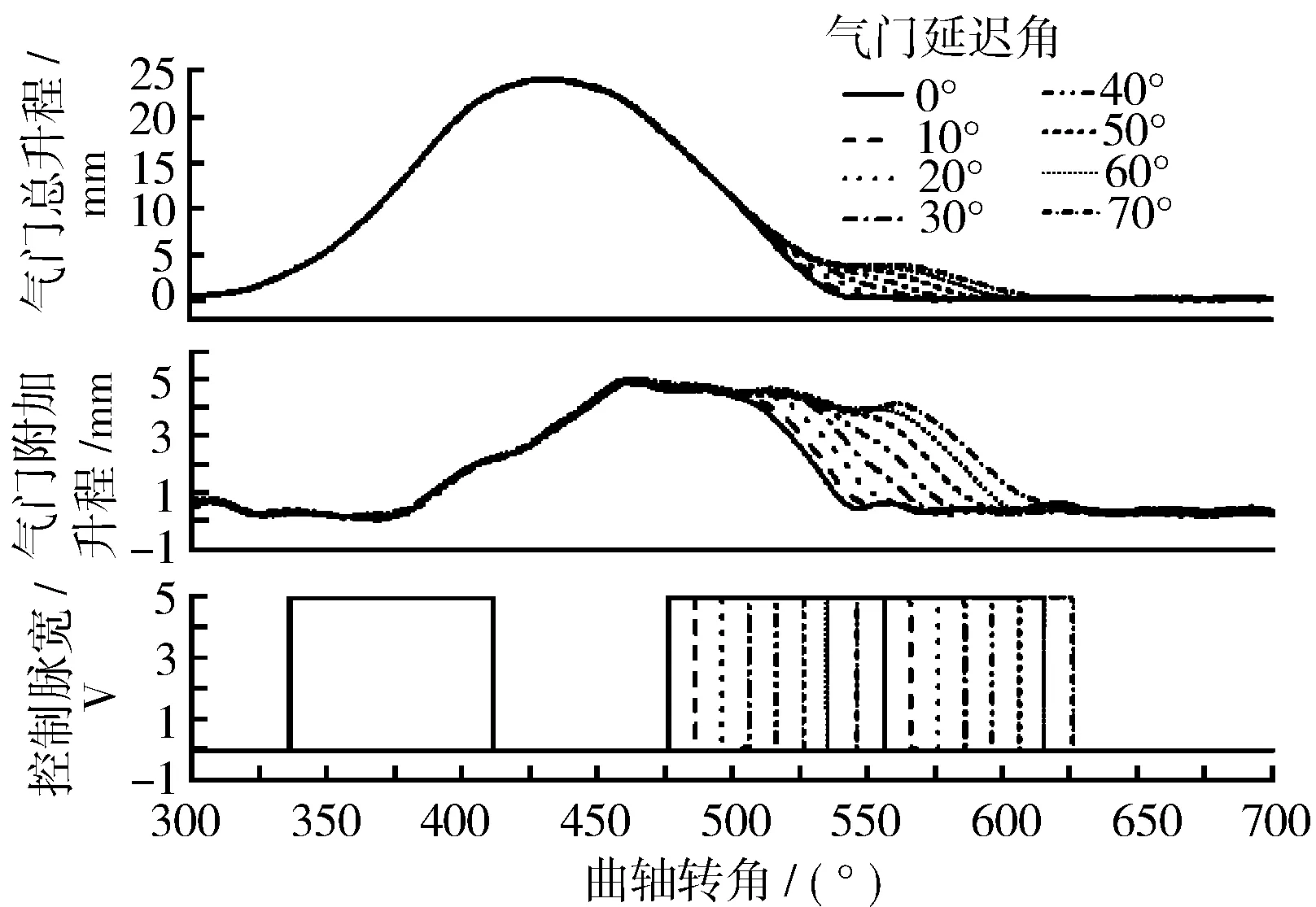

由图15、图16、图17可知,保持液压油供油压力为11.5 MPa不变,凸轮转速分别在186 r/min,325 r/min和425 r/min时,上位机保持控制定时、进油脉宽和泄油脉宽不变,保持脉宽逐次增加,控制脉宽均能精确跟随输出驱动电磁阀,使气门关闭正时随着保持脉宽增加而延后。气门附加升程最大值均能达到5 mm。

图15 凸轮转速为186 r/min时试验结果

图16 凸轮转速为325 r/min时试验结果

图17 凸轮转速为425 r/min时试验结果

本系统经过200 h耐久性试验,运行良好,无故障产生。试验证明,电子控制系统达到设计要求。

5 结束语

基于现有某船用柴油机可变气门机构试验平台设计了对应的电子控制系统,经过试验验证,在凸轮额定转速186~425 r/min范围内,电子控制系统均能控制气门关闭正时可变范围在0°~70°曲轴转角连续可变,最大附加升程达到5 mm;在凸轮最大转速550 r/min下,附加升程亦能达到5 mm。电子控制系统在船用柴油机可变气门机构试验平台应用中,运行良好,可满足试验控制要求。

[1] MaH.Effect of Variable Valve Engine Valve Timing on Fuel Economy[C].SAE Paper 880390,1988.

[2] Griffiths P J,Mistry K N.Variable Valve Timing for Fuel Economy Improvement——the Mitchell System[C].SAE Paper 880392,1988.

[3] Richard S,Eric K.A Variable ValveActuation Mechanisms and the Potential for their Application[C].SAE Paper 880673,1988.

[4] 尹胧,王海,曾东建,等.可变气门系统结构参数研究[J].内燃机,2015(2):33-37.

[5] 许回江,任晓莉,潘志翔.柴油机电控—液压气门系统试验研究[J].车用发动机,2007(5):62-65.

[6] 曾东建,吴学舜,邓猛,等.多缸发动机缸压采集时压缩上止点的确定[J].车用发动机,2013(6):75-79.

[7] 曾东建,樊利康,韩伟强,等.电控液压可变气门系统控制参数对气门运动规律的影响[J].内燃机工程,2017,38(3):99-104.

[8] 陈勤学,崔可润,朱国伟.中压共轨电控柴油机可变气门系统的研制[J].热科学与技术,2002,1(2):123-127.

[9] 陈勤学,崔可润,朱国伟.中压共轨柴油机电控可变气门系统的试验研究[J].内燃机工程,2002,23(4):1-5.

DesignofControlSystemforVariableValveMechanismofDieselEngine

HAN Zhiqiang1,2,LIU Zhi1,2,QIU Peng1,2,WU Xueshun1,2,SHE Yuntao1,2

(1.School of Automobile & Transportation,Xihua University,Chengdu 610039,China;2.Key Laboratory of Fluid and Power Machinery,Ministry of Education,Chengdu 610039,China)

Aiming at the test platform of variable valve mechanism for a marine diesel engine, the electronic control system of test platform was designed. The design was divided into four parts including control unit, upper computer, sensor and actuator. According to the system requirements, the suitable sensors and actuators were selected and the hardware circuit and control method of electronic control system were designed and developed. The results show that the electronic control system can receive the sensor signal and output the control signal to drive the solenoid valve to change the valve timing and lift. In the cam rated speed range of 186-425 r/min, the variable range of valve close timing is 0°-70°CA and the maximum additional lift can reach 5 mm. At cam’s maximum speed of 550 r/min, the additional lift can also reach 5 mm, which can meet the test requirements.

variable valve mechanism;electronic control system;circuit design;control method

潘丽丽]

2017-06-21;

2017-10-20

教育部春晖计划项目(Z2014059);流体及动力机械教育部重点实验室开放课题(szjj2016-006)

韩志强(1981—),男,教授,主要从事内燃机燃烧与控制;8312862@qq.com。

吴学舜(1987—),男,助理实验师,主要研究方向内燃机燃烧与控制;xueshunwu08@163.com。

10.3969/j.issn.1001-2222.2017.06.010

TK413.4

B

1001-2222(2017)06-0052-05