转子发动机喷雾特性试验研究

刘洪俊,潘剑锋,范宝伟,陈伟

(江苏大学能源与动力工程学院,江苏 镇江 212013)

转子发动机喷雾特性试验研究

刘洪俊,潘剑锋,范宝伟,陈伟

(江苏大学能源与动力工程学院,江苏 镇江 212013)

利用定容弹、纹影仪以及高速相机等装置,就柴油转子发动机工况下的喷雾过程进行了试验研究,重点分析了喷雾环境背压和喷射压力对喷雾特性的影响。结果表明:在转子发动机喷雾过程中,喷雾扩散速度先快速增大后逐渐减小;喷雾锥角在初次雾化阶段内急剧减小,然后在二次雾化作用下保持相对稳定。喷雾环境背压的增大,有效减小了喷雾贯穿距离,增大了喷雾锥角,说明喷雾环境背压的增大对喷雾贯穿距离和锥角都有显著的影响,从而为转子发动机喷油正时的优化提供了试验数据支持;随着喷射压力提高,喷雾贯穿距离和喷雾锥角都增大,并且增大喷射压力加强了燃油的初次雾化和二次雾化,有利于提高转子发动机喷雾质量,为优化柴油转子发动机油气混合状态创造了条件。

转子发动机;喷射压力;喷雾特性

转子发动机(Rotary engine)由德国人菲加士汪克尔(Wankel)博士发明。与传统往复活塞式发动机相比,转子发动机具有结构简单、单位质量功率高、生产维修成本低等优点,越来越受到国内外学者的重视,尤其是近年来随着混合动力汽车的发展,转子发动机作为增程器动力源使用更是让其成为研究热点[1]。

目前,柴油、航空煤油等燃料已成功应用于转子发动机,但是油耗较高、排放超标等问题还没有根本解决[2]。为优化转子发动机性能,国内外学者进行了一系列的研究。高宏亮、陈秋亮等实现了针对柴油转子发动机及天然气-柴油双燃料转子发动机的二维数值模拟[3-4],并对燃烧过程进行了数值模拟研究;吴进军[5]针对高压共轨柴油转子发动机ECU以及试验匹配进行了研究,实现了高压共轨燃油喷射和电子控制的有效结合;J. Abraham等[6]早期对预混式天然气转子发动机进行了数值模拟计算;J. K. Yeom等[7]基于Fluent软件,以喷雾贯穿距离和索特平均直径为评估指标,针对柴油喷雾中不同的油滴破碎模型及喷雾特性进行了比较分析;M. DeFilippis等[8]使用激光多普勒测速仪,测得了转子发动机内部流场的变化;潘剑锋、范宝伟等基于 Fluent建立了转子发动机三维动态模型,针对点火位置对汽油转子发动机燃烧过程的影响进行了数值模拟研究[9],并通过搭建转子发动机PIV流场测试试验台,揭示了转子发动机缸内涡流的变化规律以及上止点附近单向流为主的流场分布规律[10]。

目前的研究内容主要集中在流场分布规律的优化和燃烧特性的分析两方面,并且主要采用数值模拟的方法,关于转子发动机喷雾特性研究的试验数据较少。鉴于转子发动机结构紧凑、转速高的特点以及独特的缸内环境,对油束的蒸发以及雾化速度要求更高,并且转子发动机缸内空间狭长,所以,针对喷雾油束中油膜蒸发与空间雾化比例[11]的优化与往复式内燃机不同,进而对喷雾参数要求也就不同。因此,本研究针对柴油转子发动机喷雾特性开展试验研究,不仅为转子发动机喷雾参数的优化提供数据参考,还为改善油气混合状态、降低柴油转子发动机排放创造条件。

1 试验设备及方法

1.1 转子发动机喷雾试验装置

图1示出喷雾特性试验系统示意。该试验系统主要包括定容燃烧弹、高压共轨燃油喷射试验台、高速相机以及纹影仪装置、ECU控制电路等。其中高压共轨燃油喷射试验台中的高压油泵为 P2型泵,燃油从油箱经柴油滤清器、高压油泵等进入高压共轨管中存储, 共轨压力最高可达100 MPa。高速相机拍摄速度最高可达21万帧/s,最高像素为1 024 像素×1 024 像素(对应的最高拍摄速度为20 000 帧/s),单个像素实际大小为20 μ m×20 μ m,曝光时间最短可达243 ns。纹影仪中光路的布置方式见图1。

1—光源;2—小反光镜;3—主反光镜;4—定容弹;5—主反光镜;6—小反光镜;7—刀口装置;8—高速相机;9—油箱;10—柴油滤清器;11—电机;12—连轴器;13—高压油泵;14—共轨压力表;15—共轨管;16—高压油管;17—喷油器;18—回油管;19—氮气瓶;20—减压阀;21—定容弹压力表;22—ECU;23—计算机。图1 转子发动机喷雾特性试验系统示意

在本试验中,结合转子发动机特点,选取型号为0445110321的博世高压共轨喷油器进行试验,喷孔直径0.18 mm。将高压油泵的转速设定为恒定值500 r/min,试验过程中,将高速相机的拍摄速度设置为10 000 帧/s,喷雾图像大小为1 024 像素×1 024 像素。在处理试验数据时,将捕捉到第一幅有燃油喷雾图像的时刻记为0.1 ms时刻。

图2 喷雾几何参数定义

对于喷雾试验结果,利用Matlab软件编写程序进行图像处理。对柴油喷雾图像依次进行背景剪除、精度类型转化、二值化处理、形态学重构等操作,最终得到匹配效果较好的喷雾轮廓图(见图2)。以喷孔出口作为喷雾始点,从喷孔出口垂直向下做轴,与喷雾图像相交的纵向最远点与喷孔出口的轴向距离定义为喷雾前锋贯穿距离S[12-13],喷孔到喷雾1/2贯穿距离处与所绘的两条切线之间的夹角定义为喷雾锥角(θ)[14]。

1.2 转子发动机喷雾试验工况的确定

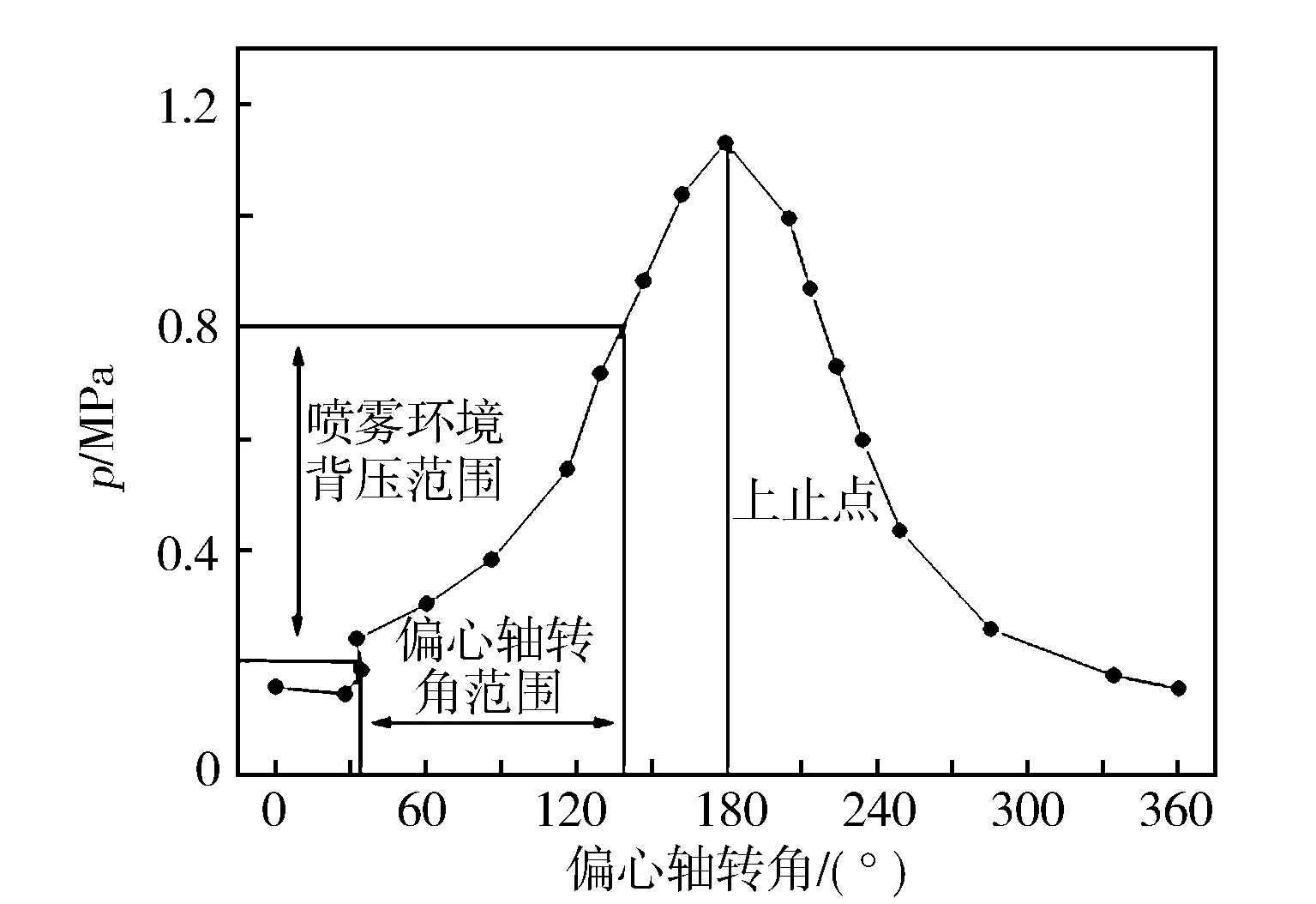

在研究转子发动机工况下的喷雾特性时,首先需要明确转子发动机喷雾试验工况的范围。根据文献[5]中倒拖条件下转子发动机缸压曲线(见图3),选取的其中一缸在0°~360°偏心轴转角范围内,缸内纯压缩压力最大值在1.1~1.2 MPa之间。随着压缩阶段的进行,转子发动机缸内空间变得更加狭长,复杂的气流运动逐渐破碎为单向流[10]。为了更好地将破碎前的缸内气流运动与燃油喷雾相结合来进一步优化油气混合状态,兼顾缸内燃油早喷和晚喷等情况,本研究选定转子发动机喷雾特性试验对应的偏心轴转角范围为35°~135°,相对应的背压值pamb范围为0.2~0.8 MPa,具体见表1。结合转子发动机压缩比较低,排量较小以及缸内空间相对狭长的特点,选取燃油喷射压力pinj范围为50~70 MPa。

图3 倒拖条件下转子发动机单缸压力

偏心轴转角/(°)pamb/MPa偏心轴转角/(°)pamb/MPa350.21150.6950.41350.8

2 试验结果与讨论

2.1 转子发动机的基本喷雾特征

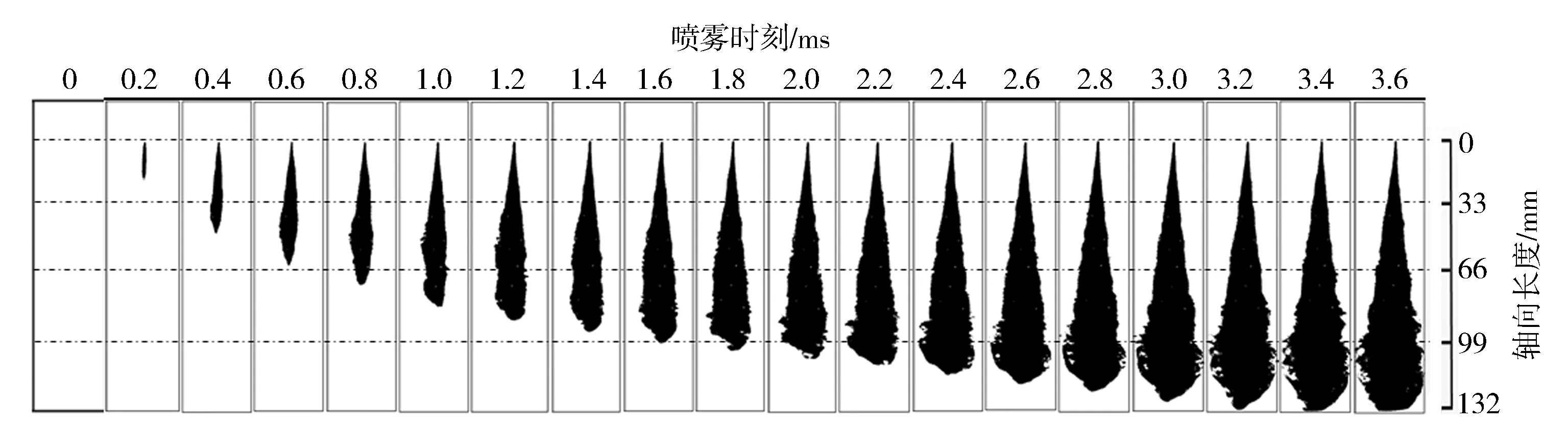

图4示出喷射压力70 MPa、环境背压0.8 MPa时的喷雾过程图像,所记录喷雾过程时间段为0~3.6 ms,相邻两张图像时间间隔为0.2 ms。

如图4所示,0~0.2 ms为喷雾孕育过程。由于环境介质的最初状态是静止的,伴随着燃油的喷出,油束的初动能要克服喷孔的黏滞阻力和环境介质的阻力,油束动能消耗较多,所以表现为喷雾贯穿距离增大较为缓慢;但由于处在初次雾化阶段[15],径向动量较大,因此喷雾锥角变化较大。0.4~1.8 ms为喷雾快速扩散过程。随着燃油喷射的持续进行,在喷孔附近逐渐形成有规则的气流运动,喷雾扩散速度显著增大,喷雾雾锥逐渐形成,锥角趋于稳定。随着燃油的破碎、蒸发与雾化,空气卷吸现象开始出现并越来越明显,二次雾化作用显著。2~3.2 ms为喷雾趋于稳定时的喷雾形态特征。在环境介质阻力的持续作用下,喷雾扩散能力降低,横向和纵向扩散速度相对减小,喷口附近形成了规则的流场,空气卷吸作用加强,喷雾外围液滴气化相变[16]更加剧烈,喷雾锥角基本稳定。3.4 ms及以后,喷雾逐渐进入稳定阶段,喷雾贯穿距离接近最大值。

图4 转子发动机基本喷雾特征

2.2 环境背压对喷雾特性的影响

图5示出喷射压力70 MPa、环境背压0.4 MPa和0.8 MPa条件下的喷雾形态。由图5可见,油束在环境背压较低时,环境介质阻力较小,喷雾形态相对细长,随着环境背压的增大,横向和纵向扩散受到环境介质阻力的作用,喷雾整体形态变得相对粗短[17]。所以在转子发动机内,选取不同的燃油喷射时刻,造成喷雾背压不同,对转子发动机喷雾特性的影响较为显著。

图5 不同环境背压条件下的喷雾形态

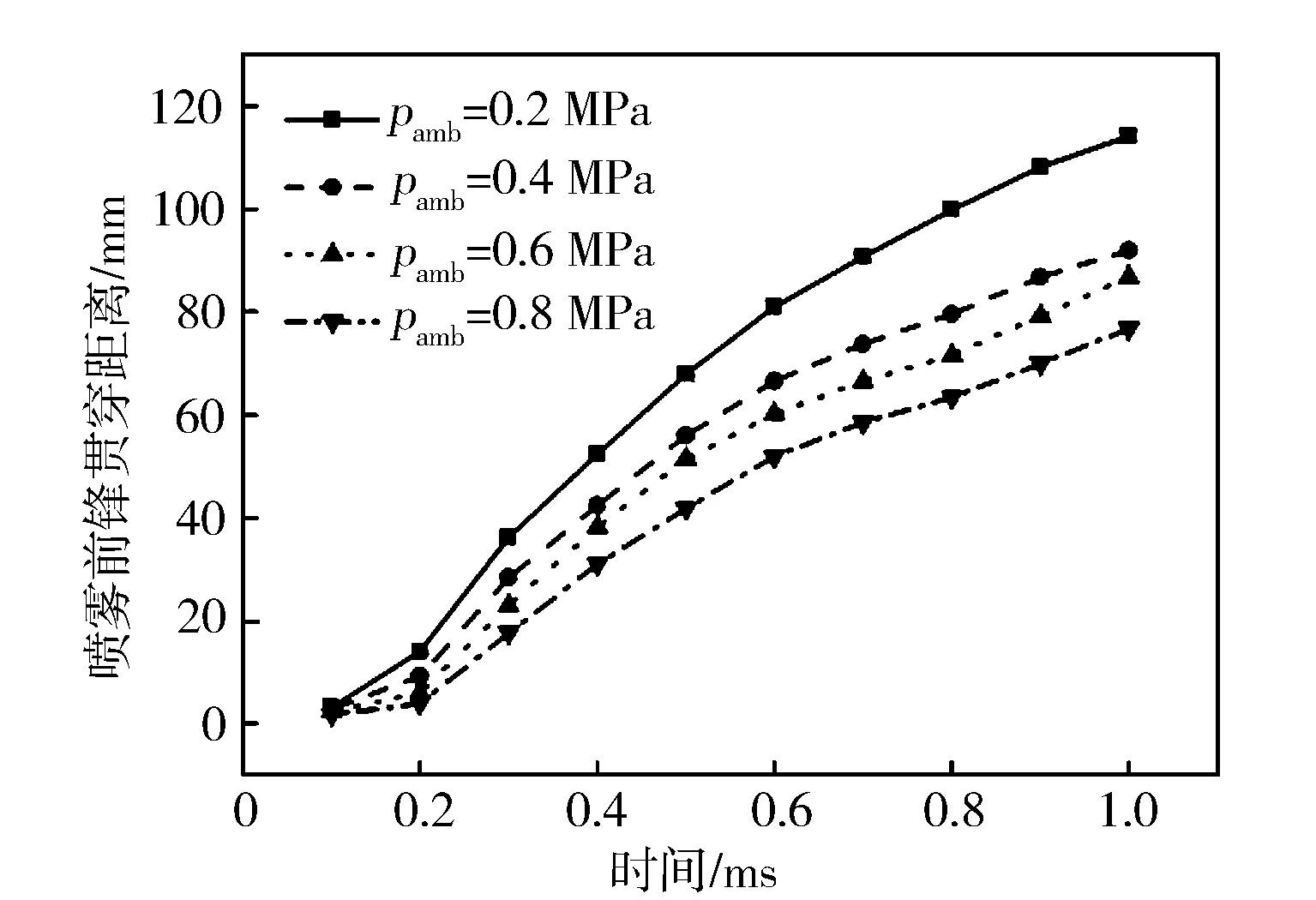

图6示出喷射压力70 MPa,不同环境背压下的喷雾前锋贯穿距离。由图6可见,若喷射压力保持不变,喷雾前锋贯穿距离随时间不断增加,但存在曲线斜率先急剧增加后逐渐减小的现象。这是喷雾油束在扩散的过程中,同时进行蒸发与雾化造成的。具体来说,在喷雾初期,喷雾贯穿距离包括液相贯穿距离和气相贯穿距离,随着油束的持续扩散,液相贯穿距离先持续增大然后稳定在最大值附近[17]。在液相贯穿距离相对稳定后,喷雾贯穿距离的持续增大主要是气相贯穿距离的增大所致。

图6 不同环境背压下的喷雾贯穿距离

喷雾贯穿距离随着环境背压的增大而减小。一方面是由于背压值增大,喷雾扩散所受环境介质阻力增大,具体来说在喷雾初期,背压增大使液相贯穿距离减小,且最大液相贯穿距离出现的时刻提前[17];随着喷雾持续扩散与雾化,气相部分比例逐渐增大,液相部分长度提前达到最大值且基本保持不变,环境介质对气相部分的阻力作用更加显著,进而抑制了喷雾扩散;另一方面是背压增大,减小了喷孔内外压差,也减小了油束获得的初动能,降低了喷雾扩散能力,从而减小了喷雾贯穿距离。

图7示出喷射压力为70 MPa、不同环境背压下喷雾锥角的变化。图8示出70 MPa喷射压力条件下,趋于稳定后的喷雾锥角平均值柱形图。由图7可见,在燃油喷射的初始阶段,不同环境背压下的喷雾锥角变化曲线并没有显著地差别,随着油束的持续扩散,锥角变化曲线因环境背压值不同而相互分离。这是由于喷雾锥角不仅和喷嘴内部流动状态有关,还受喷嘴外部空气扰动力的影响[18]。

图7 不同环境背压下的喷雾锥角

图8 不同环境背压下喷雾锥角趋于稳定后的平均值

具体来说在燃油喷射的初期,油束喷射速度较低,空气扰动力的影响作用相对较小,加上喷射初期喷雾油束中液相所占比例较大,环境背压值的增大对液相油束的影响较弱,对气相的影响相对明显[17],所以在喷射初期不同环境压力下的锥角主要与喷嘴内部流动状态有关,因此,在喷射初期,不同环境背压下的喷雾锥角差别不大。而在喷雾锥角趋于稳定后,当环境背压从0.2 MPa增大到0.8 MPa时,锥角由9.76°增大到15.21°,增加了5.45°(见图8);这是由于随着喷射的持续进行,油束喷射速度保持在较大值,增强射流破碎效果,加速液滴从大体积形态向小体积形态转化,喷雾会不断地将周围的环境介质卷吸进来,而环境背压越大,空气扰动力的影响越强,喷雾的卷吸作用越发明显[12,15],进而导致了锥角增大。

综上,随着喷油时刻的推迟,缸内环境背压增大,导致喷雾贯穿距离减小,喷雾锥角增大;通过与喷射方向、燃烧室形状以及流场分布规律等相结合,可有效优化油束中油膜蒸发和空间雾化的比例,从而为进一步改善转子发动机油气混合状态创造条件。

2.3 喷射压力对喷雾特性的影响

图9示出环境背压0.8 MPa、喷射压力50 MPa下的喷雾形态。将图9与图5b进行对比,发现随着喷射压力的增大,油束在横向和纵向的扩散进一步加强,贯穿距离和锥角都有一定程度的增大,说明喷射压力对喷雾特性有较为显著的影响。

图10示出环境背压值为0.8 MPa,不同喷射压力下的喷雾前锋贯穿距离。由图10可知,喷射压力增大,喷雾贯穿距离增大,具体来说喷射压力从50 MPa增大到70 MPa,贯穿距离增大了11 mm左右。这是由于燃油喷射压力增大,喷油器喷口内外压力差增大,进而喷雾初始射流速度增大,促进了喷雾不断向前发展[19],喷雾贯穿距离增大。

图9 50 MPa喷射压力下的喷雾形态

图10 不同喷射压力下喷雾前锋贯穿距离

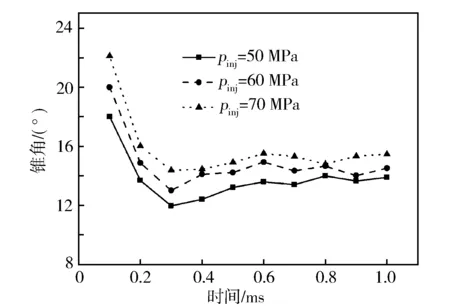

图11示出环境背压0.8 MPa、不同喷射压力下的喷雾锥角。图12示出喷雾锥角趋于稳定后的平均值柱形图。从喷雾发展过程来看,在喷雾初始阶段,喷雾锥角初始值较大,0~0.3 ms时间段内,锥角快速减小,之后随着燃油喷射的持续,锥角相对稳定但略有增大,这是由于喷射初期属于燃油初次雾化阶段,燃油具有较大的轴向速度和径向动量,喷雾扩散能力较强,扩散速度较快[15]。之后随着燃油喷射的持续,喷雾雾锥逐步形成,喷雾卷吸作用越发明显,二次雾化起主要作用[15,17],使得喷雾锥角相对稳定。

图11 不同喷射压力下的喷雾锥角

图12 不同喷射压力下趋于稳定后的喷雾锥角平均值

由图11可知,喷射压力越大,喷雾锥角初始值越大。这是由于增大喷射压力,喷孔更易产生空穴流动,湍流强度也增强[13,18],喷雾射流速度增大,初次雾化进一步加强,并且油束与环境气体的相互作用增强,从而促进了燃油雾化,增大了喷雾锥角。如图12所示,锥角相对稳定后,当喷射压力从50 MPa增大到70 MPa时,喷雾锥角增加了1.64°。这是因为喷射压力增大,增大了射流速度,促进了燃油的二次雾化[14-15],油束中气相部分比例增大,喷雾扩散和卷吸作用进一步加强,从而增大了喷雾锥角。

综上,喷射压力增大,喷雾贯穿距离和喷雾锥角都有一定程度增大,并且喷射压力增大有效加强了燃油的初次雾化和二次雾化,有利于提高柴油转子发动机喷雾质量。

3 结论

a) 在转子发动机喷雾扩散过程中,喷雾扩散速度先快速增加后逐渐减小;喷雾锥角在初次雾化阶段内急剧减小,然后在二次雾化的作用下保持相对稳定;

b) 在一定范围内,随着喷油时刻的推迟(对应偏心轴转角变化范围35°~135°),环境背压从0.2 MPa增加到0.8 MPa,喷雾贯穿距离减小36 mm左右,喷雾锥角增幅为5.45°,说明喷油时刻推迟,喷雾环境背压值增大对转子发动机的喷雾形态影响显著;

c) 喷射压力从50 MPa增大到70 MPa,贯穿距离增大11 mm左右,喷雾锥角值增幅为1.64°;试验结果表明:增大喷射压力,喷雾贯穿距离和锥角都增大;并且喷射压力增大,有效加强了燃油的初次雾化和二次雾化,有利于提高转子发动机喷雾质量,为改善柴油转子发动机油气混合状态创造了条件。

[1] 卢法,余乃彪.三角转子发动机[M].北京:国防工业出版社,1990.

[2] 杨道荫,梁健光,陈炳才,等.多种燃料转子发动机现状与前瞻[J].机电产品开发与创新,2001,68:13-16.

[3] 高宏亮.柴油转子发动机燃烧过程的数值模拟研究[D].长沙:中南大学,2007.

[4] 陈秋亮.缸内直喷式柴油-天然气双燃料转子发动机的数值模拟研究[D].长沙:中南大学,2008.

[5] 吴进军.高压共轨式柴油转子发动机ECU研制及其试验匹配研究[D].北京:机械科学研究院,2006.

[6] Abraham J,Bracco F V,Reitz R D.Comparisons of computed and measured premixed charge engine combustion[J].Combustion and flame,1985,60(3):309-322.

[7] Yeom J K,Jung W S.Study of behavior characteristics of diesel fuel spray according to breakup models[J].Journal of Thermal Science and Technology,2015,10(1):JTST0005-JTST0005.

[8] DeFilippis M,Hamady F,Novak M,et al.Effects of pocket configuration on the flow field in a rotary engine assembly[C].SAE Paper 920300,1992.

[9] 潘剑锋,黄明财,范宝伟,等.点火位置对汽油转子发动机燃烧过程的影响[J].车用发动机,2017(1):59-64.

[10] 范宝伟,潘剑锋,刘杨先,等.转子发动机流场的测试和数值模拟[J].工程热物理学报,2015(8):1835-1840.

[11] 董鹏博.直喷式柴油机双层分流燃烧系统参数匹配优化研究[D].大连:大连理工大学,2013.

[12] 安彦召,黄豪中,苏万华,等.燃油属性和环境密度对柴油机混合燃料喷雾的影响[J].内燃机学报,2013(2):103-108.

[13] 黄豪中,安彦召,苏万华,等.喷射压力和喷孔直径对柴油机混合燃料喷雾特性的影响[J].内燃机学报,2013(3):200-207.

[14] Naber J D,Siebers D L.Effects of gas density and vaporization on penetration and dispersion of diesel sprays[C].SAE Paper 960034,1996.

[15] 黄豪中,史程,张鹏,等.喷射压力及环境背压对松油-柴油混合燃料喷雾特性的影响[J].农业工程学报,2016,32(17):55-61.

[16] 马玉坡.低温环境下柴油喷雾与燃烧特性试验研究[D].北京:北京理工大学,2015.

[17] 薛继业.柴油喷雾及油气混合特性试验研究[D].北京:北京理工大学,2016.

[18] 王谦,孙伟,何志霞,等.基于超高速摄影分析柴油机近场喷雾锥角变化特性[J].农业工程学报,2016,32(15):47-53.

[19] 王尚学,任贵峰,曹晶,等.煤制油宏观喷雾特性试验研究[J].内燃机工程,2016,37(1):67-71.

ExperimentalStudyonSprayCharacteristicsofRotaryEngine

LIU Hongjun,PAN Jianfeng,FAN Baowei,CHEN Wei

(School of Energy and Power Engineering,Jiangsu University,Zhenjiang 212013,China)

The spray process of diesel rotary engine was studied by means of constant volume bomb, schlieren device and high speed camera. The influences of back pressure and spray pressure on spray characteristics were emphatically analyzed. The results show that the spray diffusion rate increases rapidly and then decreases step by step during the spray process. The spray cone angle decreases sharply in the initial atomization stage and remains relatively stable in the stage of secondary atomization. The increase of spray environment pressure effectively shortens the spray penetration distance and increases the spray cone angle, which provides the test data for the optimization of fuel injection timing. With the increase of injection pressure, the spray penetration distance and spray cone angle increase and the initial fuel atomization and secondary atomization hence improve, which is beneficial to improve the spray quality of rotary engine. Accordingly, the mixing state of fuel and gas for rotary engine can be improved.

rotary engine;injection pressure;spray characteristic

袁晓燕]

2017-07-18;

2017-10-10

国家自然科学基金(51576093,51606089);中国博士后科学基金(2016M601735)

刘洪俊(1990—),男,硕士,主要研究方向为转子发动机喷雾及燃烧过程;l_hongjun@163.com。

潘剑锋(1986—),男,教授,博士生导师,主要研究方向为动力机械燃烧过程和燃烧系统;mike@ujs.edu.cn。

10.3969/j.issn.1001-2222.2017.06.008

TK421.2

B

1001-2222(2017)06-0043-05