锅炉过热减温给水泵节能改造实践

国家电投集团河南电力有限公司技术信息中心 尹金亮

郑州电力机械厂 师东生

锅炉过热减温给水泵节能改造实践

国家电投集团平顶山热电有限公司 潘富停 姚大林 杨振国 李颖杰

国家电投集团河南电力有限公司技术信息中心 尹金亮

郑州电力机械厂 师东生

本文针对锅炉过热器减温水量过大造成给水泵电耗偏高的问题,参考国外增压级技术,成功在原给水泵基础上进行增压级改造,降低给水泵功耗,达到节能降耗目的,填补了国内在原给水泵基础上进行增压级改造的技术空白,有较好的推广应用意义。

减温水;给水泵;增压级;节能

1 前言

在大型火力发电机组的锅炉给水系统中,广泛应用调速给水泵调节锅炉给水流量。调节方式中,有的在设计时保留锅炉给水调节阀,作为锅炉补水和启动过程中调节使用;也有的则直接去掉给水调节阀,以避免在该阀产生的节流损失,达到节约厂用电的目的。但无论采用何种方式,受燃煤煤质、燃烧调节及低负荷等因素综合影响,减温水量往往偏大,有的达到设计值的3~4倍,甚至更多,导致过热减温水所需压头剧增,给水泵能耗大幅度增加。本文针对这一问题,尝试利用给水泵增压级技术,在原给水泵的基础上,将最后一级改造为过热减温水专用增压级,在保证锅炉过热减温量的同时,降低了给水泵功耗,达到节能的目的。

2 机组概况及问题

平顶山热电现有两台210MW热电联产机组,自2006年投产以来,锅炉过热器减温水就一直存在如下问题:过热器减温水量设计最大值为14.3t/h,实际减温水量则达到47-70t/h;低负荷时,由于过热器减温水压力偏低,需要节流主给水管路上的电动闸阀,同时增加给水泵转速,才能保证过热器减温水与过热器内的主蒸汽之间的压差,造成给水泵电耗偏高;由于过热器减温水取自高压加热器(以下简称高加)前,影响了机组的热经济性,且高加前给水压力变化幅度较大,降低了主汽温度调节的及时性和有效性。

国内同类电厂也有类似问题存在,为保证安全运行,有的将过热器减温喷水的引出点从给水调节阀前移至给水高加前,利用高加阻力压差来提供过热器减温喷水压头,同时为保证在高加切除、给水走旁路时也能维持此压头,还需要在高加旁路上增设与高加水阻等值的节流元件;有的通过加大过热器减温水管径及调节阀口径,设置两个并联调节阀,来适应每个调节阀50%流量时的大流量、小压差的要求;以上措施虽然满足了负荷的变化和煤种的变化的调节要求,但均不能改善过热器减温水增加对给水泵电耗的影响。为此,研究在保证过热器减温喷水量的前提下,尽可能减少能量消耗,又能保证过热器减温运行可靠性的方法,是解决该问题的最佳方法。

3 解决方案

3.1 增设减温水增压泵

表1 给水及减温水系统原始数据

在过热器减温喷水系统中增设减温水增压用的磁力管道泵,提升压头。经调研,在母管制时代的小电厂曾经设计过减温水增压泵,一般为几台机组共用一个减温水增压泵组,这样虽可以保证过热减温水的喷水压头,但由于过热减温水系统工作压力很高,流量较小,对泵的可靠性要求也高。通过与有关磁力管道泵厂家沟通,发现满足电厂高温高压需要的增压磁力管道泵需要单独设计,费用高昂,且该类泵效率低,仅有约40%,如采用此方案还将使系统复杂化,可靠性降低,不符合最佳改造方案原则。

图1 大端盖出口安装图

图2 给水泵在端盖增压级抽头管强度试验数据

3.2 在主给水泵上进行增压级改造

在主给水泵末级后增加小叶轮,将减温水进一步增压,产生与主给水一定的压差。但由于减温水流量与主泵流量差别很大,又要同轴,且增加增压级后,由于级后压力的升高,对给水泵高压侧的密封、平衡及空间位置的产生很大影响,因此,如何增设附加叶轮需要对给水泵进行重新设计效核。

3.3 增加主给水管系的总阻力

在调速泵调节的给水系统中,管系的阻力特性是不变的,给水管路总阻力只与流量有关,在低负荷时总阻力很小,不能满足减温喷水压头要求,需在增加管道阻力。通常采用增设节流孔板的方法来增加管道阻力,从而产生所需要的减温水与主蒸汽的压力差,但这将在机组高负荷区大大增加电耗,因此在给水管道上增设节流孔板虽然方法最简单,但从节能的角度考虑是不可取的。

作为过热器减温水的源头,给水泵是锅炉过热器减温水系统的重要参与者。通过总结现场实际运行情况,并针对具体问题在国内其他电厂进行调研,最终提出了给水泵改造的总体思路和要求。即:

(1)调节给水泵运行工况,降低损失,提高效率。

(2)给水泵增加增压级,使减温水参数满足系统要求。

4 改造方案实施

平顶山热电每台机组配备两台郑州电力机械厂生产的200TSBⅡ-J型100%容量电动调速给水泵,正常运行中一运一备。该给水泵为水平筒体抽芯式布置,带有诱导轮和五级主叶轮。

通过对锅炉给水泵水力及结构设计,将第五级中段、末级叶轮和导叶去掉,然后利用此空间添加增压级导叶和一级专供减温水的增压级小叶轮,增压级导叶主要是起到隔离主给水和过热器减温水的作用,并在大端盖进行过热减温水引出口小幅改造,便于引出减温水。

为保证泵体与减温水系统的隔离,原过热器减温水系统是接在高加前的给水管道上,改造后将由各给水泵内的增压级提供过热器减温水。从各个泵的增压级引出过热器减温水,每台给水泵需配装设一台型号为H64Y-250 DN100逆止阀和一个型号为J961Y-250 DN100电装用来隔离给水泵与过热器减温水系统。

4.1 增压级叶轮、口环的设计

表2 改造前后的实际运行数据对比

末级叶轮比转速 ns=48.17, 轴径φ120(原泵轴尺寸)。按照比转速利用水力计算模型,采用速度系数法对叶轮进行模型换算及水力设计,结构上因减少一级叶轮,末级叶轮及末级导叶前移,利用此空间装配增压级。口环与叶轮进口按照流线圆滑过渡,以利于减少水力损失,提高水泵效率。

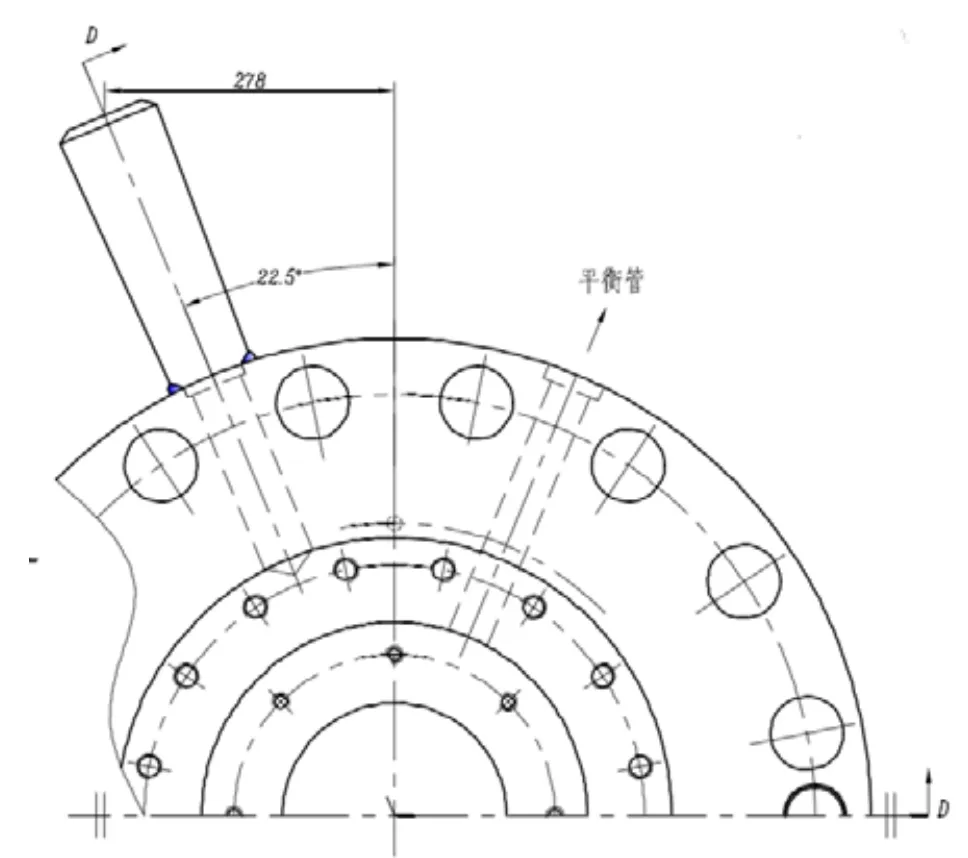

4.2 泵盖的设计

为最大限度利用原结构空间,满足新增的功能要求,在原有设备的基础上进行改造带增压级给水泵,需要解决增压级叶轮的安装、出水位置及高压端密封与平衡等许多问题,给现场技术人员带来很大的考验。本次改造无法在泵筒体上设计增压级出口,为保证减温水与主给水分离,只能在大端盖上考虑增压级出口,同时还要考虑大端盖开出减温水出口后的强度问题。在确定增压级出口流量为70t/h后,根据增压级出口压力和扬程,确定开孔内径最小φ66即能满足70t/h的要求。

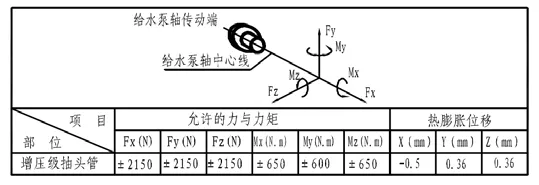

在端盖出口管的焊接上,由于泵体膨胀和减温水出口管的膨胀及充满水的重力作用等,将在大端盖出口管上产生200N以上的应力,为保证强度,采用插入焊接方式,如图1所示,为保证改造后大端盖和增压级抽头管道的安全性,在安装前进行了强度试验,试验数据如图2表所示。

5 经济效果分析

2016年10月份#6机给水泵增压级改造完成后并投入使用,改造前后实际运行数据如表2所示,在100%锅炉负荷时给水泵功率降低了689kw,节能量达到14.26%;75%锅炉负荷时给水泵功率下降了256kw,节能量为7%,58%锅炉负荷时给水泵功率下降了115kw,节能量为4.06%。根据历年公司机组负荷率在70%左右计算,给水泵功率降低200kW,发电厂用电率降低0.136%, #6机年发电量按8.5亿千瓦时计算,加权后按实际负荷率计算,年节电量116万千瓦时,6个月收回成本,达到了预期的目标。

6 结论

从技术角度分析,给水泵进行增压级改造,使给水泵的结构复杂化,维护工作量增加,,但使水泵整体能耗下降,目前已连续稳定运行3600小时,由于大端盖增加了增压级抽头引出口,在检修时会增加抽芯包的工作难度。

实际运行中,由于减温水量和给水流量分别单独调节,相互之间影响很小,不会影响锅炉的安全运行,反而提高了锅炉温度调节的灵敏度。

针对过热减温水量偏大对给水泵电耗影响的问题,通过给水泵增压级改造,在投入较少的情况,降低给水泵功耗,达到节能的目的,填补了国内在原给水泵基础上进行增压级改造的该项技术空白,具有较好的推广应用价值。

[1]杨春龙 300MW锅炉过热器减温水系统改造方案,华北电力技术 2006.6

[2]高建军,锅炉减温水压力偏低问题的解决,河北电力技术,2002.1(21)

[3]王艳蕊等,火电站锅炉给水泵增压级的结构设计,水泵技术,2013.1

[4]沈阳水泵研究所,中国农业机械化科学研究院主编,叶片泵设计手册,机械工业出版社,1983