核电站装卸料机远程控制研究

核电站装卸料机远程控制研究

中广核研究院有限公司 吴凤岐 陈满 张美玲

装卸料机是核电站反应堆厂房内直接操作燃料组件的关键设备之一,其操作性能直接关系到燃料组件的安全。本文通过对装卸料机远程控制技术进行研究,提出装卸料机远程控制技术方案,经验证技术方案可行,并实现了远程自动控制功能,降低了操作人员的劳动强度。

装卸料机;远程控制

1 引言

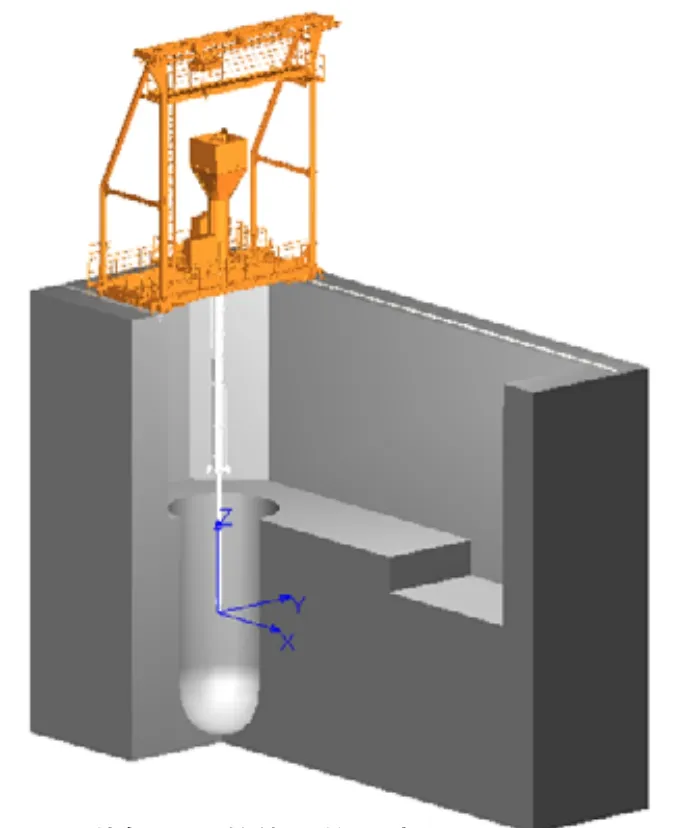

装卸料机是压水堆核电站核燃料运输贮存系统中的关键设备,安装在反应堆安全壳内反应堆水池上,主要功能是反应堆燃料组件装卸、换位堆内燃料组件,以及完成核燃料组件在堆芯与燃料转运装置间的转运。它由大车、小车、提升机构、燃料抓具等主要结构组成,大车沿堆水池纵向(定义为X轴方向)行走,小车沿堆水池横向(定义为Y轴方向)行走,提升机构沿堆水池高度方向(定义为Z轴方向)运动,燃料抓具及提升机构可围绕Z轴270°自由旋转。由此,可实现燃料组件在转运过程中的三维运动操作与旋转运动控制,如图1所示。

装卸料机因直接操作核燃料组件,被划分为核安全相关设备。目前国内大部分核电站的装卸料机采用现场操作方式设计,装卸料机的操作台安装在小车上,操作员在小车上操作装卸料机。装卸料期间,操作员在小车上处于核岛反应堆厂房的放射性环境中,虽然现场放射性剂量率不高,但众多操作员的累积剂量不容小觑。操作员工作在控制区必须禁止饮食,喝水和上洗手间必须更衣离开控制区,效率低,也不方便。操作员在移动设备上连续工作,并且是水上高空作业,容易紧张、疲劳,还必须承受燃料破损导致内照射的潜在风险。大部分商用压水堆核电站换料操作员采取多班倒班24小时不停设备的换料方法,以应对换料大修工期要求和现场条件及人员疲劳的问题。

研究远程换料方法,将操作员从反应堆厂房装卸料机小车上转移到反应堆厂房外的控制室里,可以减少人员受照射剂量,降低风险,极大改善操作环境舒适度。把这一高风险、高强度工作降低为普通类工作,对电站换料安全和人员安全都具有重大意义。

图1 装卸料机整体结构示意图

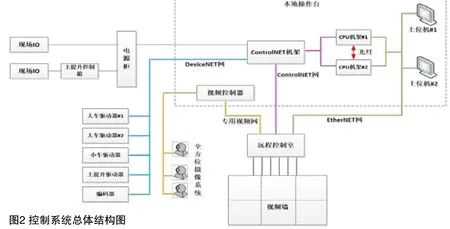

图2 控制系统总体结构图

2 制约远程控制的主要因素

远程控制技术适用于在高危险区域和航空航天等特殊行业应用,具有远程不需靠近操作的特点。我国压水堆核电技术基本上源于法国、美国与俄罗斯,核电厂内装卸料机技术也基本上是引进或学习法国、俄罗斯和美国的技术。除了田湾核电站采用了远程换料技术外(田湾核电站采用俄罗斯核电技术,堆水池与乏燃料水池布置位置和结构等与其他电厂的完全不同,其反应堆使用的是六边形燃料组件,其技术路线与使用方形的燃料组件差别很大,在此不做过多比较),国内其他电厂全部采用现场操作方式。这种操作习惯已经历了长达20多年之久,一代代操作人员已经习惯了现场操作装卸料机,除此之外,核电厂决策层也不愿意采用未经充分验证的远程控制技术,因此,装卸料机操作员对远程操作普遍都存有畏难心理,通过走访的多名反应堆装卸料机操作员都认为远程操作没有经验或没有直观感觉而认为不可行。

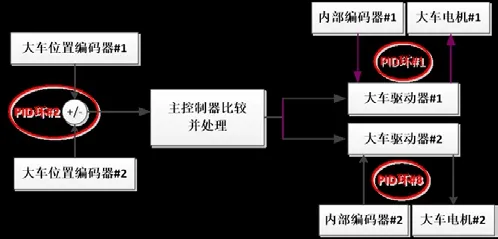

图3 大车双闭环PID控制原理图

操作员操作燃料组件时,需要大量的信息反馈,如重量、位置、设备状态、连锁信息等,没有这些信息,操作员无法正确操作设备。目前的装卸料机多采用数字控制技术,将现场操作台的数字信息全部传递到远程操作站,再从远程操作站发送各种控制指令到现场执行机构,数字通讯技术使得这些信息交换变得毫无障碍,装卸料机远程控制在技术上是可行的。

经分析,制约装卸料机远程控制主要因素是装卸料机本身性能和一些现场相关操作。比如:装卸料机的自动化程度与定位精度,异常事件处理,专用工具使用等。

2.1 装卸料机的性能

装卸料机的自动化程度和定位精度是影响远程控制实现的两项重要性能指标。

早期的装卸料机都是采用手动控制方式,高度依赖操作员的操作手感和现场观察判断,远程操作时操作员会失去较多的直观感知信息,如运动感觉和直接用眼睛观察燃料组件位置信息等。

定位精度主要受位置测量和装卸料机大小车及提升机构的驱动精确影响,早期装卸料机测量精度不高并且各方向电机驱动不能实现精确转速控制,特别是低速操作时,操作员现场对位燃料组件十分困难,经验丰富的操作员完成一次X/Y对位操作需要半分钟,普通操作员时间更长,远程对位更是无法想象。

目前装卸料机驱动器都采用伺服或变频电机控制技术,可以精确控制转速。采用多圈高精度绝对值编码反馈位置测量,测量精度大大提高。采用自动定位控制方式,其性能比早期装卸料机有了非常大的提升,现在的装卸料机可实现目标定位精度小于0.5mm,甚至0.1mm以下,这使得远程控制成为可能。

2.2 异常事件处理

燃料组件骨架、围帯损坏导致的组件之间互相挂擦,燃烧后的燃料组件变形,导致燃料装卸过程中发生对位异常、超载、欠载等,正常操作无法完成装载,需要操纵员观察待装载燃料组件与已装载燃料组件的间隙、燃料组件变形情况,综合系统信息做出判断,采取特殊的装卸方式如改变装载方位、装载顺序或使用旁路功能等。

在异常事件处理时,仅仅靠系统本身的信息反馈已经不够,更多要依赖操作员和换料主管的视觉观察,若要实现远程换料,则需要增强视觉系统配置,提供等同或高于操作员视觉观察的信息。

2.3 专用工具使用

目前电站多使用人工手动放置的燃料组件导向专用工具(也称燃料鞋拔),辅助燃料组件装载就位是有效的,特别是在早期的装卸料机定位精度不高的情况作用很大。采用远程装卸料,无工作人员在现场移动鞋拔,手动放置燃料组件导向专用工具方式不再适用。目前的装卸料机定位精度大大提高,对鞋拔的依赖性不强,大多数情况无鞋拔也可以顺利装载。国内已经有科研单位在研制可以自动移位的燃料组件导向机器人,如果研制成功将对远程控制提供进一步的支撑。

3 远程控制方案

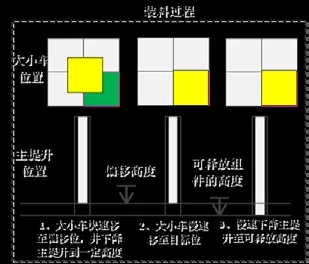

图4 高速偏移插入方式原理图

针对前文提出远程控制应用的制约主要因素,本文提出一种装卸料机远程控制方案,可以消除影响远程控制制约的主要因素。

考虑到装卸料过程中,仍然可能发生燃料组件远程方式装载困难甚至无法装载,需要现场勘查详细信息并基于操作员经验以及操作规程灵活处理,因此控制系统方案采用远程/就地两种控制模式,装卸料机就地操作模式用于特殊情况下的补充操作使用。远程控制设备布置、人机交互界面与就地设备布置一致,并辅以全方位视频支持系统,以便操作员在两地操作时无需调整适应不同的人机界面。

图5 全方位视频系统框架图

3.1 整体控制架构

本方案的装卸料机控制主要特点在于双侧PID跟随驱动控制技术应用,这一技术应用大大降低了大跨度双侧间的运行误差,是保证整套设备运动精度的关键部分。另外还加装了远程控制站,并在设备本体上增加全方位视频支持系统,总体控制系统结构如图2。控制系统设备仍然安装在装卸料机小车本体上,方便初始设备调试和紧急故障处理,而且现场控制台操作指令优先于远程站。

3.2 性能提升技术

(1)双闭环PID跟随驱动控制技术

装卸料机驱动机构采用交流伺服电机,不仅低速力矩大而且可以精确控制速度,为实现各个方向的高精度控制,除了精确控制电机转速,还需要对各个方向的运动距离有精确测量与记录,为此,在X/Y/Z每个运动方向各配置2套高精度绝对值编码器。装卸料机大车两侧横跨反应堆水池,有近8米的跨度,在装卸料机整个行程的运行中,由于设备机械制造误差、控制系统误差等误差积累,大车左右两侧极易错位而造成大车卡死在轨道上。即便不卡死,大车两侧偏差也会给堆芯位置燃料组件定位造成大的误差。本方案大车采用双侧驱动,并通过PID闭环控制双侧的位移偏差,目标定位精度都达到0.5mm以内。具体控制原理如图3所示。

(2)高速偏移插入方式

燃料组件装入堆芯时,采用高速偏移插入方式,即待装载燃料组件从目标位置偏移向开放区域(无组件开阔水域)一定距离,减少与已经装载的燃料组件干涉的风险,仅在燃料组件下管座接触下栅格板前才慢速移动到目标位置,然后以低速方式下降就位,有效减少干涉和提高装载效率。高速偏移插入方式如图4。

2.3 全方位视频技术方案

全方位摄像支持系统是集光学、精密机械、电控技术、电视技术、计算机技术为一体的高技术精密设备。主要包括:三台水下高耐辐照摄像系统(其中一台还用于堆芯照相及上管座定位测量)、主控制器、自动卷线机构、小车上控制测量终端及显示器、主控室控制测量终端及显示器、视频语音对讲系统、软件系统组成。该系统可以实时显示装卸料机三个维度的运动画面,对三个维度画面进行远程调焦、变距、缩放操作,实现装卸料机操作台与远程监控室语音通话。全方位视频系统框架结构图如图5所示。

摄像系统安装在装卸料机小车上,采用三个高耐辐照水下摄像头对装卸料机及堆芯内燃料组件进行实时视频监视。其中,左右侧两个摄像头位置可以电动上下调节,用于监视水面上下运动轨迹上是否有障碍物,避免装卸料机与其他设备相撞的风险,及在异常工况下降到燃料组件附件近距离观察装载异常情况。第三个摄像头始终位于水下,手动调节升降,通常情况下,位于水下4米,用于监视燃料组件和夹爪动作;当需要进行堆芯照相时,可将摄像头伸至距堆芯燃料组件顶部1米左右,用于拍摄燃料组件ID号。三个摄像画面均可同时显示在装卸料机操作台和远程控制室中。

3.4 远程控制与就地控制优劣对比

远程控制与就地控制优劣对比主要如表1所示。

表1 远程控制与就地控制优劣对比表

4 远程控制方案的验证

核电站装卸料机的远程控制技术也曾在三代压水堆核电技术AP1000的换料技术初步设计阶段提出,但其最后设备仍然维持了现场操作的方案。欧洲三代压水堆核电技术EPR堆型采用了远程控制的方案,国内台山核电EPR机组远程操作换料设备已经进入安装阶段,但目前尚无调试和使用经验。

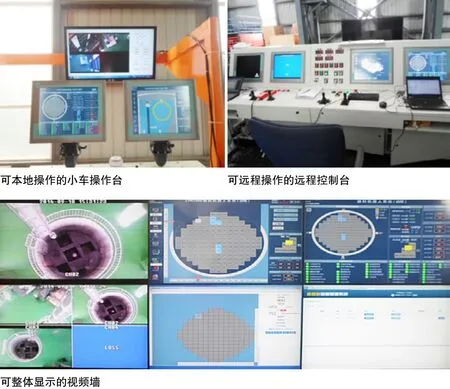

图6 远程控制现场调试场景

中广核研究院有限公司在科技部863核电站专用机器人技术与应用课题中,针对反应堆装卸料机的远程控制技术,在研制的工程样机上进行了实验验证。实验证明远程控制方案可行,且具有明显的优势,开发人员和操作员都能很快适应远程操作环境,略作培训即可熟练使用远程操作模式,远程控制技术上是安全可实现的。该工程样机设备完成实验测试后,安装在广东省深圳市大亚湾核电基地国家能源核级设备研发中心,用于操作员培训和科研开发。图6为远程控制实验现场调试场景。

5 结论

本文分析了大型压水堆核电站装卸料机远程控制的重要意义以及影响远程控制的因素,提出了解决这些问题的方法,经过实际验证其方法可行。

远程控制较之现场控制方案优势显著。先进的控制技术使得机器在操作过程中避免了大部分人因行为造成的误判和误操作。现场操作的环境有一定辐照剂量率,而且严格管控,核岛反应堆厂房空间封闭,操作员容易疲劳、烦躁,精力集中程度较差,而远程操作室的工作环境更舒适,大大减少人员接受辐照的剂量,增强人员工作便利性,操作员心情舒畅,精力集中程度高,安全操作有更大保障,具有较大的推广价值,现场无人操作是该设备技术发展的方向。

本文仅从技术上验证了远程控制的可行性,但远程操作还需要进一步研究以解决远程操作时燃料组件导向工具,并改变操作员已经形成多年的操作习惯。

[1] FUEL HANDLING SYSTEM SPECIFICATION DOCUMENT, Westinghouse APPFHS-M3-001

[2] 吴凤岐,陆秀生,大亚湾核电站核燃料运输吊车桥架驱动的双控制器闭环控制,核动力工程,2009,30(2):75-77