加强燃烧动态压力监测提高燃机运行可靠性

加强燃烧动态压力监测提高燃机运行可靠性

上海明华电力技术工程有限公司 黄素华 庄劼

本文介绍了燃机DLN燃烧系统燃烧不稳定的严重危害,分析了燃烧动态压力监测的成功案例,提出DLN燃机用户有必要加强燃烧动态压力监测,一方面及时控制燃烧动态压力在许可的范围内,另一方面故障初期就发出预警信号,可以避免故障扩大化,有效提高燃机运行可靠性,降低DLN燃机运维费用。

燃气轮机;DLN;燃烧动态压力;监测;燃烧不稳定

0 引言

现代燃用天然气的先进燃气轮机(燃机)及其联合循环机组基本都采用干式低NOx(DLN:Dry Low NOx)燃烧技术来降低NOx排放,我国2000年以来引进的F级燃机都采用了DLN燃烧技术,近些年我国有相当部分的E级燃机为了降低NOx的排放,也主要采用DLN燃烧技术对燃烧系统进行升级改造。这主要是因为相对于选择性催化还原技术(SCR),DLN燃烧技术是一种比较经济的控制NOx排放的技术,而且已经能够满足目前的国家环保标准要求。

DLN燃烧技术实质是一种贫燃料均相预混燃烧技术,通过控制燃烧温度和滞留时间,来达到降低NOx排放量的目的。由于燃烧温度控制较低,DLN燃烧器的燃烧稳定性就不如扩散燃烧器,主要表现为燃烧动态压力波动大,如何抑制燃烧动态压力波动是采用DLN燃烧技术的大型燃机共同面临的重要问题。我国第一批引进的F级燃机火焰筒鼓包、燃烧部件报废率高等问题,即与DLN燃烧调整不当,燃烧不稳定、燃烧动态压力波动异常有关。据相关文献介绍[1],采用DLN燃烧技术的燃机热通道部件的修复和更换大部分直接与燃烧不稳定问题相关,其维护费用约占F级燃机非燃料成本的70%。

1 燃烧不稳定的危害

DLN燃烧系统燃烧不稳定会降低燃机的运行性能和可靠性,相应增加燃机维护检修的频次和费用。燃烧不稳定性是燃机一系列部件损坏的主要原因,包括燃料喷嘴、燃烧器内衬、过渡段等。在极端情况下,可能损坏到燃机热通道部件,并最终通过燃机透平部分,到达排气扩散段及余热锅炉。

燃烧不稳定可能引起:回火、由于接近熄火极限而造成的熄火、燃烧系统部件损坏、燃烧模式切换问题、热通道部件的高周疲劳(HCF:High Cycle Fatigue)损坏、以及透平部分的外物损伤(FOD:Foreign Object Damage)等。

图1 烧损的喷嘴

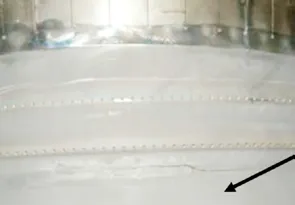

图2 燃烧器内衬的裂纹

图1 是某GEDLN2.0燃烧系统燃烧器喷嘴由于发生回火而烧损。该喷嘴值班火焰燃料通道烧损后,造成该通道燃料泄漏,这样在DLN2.0全预混燃烧模式下也有扩散火焰存在,从而造成NOx排放的升高。DLN2.0燃烧系统是GE公司的一个过渡型产品,当控制NOx排放低于15ppm时,其燃烧稳定性较差。

燃烧不稳定而引起的损坏很容易扩展到燃烧系统其它高温部件。图2是由于燃烧不稳定产生振动应力而造成的燃烧器内衬裂纹。大多数燃烧部件由燃烧不稳定性引起的扭曲损坏,都是由于热应力和机械应力引起的低周疲劳(LCF:Low Cycle Fatigue)而产生裂纹,然后由声学、机械和热应力影响相结合而引起的高周疲劳(HCF)使裂纹扩展。裂纹通常在高应力集中区域首先产生,这些高应力集中区域一般是由材料、几何结构、焊接甚至空气冷却孔造成的。

图3 遭到外物损伤的透平叶片

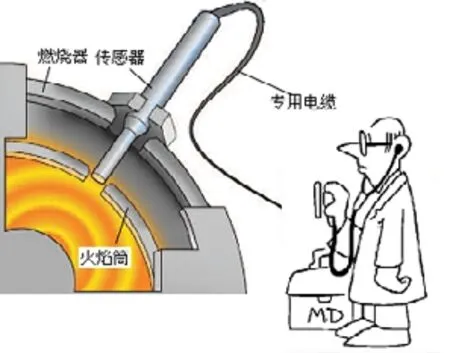

图4 燃烧动态压力监测系统

某些类型的燃机对燃烧动态不稳定非常敏感,在某些情况下可能造成严重的破坏。而发生损坏的初始位置通常取决于部件的谐振特性。当部件的共振频率与燃烧动态不稳定波动的频率一致时,很容易造成部件的疲劳损坏。因此部件设计的自然机械频率必须与发生燃烧不稳定的燃烧动态压力波动频率间保持一个安全设计裕度。例如,S/W501F型燃机就曾经发生过大量的由于燃烧不稳定而引起过渡段损坏的案例。

一旦燃烧器和过渡段由于发生燃烧不稳定而发生破坏时,就有可能产生碎片从而对下游的透平叶片造成灾难性的伤害。图3是S/W501F型燃机透平1、2级叶片受到由于燃烧不稳定而破损的过渡段碎片撞击后的情形。

燃烧动态不稳定有一种高频动态压力波动(HFD:High Frequency Dynamic),有时也称为“尖叫”(Screech),在工业燃机上有时也会观察到。虽然HFD不很常见,但是对燃机设备的破坏力特别强,曾经有观察到,当发生HFD时,在短短几分钟内部件就失效了。对S/W 501F和501G曾观察到大约1600Hz及以上的HFD现象,而对GE F级燃机曾观察到大约260Hz及以上的HFD现象。“尖叫”之所以如此特殊的一个原因是短时间内就会达到很多个振荡周期而发生高周疲劳损坏。如果燃烧部件处于2000Hz的高频振荡,那么只需500秒就会达到一百万个周期的振荡。大都由“尖叫”引起的破坏性的事件,通常发生在某一个特定部件发生共振的时候,而该共振由动态压力波动激发。

正是由于燃烧动态压力波动潜在的危害性,采用DLN燃烧技术的各大燃机厂商及研究机构都研发了燃烧动态压力监测系统,以便监测燃烧动态压力,并通过燃烧调整将其控制在许可的范围内。

燃烧动态压力波动是反映燃烧稳定性的重要参数,是燃气轮机的“心电图”,通过监测燃烧动态压力波动的幅值、频率变化,可以了解燃烧稳定性状态,可以及早发现燃烧不稳定状况,进而进行燃烧调整,将燃烧动态压力波动控制在合理的范围内,从而提高机组运行的稳定性和可靠性,减少机组由于燃烧不稳定引起的非停,降低燃机热通道部件的维修费用。

对于采用DLN燃烧技术的燃机,其供应商GE、西门子、三菱都有自己的燃烧动态压力监测系统,而国外的一些第三方公司也有相应的燃烧动态压力监测系统并提供相应的燃烧调整服务,例如:GTE、KEMA、PSM等。有些监测系统是有保护的,而且有些系统带闭环调整功能,而有些监测系统只用于收集数据和进行燃烧调整。下面分别介绍三大燃机供应商的燃烧动态压力监测系统。

2.1 三菱燃烧压力波动监测系统

M701F除了常规的通过排气温度进行燃烧监测之外,还采用了燃烧筒压力波动监测系统(Combustor Pressure Fluctuation Monitor,CPFM)直接对燃烧状况进行监测。CPFM由20个CP237动态压力波动传感器和4个CA134振动加速度传感器组成,20个燃烧筒上各装有一个动态压力波动传感器,#3、#8、#13、#18号燃烧筒上还装有振动加速度传感器。CP237和CA134都是压电式传感器,其安装方式是接触式的。

传感器输出的信号通过IPC704前置器放大后送至三菱设计的专用VIM 模块(Vibration Interface Module),该模块的主要功能是提供快速傅里叶变换FFT算法,将接受到的时域信号转换为频域信号,并根据频率的大小分解为九个频段。控制逻辑则针对每个CPFM信号的九个频段分别进行分析处理。

随着大气条件、燃气参数的变化,以及长时间运行后压气机、燃机的热部件的磨损,燃烧状况都可能出现劣化的趋势, 为了能够实现空/燃比的最优化调节,调整燃烧至最佳的状况,M701F燃机还专门设置了独立于主控制系统的自动燃烧调节系统(ACPFM),对燃烧室旁路阀控制信号和值班燃料控制信号进行调整。严重超限的燃烧筒动态压力波动可能会导致热部件的损坏,火焰筒和过渡段都位于高温区域,如这些部位受到严重损坏,脱落的碎片会随气流进入透平段,造成二次破坏。因此CPFM还为燃机提供了连锁保护功能,在动态压力波动初期监测到幅值超限,提前RUNBACK(快速减负荷)或及时跳机来阻止热部件的损坏。

为了能够进行精细的燃烧调节,除了检测关键的燃烧筒动态压力波动及振动加速度信号之外,还需要检测各种参数,如负荷、压气机出口压力、温度、叶片通道温度偏差等,通过回归分析处理,得到燃烧稳定区域的预测。然后根据预测结果对燃烧室旁路阀及值班燃料比例进行调节,确保处于正常燃烧区域。

2.2 西门子燃烧压力波动监测系统

西门子SGT5-4000F燃机是环形燃烧室,内壁敷设陶瓷瓦块,采用2个高温动态压力传感器CP216来测量燃烧室动态压力波动的“轰鸣”(Humming)信号,而采用3个高灵敏压电式加速度传感器CA201或CA901来测量燃烧室缸体振动的加速度。然后通过ARGUS®软件对反映燃烧室动态压力波动的“轰鸣”信号和反映燃烧室缸体振动的加速度信号进行快速傅里叶变换实现对燃烧可视化监测。如果“轰鸣”信号超出规定压力值范围之外,则机组降负荷,若持续一段时间后仍然存在报警则机组保护动作。

而加速度增大的后果是损坏燃烧室内的陶瓷瓦块,故必须监测并识别,并且加以快速消除,以最大限度地降低对燃烧室陶瓷瓦块的损害,确保燃机安全运行。西门子根据燃机运行工况及造成燃烧室内瓷瓦损伤程度,设置4个加速度监测限值(GW1、GW2、GW3、GW4)。燃机启动时燃烧可能不稳定,因此在达到一定转速且延迟一段时间后才激活限值GW1、GW2,以监测加速度。限值GW1、GW2分别对应不同负荷下的加速度限值,在燃料切换期间限值GW1、GW2无效。而限值GW3是“快速启动”限值,如果发生加速度超出限值GW3,则预示燃烧室内瓷瓦会严重损坏,必须快速切断燃料(燃机跳闸)。而燃机在基本负荷运行时燃烧的不稳定也可以被提早发现并予以保护,限值GW3不受任何限制始终有效。限值GW3触发后,若燃烧室瓷瓦的运行时间不超过2000小时,则需要评估和衡量潜在的安全风险,以判断是否需要对燃烧室进行检查。“预测”限值GW4在压气机进口导叶角度大于一定值,且燃机在基本负荷附近运行时被激活,当监测到加速度峰值超过GW4后则降低燃机的负荷,以抑制缸体振动的加大,从而可以通过限值GW4达到早期预测、防止振动进一步加大触发跳机的目的。

图5 过渡段故障的早期频谱图(1-4燃烧器)

图6 过渡段故障的早期频谱图(5-8燃烧器)

2.3 GE燃机燃烧压力波动监测系统

GEPG9351FA燃机是分管式燃烧系统,有18个燃烧筒,每个燃烧筒上都安装有PCB动态压力传感器,每个传感器与对应的阻尼盘管连接。采集的燃烧动态压力信号经A/D转换后送入数据分析模块,然后通过快速傅里叶变换(FFT)对各燃烧模式采集的燃烧压力波动数据进行处理和分析,一般按低、中、高分为三个频段,断点一般设为100Hz和300Hz,每个频段都设置有相应的报警值。与三菱和西门子不同的是GE没有设置燃烧筒的振动加速度传感器。

我国首批引进的PG9351FA燃机都是DLN2.0+燃烧系统,起初GE公司仅预留了燃烧动态压力波动监测接口,用于初始投运、热通道检修后及季节性的DLN燃烧调整。随着投运燃机热通道部件报废率高、部件使用寿命达不到设计要求,GE公司开始推荐其用户安装燃烧动态压力波动实时监测系统(Combustion Dynamic Monitor:CDM),以便控制燃烧动态压力波动在许可的范围内,延长热通道部件的使用寿命。因此,有些PG9351FA燃机用户安装了CDM系统,但是这些CDM系统还不是闭环的,即不能根据燃烧动态压力变化对燃烧自动进行调整,也不进入机组保护系统,只是用于收集数据以及就地和远程DLN燃烧调整。而在GE公司近几年推出的DLN2.6+燃烧系统则实现了闭环控制,即可以针对气温、燃料组分等变化引起的燃烧动态压力波动增大进行实时的调整和控制,将燃烧动态压力波动的幅值控制在许可的范围内。

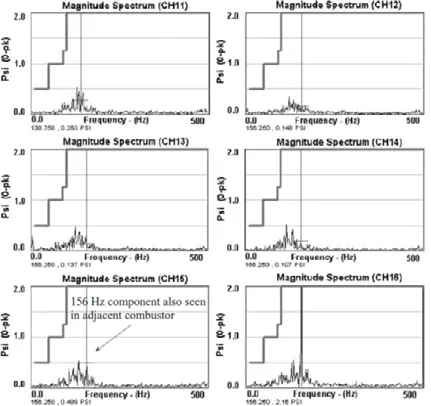

图7 值班燃烧器故障的相邻燃烧器频谱图[1]

3 燃烧动态压力监测的成功案例

尽管燃烧系统的频谱特征随燃料分配和负荷变化而变化,但是在相同燃料分配和负荷下,不同燃烧器的这些频谱特征应该是完全相同的。通过观察这些频谱特征的差别可以来甄别燃烧系统可能出现的问题。对特定的燃烧器或相邻的位置通常会发生一些局部的现象,如某个部件损坏或流动紊乱,此时该燃烧器的频谱就会表现出与众不同的特征。而燃烧动态压力监测可以观察所有燃烧器的频谱特征,并且可以结合机组运行参数来进一步甄别出该燃烧器的问题,在燃烧系统发生故障的初期就发出警报,避免故障的扩大化,有效降低燃机运维成本。对DLN燃烧系统燃机的燃烧动态压力波动监测在国外已经有非常多的成功案例,下面介绍过渡段故障和值班喷嘴故障案例:

3.1 过渡段故障

由图5、图6可见,该燃烧器运行中典型的主要峰值应出现在135~145Hz,然而4、5、6号燃烧器在235Hz处出现了另一个峰值。并且5号燃烧器该频率处的幅值比相邻的4、6号燃烧器相应的幅值高。初步判断5号燃烧器有故障,停机检查后发现5号燃烧器的过渡段有破损。

3.2 值班喷嘴发生裂纹

在本案例中,运行人员首先接受到的信息是16号燃烧器在100~500Hz频段出现了报警信号。图7是11至16号燃烧器的频谱图,16号燃烧器的频谱幅值超过了报警值。

图中16号燃烧器明显的显示在156Hz处出现了尖峰信号,稍微偏离了系统正常峰值的频率范围(125~135Hz)。再仔细看,与16号燃烧器邻近的15号燃烧器在156Hz处峰值虽然没有超报警值,但是也比较高,而11号到14号燃烧器在156Hz处的峰值并不明显,初步判断16号燃烧器出现故障。

仔细分析燃机的运行数据,发现燃机NOx排放升高3~5ppm,燃机排气温度差升高45℃。但是,排气温度差仍然低于报警值,在部件损坏进一步扩展前不会被注意到。但是通过CDM监测和对机组运行数据的分析,决定对16号和15号燃烧器进行内窥镜检查,检查表明16号燃烧器的值班燃料喷嘴出现裂纹。由于裂纹的存在,一部分燃料从法兰焊缝的裂纹处进入燃烧器。如果这种状况继续进行下去,值班燃料喷嘴就可能发生断裂,并且断裂部分会进入下游透平部分引起灾难性的损害。

4 结束语

为了降低NOx的排放,燃机DLN燃烧器的燃料/空气比的控制范围变得更小、更精确,因此,当环境温度、湿度发生变化或者燃料组分发生变化时,就可能引起燃烧不稳定,造成燃机非正常减负荷或跳机,损伤热通道部件、缩短检修周期、增加运维成本。而这种燃烧不稳定会通过燃烧动态压力波动这个特征参数反映出来,通过对燃烧动态压力的监测和分析,可以在燃烧部件发生故障初期发出预警,从而避免故障的扩大化,有效提高燃机运行的安全可靠性,降低燃机运维费用。

1.Combustion Instabilities in Gas Turbine Engines:Operational Experience,Fundamental Mechanisms, and Modeling. Timothy C. Lieuwen,Vigor Yang , Published by the American Institute of Aeronautics and Astronautics,Inc. (ISBN 156347669X) :p4.