百万千瓦机组节能优化运行控制技术研究

戴 黎,郑 伟,胡绍宇,姜新明,李建军

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

专 论

百万千瓦机组节能优化运行控制技术研究

戴 黎,郑 伟,胡绍宇,姜新明,李建军

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

针对大容量、高参数机组的运行特点,分析了影响其节能降耗效果的主要因素,设计了带有预估加速前馈的机、炉协调控制系统,将锅炉金属壁温控制与工质温度控制有机结合起来,显著提高了机组运行安全性及主要参数的调节品质,取得了良好节能效果。

协调控制;节能;调节品质

随着国民经济和科学技术高速发展以及国家节能减排力度不断加大,大容量、高参数的超超临界机组已经成为火电机组的发展方向,由于其动态特性多变,具有强耦合、非线性、时变性、大迟延等特点,而且生产工艺复杂,被控参数和执行机构多样,在控制上具有较大难度,对自动化水平的要求很高,常规的控制技术远远不能令人满意,应该进行更深入研究。

另外,在电网峰谷差日益增大的情况下,机组不得不频繁参与电网调频调峰,不但使工质各项参数变化过大,难以控制,而且造成金属壁温频频超限,影响机组运行的经济性和安全性,让机组的节能降耗效果大打折扣。

1 关键技术

大容量、高参数的超超临界机组以经济效益高、节能效果显著得到大力发展,但其安全性、经济性紧密依赖于高性能的自动控制系统,尤其是在参与调频调峰时,这种依赖性更为迫切。

主蒸汽、再热蒸汽温度是机组运行的主要参数,尽可能维持蒸汽温度在设计值恒定运行是保证机组安全、经济运行的有效措施。主蒸汽温度高于设计值过多会使过热器管壁金属强度下降,甚至烧坏过热器管道,严重影响安全;主蒸汽温度偏低会大大降低发电机组的能量转换效率,降低机组经济性,温度过低还会使汽轮机尾部蒸汽湿度增大,甚至带水,严重影响汽轮机的安全运行。由于超超临界锅炉给水变成过热蒸汽是一次性完成的,其温度控制由燃水比和喷水减温共同完成。燃水比在超临界机组汽温调节中起着至关重要的作用,燃水比调整是保持汽温的最终手段,但对过热汽温影响的迟延大;减温喷水能较快地改变过热汽温,最终不能维持汽温恒定,只有将提供稳态汽温调整的燃水比与提供快速动态响应的减温喷水协调起来,利用各自在汽温调整上的优势,才能达到最优的汽温调节动态和静态响应性能[1]。

在控制机组工质参数稳定的同时,如果能够控制金属壁温在安全范围内变化,则会在很大程度上避免非计划停机。

2 控制系统设计

2.1 机炉协调控制

2.1.1 控制特性

大容量、高参数的超超临界机组是多输入、多输出的被控对象。机组负荷是机组响应外界能量需求的主要输出量,主汽压力是维持机组内部汽轮机、锅炉间能量平衡的主要输出量,主汽温度、烟气含氧量、一次风压力等其它变量是保证机组经济性、安全性的主要输出量。任何一种主要输入量 (给水量、燃料量、送风量、汽轮机调门等)单独扰动都会对各输出量造成影响,任何一种输出量的变化往往也会对其它输出量产生影响,如主汽压力变化对外特性将影响机组负荷,对内特性将影响锅炉温度。

2.1.2 设计方案

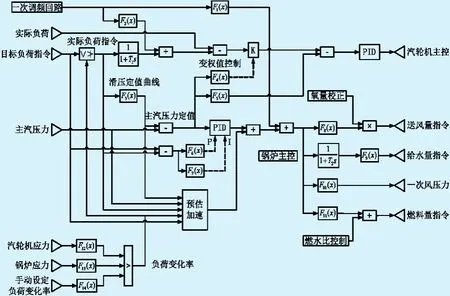

基于对协调控制系统特性的分析,为改善各变量间耦合的影响,适应机组调频调峰要求,设计了带有预估加速前馈的机、炉协调控制系统,协调控制系统如图1所示。

图1 协调控制系统

机组实际负荷指令作为前馈信号实现机炉间的基本能量平衡,同时通过比值控制实现给水量、燃料量、送风量等控制量间的基本匹配,保持机组在动态和稳态下的物料平衡关系。

预估加速前馈信号由目标负荷指令、实际指令、负荷变化率、主汽压力定值和主汽压力形成,通过建立负荷变化过程中锅炉输入指令的过调信号,对动态响应过程进行校正,加快锅炉的响应速度,从而改善主汽压力、温度等变量的调节品质。预估加速前馈信号的机理:根据电网调度的AGC指令和机组接受的实际负荷指令变化趋势及负荷变化率,预估锅炉需要补充 (升负荷)或减少 (降负荷)的能量;同时根据主汽压力定值、主汽压力计算出机组的内存能量储存,用内存能量储存对预估锅炉需要补充或减少的能量进行修正,并作为锅炉侧控制的前馈。

变权值控制对汽轮机主控的负荷偏差进行权值修正,从而根据锅炉储能确定汽轮机出力,实现锅炉和汽轮机间的协调控制,避免压力和温度等主要参数的大幅波动。

2.2 燃水比控制

2.2.1 控制特性

燃水比控制是超超临界机组控制的难点,同时也是关键点。燃水比稳定是主汽温度稳定的基础,燃水比的小幅度变化,会导致减温水喷水量的大范围变化和主汽温度波动,不但影响机组效率,也影响设备使用寿命;如果燃水比失调,最终会造成主汽温度失调,严重影响机组安全运行[2]。

现有的燃水比控制策略都是采用中间点温度或焓值作为衡量燃水比的校正信号,通过PID算法修正燃料量或给水量的方式把微过热区温度控制在一定范围内,达到控制燃水比目的。但是,受负荷变化、配风变化、火焰中心变化、受热面沾污等因素影响,仅仅采用温度或焓值并不能全面衡量燃料和给水的比值,而且单一的反馈控制也制约了调节品质。

2.2.2 设计方案

为了显著提高燃水比调节品质,设计带有水冷壁金属温度模糊前馈控制的燃水比控制系统,并采用以一级减温器前蒸汽温度、分离器出口蒸汽温度、减温喷水流量等多个信号衡量燃水比的复合控制方式[3]。

采用多个信号修正燃水比,可以更准确反映燃料量和给水量的动态变化,维持喷水量和给水量的均衡,减少减温喷水的波动,更好地控制主汽温度。

燃水比控制系统如图2所示,主要由一级减温器前蒸汽温度校正、分离器出口过热度控制、减温水流量修正和水冷壁金属温度模糊前馈控制构成。

图2 燃水比控制系统

由一级减温器前蒸汽温度作为校正信号,根据机组负荷确定一级减温器前蒸汽温度设定值,可以全面衡量喷水减温前的工质吸收热量与给水流量的比例。

分离器出口过热度控制机理:根据分离器储水箱压力和分离器出口流体温度设定的分离器出口温度上限/下限偏差加到燃水比偏置,使机组工况发生改变时分离器出口过热度快速回到允许范围内,以便快速调整燃水比。

减温水流量修正机理:在减温水流量偏离设计值过多时,通过修正燃水比使减温水流量逐渐回归设计值,使燃水比调整与喷水减温协调起来,实现燃水比控制与喷水减温控制间的解耦作用。

2.2.3 水冷壁金属温度模糊控制

水冷壁金属温度模糊控制器以水冷壁金属温度信号最大值与水冷壁金属温度预设值的偏差、水冷壁金属温度变化为输入变量的二维结构,其设计方法如下。

a. 根据控制要求,确定偏差e、水冷壁金属温度变化De和控制变量Du的基本论域及对应语言变量的论域和量化因子:

确定偏差e的基本论域:[-xe,xe]

选定偏差语言变量E的论域:

E= {-6, -5, -4, -3, -2, -1, 0, 1, 2,3, 4, 5, 6}

则偏差e的量化因子:

同理,确定水冷壁金属温度变化De的基本论域: [-xDe, xDe]

选定水冷壁金属温度变化语言变量EC的论域:

EC= {-6, -5, -4, -3, -2, -1, 0, 1, 2,3, 4, 5, 6}

则水冷壁金属温度变化De的量化因子:

确定输出变量D u的基本论域:[-yDu,yDu]

选定输出语言变量UC的论域:

UC= {-7, -6, -5, -4, -3, -2, -1, 0,1, 2, 3, 4, 5, 6, 7}

则输出变量D u的量化因子:

b. 在满足要求的情况下,从便于调试的角度出发,将各变量模糊子集均定义为PB(正大)、PM (正中)、PS(正小)、ZE(零)、NS(负小)、NM (负中)、NB (负大)。

c.确定各变量论域上用以描述各模糊子集的隶属函数,根据实际情况,这里取正三角函数。

d. 总结运行人员在控制过程中的实际经验,确定控制规则。

e. 根据L.A.Zaden的模糊推理算法和以上数据求出模糊控制表。

离线完成以上工作后,将模糊控制表存入DCS过程控制站中,根据实际情况,在线运行时还需微调模糊控制表。

模糊控制器在线工作过程如下:首先将采集到的偏差e、水冷壁金属温度变化De的实际值分别乘以各自的量化因子,求得E、EC,根据E和EC查模糊控制表,将得出的UC除以比例因子,求出控制变量Du,当1个控制周期结束,随即进入下1个控制周期。

3 工程应用

国华绥中发电有限责任公司的2×1 000 MW火力发电机组是国内单机容量最大的超超临界机组,分别于2010年2月、5月投产发电,由于受控制

图3 AGC跟踪曲线

图4 动态运行曲线

思想、参与电网调频调峰、煤种掺烧等因素影响,调节品质一直不好,动态响应慢,在升降负荷、启停磨煤机、吹灰、煤种变化等过程中主汽压力和主汽温度波动大,经常发生超温、超压和甩汽温,特别是频繁发生锅炉局部金属壁温超限,运行人员不得不降低参数运行或手动干预。上述问题不但限制机组的调频调峰能力,而且严重影响机组的安全运行和节能降耗效果。因此,在完成控制逻辑设计、仿真测试后,对国华绥中发电有限责任公司的2×1 000 MW机组进行DCS逻辑组态,通过静态、动态调试,获得最佳控制效果,一次调频和AGC等所有功能投入后,进行了稳态测试、负荷变动试验以及AGC负荷跟随试验,各项试验和实际运行表明,控制系统运行稳定、可靠,机组的调频调峰能力和自动化水平显著提高,避免了金属壁温越限现象,机组主要参数的调节品质明显改善。运行曲线见图3—4。

4 结束语

从大容量、高参数超超临界机组运行特点、安全性、经济性等主要因素出发,突破传统控制思路,采用先进的控制方法实现机、炉协调控制,大大提高了机组整体响应速度。利用模糊控制的优点,将锅炉金属壁温控制与工质温度控制有机结合起来,提高了机组在参与调频调峰时主要运行参数的调节品质,实现了金属壁温自动控制,避免了金属壁温超温现象,消除了影响机组安全运行的隐患。

[1] 康 松.汽轮机原理 [M].北京:中国电力出版社,2000:3-5.

[2] 郝 欣,张 志,王 喆.滑压运行汽包炉机组AGC控制策略研究 [J].东北电力技术,2012,33(10):10-12.

[3] 姚 远,管庆相,吴 松.直吹式锅炉机组协调控制系统优化 [J].东北电力技术, 2007, 28 (8): 1-4.

Energy-Saving Optimization Operation Control Technology of 1 000 MW Unit

DAILi, ZHENGWei, HU Shaoyu, JIANG Xinming, LIJianjun

(Electric Power Research Institute of State Grid Liaoning Electric Power Co., Ltd., Shenyang, Liaoning 110006, China)

Aiming at the operation characteristics of large capacity and high parameter sets, it analyzes themain factors affecting the energy saving and consumption reduction.It designs amachine and furnaces coordination control system with predictor-forward feed forward and combines the boilermetalwall temperature control with the control of working fluid temperature.It significantly improves the safety of the unit operation,the regulation quality of themain parameters and it achieves good energy saving effect.

coordinated control; energy saving; regulating quality

TM732

A

1004-7913(2017)11-0001-03

戴 黎 (1956),男,硕士,教授级高级工程师,主要从事火电热工自动化领域的技术研究、标准制定和专业管理工作。

2017-09-01)