SA738Gr.B钢焊缝裂纹产生原因分析及处理

(国核示范电站有限责任公司,山东荣成 264312)

SA738Gr.B钢焊缝裂纹产生原因分析及处理

刘 非

(国核示范电站有限责任公司,山东荣成 264312)

钢制安全壳是核电站的第三道安全屏障,其作用是在事故工况下,阻止放射性物质向环境逸散。焊接是钢制安全壳制作安装阶段的重要加工工艺方法,焊接裂纹缺陷的存在将影响钢制安全壳的质量,对核电站的安全运行造成极大的安全隐患。针对国内某核电工程钢制安全壳闸门插入板与筒体之间的焊缝产生了裂纹的实际情况,重点围绕焊接过程质量控制,详细分析了焊接热裂纹、冷裂纹、层状撕裂、应力腐蚀裂纹以及再热裂纹产生的原因,通过分析确认SA738钢Gr.B钢焊缝裂纹为再热裂纹,并结合工程实际提出了预防措施和裂纹缺陷处理方法,为后续工程焊接工艺制定提供了参考。

核电工程;钢制安全壳;SA738Gr.B钢;焊缝裂纹;再热裂纹

0 前言

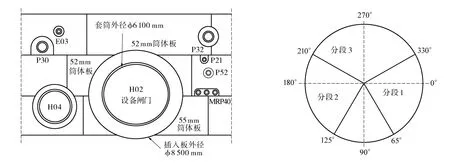

国内某核电工程钢制安全壳的设备闸门插入板与钢制安全壳筒体之间的焊缝,在焊后热处理拆除保温棉的过程中,发现靠近设备闸门插入板一侧的焊缝热影响区有可见裂纹,随后采用超声和着色检测方法检查整条焊缝,发现表面裂纹区域共3处,裂纹长度共计约5.6 m,均处于钢制安全壳外侧,内侧未见缺陷;裂纹位置均处于插入板一侧的焊缝熔合线处,裂纹最深处约10 mm,如图1所示。

焊接裂纹缺陷的存在将影响钢制安全壳的质量,给核电站的安全运行造成极大的安全隐患。分析焊缝裂纹产生原因,制定正确合理的处理方案,对确保钢制安全壳的建造质量具有重要的意义。

图1 焊缝裂纹位置示意

1 工程简介

设备闸门位置中心方位角为127.5°,中心标高为4.5 m;设备闸门的套筒外径φ6 100 mm,插入板外径φ8 500 mm,总质量51 t,在热处理时将插入板与筒体的焊缝分为三段,从钢制安全壳筒体内侧观测顺序依次为:上侧(210°~330°)→左侧(125°~210°)→右侧(330°~65°),如图 2 所示。

图2 设备闸门插入板与筒体焊缝热处理分段示意

1.1 母材及焊接材料

某核电工程钢制安全壳的母材和设备闸门插入板主体材质为SA738Gr.B钢,其钢板厚度分别为55 mm、52 mm和130 mm,采购入厂后对其进行了性能验收。55 mm的SA738Gr.B钢验收时的化学成分和力学性能分别如表1和表2所示。

工程实体焊接用的焊接材料牌号为E9018-GH4,规格φ3.2和φ4.0,焊接前对E9018-G-H4焊条进行验收和复验,焊条验收、复验的内容和结果应符合E9018-G-H4焊条采购技术文件的要求,E9018-G-H4的化学成分和力学性能分别见表3和表4。

表1 SA738Gr.B钢板化学成分%

表2 SA738Gr.B钢板力学性能

表3 E9018-G-H4焊条化学成分%

表4 E9018-G-H4焊条力学性能

1.2 焊接、热处理工艺以及无损检测要求

设备闸门插入板与钢制安全壳筒体之间的焊接采用评定合格的焊条电弧焊工艺,焊工和无损检测人员分别按照HA603和HF602要求取得了相应资格证书。

ASME规范第Ⅲ卷NE分卷规定[1],钢制安全壳(SA-738 Gr.B钢)焊后不进行热处理的允许最大壁厚为44.5 mm。设备闸门插入板与钢制安全壳筒体连接处的钢板厚度为55 mm和52 mm,热处理温度595℃~620℃;热处理升/降温时,425℃以上时应控制钢板的升/降温速率小于等于100℃/h,热处理保温时间为130 min。

焊接完成后、热处理前对设备闸门插入板与钢制安全壳筒体之间的焊缝进行100%目视(VT)、着色(PT)和射线(RT)检测;热处理后进行100%目视和15%RT抽检;另外在发现闸门插入板与筒体之间焊缝裂纹后,对所有的贯穿件、闸门的插入板与筒体之间的焊缝进行100%UT复查,钢制安全壳筒体的环焊缝和纵焊缝进行10%复查。

2 焊缝裂纹产生原因分析及预防措施

2.1 过程质量控制排查

设备闸门插入板与钢制安全壳筒体之间焊缝的焊接过程质量控制中的人(焊工、无损检测、热处理等相关工作人员资格以及4名参与焊接人员仅半年时间的焊接一次合格率均为100%)、机(焊接和热处理设备在适用过程中状态良好且都在标定的有效期内)、料(母材、焊材都严格按照采购技术条件进行采购,且入场验收均为合格;焊材的存储、烘干、发放、回收都满足要求)、法(焊接和热处理方案以及焊接和热处理工艺、规程都是经过审批可用,相关人员严格按照批复的文件执行,过程记录与批复的文件一致)、环(焊接、热处理时施工环境、焊接预热温度、层间温度、后热温度以及坡口清理等符合要求)、测(焊接前、焊接过程中以及焊接后的无损检测过程控制)6个方面进行排查,排查结果满足质量过程控制要求。通过排查排除了焊接、热处理过程中人为因素导致焊接裂纹产生。

2.2 焊接裂纹产生原因分析及排查

焊缝焊接完成后约一周时间开始对插入板与筒体之间的焊缝进行100%PT和RT检验,检查过程中未发现裂纹缺陷,通过分析设备闸门插入板与筒体之间焊缝焊接完工时间、无损检测时间、无损检测的结果及热处理完工时间可知,设备闸门插入板与筒体板之间的焊缝在热处理前未发现裂纹,裂纹是在拆除保温棉过程中发现的。

在焊接接头中由于焊接所引起的各种裂纹,统称焊接裂纹,按照裂纹产生的机理分为热裂纹、冷裂纹、层状撕裂、应力腐蚀裂纹和再热裂纹5类[2],下面分析这5类裂纹产生的原因。

2.2.1 焊接热裂纹原因分析及排查

焊接热裂纹是焊接过程中,焊缝和热影响区金属冷却到固相线附近的高温区时所产生的焊接裂纹,焊接热裂纹包括结晶裂纹、液化裂纹和多边化裂纹。

(1)结晶裂纹是在焊缝凝固过程后期形成的裂纹,只在焊缝中产生,多呈纵向分布于焊缝中心,也有呈弧形分布于焊缝中心线两侧。在焊接过程中,热处理前后的PT和RT检测都未发现钢制安全壳筒体所有的环焊缝和纵焊缝、贯穿件和闸门的插入板与筒体之间的焊缝中心存在裂纹。另外本次闸门插入板与筒体之间的焊缝裂纹产生于靠近闸门插入板母材一侧的热影响区,所以本次产生裂纹不是结晶裂纹。

(2)液化裂纹是在焊接热循环峰值温度作用下,在近缝区或多层焊道的层间部位低熔共晶被重新熔化,在拉应力的作用下开裂,主要发生在铬镍高强度钢、不锈钢和耐热合金钢的焊件中,在母材和焊材中 S、P、Si、C 偏高时液化裂纹严重[3]。SA738Gr.B钢为低合金高强度钢,焊接性能较好,由于Cr、Mo等元素的存在,如果焊接工艺不恰当,焊接接头的影响区存在脆化、热应变脆化及产生焊接裂纹的危险,在焊接过程中需要进行焊前预热,能够防止裂纹产生[4]。由表1和表3可知,母材和焊接材料中的S、P、Si、C含量均较低;焊接人员在焊接过程中,严格按照批复的焊接工艺规程进行了焊前100℃~130℃预热,能有效地控制液化裂纹的产生,热处理前后的PT、RT检测以及UT检测复查均未发现焊缝层间部位存在内部缺陷,所以确定产生的裂纹不是液化裂纹。

(3)多边化裂纹是焊接时在金属多边化晶界上形成的热裂纹,多发生在纯金属或单相奥氏体焊缝中,SA738Gr.B钢和焊缝热处理后的金相组织都为贝氏体回火组织+少量铁素体,如图3所示。热处理前后的PT、RT检测以及UT检测复查都未发现焊缝层间部位的内部缺陷,所以确定本次产生的裂纹不是多边化裂纹。

2.2.2 焊接冷裂纹原因分析及排查

焊接接头冷却到Ms点以下产生的焊接裂纹统称为冷裂纹。冷裂纹通常出现在中、高碳钢,低合金高强度钢,某些超高强度钢,工具钢,钛合金及铸铁等材料的焊接过程中,可能在焊后立即出现,也可能要很长时间才能出现,开始时出现少量裂纹,随着时间增长逐渐增多和扩展。根据焊接生产中使用的钢种、焊接材料、结构类型刚度以及施工条件不同,可出现不同形态的冷裂纹。焊接冷裂纹大致分为淬硬脆化裂纹、低塑性脆化裂纹和延迟裂纹。

图3 SA738Gr.B钢和焊缝的微观金相

(1)淬硬脆化裂纹发生在脆硬倾向很大的钢种焊接过程中,如含碳量较高的Ni-Cr-Mo钢、马氏体钢、工具钢以及异种钢等,原因是冷却时焊缝中发生了马氏体相变而脆化,与氢气关系不大,焊后通常立即出现在热影响区和焊缝上。文献[5]指出,SA738Gr.B钢焊接接头的焊缝和热影响区的微观组织为贝氏体+少量铁素体,无裂纹及因淬火而产生的非正常组织,所以可以确定产生的裂纹不是淬硬脆化裂纹。

(2)低塑性脆化裂纹发生在某些塑性较低的材料焊后冷却至低温时,由于收缩而引起的应变超过了材料本身的塑性储备或材质变脆而产生的裂纹,如铸铁补焊,硬质合金堆焊和高铬合金焊接时就容易出现该类裂纹,通常是焊后立即产生,无延迟现象。

由表2可知,SA738Gr.B钢在常温、150℃高温下具有良好的拉伸性能,在-45℃时具有良好的低温冲击性能。另外唐识等人研究结果表明[5]:SA738Gr.B钢的焊接接头在-29℃时具有很好的冲击韧性。所以SA738Gr.B钢焊接时不会产生低塑性脆化裂纹,所以可以确定本次产生的裂纹不是低塑性脆化裂纹。

(3)延迟裂纹是冷裂纹最常见的一种缺陷,它不在焊接后立即产生而是在焊后几小时、几天或更长的时间出现。该类裂纹主要发生在低合金高强度钢焊接中,审查实践和理论研究证明,钢材的淬硬倾向、焊接接头中的氢含量及分布、焊接接头的拘束应力状态是形成延迟裂纹的三大要素。

对于确定成分的母材和焊缝金属,产生延迟裂纹的孕育期长短取决于焊缝金属中扩散氢和焊接接头所处的应力状态。存在一个临界含氢量与临界应力值决定延迟裂纹是否产生,当氢含量低于临界含氢量,只要拉应力低于强度极限,孕育期将无限长,实际不会产生延迟裂纹。

对于淬硬倾向低的钢材,其塑性储备高,对应力集中不敏感,诱发裂纹所需的临界含氢量与临界应力值都很高,所以延迟裂纹的孕育期长,裂纹倾向低。钢材的淬硬倾向越大或马氏体数量越多,越容易产生冷裂纹,经大量试验获得各种组织对冷裂纹的敏感性由小到大的排序为[2]:铁素体(F)→珠光体(P)→下贝氏体(B1)→低碳马氏体(ML)→上贝氏体(Bu)→粒状贝氏体(Bg)→岛状M-A组元→高碳孪晶马氏体(Mu)。SA738Gr.B钢和焊缝具有良好的机械性能,母材和焊缝热处理后的金相组织都为贝氏体回火组织+少量铁素体,所以SA738Gr.B钢的淬硬倾向较小。

另外钢种的碳元素是引起淬硬组织的关键合金元素,可根据钢材的化学成分与焊接热影响区淬硬性的关系,钢中的合金元素含量按其作用换算成碳的相当量作为粗略地评价钢材冷裂倾向的参考指标,按照国际焊接学会推荐的碳当量计算公式

SA738Gr.B钢的碳当量为:CEIIW=0.11+1.4/6+(0.1+0.16)/5+(0.3+0.4)/15=0.11+0.23+0.052+0.047=0.439%,CEIIW值为0.4%~0.6%,SA738Gr.B 钢具有一定的淬硬倾向,但是通过焊接工艺评定试验表明,该钢种在焊接前进行100℃~130℃预热温度下不会产生延迟裂纹。

焊接SA738Gr.B所用的E9018-G-H4焊条属于是低氢焊条,焊接前焊条烘干、坡口范围内铁锈油污清理、预热温度以及焊后缓冷等都符合工艺要求,因扩散氢发生延迟裂纹的可能性较小。另外现场焊缝无损检测都是在焊后至少一周后进行,有的焊缝无损检测在焊后超过一个月才进行,焊缝无损检测未发现延迟裂纹,综上所述,可以确定产生的焊缝裂纹不是焊接延迟裂纹。

2.2.3 层状撕裂和应力腐蚀裂纹原因分析及排查

在焊接大型厚壁结构时,如果在钢板厚度方向受到较大的拉应力,在钢板内部就有可能出现沿钢板轧制方向发展的具有阶梯状的层状撕裂裂纹,该种裂纹常出现在T形接头、角接接头和十字形接头中,很少出现在对接接头中。

应力腐蚀裂纹是金属材料在一定温度下受腐蚀介质和拉伸应力共同作用而产生的裂纹。

从层状撕裂和应力腐蚀裂纹产生机理及特点可知,可以确定产生的裂纹肯定不是层状撕裂裂纹和应力腐蚀裂纹。

2.2.4 焊接再热裂纹原因分析及排查

再热裂纹是焊件在焊后一定温度范围内再次加热(消除热应力热处理或其他加热过程)产生的裂纹,产生机理是由于高温及残余应力的共同作用导致晶界优先滑动,使粗晶区应力集中部位的变形量超过该部位的塑性变形能力,结果造成裂纹的发生和扩展,裂纹通常发生在熔合线附近的粗晶区,从形态、发生部位和发生条件等方面看,再热裂纹具有如下特点:

(1)再热裂纹仅在含有一定的Cr、Mo、V等沉淀强化元素的金属焊件中产生,一般的低碳钢和固溶强化类的低合金强度钢均无再热裂纹倾向,SA738Gr.B钢在常温和150℃的高温条件下具有很高的强度,且钢中含有Cr、Mo、V等沉淀强化元素。

(2)对于一般的低合金钢,再热裂纹产生的温度区间为500℃~700℃,SA738Gr.B钢热处理温度范围为593℃~620℃。

(3)再热裂纹都发生在焊接热影响区的粗晶部位,裂纹走向是沿熔合线母材侧的奥氏体粗晶晶界扩展,呈晶间开裂,裂纹不一定连续,有时候会断续出现,遇到细晶就停止扩展。本次裂纹产生的部位在闸门插入板与筒体之间靠近插入板母材一侧的焊接热影响区上,产生缺陷的3个部位的焊接最大热输入量27.6 kJ/cm,均大于未产生裂纹部位的焊接输入量。

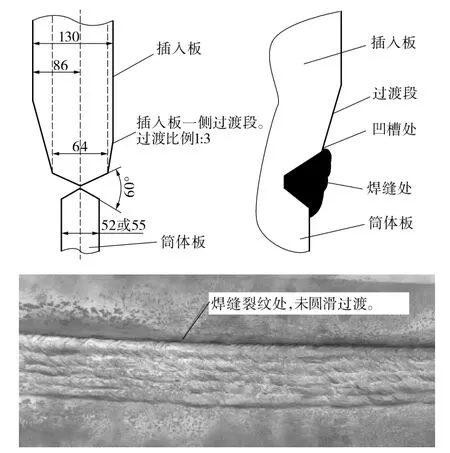

(4)再热裂纹产生区域存在残余应力和不同程度的应力集中。通过对设备闸门插入板与筒体之间的焊缝外观质量进行排查,发现三处焊缝裂纹靠近插入板一侧的熔合区,焊缝余高均高于母材且未圆滑过渡,相邻焊缝余高差较大,造成插入板一侧焊缝焊趾部位形成较尖锐的凹槽,导致焊缝应力集中,如图4所示。

图4 焊缝外观质量

另外,焊接前对闸门周围筒体进行了加固处理,但在焊缝进行热处理前拆除了此加固工装,导致焊缝处热处理前后所产生的拘束力不同。

通过分析裂纹焊缝钢板母材和焊条的化学成分和审核焊接、热处理、无损检测等工序的原始记录以及分析上述各种缺陷产生的原因可知,本次闸门插入板与筒体之间的焊缝裂纹为焊后热处理形成的再热裂纹。

2.3 再热裂纹预防措施

影响再热裂纹的因素包括冶金因素和工艺因素两个方面,冶金因素主要是钢中 C、Cr、Mo、V、Nb、Ti含量及钢中杂质(Sb)、晶粒度等对再热裂纹的影响;工艺因素包括焊接线能量、预热及后热温度、残余应力及应力集中等对再热裂纹的影响。

在母材和焊材材料不变的情况下,为了预防再热裂纹产生,只有从工艺措施方面入手,在焊接方法选定时,在保证焊接质量的前提下尽可能采用较小的焊接热输入量,减小热影响区的过热粗晶区;另外应严格按照焊接工艺规程要求进行焊前预热和后热;焊缝表面应平滑过渡,防止应力集中产生。

3 裂纹处理及要求

发现裂纹后对物项进行了隔离,开启了不符合项,制定了焊缝裂纹返修处理方案,返修方案重点对人、机、料、法、环、测6个方面提出要求,确保焊缝返修工作顺利开展和质量保证工作,下面介绍焊缝返修中的关键点。

3.1 闸门插入板与筒体焊缝的加固

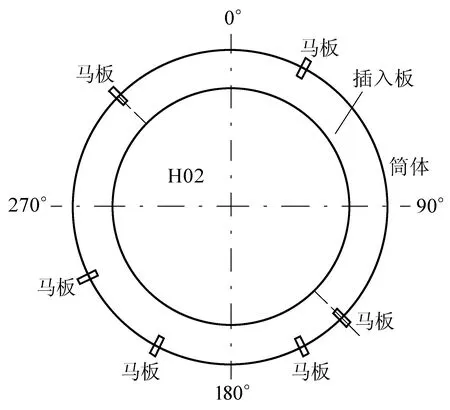

由于设备闸门和插入板的总质量为51t,为了防止焊缝裂纹缺陷挖出过程中裂纹继续扩展,保证焊接过程中的结构稳定和变形量满足设计要求,在焊缝裂纹缺陷开挖前应对闸门插入板与筒体之间的焊缝进行加固,通过计算可知,在距离裂纹端部约80 mm处焊接马板(共计6块,马板材质SA738Gr.B,板厚20 mm),马板与闸门的内表面应接触良好,接触长度约为150 mm,马板焊接应满足临时附件的焊接要求,焊接所用的工艺、人员资格、焊材应与正式焊缝一致,马板布置如图5所示。

图5 焊缝加固板布置示意

3.2 缺陷定位及挖出

参与缺陷定位和挖出的无损检测人员、焊接人员必须具有资格证且经验丰富,裂纹缺陷定位采用UT和PT相结合的方法,缺陷定位、挖出过程中相关人员应全程参与确认。

焊缝裂纹缺陷采用机械打磨方式进行清除,打磨时,先进行止裂孔内部打磨,再将止裂孔打磨,两边打磨应圆滑过渡。缺陷清除达到判定深度时,应仔细清理,若还有缺陷,继续打磨,每层打磨控制量约为0.5 mm,采用PT检测并确认所有缺陷彻底清除,必须将全部焊缝区域清除干净并打磨出合适的坡口,满足焊接工艺要求,缺陷清除后应及时记录实际打磨深度、宽度和长度。

3.3 预热、焊接及后热

缺陷去除后,焊缝补焊前采用加热板在缺陷背面进行加热,预热操作严格按照批复的工作程序要求执行,预热温度严格按照焊缝返修焊接工艺规程要求(预热温度不低于120℃)。

焊工返修时应根据现场实际打磨宽度选择多层多道焊方式,最终的盖面焊缝可根据现场实际情况增加焊道,采用修磨方式,保证最终焊缝平滑过渡。焊接时采用φ3.2 mm的焊条进行小电流、窄焊道焊接,焊接过程中应严格控制层间温度和层间耀皮清理,保证每一道焊缝质量。

补焊完成后应采取后热措施,采用加热板对补焊焊缝进行加热,后热温度维持在250℃~350℃,后热时间大于等于30 min,后热处理完成后,空冷至环境温度。

3.4 返修后的热处理及无损检测

焊缝返修完成并进行后热处理后,应对补焊焊缝进行100%的VT、PT和RT检测,对于所有的返修焊缝,当焊缝修补后的大于ASME规范要求进行焊后热处理的最低厚度44.5 mm时,应按照批复的热处理方案和工艺要求进行,热处理后需进行100%PT和RT检测。

4 结论

本次闸门插入板与筒体之间的焊缝裂纹是因为焊后热处理引起的再热裂纹,在工程实施过程中,可采取焊前预热、焊接过程中采用小电流焊接减小焊接热输入、后热以及焊接完成后将焊缝修磨成平滑过渡,防止应力集中等措施,防止再热裂纹的产生。

[1]ASME BPVC-III.核设施部件构造规则NE分卷[S].2004.

[2]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2009.

[3]孙涛,石磊.16MnDR焊接再热裂纹原因分析及预防措施[J].科技传播,2014(6):[页码不详].

[4]唐识,张俊宝,朱跃德.核电站钢制安全壳用SA738Gr.B钢的焊接工艺评定[J].热加工工艺,2016(23):245-247.

[5]唐识,张俊宝,朱跃德,等.核电站钢制安全壳SA-738 Gr.B的焊接工艺[J].电焊机,2016,46(7):72-78.

Cause analysis and treatment of weld crack in SA738Gr.B steel

LIU Fei

(State Nuclear Power Demonstration Plant Co.,Ltd.,Rongcheng 264312,China)

The steel containment vessel is the third safety barrier of the plant,which is used to prevent the radioactive material from escaping to the environment under the accident condition.Welding is an important process method for the production and installation of steel safety shell,the existence of welding crack defects will affect the quality of the steel containment vessel,and the safety operation of the nuclear power plant will pose a great safety hazard.For a domestic nuclear power engineering steel containment gate insert plate weld produced between the shell and the actual situation of the crack,focusing on the quality control of welding process,the causes of welding hot cracks,cold cracks,lamellar tearing,stress corrosion cracks and reheat cracks are analyzed in detail.Confirm SA738 steel Gr.B steel weld crack for reheat crack,and puts forward prevention measures combined with engineering practice and crack defects processing requirements.This article provides reference for subsequent project SA738Gr.B steel welding process.

nuclear power project;steel containment vessel;SA738Gr.B steel;weld crack;reheating crack

TG457.11

B

1001-2303(2017)09-0062-07

10.7512/j.issn.1001-2303.2017.09.13

本文参考文献引用格式:刘非.SA738Gr.B钢焊缝裂纹产生原因分析及处理[J].电焊机,2017,47(09):62-68.

2017-03-14

刘 非(1976—),男,高级工程师,主要从事生产准备、技术设计、计划与控制等管理工作。E-mail:7979 451@qq.com。