DP590双相钢/6061铝合金激光熔钎焊工艺特性研究

邓枫昱 ,檀财旺 ,,孟圣昊 ,李国新 ,赵洪运 ,冯吉才

(1.哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,山东 威海 264209;2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨150001;3.昆山宝锦激光拼焊有限公司,宝锦激光-哈工大先进焊接与连接技术联合研发中心,江苏昆山215324)

DP590双相钢/6061铝合金激光熔钎焊工艺特性研究

邓枫昱 1,檀财旺 1,2,孟圣昊 1,李国新 3,赵洪运 1,冯吉才 2

(1.哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,山东 威海 264209;2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨150001;3.昆山宝锦激光拼焊有限公司,宝锦激光-哈工大先进焊接与连接技术联合研发中心,江苏昆山215324)

采用1.2 mm厚双相冷轧钢板DP590、1.5 mm厚铝合金6061和药芯焊丝Zn-2%Al进行了铝/钢光纤激光熔钎焊接特性研究,分析了对接间隙和光束偏移量对接头显微组织和力学性能的影响。结果表明,不开坡口,采用间隙1 mm、光束零偏移,或采用间隙0.75 mm、光束向铝侧偏移小于1.2 mm,都可获得强度较高的接头,最大抗拉强度可达275.7 MPa,达到铝母材强度的88.37%,断裂于铝母材热影响区。激光光束偏向铝侧1.2 mm以内,获得的接头强度均在220 MPa以上。本实验中最佳接头界面化合物层厚度在1 μm以下。

铝/钢接头;激光熔钎焊;工艺特性;力学性能

0 前言

铝/钢异种材料结构质量轻、强度高,具有良好的导热导电性能和良好的经济效益,在汽车制造、航空航天、船舶等领域具有良好的应用前景。顺应节能减排的趋势,全球的汽车制造业将目光投向轻量化制造以减少燃油消耗,将车身部分金属替换为密度较小的铝合金、镁合金[1]。数据显示,先进高强钢在整车用材中的比重很高,而其中双相钢的比例更高[2],因此,在制造领域铝合金和双相钢的焊接问题备受关注。然而铝合金和钢的物理化学性质差异较大,焊接困难较大,加热时界面容易产生脆性金属间化合物,厚度较难控制,容易导致接头强度不足[3-7]。熔焊是工业上广泛采用的焊接方式,但传统的熔焊方式容易使铝/钢接头界面生成较厚的化合物,难以保证接头质量。

近年来,激光熔钎焊由于其精确的热输入控制能力而备受关注,研究者们为改善接头性能进行了大量研究,包括填丝、填粉、添加镀层、开坡口、改变保护气成分等一系列方法,获得了丰富成果[1,8-10],但在实际应用方面,激光熔钎焊由于其润湿铺展困难、稳定性欠佳等问题未被广泛应用[11]。为有效改善铝/钢异种金属接头的力学性能,帮助提高工业生产质量与效率,本研究通过更贴近实际工业生产的方式进行了薄板激光熔钎焊对接实验,采用不开坡口预留间隙和设置激光束偏移量两种简单易行的方法改善了铝/钢激光熔钎焊对接接头的性能,获得了力学性能较强的接头,并揭示了工艺参数对接头界面组织和力学性能的影响规律。

1 实验材料和方法

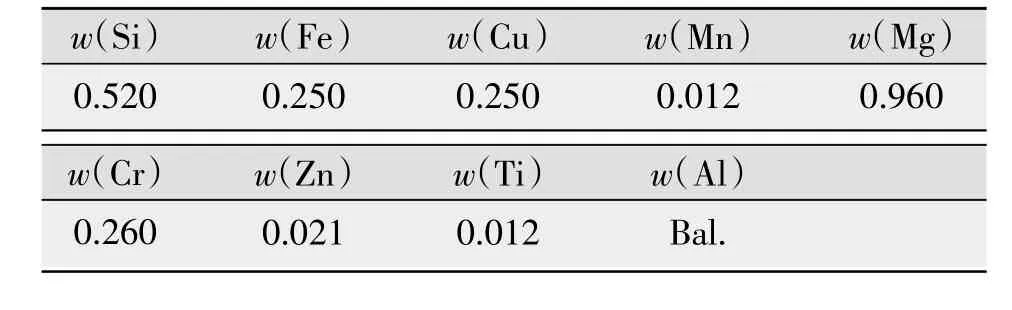

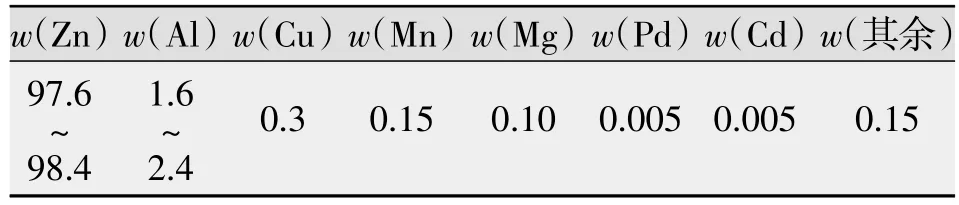

实验选用的母材为双向冷轧钢板DP590,尺寸为 1.2 mm×50 mm×100 mm,铝合金 6061,尺寸为1.5 mm×50 mm×100 mm,化学成分如表1和表2所示;焊丝为药芯焊丝Zn-2%Al,直径1.6 mm,具有较好的焊接工艺性能,稳定性强,焊缝成形较好,形成的接头强度较高。药芯焊丝Zn-2%Al中钎剂为CsAlF4,钎剂质量百分比为20.8%,合金元素含量如表3所示。

表1 DP590成分(1.2 mm×50 mm×100 mm)%

表2 铝合金6061(1.5 mm×50 mm×100 mm)成分%

表3 药芯焊丝Zn-2%Al合金元素含量%

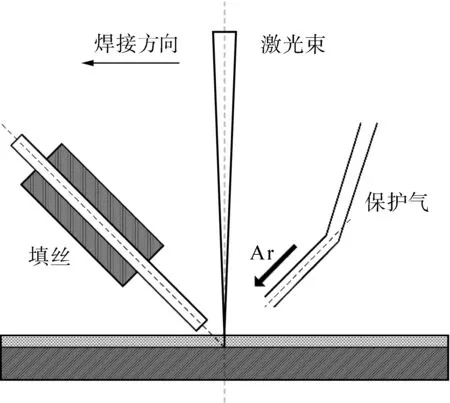

光纤激光填丝熔钎焊过程如图1所示。采用IPG YLS-6000型6.0kW光纤激光器,六轴KUKA数控系统及平面工作台。实验中使用圆形光斑,聚焦直径为0.2 mm。试件均不开坡口,焊丝从激光光束前方自动送入,氩气在其后方进行保护。

图1 激光填丝熔钎焊示意

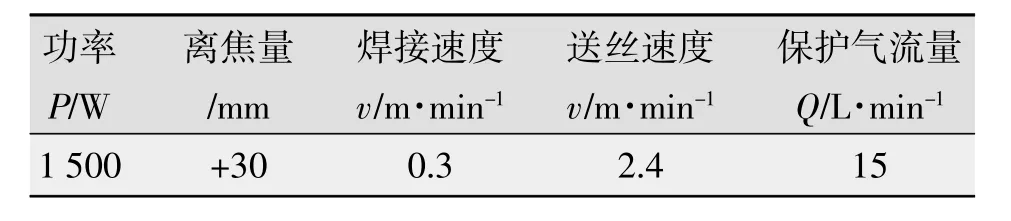

实验参数为:功率1 500 W,正离焦量30 mm,焊接速度0.3 m/min,送丝速度2.4 m/min,保护气(纯Ar)流量15 L/min,如表4所示。主要研究参数为间隙大小和光束偏移量,如表5、表6所示。光束与焊丝始终对中,一同移动;规定光束偏向钢侧为负,偏向铝侧为正,如图2所示。

表4 固定的工艺参数

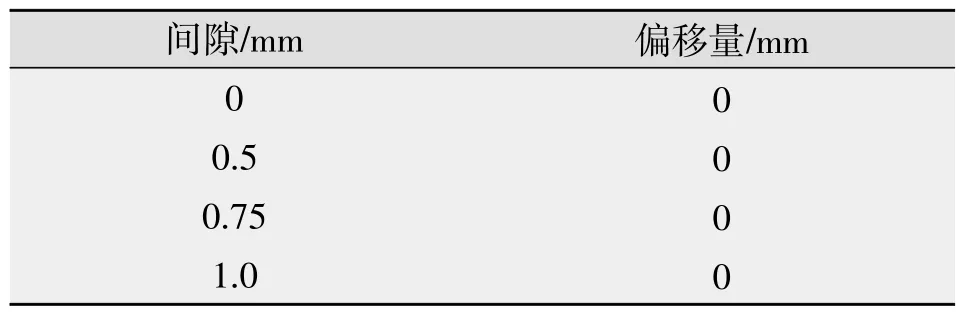

表5 间隙实验参数

表6 偏移量实验参数

图2 光斑偏移量示意

焊后采用金相显微镜(OM)、扫描电镜(SEM)及能谱仪(EDS)等观察与分析接头宏观成形和微观组织;采用CSS-3910电子万能试验机进行拉伸试验,拉伸速率为1 mm/min。试样拉断后,采用扫描电镜(SEM)观察断口形貌。

2 结果及分析

2.1 间隙大小对接头特性的影响

不同间隙大小的宏观焊缝成形形貌如图3所示。焊接过程较为稳定,焊缝成形连续且较为细腻。这是由于锌基焊丝熔点较低,流动性强,熔化后形成的润湿角较小,铺展性较好,焊丝的熔滴容易在钢和铝合金的表面铺展。当零间隙时,凝固时形成丝并未下淌;小间隙下的焊缝背面铺展呈现锯齿状,焊趾处出现波动;随着间隙的增大,接头润湿铺展情况逐渐改善,呈现连续稳定的焊缝成形。

图3 不同间隙下宏观焊缝成形形貌

不同间隙下的接头力学性能见图4,随着间隙增大,力学性能逐渐升高。当间隙为0 mm、0.5 mm、0.75 mm时,接头断裂于焊缝,呈现脆性断裂;当间隙达到1 mm时,接头强度达到258.6 MPa,为铝母材强度的82.88%;接头断裂于铝母材热影响区,呈现韧性断裂,断裂路径如图5所示。

图4 不同间隙下接头力学性能

图5 1 mm间隙时的接头断裂路径

2.2 光束偏移量对接头特性的影响

2.2.1 光束偏移量对界面化合物的影响

0.75 mm间隙更能体现光斑偏移量给接头特性带来的影响,故采用0.75mm间隙研究光斑偏移量。不同偏移量下的宏观焊缝形貌如图6所示。

图6 偏移量实验焊缝成形状况

光斑偏向钢侧时,焊缝背面铺展呈现锯齿状,焊趾处出现波动;随着光斑逐渐向铝侧移动,焊缝成形逐渐趋于连续稳定;当光斑偏向铝侧1.2mm时,由于偏移量过大,焊丝熔化后下淌不良,焊缝成形变差。

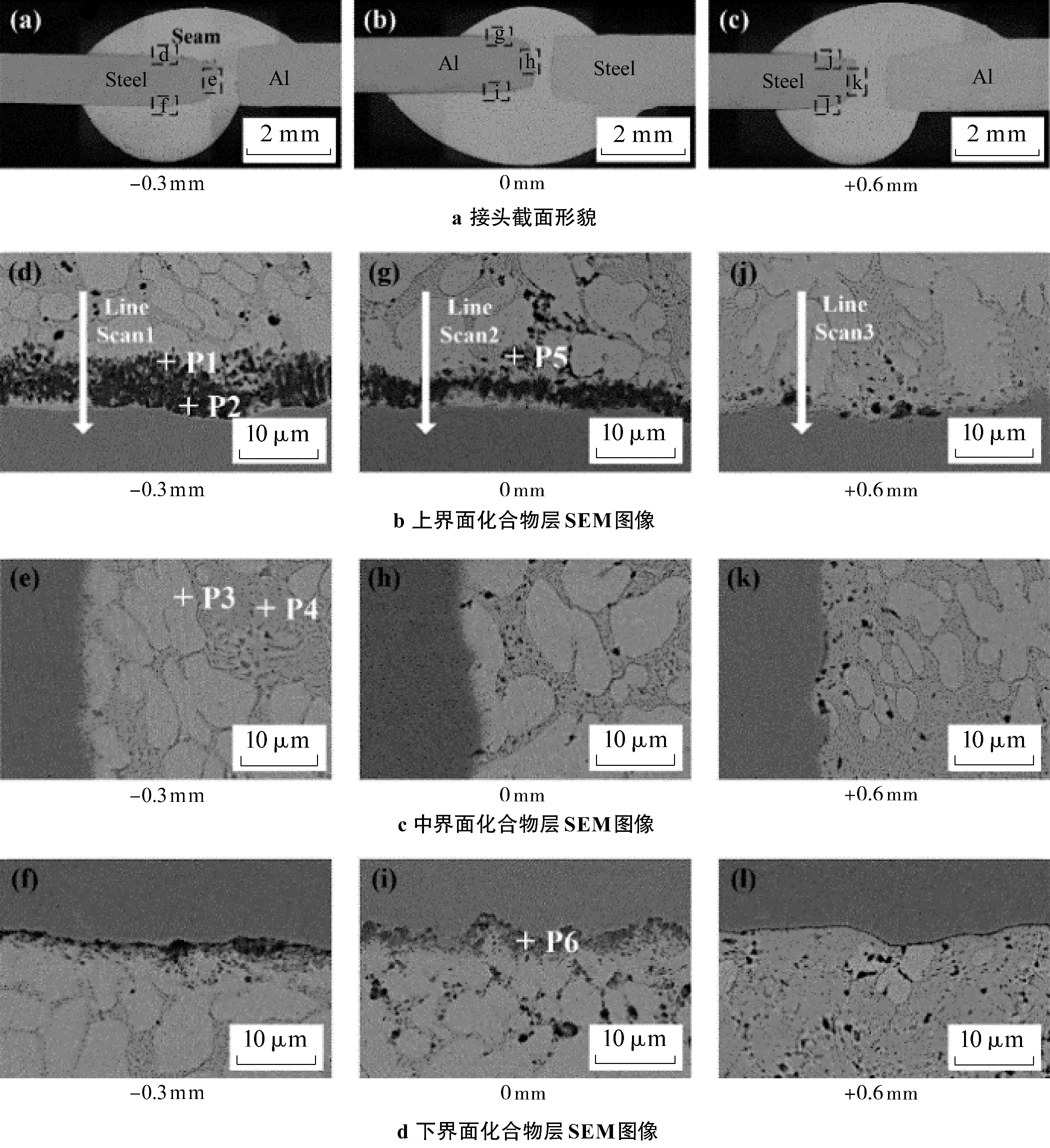

接头宏观截面形貌和微观形貌如图7所示。由于药芯焊丝Zn-2%Al的锌含量比例很高,熔点较低,低功率(1 500 W)下就能形成良好接头,铝合金侧的熔焊接头并不明显;由于焊丝中锌的蒸气压很高,使得焊接过程中锌部分蒸发成气体而来不及逸出,留存在焊缝中形成微小气孔[12],但接头力学性能测试结果表明,气孔的存在并未明显降低焊缝性能。

图7 偏移量实验接头截面形貌及不同区域SEM图像

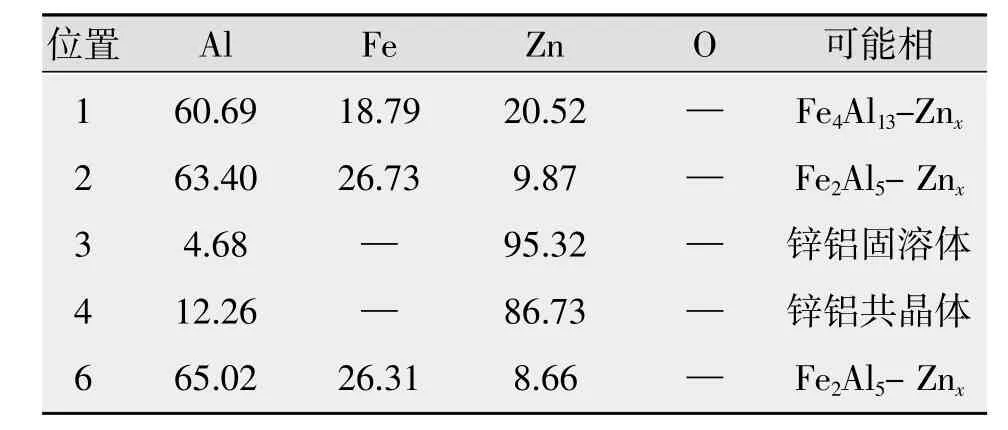

图7所示位置的EDS分析结果及其可能相如表7所示。在激光光束偏向钢侧0.3 mm时,上界面(d)化合物层约 7~8 μm,紧贴钢侧的界面组织(P2)包括的主要元素有 w(Al)=60.69%,w(Fe)=18.79%,w(Zn)=20.52%,呈枝晶状,推测为脆性三元化合物Fe2Al5-Znx;靠近焊缝的界面组织(P1)包括的主要元素有 w(Al)=62.25%,w(Fe)=20.87%,w(Zn)=16.88%,呈絮状,推测为脆性三元化合物Fe3Al14-Znx[14],与Fe2Al5-Znx连成一片,在SEM图像中不易区分。这两种三元化合物是由焊丝中的Zn在界面区溶解,与Fe2Al5和Fe3Al14反应生成的。研究表明,Zn与铁铝二元化合物的反应会降低化合物体系能量,更加稳定[13]。

表7 图7所示位置的EDS分析结果及其可能相

在激光光束偏移量为0时,上界面化合物层(g)厚度减小至3~5 μm,其相成分与前方相似,界面附近有连续的滴状气孔[12](P5)。

在激光光束偏向铝侧0.6 mm时,上界面化合物层(j)厚度在1 μm以下,界面附近存在少量细小分散的气孔,这些气孔在细小且分散的状态下并未降低接头的力学性能。

下界面化合物层(f,i,l)的变化规律与上界面化合物层(d,g,j)相似,但由于热量分配比上界面少,导致下界面化合物层比上界面薄;而中界面化合物层(e,h,k)始终近似为零。

焊缝位置中,浅色岛状富锌相即锌铝固溶体[15](P3),其含锌量为90%~100%,分布于岛状富锌相之间的层片状组织为锌铝共晶体(P4),其含锌量为50%~90%。

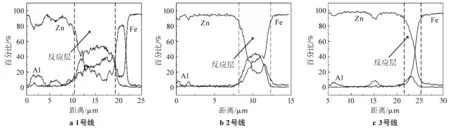

由图8可知,线扫2号线界面处的元素富集区域明显窄于线扫1号线,而线扫3号线界面处元素富集趋势不明显。随着光斑偏向铝侧,界面层元素富集趋势越来越弱。分析认为,随着激光光束逐步远离钢侧,热量分配的降低使铁元素的扩散速率减缓,扩散量明显减少,上界面反应层厚度由7~8 μm(由枝晶状脆性三元化合物Fe2Al5-Znx和絮状Fe3Al14-Znx组成[12])逐步减小到1μm以下,光束偏移有效控制了界面脆性化合物的厚度,显著提高接头性能。

图8 图7所示的EDS线扫结果

2.2.2 光束偏移量对力学性能的影响

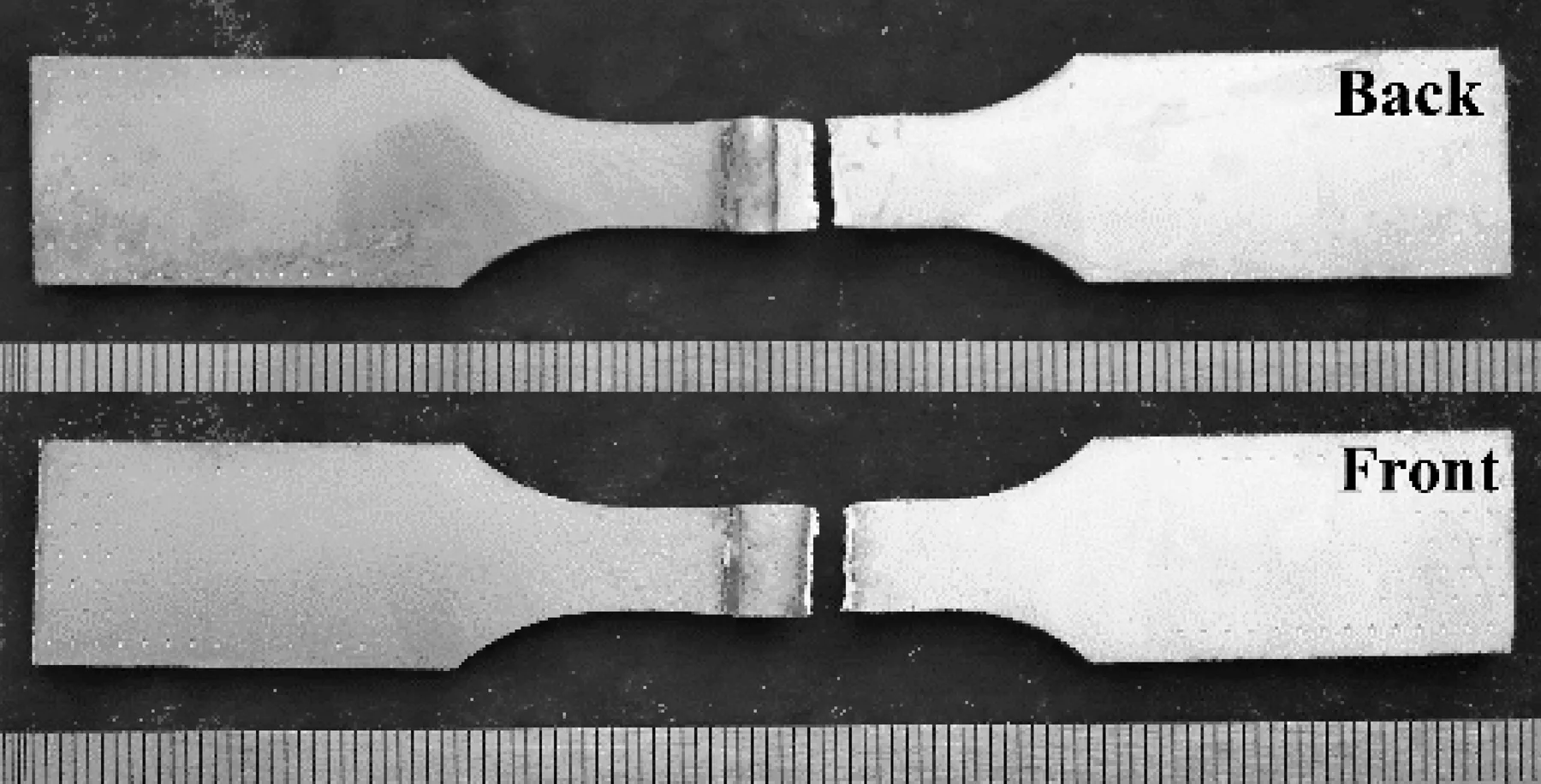

光束偏移量对接头力学性能的影响如图9所示,由图9可知,接头强度对偏移量参数有较大的敏感性,激光光束偏向铝侧1.2 mm以内,获得的接头强度均大于220 MPa。当激光光束偏向钢侧至0.6 mm,偏向铝侧至1.5 mm时,接头自行断裂,未形成有效连接;当光斑偏向铝侧至0.6 mm时,接头在拉伸测试时断裂于铝母材热影响区,为韧性断裂,强度达到275.7 MPa,为铝母材强度的88.37%;其余接头皆断裂于焊缝或接头界面处,为脆性断裂。

图9 光斑偏移量对力学性能的影响

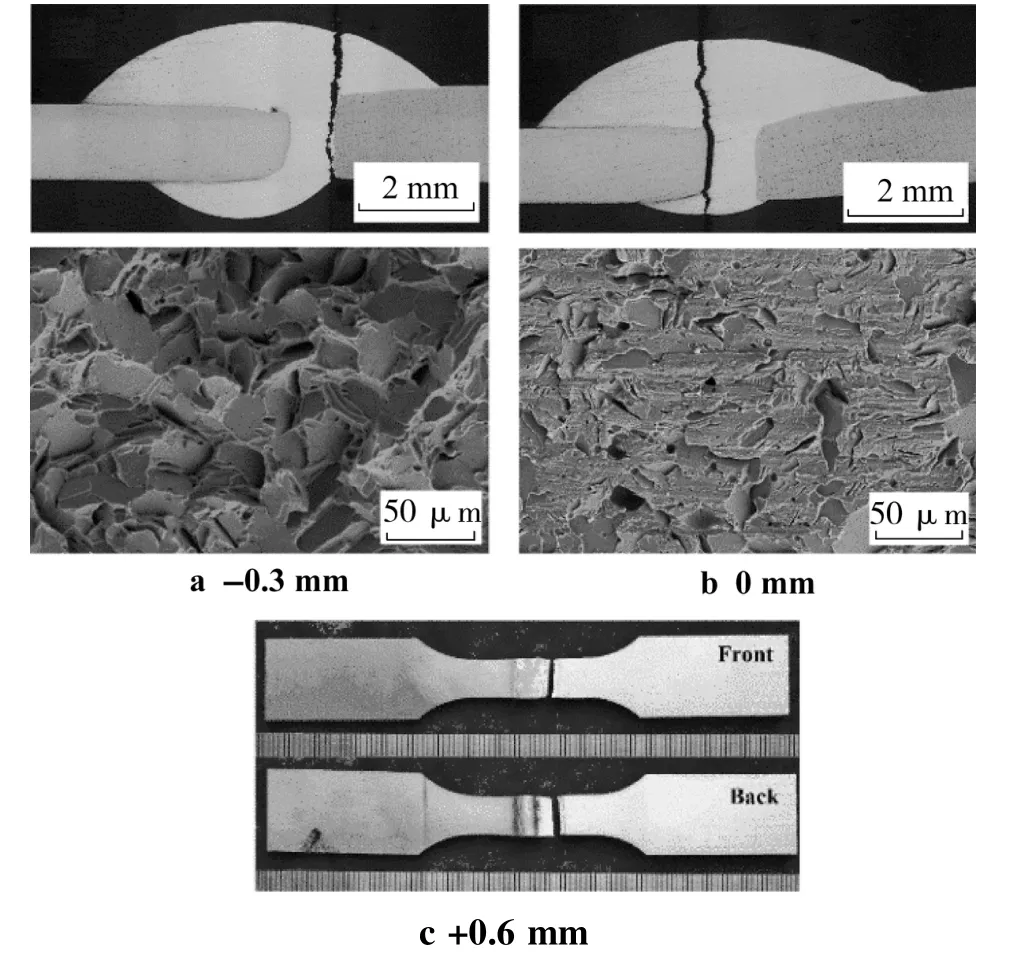

图10为偏移量为-0.3 mm,0 mm,+0.6 mm的断口及断裂路径。偏移量为-0.3 mm时,接头断裂于靠近界面的焊缝中,断口主要为锌铝固溶体和锌铝共晶体,呈脆性断裂;偏移量为0 mm时,接头断裂于接头界面处,呈脆性断裂;偏移量为+0.6 mm时,接头断裂于铝母材热影响区,呈韧性断裂,接头界面不再是接头最薄弱的部分。0 mm接头强度优于-0.3 mm的主要原因是接头成形的改善;而+0.6 mm接头强度的显著改善是其界面化合物层较薄和焊缝成形优良的综合效果。

图10 断裂路径及断口图像

3 结论

(1)本实验中,不开坡口预留1 mm间隙即可使1.2 mm厚双相冷轧钢板和DP590/1.5 mm厚铝合金6061对接激光熔钎焊接头强度达到258.6 MPa,为铝母材强度的82.88%。药芯焊丝Zn-2%Al润湿铺展性强,可在较低功率下获得连续稳定的焊缝成形和良好的接头强度。

(2)接头强度对激光光束偏移量较为敏感,光束偏向钢侧时容易导致界面化合物层较厚,接头强度较低;在一定范围内,光束偏向铝侧时更易获得良好的焊缝成形和较薄的界面化合物层,光束偏向铝侧0.6 mm时接头强度高达275.7 MPa,达到铝母材强度的88.37%。

(3)接头界面化合物主要由靠近钢侧的枝晶状三元化合物Fe2Al5-Znx和靠近焊缝侧的絮状三元化合物Fe3Al14-Znx组成,其厚度随着光束逐渐向铝侧偏移而降低,本实验中最佳接头的界面化合物厚度低于1 μm。

[1]赵旭东.铝/钢异种金属激光填充粉末熔钎焊接技术研究[D].北京:北京工业大学,2012.

[2]宋亚鑫.DP590冷轧双相钢组织性能及其在汽车覆盖件中的应用研究[D].辽宁:辽宁科技大学,2014.

[3]李亚江.钢/铝异种金属连接工艺的研究现状[J].现代焊接,2012(3):1-4.

[4]张传慧.汽车用铝合金/钢扩散焊接试验研究[J].轻合金加工技术,2016(5):41-44.

[5]Wojarski L,W Tillmann.TLP brazing of aluminum to steel using PVD-deposited interlayer[J].International Institute of Welding,2014,58(5):673-680.

[6]Bozzi S,Helbert-Etter A L,Baudin T,et al.Intermetallic compounds in Al 6016/IF-steel friction stir spot welds[J].Materials Science and Engineering:A,2010(16-17):4505-4509.

[7]Chen S H,Huang J H,Zhang M,et al.Microstructures and mechanical properties of laserpenetrationweldingjointwith/without Ni-foil in an overlap steel-on-aluminum configuration[J].Metallurgical and Materials Transactions A,2014,45(6):3064-3073.

[8]张诗正.铝-钢激光熔钎焊复合接头组织与性能研究[D].兰州:兰州理工大学,2012.

[9]李镇.镀层对铝-钢异种金属激光焊接质量的影响[J].激光杂志,2016,37(8):18-22.

[10]黄健康,李杰,沈利民,等.Si,Mg对铝/钢熔钎焊焊接接头力学性能的影响[J].焊接学报,2016,37(8):96-100.

[11]陈树海.镍箔中间层对不锈钢/铝合金激光深熔焊的影响[J].焊接学报,2012,33(8):9-12.

[12]杨丽群.铝合金/不锈钢TIG熔钎焊接头性能分析[D].大连:大连理工大学,2011.

[13]王钊.铝-钢脉冲旁路耦合电弧MIG焊接头组织及性能研究[D].兰州:兰州理工大学,2012.

[14]廖传清.铝合金/无镀层钢TIG熔钎焊接头显微组织和力学性能研究[D].大连:大连理工大学,2012.

[15]卢立晖.铝/钢异种金属脉冲旁路耦合电弧MIG熔钎焊方法及机理研究[D].兰州:兰州理工大学,2012.

Laser welding-brazing characteristics of dual-phase steel DP590/Al alloy 6061

DENG Fengyu1,TAN Caiwang1,2,MENG Shenghao1,LI Guoxin3,ZHAO Hongyun1,Feng Jicai2

(1.Shandong Provincial Laboratory of Special Welding Technology,Harbin Institute of Technology at Weihai,Weihai 264209,China;2.State Key Laboratory of Advanced Welding and Joining,Harbin Institute of Technology,Harbin 150001,China;3.Kunshan Baojin Laser Welding Co.,Ltd.,Kunshan 215324,China)

Fiber laser welding-brazing of 1.2 mm-thick cold-rolled dual-phase steel DP590 and 1.5 mm-thick Al alloy 6061 with fluxcored wire Zn-2%Al was performed in butt configuration.Effects of welding parameters such as bridge gap and laser beam offset on the microstructure and properties of joints were investigated.The results indicated that the suitable process parameters were the bridge gap of 1mm with no offset of laser beam and bridge gap of 0.75 mm with offset toward Al alloy within 1.2 mm.The maximum tensile strength could reach 275.7 MPa,88.37%of that of the base metal Al alloy.Fracture location was in heat affected zone of Al alloy in this case.The tensile strength could always surpass 220 MPa with offset toward Al alloy within 1.2 mm.And the thick of the intermetallic of best joints in this research was below 1μm.

Al-steel joint;laser welding-brazing;welding characteristics;mechanical properties

TG456.7

A

1001-2303(2017)09-0012-06

10.7512/j.issn.1001-2303.2017.09.03

本文参考文献引用格式:邓枫昱,檀财旺,孟圣昊,等.DP590双相钢/6061铝合金激光熔钎焊工艺特性研究[J].电焊机,2017,47(09):12-17.

2017-05-16

国家自然科学基金资助项目(51504074);昆山市科技计划(订制储备一批科技成果KD1050)

邓枫昱(1995—),女,学士,主要从事铝钢异种材料激光焊接的研究工作。E-mail:15933281069@163.com。