油船装货过程液舱油品蒸发的数值研究

张 乾,卢金树,邓佳佳,朱 祥,陈 云,石敦章

(1.浙江海洋大学船舶与机电工程学院,浙江舟山 316022;2.浙江海洋大学港航与交通运输工程学院,浙江舟山 316022;3.舟山博睿船舶科技开发有限公司,浙江舟山 316000)

油船装货过程液舱油品蒸发的数值研究

张 乾1,卢金树2,邓佳佳2,朱 祥2,陈 云2,石敦章3

(1.浙江海洋大学船舶与机电工程学院,浙江舟山 316022;2.浙江海洋大学港航与交通运输工程学院,浙江舟山 316022;3.舟山博睿船舶科技开发有限公司,浙江舟山 316000)

虽然近年来部分油船安装了VOCs回收系统使得油船在装货过程中VOCs排放量减少,但是油船仍是VOCs排放的主要来源。VOCs排放到空气中不但使优质油品浪费,而且还时刻威胁着装载过程的安全,因此控制VOCs排放是解决问题的关键。本文针对油船装货过程中液舱内油品的层流形态,基于扩散传质模型与扰动能理论提出一种蒸发模型,通过对Fluent的二次开发将该模型与VOF(Volume of Fluid)多相流模型及输运模型结合,研究油船装货过程中装货速度产生的扰动能对液货舱油品的蒸发影响。结果表明:数值模拟结果与模型试验一致性良好,验证了蒸发模型的准确性;同一装载率下,装货速率越大,产生的扰动能越大,蒸发速率越大;液货舱油品蒸发大致可分为0-5%、5%-20%及20%-95%三个阶段。此次研究可以为油船装货过程控制液货装载速度减少油品蒸发提供理论依据。

油船;液货舱;蒸发模型;数值模拟

VOCs(挥发性有机化合物)是油品蒸发产生的主要成分[1],在油船装货作业过程中,VOCs极易排放至空气中,不仅造成大气污染和油品轻质成分的浪费[2],还时刻威胁着装货作业的安全性。针对油品蒸发的研究,最初是MACKAY与MATSUGU基于经典水蒸发理论和实际生产中获得的数据提出的半经验油品蒸发公式[3],并指出在非限制空间中油品蒸发速率与气液界面风速、液面直径以及Schmidt数成正比。考虑到环境因素的影响,STIVER等人在此基础上提出的新的油品蒸发模型[4,5],新模型适用性及准确性都有所提高,但由于油品属于混合物,组分复杂,其蒸发更是复杂,新的蒸发模型在油品蒸发早期尚可使用,研究后期偏差极大。针对油品中的单一成分或者多种成分进行研究获得传质模型[6,7],对油品复杂成分的蒸发没有适用性,其原因是油品中的轻质成分更易蒸发出来,在外界的扰动下轻质成分蒸发的更快。针对限制性空间的油品蒸发,一般是基于扩散理论进行推导[8-10],在获得油品蒸发的成分及各成分性质的基础上,通过加权等数学方法将混合气作单一成分处理并采用混合气的综合物理性质(如扩散系数,密度等)[11,12],目前多数学者已采用这种方法建立传质模型和处理蒸发气体[9,13],但忽略了流体流态(层流)影响。笔者针对油船装货过程中液舱内油品的层流形态,采用现有的扩散传质模型与扰动能理论建立油品蒸发模型,并通过数值模拟研究装货过程装货速率产生的扰动能对油品蒸发的影响,为油船作业通过控制装货过程中装货速率减小油品的蒸发,降低海上油品储运风险和减小油品蒸发损耗提供科学的决策依据。

1 油船装货过程的蒸发模型

油品蒸发复杂,其复杂的组分因其流态不同,蒸发速率有很大区别。一般浮顶罐收油流速较快,罐内油品为湍流,而油船装货过程中液舱进油口处流速一般较小,进入液舱开阔区域后油品流速更低,液舱内油品一般处于层流,局部介于层流与湍流的过渡状态。对于湍流状态情况下的油品蒸发,黄维秋[13]等人采用的是扩散传质模型与RNGk-ε湍流模型,其充分利用了RNGk-ε湍流模型中的油品低雷诺数的粘性公式以及为油品耗散增加的传输方程(式1及式2),这为油品的湍动能与传质速率及扩散速率建立了联系,但对高粘性低雷诺数的层流油品蒸发该方法不再适用。

式中μeff和μ分别为有效动力粘度和动力粘度,pa·s;Deff与Di分别是湍流有效扩散系数和扩散系数,m2/s,Di仅与物质种类、温度等有关;Sct为紊流施密特数.本文选取舟山海域最有代表性的油船液货舱为研究对象,并依据限制性空间油品蒸发的研究[14]引入装货过程中的对流扩散方程,见式(3)。

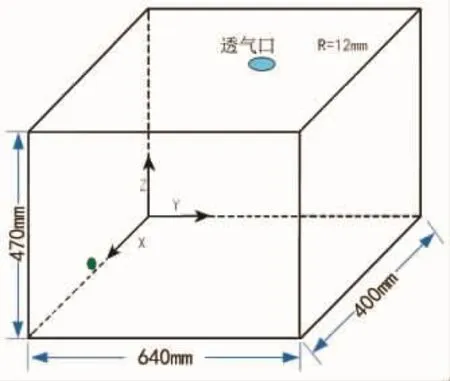

式中c为油气体积分数浓度;W为气液界面对流速度,W=Q/t,Q为油品装载速率,m3/s。Dm、Dn分别为有效扩散系数、未定扩散系数,m2/s。式(3)说明限制性空间油气扩散由物质自身扩散系数与未定扩散系数决定,这里定义两系数的共同作用为层流有效扩散系数Deffe,即Deffe=Dm+Dn,Dm仅与液货种类、温度等有关,Dn与单位体积扰动能及物质动力粘度相关,即Dn=f(Te,μ)。油舱的单位体积扰动能见式(4)。

式中Q为油品装载速率,L/min;A0为进口处横截面积,m2;从对流扩散方程(式3)中可以得出限制性空间中油气的有效扩散系数:

对比式(2)与式(5)以及两式中的参数可以发现,湍流状态下的有效扩散系数Deff与湍流动能、湍流有效动力粘度相关,层流有效扩散系数Deff与扰动能、动力粘度相关。事实上,油船装货过程中由于油品粘度较大,装货产生的扰动能对油品蒸发及油气的扩散作用明显,笔者基于式(1)、式(2)及数学关系定义:

式中Sc为层流施密特数;Te为单位体积扰动能,J/(m3·s)。扩散传质模型(式7):

式中 S 为传质通量,kg/(m2·s);Cs为饱和油气质量分数;A 为气液界面面积,m2;ρg为油气密度,kg/m3,油船装货过程中有效扩散系数如式(8)所示,蒸发模型的传质通量见式(9)。

2 数值试验设计

2.1 数值模型建立及网格划分

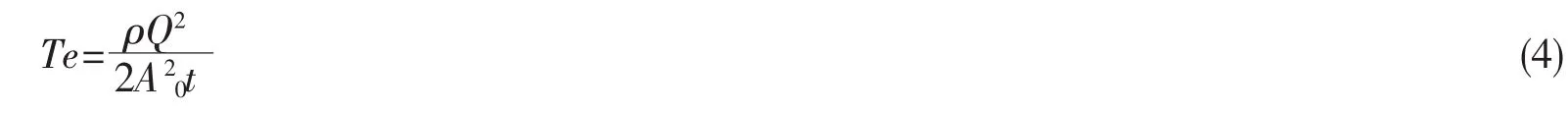

综合现有油船液货舱结构尺寸资料,选取长25.7 m、宽为16.1 m、深为18.9 m、容积约为7 820 m3的液货舱,为便于验证数值模拟的准确性,结合文献[14]按照相似准则建立长0.64 m、宽0.4 m、高0.47 m的数值模型舱。模型舱进口直径0.008 m,出口半径为0.012 m,采用ICEM软件划分网格,如图3所示。

图2 液货舱物理模型Fig.2 Cargo tank physical model

图3 网格划分Fig.3 Mesh arrangement

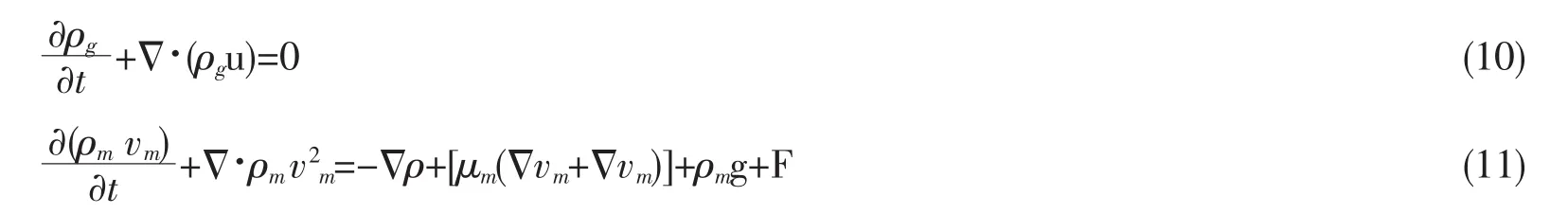

2.2 流场控制方程

油船装货过程中液货舱用到的流场控制方程如下:

连续性方程与动量守恒方程分别见式(10)和式(11)。

式中:ρm混合物密度为气组分 i的体积分数,ρi为 i组分密度,kg/m3;vm为质量平均速度为混合物动力粘度,pa·s;μi为 i组分动力粘度,pa·s;g 为重力加速度,m/s2;流体质点所受体积力F如式(11)所示。

气相区组分输运标量方程如式(13)所示。式中Deff、S分别由式(8)和(9)计算。

由于液舱油品的流动属于层流或者介于层流与湍流之间的流态,经过多次试验表明,层流模型更为合理。为提高计算精度,VOF模型气液界面处采用B样条插值函数进行光顺处理[15],通过Fluent用户自定义在气液界面处指定一层始终处于饱和的油气质量源项,油气向上部扩散时,饱和油气体积分数层以扩散方式进行补充。

2.3 初始条件及边界条件

初始条件:油舱内无油气和油品,仅有空气,压力为初始压力为0.101 325 MPa。

边界条件:根据文献[14]的边界条件,数值试验进油口采用速度进口,透气口处采用压力出口;文献[14]试验过程中环境温度近乎不变油舱静止,故数值试验中温度对传质及油气运动影响恒定,油舱始终处于静止状态。

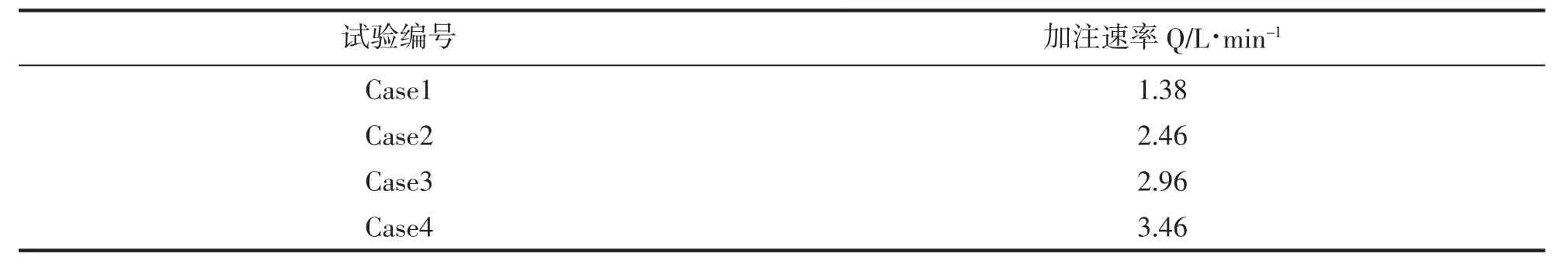

为验证蒸发模型的正确性,本文根据文献[14]模型试验数据设置了4组数值模拟试验,采用模型试验结果作为验证数据,数值试验进口速度参数如表1所示。

表1 进口速度Tab.1 Filling rate

3 数值模拟验证及分析

3.1 数值模拟验证

数值模拟结果与文献[14]模型试验数据对比,如图4所示。

图4为数值模拟与模型试验透气口油气浓度变化曲线,从图中可以看出数值模拟结果与模型试验数据吻合性较好,验证了数值模拟的正确性,同样验证了油船装货舱内油品相变模型。

3.2 数值模拟结果分析

图5为装货作业过程中油舱透气口油气浓度随装载率变化曲线,其中油船液舱装载率K是指装入液舱的油品体积与舱容积的百分数。

从图中可以看出,相同装载的情况下,装货速率越大蒸发速率越大,从式(4)、(8)和(9)可以看出,装货速率越大,单位时间产生的单位体积扰动能越大,油气有效扩散系数越大,气液传质通量越大,蒸发速率越大。在整个装载作业过程中,蒸发率先迅速增大后迅速减小,最后趋于平稳的过程,从式(9)可以得出,在装货初期(装载率小于5%)由于气液界面油气浓度差较大、气液界面面积迅速增大,加之扰动能较大,油气蒸发速率急剧升高;在装货中期(装载率大于5%小于20%),由于油气的累积,气液界面油气浓度升高,浓度差减小,气液界面面积基本不变,加之扰动能稍微减小,蒸发率迅速减小;装货后期(装载率超过20%),蒸发率平稳下降,这是因为气液界面油气浓度差仍在减小,单位扰动能由于装入的油品量增加而减小,因此蒸发率缓慢减小。

图4 数值模拟结果验证Fig.4 Validation of numerical simulation results

图5 不同装载率下油品蒸发速率Fig.5 Evaporation rate of oil in different loading ratio

4 结论

针对油船装货过程中液舱内油品的层流形态,基于扩散传质模型与扰动能理论建立了油品蒸发模型,模拟了装货速率产生的扰动能对油品蒸发的影响,并用模型试验数据进行了验证,结果表明:

(1)蒸发模型能够准确的描述油船装货过程中液舱油品层流形态的蒸发;

(2)同一装载率下,装货速率越大,产生的扰动能越大,蒸发速率越大;

(3)液货舱油品蒸发大致可分为0-5%、5%-20%及20%-95%三个阶段。

该研究能够为为油船作业过程中控制装货过程中装货速率减小油品的蒸发,降低海上油品储运风险和减小油品蒸发损耗提供科学的决策依据。

[1]TAMADDONI M,SOTUDEH-GHAREBAGH R,NARIO S,et al.Experimental study of the VOC emitted from crude oil tankers[J].Process Safety&Environmental Protection,2014,92(6):929-937.

[2]MIHAJLOVIC˙M,JOVANOVIC˙M,PEŠIC˙R,et al.Volatile organic compounds(VOC)policy innovation in petrochemicals river barge transportation[J].Journal of Cleaner Production,2016,112:1 559-1 567.

[3]MACKAY D,MATSUGU R S.Evaporation rates of liquid hydrocarbon spills on land and water[M].The Canadian Journal of Chemical Engineering.1973:434-439.

[4]STIVER W,MACKAY D.Evaporation rate of spills of hydrocarbons and petroleum mixtures[J].Environmental Science&Technology,1984,18(11):834-840.

[5]YANG W C,WANG H.Modeling of oil evaporation in aqueous environment[J].Water Research,1977,11(10):879-887.

[6]BANERJEE R.Turbulent conjugate heat and mass transfer from the surface of a binary mixture of ethanol/iso-octane in a countercurrent stratified two-phase flow system[J].International Journal of Heat&Mass Transfer,2008,51(25):5 958-5 974.

[7]GALEEV A D,SALIN A A,PONIKAROV S I.Numerical simulation of evaporation of volatile liquids[J].Journal of Loss Prevention in the Process Industries,2015,38:39-49.

[8]HASSANVAND A,HASHEMABADI S H,BAYAT M.Evaluation of gasoline evaporation during the tank splash loading by CFD techniques[J].International Communications in Heat&Mass Transfer,2010,37(7):907-13.

[9]HASSANVAND A,HASHEMABADI S H.Direct numerical simulation of interphase mass transfer in gas-liquid multiphase systems[J].International Communications in Heat&Mass Transfer,2011,38(7):943-50.

[10]DATE A W.Convective Heat and Mass Transfer[M].McGraw-Hill,2014.

[11]赵晨露,黄维秋,钟 璟,等.外浮顶罐油气泄漏的数值模拟[J].化工学报,2014,65(10):4 203-4 209.

[12]黄维秋,王兆利,纪 虹,等.汽油装罐油气扩散排放的实验测定及数值模拟[J].化工学报,2016,67(12):4 994-5 005.

[13]王兆利,黄维秋,纪 虹,等.拱顶罐收油过程中油气扩散排放的数值模拟[J].石油学报,2017,33(2):371-378.

[14]卢金树,朱哲野,刘枫琛.限制空间装货过程中透气变化的晃荡效应[J].中国石油大学学报:自然科学版,2014(5):160-164.

[15]BRACKBILL J U,KOTHE D B,ZEMACH C.A continuum method for modeling surface tension[J].Journal of Computational Physics,1992,100(2):335-354.

Numerical Study on Evaporation of Oil in Cargo Tank during Loading Process of Oil Tanker

ZHANG Qian1,LU Jin-shu2,DENG Jia-jia2,et al

(1.School of Naval Architecture and Mechanical-electrical Engineering of Zhejiang Ocean University,Zhoushan 316022,China;2.School of Port and Transportation Engineering of Zhejiang Ocean University,Zhoushan 316022,China)

Although the emission of VOCs (volatile organic compounds)is slightly decreased from tanker during loading of oil tankers due to VOCs recovery plants have been installed on the tankers over the last twenty years,VOCs released from oil tank still is the main pollution resource,which not only makes the high quality oil be wasted,but also threatens the safety of loading process.A numerical simulation study was conducted by Fluent to explore effect of different disturbances on oil evaporation.A new model based on mass transfer was proposed to describe the oil evaporation of the liquid-gas interface and the VOF methodology was applied to the tracking of gas-liquid interface.There is a good agreement between the experimental and nu-merical simulation data of cargo ventilation outlet,the accuracy of the evaporation model is verified.Based on the simulation results,it was found that evaporation rate and the disturbance was related in the same loading ratio.The evaporation rate of oil can be predicted according to the disturbance caused by loading speed.Therefore,the evaporation of oil can be reduced by adjusting the loading rate;Oil evaporation of cargo tank can be roughly divided into three stages:0-5%,5%-20%and 20%-95%.This work is helpful for engineers to decide on an appropriate strategy to control VOCs emission during loading operation.

oil tanker;cargo tank;evaporation model;numerical simulation

TE 832;TE 988

A

2096-4730(2017)04-0368-05

2017-06-26

浙江省自然科学基金项目(LY18E090008);舟山市科技局项目(2016C12010)

张乾(1990-),男,安徽利辛人,硕士研究生,研究方向:船舶安全与污染控制.E-mail:A1605710898@126.com.