化学堵漏工艺技术优化及推广

冯 帅,张虎平,程 康,马春晖,李陈若琪

(中国石油长庆油田分公司第四采油厂,陕西靖边 718500)

化学堵漏工艺技术优化及推广

冯 帅,张虎平,程 康,马春晖,李陈若琪

(中国石油长庆油田分公司第四采油厂,陕西靖边 718500)

通过套损井地质特征研究,优化化学堵漏封堵液体系及化学堵漏施工工艺,延长套损井产能恢复有效期,形成适应不同区块套损井化学堵漏工艺技术。主要包括,(1)套损段地质特征研究,分析套损井化学堵漏难点及应对技术措施;(2)针对不同区块,开展套损井化学堵漏封堵液体系性能优化研究,提高化学堵漏封堵效果;(3)施工工艺及施工参数优化。

化学堵漏;地质特征;技术难点;工艺参数优化

自2012年,靖安油田白于山区块开始出现套破现象,套破后日产液明显增加,日产油迅速降低,含水明显升高,封隔器隔采失效后日产油基本为零,含水达100%,严重影响了单井产量。2016年在靖安油田白于山区块试探性开展了套损井化学堵漏试验,取得了一定的效果。为了进一步提高化学堵漏效果和成功率,开展了套损井套破段地质特征研究及化学堵漏封堵液体系研究,以提高化学堵漏效果,恢复单井产能。

1 套损井套破段地质特征研究

1.1 B区块套损井套破段地质特征

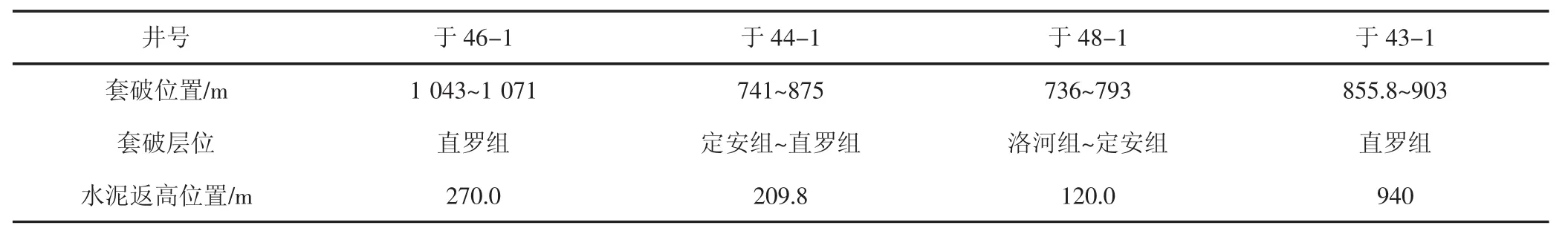

依据套损井工程测井及封隔器试压找漏情况,B区块套破段分上部套破段和下部套破段。B区块上部套破段一般在700 m~1 100 m(见表1)。

表1 B区上部套破情况统计表

依据套损井工程测井及封隔器试压找漏情况来看,白于山区块上部套破段均在动液面以上的位置,以外部腐蚀为主,集中在洛河组~直罗组。有以下特征:

(1)地层压力低,井筒内欠液量大;

(2)易产生漏失,漏失速率约3 m3/h,漏失类型一般为裂缝性漏失;

(3)部分井139.7 mm套管环空封隔失效;

(4)地层吸水指数大,300 L/min压力小于3.5 MPa。

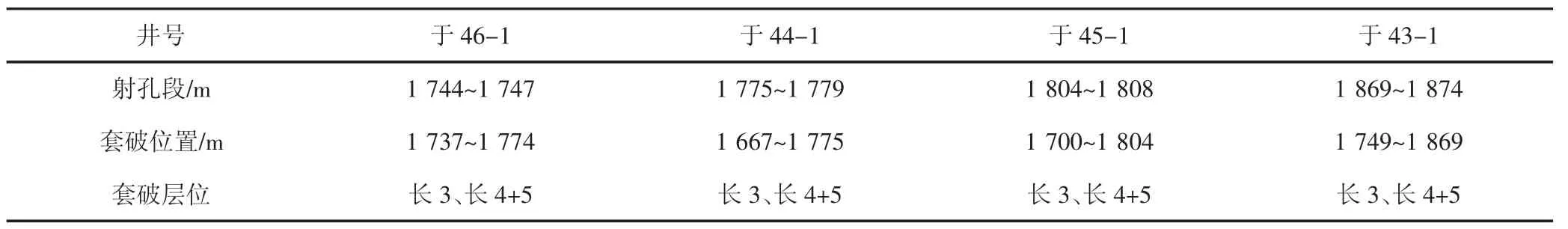

下部套破段地质特征:B区块目的层为长4+5,下部套破段一般在射孔段顶界以上120 m至射孔段,主要有以下特征:

(1)地层压力偏低,井筒液面未满;

(2)漏失类型一般为渗透性漏失;

(3)套破段与射孔段套管环空部分连通;

(4)地层吸水指数偏大,300L/min压力一般为5 MPa~8.0 MPa(见表2)。

1.2 D区套损井套破段地质特征

D区目的层一般为长2层,套损井套破段一般在下部,射孔段以上连续线状腐蚀套破,套管腐蚀段长,一般为150 m~300 m,主要特征为:

(1)地层渗漏率较低;

(2)套破段紧连射孔段;

(3)地层吸水指数低,300 L/min压力一般为9.5 MPa~12.0 MPa(见表3)。

表2 B区下部套破情况统计表

表3 D区套破段情况统计表

该区块大部分套破井套破段较长,其中田23-1井在 1 195.92 m~1 199.67 m、1 206.87 m~1 225.66 m、1 228.94 m~1 472.00 m井段套管普遍存在严重腐蚀,套管存在多处穿孔(射孔段1 472 m~1 477 m)。

2 套损井化学堵漏难点分析

B区块套损井上部套损段地层承压能力低,漏失速度快,常规封堵液进入地层后难以有效憋压候凝;上部地层易出水,封堵液体系候凝过程中易遭受地层水的侵入,易导致封堵效果不佳;下部套破段对应地层压力不同,封堵液难以均匀分布地层中,导致局部封堵效果较差[1-3]。

D区套损井套管腐蚀穿孔多为线状腐蚀,且套破段较长,地层吸水指数较小,给化学堵漏带来了以下难点:套破段在下部,与射孔段较近,挤封液体可能从环空进入射孔段;地层吸水指数小,套破段较长,挤封压力高。

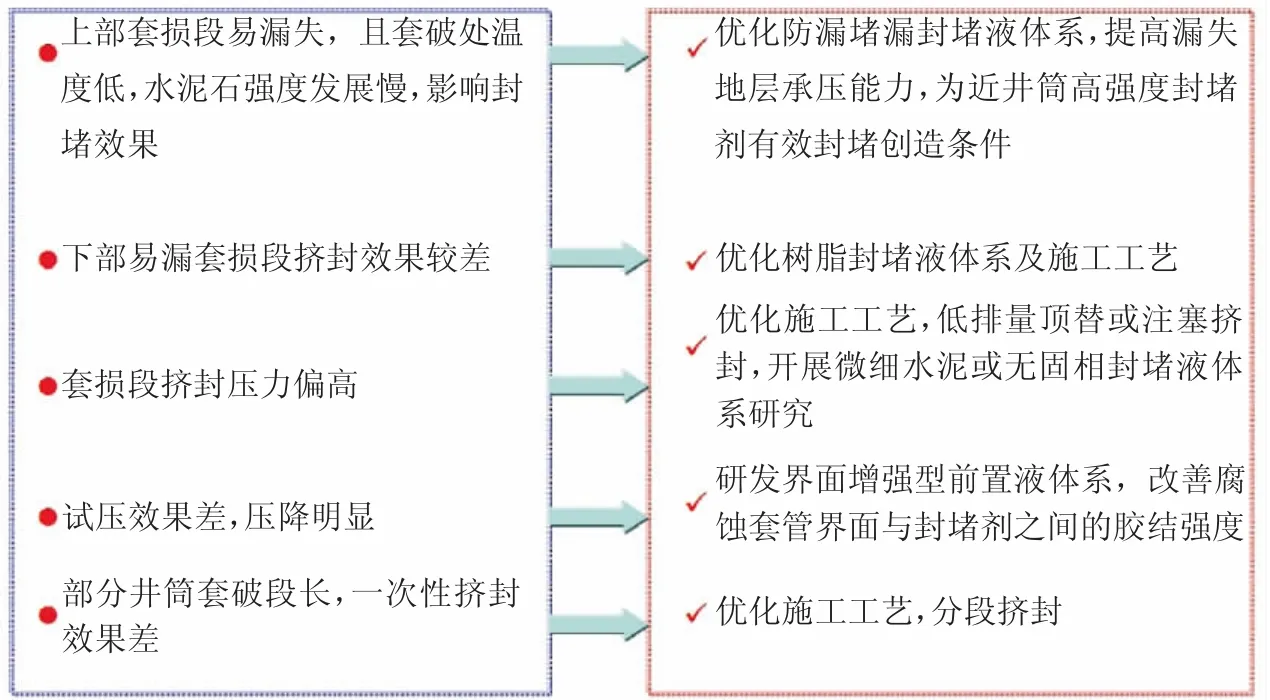

针对以上难点,为了提高套损井化学堵漏效果,优化应用了以下措施(见图1)。

图1 优化应用措施

3 化学堵漏封堵液体系优化研究

3.1 防漏堵漏封堵液体系研究

针对易漏套损段,开展了防漏堵漏封堵液体系研究,防漏堵漏封堵液体系是以减轻堵漏剂DL-2(由空心微珠减轻材料、可变形弹性防漏堵漏材料、短纤维、强度激活剂组成)及水化凝胶材料为主附加封堵液外加剂组成[4-8]。

主要特点:密度 1.40 g/cm3~1.45 g/cm3,密度低可减小对漏失地层的压力;低失水≤30 mL(6.9 MPa/30 min),防止体系快速脱水出现闪凝现象,保障封堵液体系挤注过程中的安全。防漏堵漏功能,可一定程度上提高渗透型地层和裂缝型地层承压压力。

3.2 微细水泥封堵液体系研究

针对挤注压力较高、地层吸收能力较弱的套损段,开展了维系水泥浆体系研究。常规G级油井水泥颗粒大部分分布在100 μm~150 μm,难以穿透小于0.4 mm的裂缝及小于10/20目的砾石填充层。微细水泥颗粒大小主要分布在1 μm~15 μm,能够通过常规G级油井水泥不能到达的缝隙。

主要特点:稠化时间可调:80 min~400 min;流性指数:n>0.55;稠度系数:K<0.50;渗透率:0.009 mD。

3.3 无固相封堵液体系研究

针对套破段渗透率非常低的地层,固体颗粒无法进入地层,只能在表面形成一层附着物,固化后抗压强度偏低,且钻塞过程中易被破坏,无法有效承压。针对这一问题,开发了无固相封堵液体系。

无固相封堵液体系是由纯液体材料组成,不包含固体颗粒材料,由基体材料、交联固化剂、稀释剂组成。

主要特点:抗压强度:28.4 MPa;流性指数:n=0.93;稠度系数:K=0.18;稠化时间:20℃~80℃范围内稠化时间可调,直角稠化;渗透率小于0.001 mD。

4 化学堵漏界面增强型前置液体系研究

结合实际情况,室内设计了模拟腐蚀后的套管与水泥石的胶结强度测试装置,通过对比表面腐蚀过的钢材棒与不同前置液处理过的钢材棒与水泥石的胶结强度判断前置液体系界面增强效果(见图2)。

图2 胶结强度测试示意图

界面增强型前置液体系主要由有机弱酸与阻垢剂组成。将腐蚀后的钢棒放入界面增强型前置液中浸泡24 h取出,放入胶结强度模拟测试装置中进行测试。

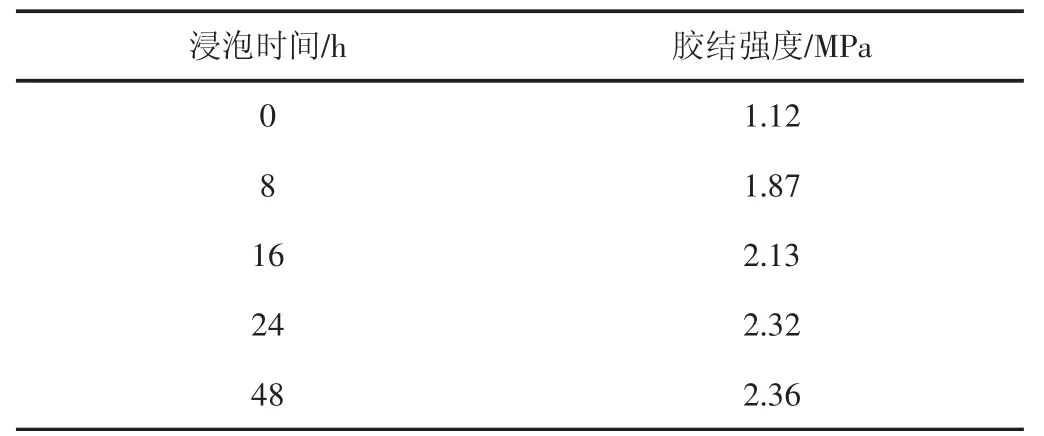

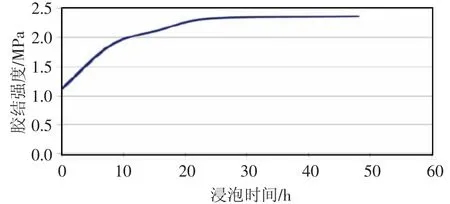

表4 胶结强度变化统计表

图3 胶结强度变化曲线

实验结果表明:经过界面增强型前置液浸泡24 h后,胶结强度明显增强,胶结强度提高了107%(见表4,图3)。

5 化学堵漏施工工艺技术研究

5.1 下光油管关井憋压侯凝工艺

下光油管关井憋压候凝工艺主要用在地层吸水指数高的套损段,其工艺流程一般为:

(1)在套损段底部打桥塞填砂至套破段底部以下20 m~30 m;套损段较长的实施分段堵漏。

(2)下油管+斜尖,注入化学堵漏封堵液后关井憋压候凝。

(3)起管柱,钻塞,试压,冲砂。

5.2 分段挤封工艺

分段挤封工艺主要用在套破段长(大于200 m),地层压力及吸水指数分布不均的套损段,其工艺流程一般为:

(1)填砂至套破段中部位置,原则砂面以上套破段的长度不超过200 m;

(2)下油管+斜尖至砂面以上套破段上部顶界以上200 m;

(3)循环,关环空,注入化学堵漏封堵液;

(4)顶替,关井候凝;

(5)钻塞试压,进行剩余套破段挤封。

典型井:本井工程测井后套破段较长(集中在射孔段以上400 m)、通过改进化学堵漏措施工序,进行分段堵漏,提高堵漏效果(见图4)。

图4 堵漏示意图

5.3 间歇挤封工艺

该工艺主要用在地层吸水指数较低的套损段,其工艺流程一般为:

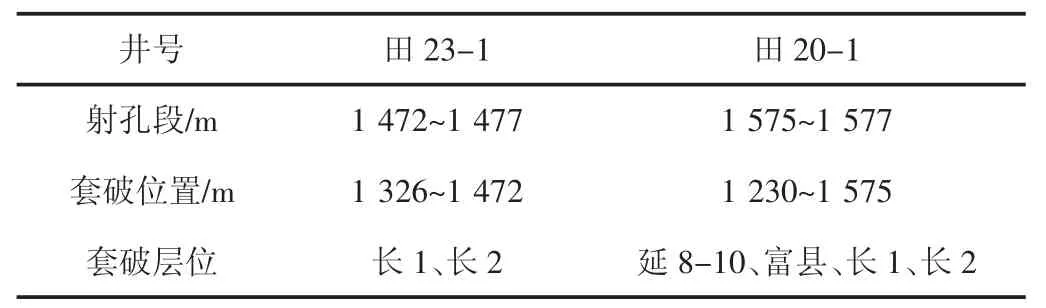

表5 2017年化学堵漏效果统计表

(1)在套损段底部填砂至套破段底界以下20 m~30 m;

(2)下油管+斜尖至套破段底界,关环空,注入化学堵漏封堵液;

(3)油管环空顶替;

(4)若挤封压力值较低,等停间歇顶替,每等停15 min~30 min挤注100 L~200 L直至起压明显,顶替完剩余顶替液;

(5)关井候凝,起管柱,钻塞,试压,冲砂。

6 现场应用情况

2017年,通过新的工艺优化及施工工艺调整,化学堵漏共施工5口井,措施有效率100%,措施后单井日产液含水率明显下降,措施后日增油5.5 t,累计增油1 342 t,措施有效期平均大于180 d(见表5)。

7 结论与认识

通过对套损井套损机理研究、地质特征研究、化学堵漏封堵液体系及配套施工工艺研究,结合以上两个区块套损井上的应用效果,总结如下:

(1)对套损段地层承压能力低的套损井,应结合防漏低密度封堵液体系进行挤封,提高挤封终了压力,保障挤封效果。

(2)化学堵漏界面增强型前置液体系,可加强胶结能力,有效防止地层水透过本体渗入井筒。

(3)形成的化学堵漏配套施工工艺可针对不同区域套损段地层情况进行选择,以提高化学堵漏封堵效果,降低施工风险。

[1]王仲茂.油田油水井套管损坏的机理与防治[M].北京:石油工业出版社,1994.

[2]姚洪田,王伟,边志家.套管损坏原因及修井效果[J].大庆石油地质与开发,2001,20(1):35-37.

[3]Zaitoun A,Kohler N,Bossie-Codreanu D,et al.Water shutoff by relative permeability modifiers∶lessonsfrom several field applications[C].SPE 56740,1999.

[4]刘元湛,杨培怡,张承翼,等.水泥浆体-集料界面的粘结强度[J].硅酸盐学报,1988,16(4):289-295.

[5]王任芳,李克华,戴彩丽.油田堵水剂及其新发展[J].钻采工艺,1998,(4):67-69.

[6]吴修宾,马文英,王福印.复合型高强度堵漏技术的研究与应用[J].钻井液与完井液,2002,19(6):101-103.

[7]吕开河,邱正松,魏慧明,李先锋,宋元森.自适应防漏堵漏钻井液技术研究[J].石油学报,2008,29(5):757-760.

[8]王立锋,王杰东,董恩琼,高峰.一种合成树脂堵漏材料在塔河油田的应用[J].钻井液与完井液,2012,29(3):88-90.

TE256.6

A

1673-5285(2017)12-0074-04

10.3969/j.issn.1673-5285.2017.12.019

2017-11-18

冯帅,男(1983-),采油工程师,2008年毕业于西南石油大学,学士学位,现就职于长庆油田分公司第四采油厂采油工艺研究所井下作业室,邮箱:10551157@163.com。