浅谈汽车驾驶室装配线改造及装配装置设计

摘要:汽车驾驶室种类多,结构差异大,生产任务重,如何满足其生产装配需要,一直是装配线设计的难点。本篇论文介绍了驾驶室内饰装配线改造以及装配装置的设计。

关键词:驾驶室装配线;改造;装配装置

1引言

驾驶室内饰装配是汽车装配的重要环节,汽车驾驶室种类繁多,结构差异大,生产任务量较重,目前大多数厂家都建立了单道板链式传动输送新型流水线,而原有的装配方式为人工手推式装配,工作效率低、成本高,且满足不了公司产品大批量生产装配的需要。为了解决这一问题,结合本公司的实际情况,我们改造布置了驾驶室内饰装配线,设计了驾驶室内饰装配装置。从2015年投产使用以来,该设备运行平稳,解决了公司大批量、多品种、高效率的装配需求。

2驾驶室内饰装配线改造任务书

2.1生产能力

轻型货车驾驶室年生产能力5万辆。

2.2主要设备

单道板式自动输送链、电动葫芦。

2.3线体配置

日光灯、气管配有快换接头、工艺看板。

2.4裝配装置

滚动式装配小车。

2.5使用范围

适应轻卡、专用车等驾驶室内饰件装配。

3装配线结构设计方案

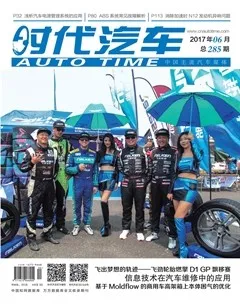

3.1驾驶室装配线布置

驾驶室装配线体总长度48m,为单道板链式自动输送线,装配线两侧布置了龙门架结构,线体两侧布置了气路,有快换接头,顶部安装有双排LEDH光灯,空中布置了环形轨道,驾驶室分装后由驾驶室内饰装配线转汽车装配线装配,将人机有效结合,实现自动化,缩短了转运工序,减轻了劳动强度,提高了装配效率。

3.2驾驶室装配装置设计分析

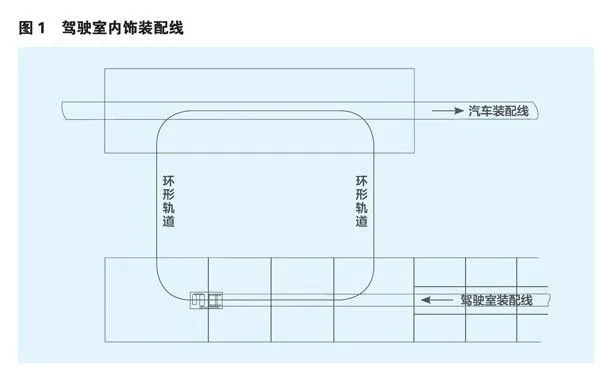

3.2.1内饰装配装置组成

此种驾驶室内饰装配装置,主要包括小车骨架1、万向轮2、转运托板3、牵引机构4、扶手5、后托撑6、定向轮5,前托撑7、定向轮8,其特征在于:小车骨架1前后焊装有牵引机构2,后部焊装有后托撑6,前部焊装有前托撑7,下部安装有万向轮2、定向轮8,以上所述的小车骨架1上有可前后左右调整的后托撑6、前托撑7,可供多种类驾驶室放置,小车骨架1上有定位孔,可将后托撑6、前托撑7锁固,安全可靠。

3.2.2内饰装配装置支撑方式分析

(a)选取的支点不能在装配线装配的位置,也不能影响其他零部件的装配,一旦不能避免,要想办法在驾驶室上线前下线后装配。

(b)选取的支点强度要好,避免造成支点变形、损坏,影响后续零部件的装配,同时也容易发生安全事故。

(c)支点选取不能小于4点,各支点位置要尽可能拉开。主要考虑驾驶室内饰装配特点,支点位置太小或太少,容易造成重心偏移,使驾驶室从支撑位置偏移,造成安全事故。

(d)要充分考虑操作者的装配位置,操作者进入驾驶室内是否轻松,装配高度是否合适,是否有足够的装配空间,要充分考虑操作者的需求和安全需求。

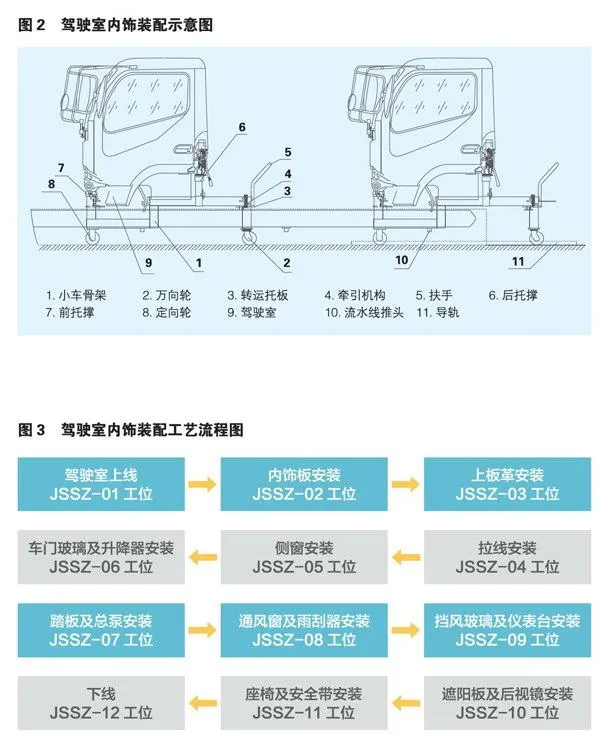

4驾驶室内饰装配工艺流程分析

4.1根据驾驶室项目建设质量目标和工艺目标,保证产品质量,共布置了12道工序,作为内饰装配工艺的设计依据。

5具体实施方式

根据驾驶室支撑点的位置,调整驾驶室装配装置的后托撑6、前托撑7,并通过定位孔用销轴锁固,然后借助扶手5推驾驶室装置上流水线辅助导轨11,待流水线推头10旋转到一定位置,与小车前部牵引机构4先接触,推动小车前进,待下一个流水线推头10旋转上来与后部牵引机构衔接,从而将驾驶室装置锁固于流水线上,可进行驾驶室内饰装配作业。驾驶室毛坯件可通过小车骨架1上的转运托板3由涂装车间转入装配车间。

6结语

此装配线在生产上已完全投入使用,通过此自动化装配线提高了衔接速度、增加了工作效率,更有利于节省工时,提高节拍,满足公司大批量、多品种的生产需求,同时对内饰装配工艺技术的提高也有很大的作用。