基于Moldflow的商用车高架箱上本体困气的优化

摘要:高架箱上本体作为商用车驾驶室内的储物总成的重要零件,其外观和力学性能直接决定着高架箱储物总成的使用寿命,在注塑阶段直接生产合格无缺陷的零件,将极大地延长高架箱总成的使用寿命。结合试模,通过Moldflow仿真模具热流道系统的顺序阀参数,改变高架箱上本体注塑模具热流道系统顺序阀的开启时刻,来改善高架箱上本体的困气缺陷,提升产品的注塑品质,延长其总成使用寿命。

关键词:高架箱上本体;Moldflow;填充分析;困气优化

1引言

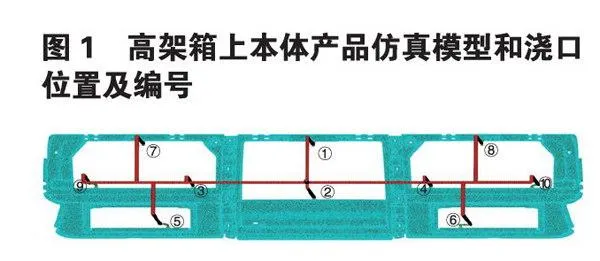

案例产品来自某型号商用车高架箱总成,产品仿真模型和胶口位置分布(如图),该产品尺寸为2140"657"262(nlm),结构上看左右对称,上下差异较大,该产品属于大件,试模封样时,每一件产品的报废都将引起材料的巨大浪费。产品现场试模使用热流道顺序阀启闭参数如表1。

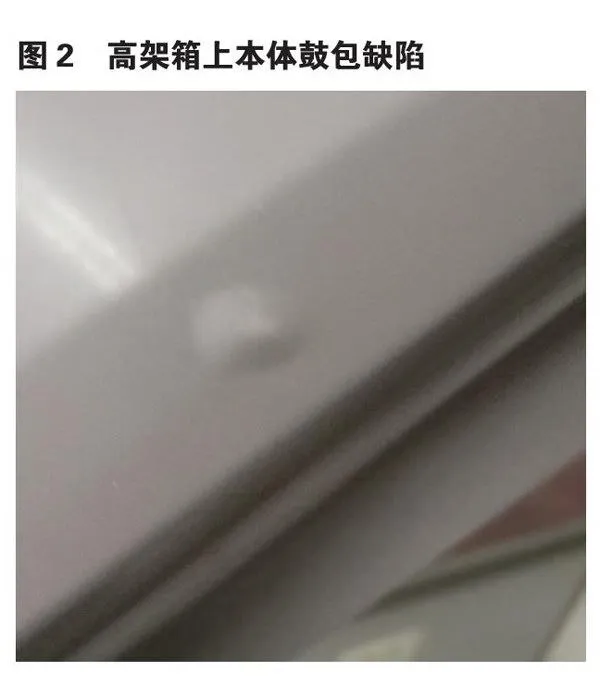

高架箱上本体模具回厂,试模验证封样过程中,产品出现了以下外观缺陷,从产品缺陷的外观看,产品表面隆起了一个圆圆的鼓包。为了判断该鼓包到底是什么原因造成的,我们将此缺陷区域从产品上用刀子裁出并剖开,得到的产品结果(如图2和图3),由此得知产品注塑时,模具腔体内部的空气无法顺利排除,从而造成了产品的困气。

2高架箱上本体困气的原因分析

在看到该产品缺陷后,我们组织技术人员对该产品的困气原因进行分析,经过一番讨论我们得出以下原因:a、产品注塑时排气不良,导致气体被包裹,当开模的时候,撤掉了注塑压力和保压压力,气体膨胀使得产品表面膨胀,形成凸起;b、模具上排气孔的位置分布不合理;c、模具设计缺陷,浇口位置不佳,浇口太细、多浇口排布不对称,模具冷却系统不合理;d、此处产品的厚度变化较大,厚壁产品表面冷却较快,中心冷却较慢,导致不均匀的体积收缩,进而在产品的厚壁处形成空洞;e、产品填充注塑顺序阀的控制时间有偏差,造成料流前锋的汇合位置与实际不符;f、注射速度过快,熔体受剪切作用分解;g、塑化过程过快,注射压力过小;h、产品截面壁厚差异大,壁薄处熔体迟滞流动,壁厚处熔体对型腔内气体进行包夹形成气穴。其中a属于材料因素,b-d属于模具方面的因素,e-g属于产品注塑工艺方面的因素,h属于产品自身在原始设计时的先天缺陷,分析完以上可能导致产品出现困气缺陷的原因,我们可以就以上的因素给出先后顺序的解决思路。

因为产品的数据冻结后,是不能再修改的,而材料也为主机厂自己制定的材料牌号,从这些角度考虑是无法优化的,而修改模具成本高,有时间延误,所以用仿真得到合适的顺序阀启闭时刻数据去指导生产进行试模,图2高架箱上本体鼓包缺陷改变产品填充顺序成为了最佳的选择。

通过Moldflow仿真分析原始注塑参数方案,找出注塑工艺的优化参数,找出合适的顺序阀启闭时刻,改变产品的填充顺序,将模具内的空气驱赶到模具特定的排气孔和排气槽处。该方法简单易行,只需要调整注塑模具热流道顺序阀启闭时刻参数即可,优化方案成本低,是首选的方案。综合以上方案的分析和选择,决定通过Moldflow仿真,优化高架箱上本体注塑模具热流道顺序阀的启闭时刻。针对本产品缺陷我们猜测可能是顺序阀的填充时间出现了问题,下面就使用Moldflow,结合高架箱上本体模具回厂试模的实际情况,通过仿真分析找出高架箱上本体困气的真正原因。

3高架箱上本体困气的仿真模拟

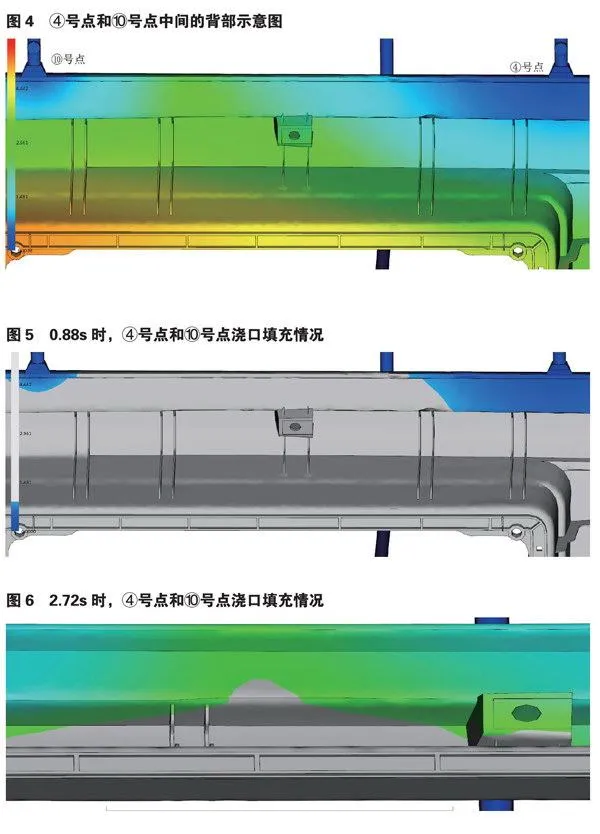

针对高架箱上本体困气的分析,该气泡位于产品的④号点和⑩号点的中间,产品背部有一个卡扣座,10根筋条结构,该部位的产品截面呈槽型钢的形状,且产品因为设计形状产生了造型的突变,背部结构如图4所示。

我们来分析该区域出现困气缺陷可能原因:1、因为该部位有卡扣座,④号点的顺序阀浇口在打开之后一直向前流动,经过卡扣座时,料流前锋一分为二,在卡扣座的前方位置重新汇合,加上产品的槽形状,是否会导致重新汇合的料流前锋汇合困气。分析:如果是该种原因导致的困气,在产品的其它位置也会因为该原因而造成困气,排查产品别的卡扣座附近,并没有困气,与产品对称分布的③号点和⑨号点的中间区域也没有困气,由此排除该因素。2、⑩号点的顺序阀封胶不严密,造成漏胶,从而导致⑩号点的顺序阀的打开启闭时刻失效,也就是说⑩号点的浇口变成了常开浇口,从而造成④号点和⑩号点的料流前锋困气。分析,因推断的原因需要仿真分uw8cN+kzgpXNPE6qXbY19D2irJzWWKO+qDSW71c0uFA=析,我们利用Moldflow进行分析,分析方案为:④号点和⑩号点同时打开,观察两个阀浇口料流前锋的汇合情况。

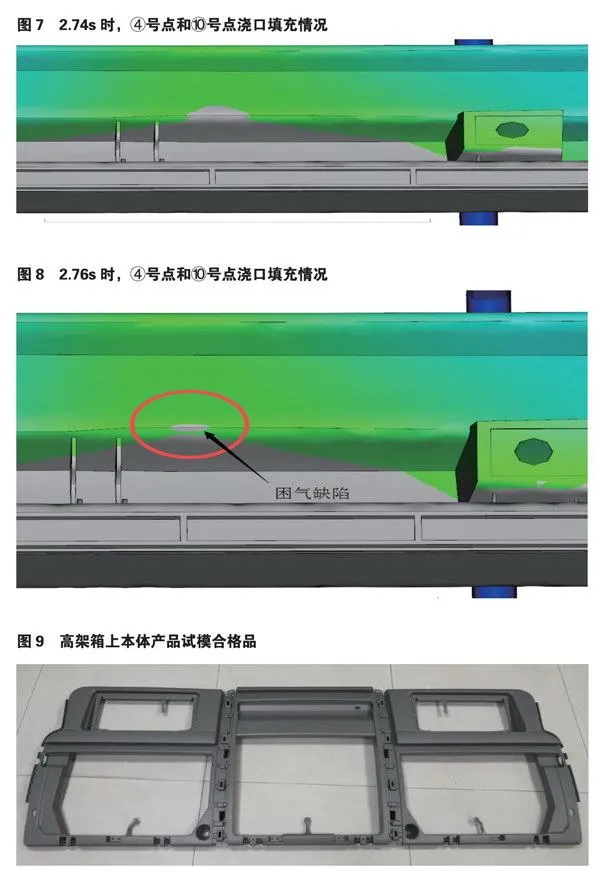

从图5中可以看到,0.88s时,⑩号点的浇口已经打开一段时间,材料的熔体以④号点和⑩号点的浇口为圆心,呈輻射状向周围区域填充,此时熔体的填充没有任何阻滞,正常流动状态,没有出现任何异常状况。

从图6中可以看到,2.72s时,④号点和⑩号点的料流前沿已经汇合,并且呈现一定的角度,从图中看,此时汇合角大约在60。左右,并且继续填充汇合,角度继续变大,此时刻的填充没有任何阻滞,正常流动状态,没有出现任何异常状况。

从图7中可以看到,2.74s时,④号点和⑩号点的料流前沿继续汇合,此时④号点和⑩号点的流动前沿开始呈现钝角角度,从图中看,此时汇合角大约在145。左右,并且继续填充汇合,角度继续变大,此时刻的填充没有任何阻滞,正常流动状态,但是料流前锋的位置开始出现两股速度加快的小尖脉冲前沿,熔体开始出现汇合困气的征兆。

从图8中可以看到,2.76s时,④号点和⑩号点的料流前沿继续汇合,此时④号点和⑩号点的流动前沿基本开始呈现平角角度,开始汇合成一股料流,从图中看,此时汇合角大约在170。左右,于2.74s时出现的两个小脉冲料流前锋迅速融合,熔体出现明显的困气缺陷,该缺陷位置与实际产品的困气位置属于同一个填充区域。因此可以判定该困气原因为④号点和⑩号点的料流前锋汇合不当,造成产品的质量缺陷,困气原因应该为⑩号点的顺序阀打开时刻不当。

4高架箱上本体困气的解决方案

通过以上仿真分析,我们认定了高架箱上本体困气缺陷是由于④号点和⑩号点的流动前沿汇合不当造成的,按照原定方案,产品的填充顺序为④号点填充到⑩号点的浇口附近,⑩号点才会打开,⑩号点出现提前打开的现象应为该点的顺序阀打开时刻不当,在明确了产品困气原因,根据仿真结果,在原来十号点打开时间4.6s的基础上推迟0.3s,即将原来⑩号点的工艺参数调整为4.9s。

在⑩号点顺序阀打开时间调整为4.9s后,再次进行试模,④号点和⑩号点之间的气泡消失,试模产品的结果能够达到质量部门封样的要求,实物如图9。

5结语

通过Moldflow仿真分析了高架箱上本体的填充流动过程,利用Moldflow的填充功能模块可以快速查找缺陷原因,并在仿真分析的基础之上快速完成产品的试模封样工作,减少了试模成本。