大吨位汽车起重机臂体焊接变形及控制

摘要:作为大吨位汽车起重机的关键结构,起重臂影响着它的起重性能。目前,起重臂的焊接变形是我公司面临的重大技术难题,它主要是由臂体两侧长焊缝的焊接及附属件的焊接造成的。臂体焊接变形量的大小直接影响吊臂的承载能力、结构的尺寸精度和外观。本文通过对起重臂焊接变形产生原因进行分析,总结出对起重臂焊接变形进行控制的几种方法。

关键词:汽车起重机;焊接变形;控制;矫形

起重臂是起重机最重要的工件之一,其占整机质量的15%-20%,并且起重机吨位的越大,起重臂所占质量比重会越高,因此起重臂的设计制造直接影响着起重性能。怎么保证起重性能并且减轻臂体重量,是设计臂体面对的关键问题。

目前,业内常采用方法有:臂体采用高强度材料,采用多边形甚至大圆弧替代四边形吊臂。以上两种方法能解决保证起重性能且减轻重量的问题,但也带来焊接变形难以控制的问题。以我司生产的50T汽车起重机椭圆形高强钢臂体举例,其采用BS700的钢材,下弯板部分为椭圆弧形,整体截面形状为U形。上下弯板之间纵焊缝长度大于10m。由于板厚较厚,焊缝采用多层多道焊。整个结构在焊接后出现了严重的内凹外鼓波浪形,严重影响了起重机的起重性能和外表美观。因此。因此,研究分析并控制焊接变形、焊后矫形迫在眉睫。

1臂体焊后变形类型

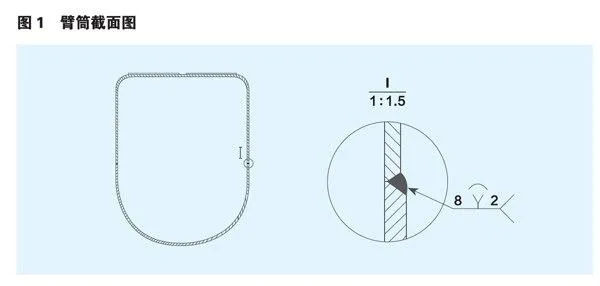

我司的50T起重机臂体结构截面如图1所示,焊后出现主要变形有波浪变形和扭曲变形同时还带有小的角变形和弯曲变形。这些变形会导致焊缝周围凸凹不平、臂体整体上下或左右弯曲以及臂体两端相对于中轴线扭斜。出现以上种种变形均会导致起重臂的安装、伸缩困难,以及载重时的稳定性。

2焊接变形影响因素

起重机臂筒焊接过程,由于臂筒焊缝长度较长,焊接过程实则是臂筒局部加热后冷却凝固的过程,在这个过程中,臂筒温度场不均匀,出现不均匀的膨胀和收缩,内部产生焊接应力导致不同发生变形。常见的焊接应力有纵向和横向两种。根据实践经验,产生变形的因素有以下几种。

2.1焊前材料内应力

组成臂筒的高强钢钢板钢板内部存在有未释放的内应力,在切割下料过程中钢板内部又会产生切割残余内应力,如果不进行内应力消除直接折弯,弯板内将会产生更为复杂的内应力,导致变形。

2.2上下弯板厚度不一

为了减轻臂体重量,上下弯板采用的不同厚度钢板,这样就会造成焊缝距离筒体截面形心有一定距离,这样会残生弯曲和扭曲变形。

2.3臂筒内空

在机械手焊接过程中,由于臂筒内空无支撑,在自身重量影响下,两侧焊缝往中间收缩形成弯曲变形。

2.4臂筒上零部件组焊顺序

起重臂筒体自动焊后,为了增强吊臂的局部强度及钢度,在筒体周围增加一些零部件件,例如如加强板、加强槽钢等,这些零部件件是由手工二保焊操作完成的,各个零部件的位置、焊接顺序直接影响起重臂的成形。所以良好的组对质量和合理的焊接顺序是控制起重臂焊接变形的最重要环节。

3控制起重臂变形的工艺方法

3.1焊前材料预处理

通过抛丸和轧制校平可以消除材料本身的氧化皮、铁锈和轧制内应力。因此原材料预处理顺序:抛丸一轧制校平—等离子切割一轧制校平一折弯。通过这个顺序,折弯后的旁弯量最大为15mm,通过锤击方法控制旁弯量在8mm左右。

3.2焊前采用反变形法处理

在组对上下盖板过程中,由于上下盖板焊缝处的旁弯位置不确定,完全保证严密的组对焊缝是几乎不可能的。为保证组对严密与组对电焊过程不变形,在臂筒空腔内部加入支撑杆,支撑杆间隔1000mm安放一个(直至所有零部件焊完以后再去除)。根据实践经验,撑杆长度要较臂筒内尺寸大5-8mm。通过这种反变形抵消焊接过程收缩量。加撑相对于不加撑臂筒变形小3-5mm。

3.3采用合理的工艺参数

合理的工艺参数是减少焊接应力和控制焊接变形的常用方法,对控制焊接变形有重要作用。针对该50T大臂的焊接,尽量采用热输入小的焊接方法,并且结合跳焊法、逆向分段退焊法等方法,可有效减小焊接变形;根据不同的材质、板厚、焊接位置和焊缝类型合理选用焊接工藝参数,尽可能将焊接电流控制在下限值,以减小热输入。

3.4采用合理的焊接顺序

合理的焊接顺序可以减小焊接变形:尽量采用先内后外、从中间到两端、先短后长、长焊缝同方向焊接的对称焊接方法,使工件受热均匀,减小焊接应力的产生。对于臂筒上面的零部件先拼焊再进行满焊,相较与不采取措施的臂筒焊接,起重臂弯曲变形量减小4-8mm,波浪变形量减小3-5mm。

3.5焊后矫正(内加千斤顶、外加液压机)

以上所有方法使用完以后臂体焊缝两侧仍然不可避免出现凸凹不平,罪域凸起来超过图纸尺寸要求的通过液压机加压校正,对于凹陷超过图纸尺寸5mm以上的,通过人工内置千斤顶,利用火焰加热(火焰加热温度不能超过450℃)构件延长的特性,等冷却以后再去除千斤顶防止其收缩的方法校正凹陷。最后,焊缝处的平面度能够保证在+2mm以内。

4结语

通过对大吨位起重机臂体焊接变形的原因分析,结合实践过程中对工艺方法的优化,可以知道:通过制定合理的工艺参数,安排合理的焊接顺序,以及焊后采用机械和火焰校正等方法,可以有效的控制焊接变形。