一种质检线工艺线平衡的改善方法

摘要:本文通过对质检线工艺线平衡的分析,提出了有效的线平衡改善方法,并进行了实际的应用验证,对于其他生产线的线平衡的改善具有一定的参考价值。

关键词:质检线;线平衡;改善方法

1引言

在现实生产过程中,为提高生产线的生产效率,降低作业强度,需要对现有的生产工艺流程进行优化。工艺线平衡的分析及改善是其中必不可少的环节,通过线平衡的改善可以达到消除工艺流程中的瓶颈工序,改善作业流程,实现生产线更大的利用价值。本文将对质检线的线平衡进行分析及改善。

2质检线工艺介绍

如图1所示,质检线负责对来料部品件进行品质检查,是品质管理的重要一环,对于整个生产的质量保证、质量控制有着举足轻重的作用。

质检线由包装、质检、封箱3个工序组成,包装工序负责对来料的包装状态、零件数量、信息等进行检查,质检工序负责核对Box标签上的零件号及零件名称、订单号、流水号、箱型与边界样本信息是否一致,封箱工序负责对质检之后的零件进行封箱并记录BOX上的信息。其中包装工序由6名员工分别独立完成相同的工作,质检工序有1人,封箱工序有2人共同完成。

3质检线线平衡分析

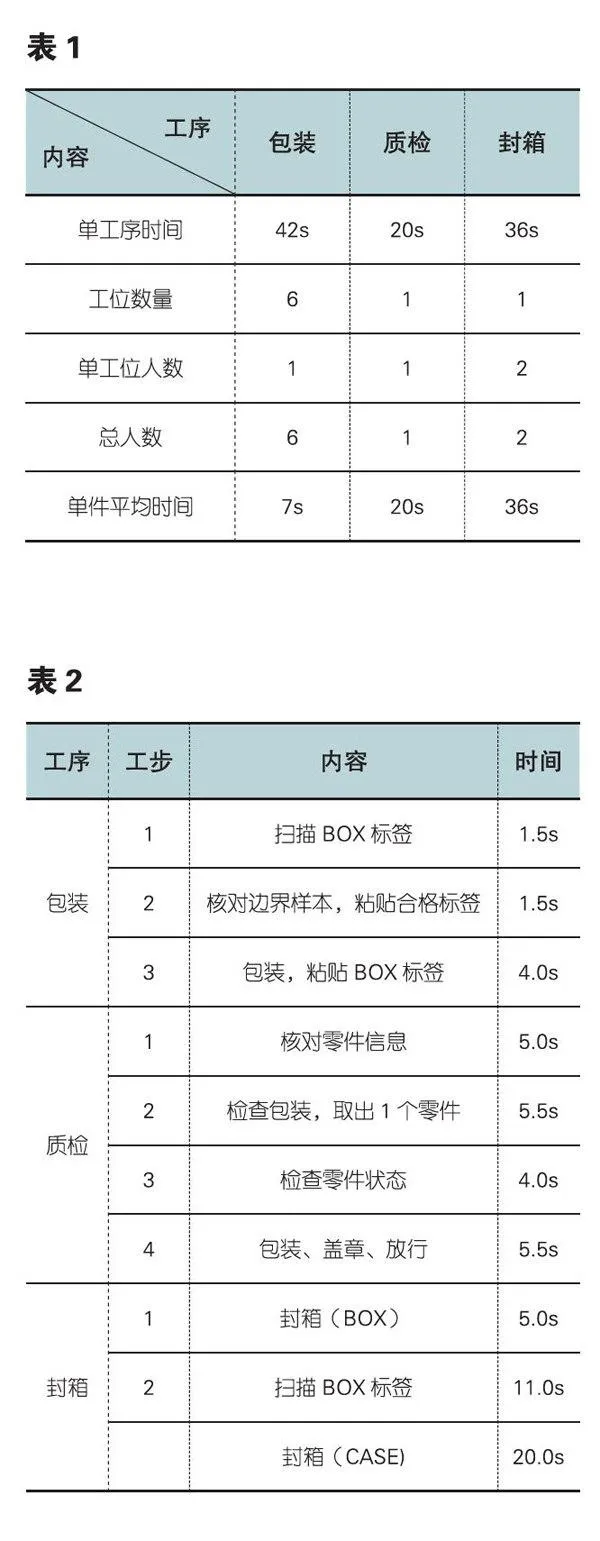

根据现场实际测量,每个工序的作业时间如表1所示。

由上表数据可知,节拍时间为36s,共需作业员9人。用时最短的工序为包装工序,仅为7s,用时最多的工序为封箱工序,为36s,为整个流程的瓶颈工序。

为直观的了解每个工序的完成时间,按工程步骤顺序列出表2的信息。

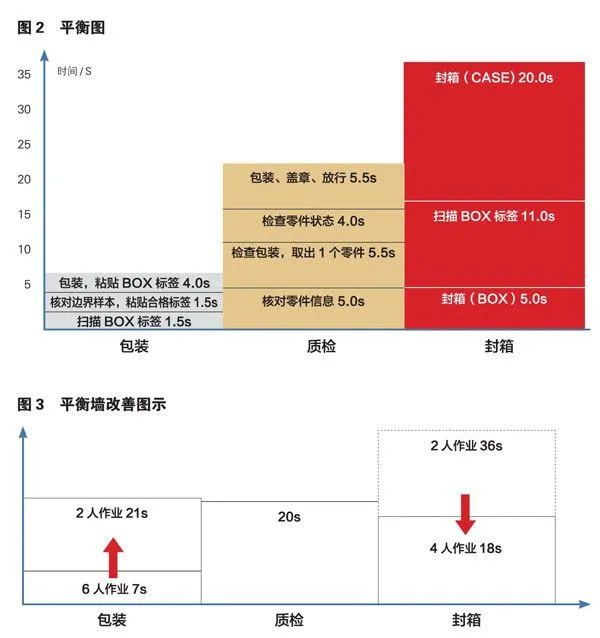

根据对每个工步的实际用时绘制平衡图如图2所示:

在质检线的三个工序中,封箱工序的节拍时间为包装工序的5.14倍,因此确定封箱工序为流程的“瓶颈”,它限制了质检线工艺流程的节拍时间,并且影响到了包装及质检工序的能力最大化发挥,导致大量半成品在质检线积压,影响了设备利用率,需对质检线线平衡进行改善。

4质检线线平衡改善

生产线的工艺线平衡改善是消除瓶颈工序的重要手段之一,它可以提高生产效率,减少节拍时间,提高生产节拍,使生产线实现一个流程的状态。

通常情况下,改善工艺线平衡的方法较多,例如通过在瓶颈工位加大人力和设备的投入,减少瓶颈工序时间;将瓶颈工序的冗余作业内容进行分解,增加工序或将各工序作业内容进行平衡;减少节拍富余工序的人力和设备投入等。

由质检线工艺布局可知,包装工序有6个工位,导致单件时间仅有7s,封箱工序1个工位,有2人共同完成,单件时间为36s,因此可以通过增加封箱工序的作业人员数量,减少包装工序的作业人员数量来改善线平衡状态。

如图3所示,包装工序作业人员由6人减少为2人,封箱工序作业员由2人增加为4人,工序时间如表2所示,整个工艺流程节拍时间为21s,共需作业人员7人。5改善效果对比

改善前:

平衡率=(各工序时间总和/(工站数+瓶颈工序时间))+100%=(∑ti/(工站数*CT))*100%=(7s+20s+36s)/(3*36)*100%=58.33%

作业人员共计9人。

改善后:

平衡率=(各工序时间总和/(工站数+瓶颈工序时间))+100%=(∑ti/(工站数*CT))*100%=(21s+20s+18s)/(3*21)*100%=93.65%

作业人员共计7人。

6结语

在目前的制造企业发展中,低成本、高效益、高质量是所有制造企业发展过程中的追求目标,工艺线平衡的分析与改善,无疑是达成这一目标的一条途径。通过对质检线线平衡的分析,提出了切实有效的改善方法,缩短了节拍时间,减少了作業人员数量,对于解决其他复杂线体的工艺线平衡同样具有借鉴意义。