ABS系统常见故障解析

摘要:“ABS”(Anti-lockBraking System),即“防抱死制动系统”的广泛运用为安全行车提供了强有力的保障,但与之伴随的是ABD系统装置的故障诊断与排查成为每位驾驶员所必须了解的知识。为此,本文将重点解析ABS系统常见故障,让大家掌握更多ABS系统知识,以防止行车过程中因紧急制动出现意外事故。

关键词:ABS系统;故障;解析

1引言

ABS(防抱死制动系统)是一种具有防滑、防抱死等优点的汽车主动安全控制系统,作用是在汽车制动时,自动控制制动器制动力的大小,使车轮处于边滚边滑(滑移率在20%左右)的状态,以保证车轮与地面保持最大的附着力,使汽车在紧急制动状态下仍保持转向功能,保证制动时汽车的方向稳定性,防止车辆出现侧滑和甩尾现象,是目前汽车上最先进、制动效果最佳的制动装置。

2 ABS系统功能失效现象

ABS系统功能失效是指车辆在紧急制动时失去防抱死功能,进而出现转向功能失效、车辆侧滑、跑偏、甩尾,甚至侧翻等严重事故。其主要表现形式为ABS指示灯常亮(如图1所示)。

3ABS系统常见故障分析

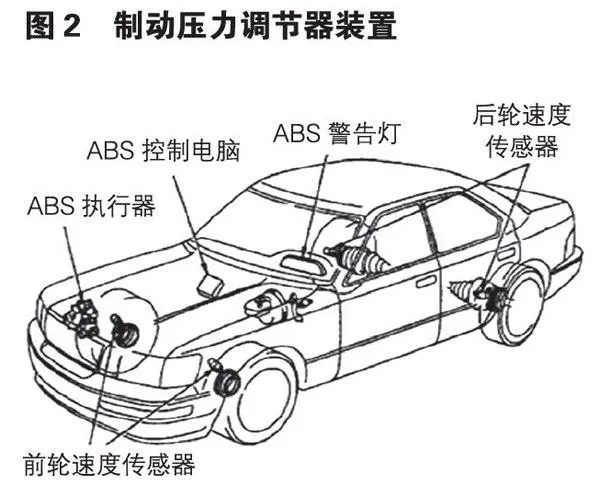

汽车ABS系统一般由轮速传感器、ABS执行器(制动压力调节器)、ABS电控单元(ECU)和ABS警示灯等组成,其中制动压力调节器装置主要由调压电磁阀、电动泵和储液器等组成,如下图2所示:

ABS功能失效常见故障如3所示:

3.1装配问题

3.1.1轮速传感器未装配到位

车辆在检测线制动台进行ABS性能检测时,设备提示“轮速传感器失败”,下线后,用车辆故障检测仪X-431测试,显示“轮速传感器信号丢失”,整车表现为ABS防抱死功能失效,且仪表板ABS指示灯常亮。通过调查分析,发现轮速传感器未装配到位,传感器与安装平面存在1mm左右的间隙,导致轮速信号丢失。

为进一步验证装配离空现象对ABS功能的影响,工程人员计划将轮速传感器进行重新装配,拆解过程却意外发现轮速传感器密封圈破损,重新装配后故障消失,ABS功能恢复正常,但装配困难,且轮速传感器密封圈仍然异常破损,进一步调查发现轮速传感器密封圈破损、装配困难、安装不到位的根本原因为桥壳上轮速传感器安装孔倒角超差(实际倒角为45°,设计要求倒角为15°)。

3.1.2齿圈漏装、装配不到位和崩裂

轮速传感器在安装合格的状态下,X-431检测仍存在“轮速传感器信号丢失”的故障现象,且仪表板ABS指示灯常亮。工程团队通过示波器对故障车辆轮速信号进行检测,发现示波器显示无波形异常现象,拆解故障车前悬和后桥发现ABS系统信号齿圈漏装、装配不到位和崩裂三种缺陷模式。

3.1.3搭铁线未装配到位

整车下线前,电检工位反馈ABS指示灯和手刹指示灯常亮,下线后使用X-431检测,车辆存在“与汽车ECU通讯故障”,经排查确认为搭铁线不导电,ABS系统控制电路断路,拆解发现搭铁螺栓垫片与车身大梁贴合处均存在电泳漆,导致回路被切断。为什么会存在电泳漆阻隔回路,工程团队进行该螺栓装配过程审核,发现搭铁线螺栓在进入涂装前已存在螺栓未安装到位,与车身大梁存在离空现象,该问题是导致ABS系统断路、ABS指示灯和手刹指示灯常亮的根本所在。

3.2零件质量问题

3.2.1控制线束故障

调查发现,尾部线束与电源线接反,导致轮速信号与电信号异常,导致ABS功能失效。

经查,得知导致该缺陷的根本原因为不合格品混入合格品,缺陷逃逸。

3.2.2后桥总成桥壳尺寸超差

在装配质量、线束及ABS控制模块均符合要求的前提下,车辆仍然存在ABS功能失效情况(仪表板ABS指示灯常亮),检测线设备提示“轮速传感器失败”,X-431显示“轮速传感器信号丢失”,故障车更换后桥总成后,故障现象消失,故障原因锁定在后桥总成。

进一步对轮速传感器信号采集系统进行调查分析发现,后桥桥壳轮速传感器安装孔深度尺寸超差,导致轮速信号丢失。具体如下_

尺寸链分析:

(1)气隙设计要求:

轮速传感器与半轴齿圈间隙≤1.5mm,实测故障车气隙数据:(>1.5mm)。

小结:气隙超差,不符合设计要求。

(2)系统零部件测量

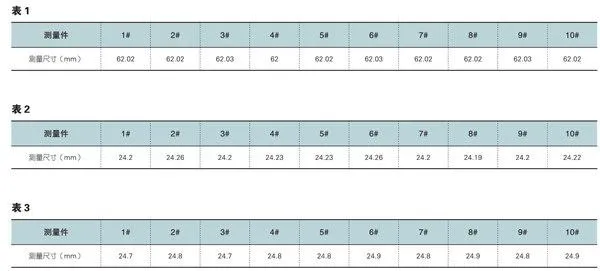

齿圈尺寸检测:(标准:62±0.05mm),见表1。

小结:齿圈尺寸合格

轮速传感器尺寸检测:(标准:24.2+0.1mm),见表2。

小结:轮速传感器尺寸合格

桥壳尺寸检测:(标准:23.9+0.05mm),见表3。

小结:桥壳尺寸超差,不合格。

(3)尺寸计算:

轮速传感器安装平面到半轴齿圈(齿顶)距离:

L=半轴套管法兰尺寸L1一半轴齿圈半径L2/2=55.9-31=24.9mm

轮速传感器与半轴齿圈气隙(1):

I=L-轮速传感器安装尺寸L3=24.9-24.2=0.7mm(理论气隙.未考虑公差)

桥壳厚度(L4):

L4=半轴套管法兰尺寸Ll-法兰半径L5/2

=55.9mm-64/2mm

=23.9mm

而实测桥壳厚度为:24.7~24.9mm

故:超差值为:(24.7~24.9)-23.9=0.8~1.0mm

因此,实际气隙(L6)为:

L6=I理论气隙+超差值

=0.7+(0.8~1.0)

=(1.5~1.7)mm

尺寸计算与实际测量相符,该超差为问题原因之一。

故障分析总结:

经过故障件拆解分析、现场装配审核以及ABS系统零件尺寸计算,得知引起ABS系統功能失效的主要原因有:轮速传感器未装配到位、齿圈漏装/装配不到位/崩齿、搭铁线不导电、保险片/垫片未装配到位、轮速传感器线束破损、线束插接端子针孔变形、控制线束故障、后桥总成桥壳尺寸超差。

4对策实施

4.1轮速传感器安装孔倒角由45°减小至15°(做合图纸要求)

小结:倒角由45°减小至15°后,轮速传感器密封圈破损、装配困难、安装不到位问题均得。

4.2齿圈压装工装增加防错装置+调整半轴压装工装同轴度

小结:齿圈工装增加防错装置和半轴工装调整同轴度后,问题未重复发生,效果良好。

4.3增加扭矩扳手(定值8N.m)

小结:电泳前,增加扭矩扳手(定值8N.m),打铁螺栓与车身钣金贴后良好,电泳后打铁螺栓。

5效果检查

措施实施后,连续跟踪2个月产品表现,故障频次(百台车故障数PPH)由8降至0.4,改进效果十分显著,有效提升了产品质量。

6结语

通过上述分析及对应措施的效果检查不难发现,车辆ABS功能失效的主要原因集中在装配方面及零部件配合方面,为了确保车辆ABS功能正常,持续提升产品质量,我们必须时刻关注整车及零部件装配过程控制、零部件尺寸监控及尺寸链分析。