2219铝合金与不锈钢惯性摩擦焊接接头组织与力学性能

张丽娜,赵衍华,张田仓 ,何胜春 ,袁德海

(1.首都航天机械公司,北京100076;2.中航工业北京航空制造工程研究所,北京100024)

2219铝合金与不锈钢惯性摩擦焊接接头组织与力学性能

张丽娜1,赵衍华1,张田仓 2,何胜春 2,袁德海1

(1.首都航天机械公司,北京100076;2.中航工业北京航空制造工程研究所,北京100024)

异种金属的连接可实现节能、经济及减重的目标,成为航空航天、造船、铁路运输等领域的研究热点之一;而铝合金与不锈钢物理化学性能差异明显,成为异种金属中最难实现的连接接头之一。采用惯性摩擦焊接技术进行2219铝合金与不锈钢回转体的连接,分析不同焊接工艺参数下铝钢惯性摩擦焊接接头的显微组织与力学性能。结果表明,惯性摩擦焊接使铝钢接头铝合金一侧形成了细晶区和拉长晶区;EDS结果显示焊接界面处发生了Fe、Al等元素扩散。硬度测试结果表明,在连接界面处-0.6~+0.15 mm范围内硬度值发生了明显的阶跃变化,该区域为受焊接热及变形作用的主要区域,硬度值高于母材。合理焊接工艺下获得的2219铝合金与不锈钢接头拉伸强度为235~300 MPa。铝钢惯性摩擦焊接断口以脆性断裂为主。

2219铝合金;不锈钢;惯性摩擦焊;微观组织;力学性能

0 前言

异种金属的连接件,尤其是力学性能优良的金属与轻质、耐腐蚀金属的连接构件可充分发挥两种材料的性能优势,成为工程化应用的有效解决途径之一。目前在航空航天、造船、铁路运输等领域,异种金属连接构件可在满足使用性能的前提下,实现节能、经济及减重的目标,由此引发重点关注,铝合金与不锈钢的构件连接则是其中研究热点之一[1-5]。

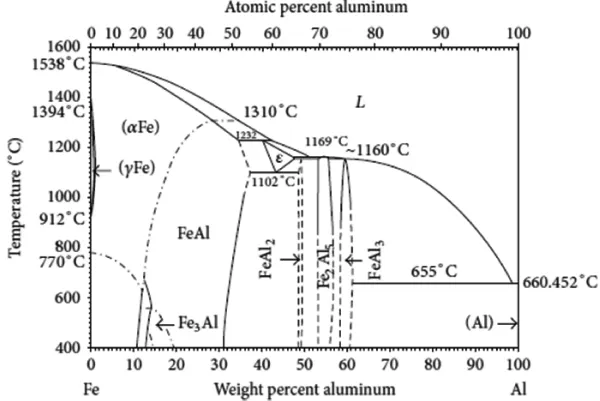

铝合金与不锈钢的连接已通过螺栓连接和粘接的方式实现了工程化应用,但这些连接方式带来了接头比强度低、结构增重等不足,铝合金与不锈钢的焊接技术研究受到重视。由于铝钢物理化学性能差异较大,热膨胀系数、热传导系数及熔点等差异会导致焊接接头产生较大的残余应力;此外,铝铁平衡相图显示(见图1),高温、长时间的焊接将会产生大量脆性金属间化合物(如FeAl2,FeAl3,Fe2Al5等),造成接头失效,因此采用常规的熔焊技术较难实现两者的连接。国内外学者采用各种先进技术进行铝钢连接的尝试,如电阻点焊[6-7],熔钎焊[8],激光复合焊[9-10],扩散焊[11],搅拌摩擦焊[12-13],爆炸焊[14]及摩擦焊[1-5]等。无论采用何种技术,界面处金属间化合物的控制都是关键技术之一。固相焊接技术的低温特点有利于金属间化合物的控制,尤其是摩擦焊接技术不仅焊接温度低,而且焊接时间短,更有利于铝钢接头界面处金属间化合物的控制,因此引发业界关注。S.Fukumoto[3],Emel Taban[4],Mumin Sahin[5],Eder Paduan Alves[15]等人均采用摩擦焊接技术进行了铝合金与不锈钢的摩擦焊接研究,但大多采用连续驱动摩擦焊,且焊接试棒直径多小于30 mm,主要基于实验室研究,大尺寸、薄壁铝钢构件的连接目前鲜有报道。

图1 铝-铁双相平衡相图[16]

本研究将采用惯性摩擦焊接技术实现直径150 mm、壁厚6 mm的2219铝合金与304不锈钢薄壁回转体的连接。2219铝合金为Al-Cu系合金,比强度高、断裂韧性、抗应力腐蚀性及低温性能优良,广泛应用于航天制造领域,能有效减轻载体质量;304不锈钢则具有高强度和超韧性的特点。惯性摩擦焊(Inertia Friction Welding)技术具有工艺控制简单(仅3个主要控制参数:旋转速度、焊接压力、转动惯量)、高效、绿色无污染的特点,在航空航天领域的应用逐步扩展。在此将重点分析研究2219铝合金与不锈钢惯性摩擦焊接接头的微观组织及力学性能,为工程化应用提供理论依据。

1 试验方法

试验采用2219铝合金与304不锈钢,材料化学成分及铝、铁热物理性能参数如表1、表2所示。焊件在焊前根据设备需求预留加工量加工,焊后去除焊接飞边及焊接余量,加工为直径150 mm、壁厚6 mm的管件备用。

表1 铝合金与不锈钢化学成分%

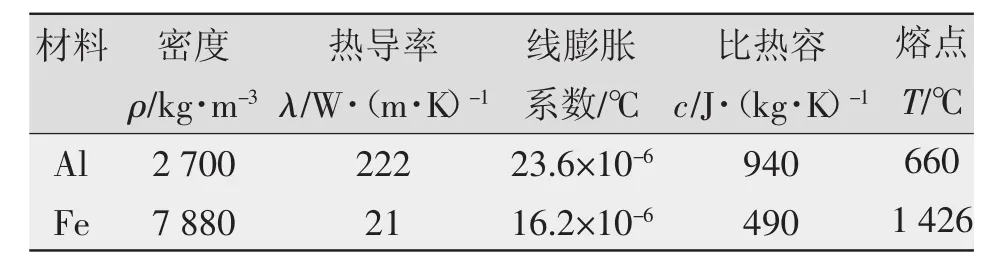

表2 铝和铁的热物理性能

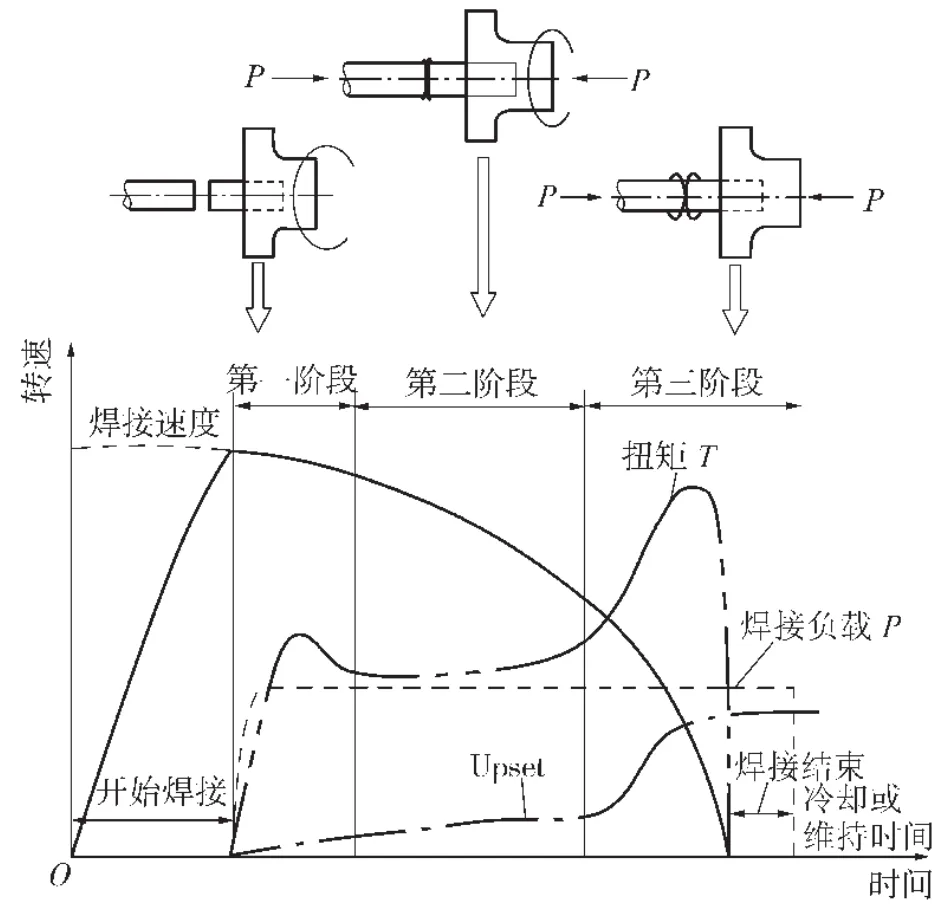

在美国MTI公司的MODEL-300BX惯性摩擦焊机上进行惯性摩擦焊接试验,分为三个阶段,如图2所示。第一阶段为初始接触阶段:当飞轮或自身轴转动达到预设值时,设备移动端移动加压使两个待焊部件接触,摩擦扭矩快速增加,界面处的净摩擦促使旋转速度和贮存能迅速降低;消除界面处的氧化物杂质及界面凸起等,使两个连接件接触良好,同时温度升高,扭矩下降,连接界面发生塑性变形,形成塑性层。第二阶段为稳态阶段:在摩擦热力形变作用下,界面发生完全塑变,旋转速度持续降低,轴向发生缩短,出现飞边。第三阶段为顶锻阶段:旋转速度继续下降,实施顶锻,扭矩的再次增大克服了材料的冷却硬化,同时细化晶粒;飞边的持续产生带走了界面处的氧化夹杂,同时降低了界面处的温度,达到最大缩短量,焊接停止,顶锻力持续至试件冷却。

图2 惯性摩擦焊接工艺过程[17]

惯性摩擦焊接转动惯量保持258 lb×in2不变,观察旋转速度和焊接压力参数变化对接头性能的影响。旋转速度变化范围1 000~2 000 r/min,焊接压力变化范围1 200~1 800 lb/in2。焊后采用线切割方法切取摩擦焊接头,制成金相试样。利用光学显微镜和扫描电镜对焊接接头进行金相观察分析。按照HB5143-1996《金属材料室温拉伸试验方法》制取整体拉伸试样,在Z100电子万能材料试验机上进行整体接头室温拉伸试验。同时接头还进行EDS线扫描分析、200 g硬度加载测试及断口分析,进一步确定铝钢惯性摩擦焊接接头的使用性能。

2 试验结果和分析

2.1 显微组织分析

不同旋转速度下的接头显微组织如图3所示,右图为铝钢焊接界面处组织,左图为界面铝合金一侧组织。可以看出,铝合金外侧晶粒(即与界面距离较远处的晶粒)发生了明显的沿金属流线方向拉长变形,靠近铝钢界面处的铝合金则发生了晶粒细化现象,旋转速度越高,细晶区宽度越大。这是因为在旋转摩擦热及剪切变形的作用下,铝合金一侧晶粒发生了回复再结晶,同时由于铝合金的高导热率带来的高冷却速度使焊缝细化晶粒来不及长大形成了细晶区;旋转速度增大,摩擦热作用区进一步增大,导致细晶区的范围增大。

图3 不同转数的惯性摩擦焊显微组织

在靠近界面的铝合金侧细晶区,有一层宽约0.15~0.20 mm的次细晶区,旋转速度超过1500r/min时可以明显分辨。转速2 000 r/min的试件进一步放大金相检测倍数后的结果如图4所示,该区域的晶粒尺寸比邻近的铝合金区的晶粒尺寸大2~3级,且随着旋转速度的增大,该区域范围缩小,分析认为:尽管铝合金的导热系数高,但不锈钢热导率是铝合金的1/10,不锈钢一侧的热拘束作用限制了该区域铝合金的冷却速度,使该区域的铝合金晶粒发生长大现象。该区域也是焊接接头的薄弱区域,后续力学测试表明,部分断裂从该区域断开。

图4 靠近焊接界面处的铝合金晶粒

对2219铝钢惯性摩擦焊试样成分线扫描结果如图5所示。

图5 EDS线扫描结果

由图5可知,铝合金与不锈钢的连接界面处趋向铝合金一侧形成了一层小于1 μm的过渡层,连续但不均匀分布在焊接界面处,EDS线扫描结果进一步显示焊接界面处发生了Fe、Al等元素扩散。这表明惯性摩擦焊接工艺尽管具有高速、短时作用,但在旋转摩擦热的作用下克服了晶格原子的激活能障碍,实现了元素成分的扩散,形成了一薄层金属间化合物[1,3-5],促使焊接界面发生有效结合,金属间化合物层厚度主要受旋转速度和焊接压力工艺参数的影响。文献[1]指出铝钢摩擦焊界面处的金属间化合物厚度为0.2~2 μm时,接头性能达到最优;金属间化合物层厚度太薄,界面处材料呈类似粘接态,元素扩散不充分,接头冶金连接较弱;太厚则脆性的金属间化合物层恶化接头的性能。

2.2 力学性能分析

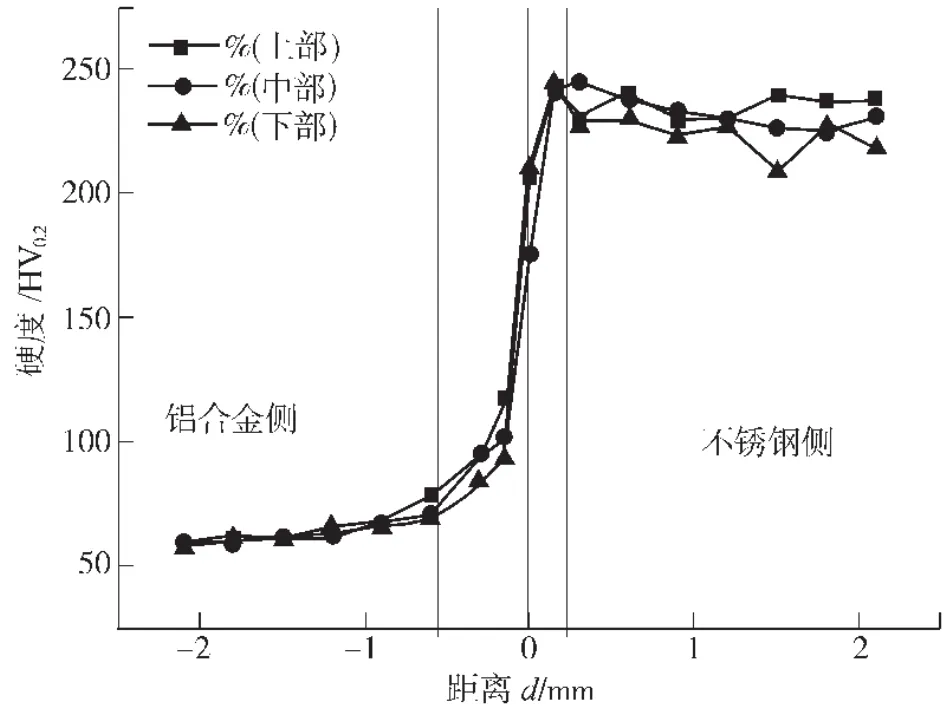

焊后对铝钢惯性摩擦焊接接头进行硬度测试,在焊缝的上、中、下三个位置沿焊接接头两侧方向打标,测试结果图6所示。2219铝合金和不锈钢母材区硬度值变化较小,但在连接界面处约-0.6~+0.15 mm范围内硬度值发生明显的阶跃变化,该区域为受焊接热和变形作用的主要区域,界面向铝合金一侧受热影响和变形作用区域略大于不锈钢一侧。界面向铝合金一侧约0.6 mm区域为晶粒细化区域,该区域的硬度值高于铝合金母材,过渡层脆性金属间化合物的形成也使其硬度值高于铝合金母材。此外,尽管焊接温度远低于不锈钢的塑变和熔化温度,不锈钢一侧仍受到了焊接热影响作用,形成了非常窄的焊接热影响区。

图6 硬度分布曲线

连接区域是硬度变化最大的区域,也是应力最集中的区域,后续拉伸测试表明,断裂基本从该位置开裂。

铝钢惯性摩擦焊接接头拉伸强度与旋转速度工艺参数的关系如图7所示。由图7a可知,焊接压力增大会导致接头强度增大,但焊接压力继续增大后会降低接头性能;在相同的旋转速度下,焊接压力增大,摩擦扭矩增加,会导致铝合金侧晶粒层进一步细化,有利于提高接头的拉伸强度,但过大的焊接压力造成金属轴向缩短量增大的同时焊接飞边迅速增大,而飞边的形成带走了焊接区的部分热量,间接降低摩擦产热作用,减少了作用于焊缝区的热量,影响接头的连接性能。由图7b可知,随着旋转速度的提高,接头拉伸强度逐渐增大,表明旋转速度必须足够大才能使摩擦产热充分而形成有效的冶金连接。合理工艺下获得的2219铝合金与不锈钢接头拉伸强度值为235~300 MPa。

对惯性摩擦焊拉伸试样进行断口观察,结果如图8所示。断裂位置位于焊接面或铝合金侧,焊接面的断口为亮白色,主要由层状撕裂组成,铝合金侧的断口呈灰色,即不锈钢局部连接少量铝合金,由于断口呈现不锈钢表面粘连一层较薄的铝合金,结合前述分析判断断裂发生于铝合金侧靠近界面的次细晶区,进一步观察发现,该断口有小而浅的韧窝存在(见图8c)。铝钢惯性摩擦焊接接头断裂以脆性断裂为主。

图7 接头强度与焊接压力和旋转速度的关系

图8 拉伸试样断口形貌

3 结论

(1)显微组织分析结果表明,惯性摩擦焊接使近铝钢界面处的铝合金晶粒发生细化现象,形成细晶区,外围的铝合金晶粒则受旋转变形力的作用发生沿流线方向的拉长变形;由于不锈钢一侧对界面有热拘束作用,使靠近界面的铝合金侧形成了宽约0.15 mm的晶粒略大的次细晶区。

(2)扫描电镜结果表明,铝合金与不锈钢的连接界面处趋向铝合金一侧形成了一层小于1 μm的过渡层,过渡层连续但不均匀分布在焊接界面处,EDS分析结果显示焊接界面处发生了Fe、Al等元素扩散。

(3)2219铝合金和不锈钢母材区域硬度值变化较小,但在连接界面处-0.6~+0.15 mm范围内的硬度值发生了明显的阶跃变化,该区域为受焊接热及变形作用的主要区域,硬度值高于母材。

(4)接头拉伸强度随着焊接压力的增大先增大后下降,随着旋转速度的提高逐渐增大,摩擦产热充分可形成有效且优质的焊接接头。合理工艺下获得的2219铝合金与不锈钢接头拉伸强度值为235~300 MPa。铝钢惯性摩擦焊接断口以脆性断裂为主。

[1]Andrzej Ambroziak,Marcin Korzeniowski,Pawel Kustron,et al.Friction Welding of Aluminium and Aluminium Alloys with Steel[J].Advances in Materials Science and Engineering,2014(1):79-86.

[2]史春园,于启湛.异种金属的焊接[M].北京:机械工业出版社,2012.

[3]Fukumoto S,Tsubakino H,Okita K,et al.Amorphization by friction welding between 5052 aluminum alloy and 304 stainless steel[J].Scripta materialia,2000(42):807-812.

[4]Emel Taban,Jerry E Gould,John C Lippold.Dissimilar friction welding of 6061-T6 aluminum and AISI 1018 steel:Properties and microstructural characterization[J].Materials&Design,2010,31(5):2305-2311.

[5]Mumin Sahin.Characterization of properties in plastically deformed austenitic-stainless steels joined by friction welding[J].Materials and Design,2009(30):135-144.

[6]Oikawa H,Ohmiya S,Yoshimura T,et al.Resistance spot welding of steel and aluminum sheet using insert metal sheet[J].Science and Technology of Weld Joining,1999,4(2):80-88.

[7]Qiu R,Iwamoto C,Satonaka S.The influence of reaction layer on the strength of aluminum/steel joint welded by resistance spot welding[J].Materials Characterization,2009,60(2):156-159.

[8]宋建岭,林三宝,马广超,等.铝合金-不锈钢预涂层钨极氩弧熔钎焊接头的特性[J].中国有色金属学报,2009,19(7):1209-1214.

[9]Sierra G,Beyre P,Beaume F D,et al.Galvanised steel to Al joining by laser and GTAW processes[J].Materials Characterization,2008,59(12):1705-1715.

[10]雷振,秦国梁,林尚扬,等.铝/钢异种金属Nd:YAG激光-MIG 复合热源熔-钎焊接工艺[J].焊接,2006(6):35-37.

[11]Karfoul M K,Tatlock G J,Murray R T.The behaviour of iron and aluminum during the diffusion welding of carbon steel to aluminum[J].Journal of Material Science,2007,42(7):5692-5699.

[12]邢丽,柯黎明,黄春明,等.铝合金与钢的搅拌摩擦焊焊缝成形及接头性能[J].焊接学报,2007,28(1):29-33.

[13]Uzun H,Donne C D,Argagnotto A,et al.Friction stir welding of dissimilar Al 6013-T4 To X5CrNi18-10 stainless steel[J].Materials&Design,2005(26):41-46.

[14]Acarer M,Demir B.An investigation of mechanical and metallurgical properties of explosive welded aluminum-dual phase steel[J].Materials Letters,2008,62(25):4158-4160.

[15]Eder Paduan Alves,Francisco Piorino Neto,Chen Ying An,et al.Experimental Determination of Temperature During Rotary Friction Welding of AA1050 Aluminum with AISI 304 Stainless Steel[J].Journal of Aerospace,2012(4):61-67.

[16]Massalski T B,Okamoto H,Subramanian P R,et al.Binary Alloy Phase Diagrams[M].USA:ASM International,2nd edition,1990.

[17]Chaturvedi M C.Welding and Joining of Aerospace Materials[M].England:Woodhead Publishing Limited,2012:29.

Microstructure and mechanical properties of inertia friction welded joint between 2219 aluminum alloy and stainless steel

ZHANG Lina1,ZHAO Yanhua1,ZHANG Tiancang2,HE Shengchun2,YUAN Dehai1

(1.CapitalAerospaceMachineryCorporation,Beijing100076,China;2.BeijingAeronauticalManufacturing Technology Research Institute,AICC,Beijing 100024,China)

Dissimilar metal joining can achieve the goal of energy saving,economy and weight saving,and receives considerable attention in the field of aerospace,shipbuilding and railway etc.Since aluminum and steel demonstrate have different physical and chemical properties,it is difficult to gain a good joint.Inertia friction welding is used to join 2219 aluminum alloy and 304 stainless steel,and the microstructure and mechanical properties of inertia friction welded joint are analyzed under different welding parameters.The results show that the microstructure of aluminum alloy side is divided into fine-grain are and elongated-grain area.The EDX results display that diffusion of elements iron and aluminum is observed on the welding interface.The hardness test shows that the hardness makes a step change on the interface within the scope of-0.6~+0.15 mm,which is the main area affected by friction heat and deformation,and the hardness of this area is higher than that of base metal.The tensile strength of joints are from 235 MPa to 300 MPa using the optimized parameters.The fracture of this inertia friction welding mainly appears brittle fracture.

2219 aluminum alloy;stainless steel;inertia friction welding;microstructure;mechanical properties

TG457.1

A

1001-2303(2017)11-0100-06

10.7512/j.issn.1001-2303.2017.11.21

本文参考文献引用格式:张丽娜,赵衍华,张田仓,等.2219铝合金与不锈钢惯性摩擦焊接接头组织与力学性能[J].电焊机,2017,47(11):100-105.

2017-03-29

张丽娜(1976—),女,高级工程师,硕士,主要从事特种焊接工艺技术的研究。E-mail:zhanglina211@126.com。