基于供应链系统DY车轮公司库存管理的分析与改善

谢富春,肖 威

(湖南工程学院 机械工程学院,湖南 湘潭 411104)

基于供应链系统DY车轮公司库存管理的分析与改善

谢富春,肖 威

(湖南工程学院 机械工程学院,湖南 湘潭 411104)

基于供应链系统的理论和方法,以DY车轮公司库存管理现状为研究对象。运用供应链库存管理论中的VMI、EOQ和随机型需求控制模型等方法,对该公司库存提出相应的改善方案,有效地降低库存成本、减少订货批次、降低缺货概率、提高库存周期服务水平,从而增强企业市场竞争力。

供应链;库存管理;ABC分类法;AHP;EOQ

供应链是由于业务流程的走向,使得人流、物流、资金流和信息流等组成的一个环环相扣的网络,[1,2]供应链管理(SCM)是针对其供应链中存在的物流、人流、资金流和信息流进行有效地设计、策划和控制等,从而避免资金流的浪费,顺畅供应链上各企业之间的协调和合作,以便减少企业运营费用,提高供应链中各企业的效益,从而增强企业的市场竞争力,[3-5]其中有效的库存管理是实现供应链管理目标的重要组成部分。[6-8]

有效的库存管理是基于供应链管理理论,运用系统思维对供应链中产生库存的物流环节进行系统的规划和优化控制。[9,10]通过收集、预测市场需求信息,运用先进的信息处理技术,得到供应链各环节所需的有效信息并传递给各部门,能有效地减少需求预测的误差,达到降低库存,减少库存占用资金的风险。[11-13]

本论文在分析DY车轮公司库存管理方法单一,库存结构不合理,库存周转率低等现状基础上,从供应链库存管理的角度运用层次分析法(AHP)、ABC分类法、供应商管理库存(VMI)、经济订货批量模型(EOQ)、随机型需求控制模型、最大最小系统方法,提出相应的改善方案,有效地保证该公司在低成本运营的前提下,提高客户满意度,增强企业市场竞争力。

一 DY车轮公司库存管理现状分析

通过对DY车轮公司内部库存情况的调查发现, 该公司目前库存管理的水平不高,库存量存在很大的波动,没有根本性的解决问题。公司库存管理在组织机构、需求预测、安全库存设置、技术方法、供应商管理等方面都不同程度的存在一些问题。

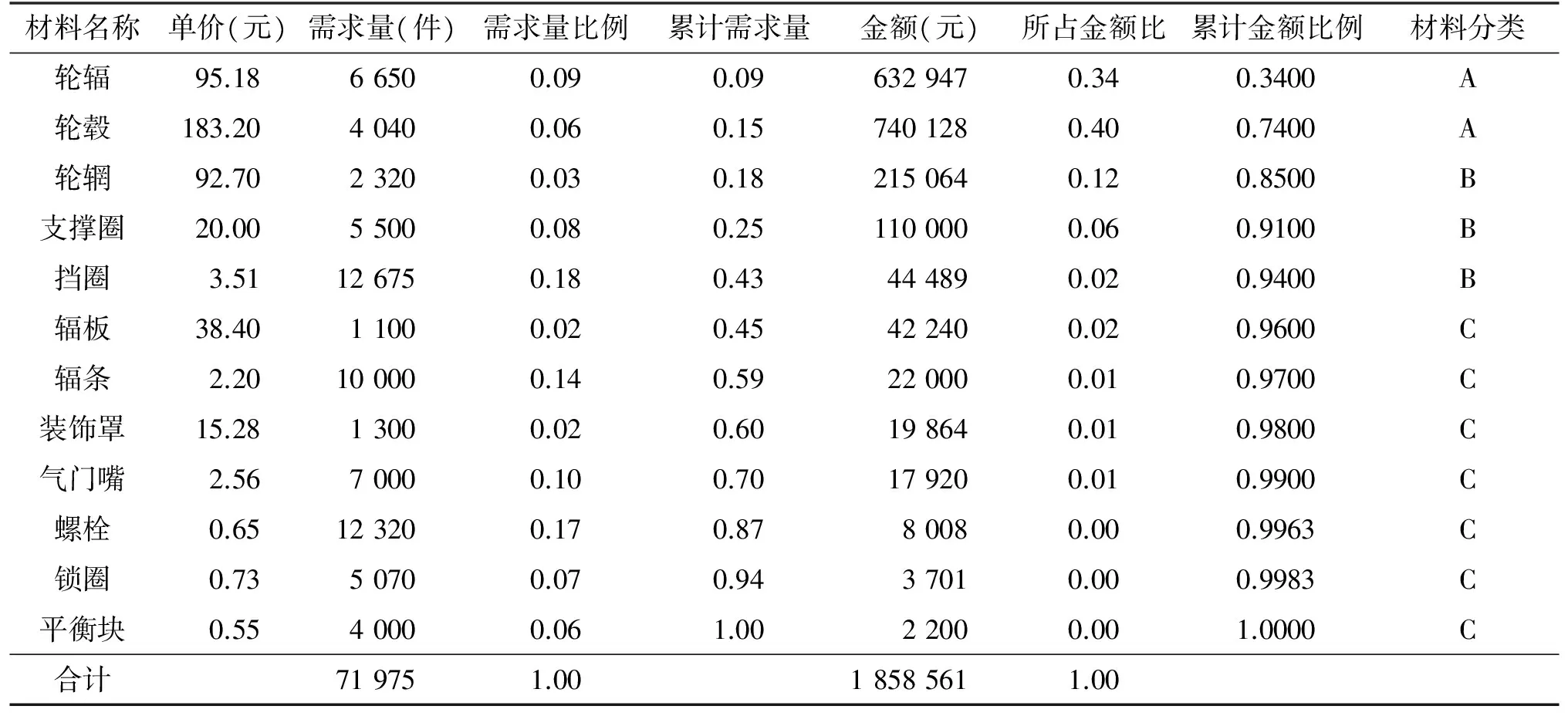

公司目前的库存管理方法是ABC分类法,按物料单价进行分类,现以该公司J车间最常见12种某型号原材料为例,举例说明ABC分类法在该公司的应用情况(见表一)。

ABC库存管理与控制的原理是:在分析相关库存数据后,根据采购额或对公司利润的贡献大小来对产品管理属性进行分类排序,将产品分为ABC三类,对A类物资应尽可能严格控制,小心精确地计算订货量、订货点;对B类物资正常控制,可按经济批量订货;对C类物资简单的控制,一次性补充大量库存来满足长时间的需要。

依据ABC库存管理与控制的原理,经过现场调查得知,发现该公司J车间12种某型号最常见原材料库存存在较多突出问题,比如对于A类物料,企业维持高库存量而超出了生产需要,导致占用了企业大量资金,增加了管理费用;对于B、C类物料,由于其品种繁多,价值偏低,管控措施不到位,经常因为盘点次数少,发生实物与账面数目不符,甚至发生实物为零,然而账面却有很多库存的事件,造成生产线无法生产,延误客户的出货,并产生罚款的严重后果。

表一 ABC分类法在DY车轮公司物料库存管理的应用现状

二 基于供应链系统理论DY车轮公司库存管理改善

针对DY车轮公司库存管理方法单一,库存结构不合理,库存周转率低等现状基础上,从供应链的角度运用层次分析法(AHP)、ABC分类法、供应商管理库存(VMI)、经济订货批量模型(EOQ)、随机型需求控制模型等方法进行改善。

(一)运用层次分析法对ABC分类法的改进

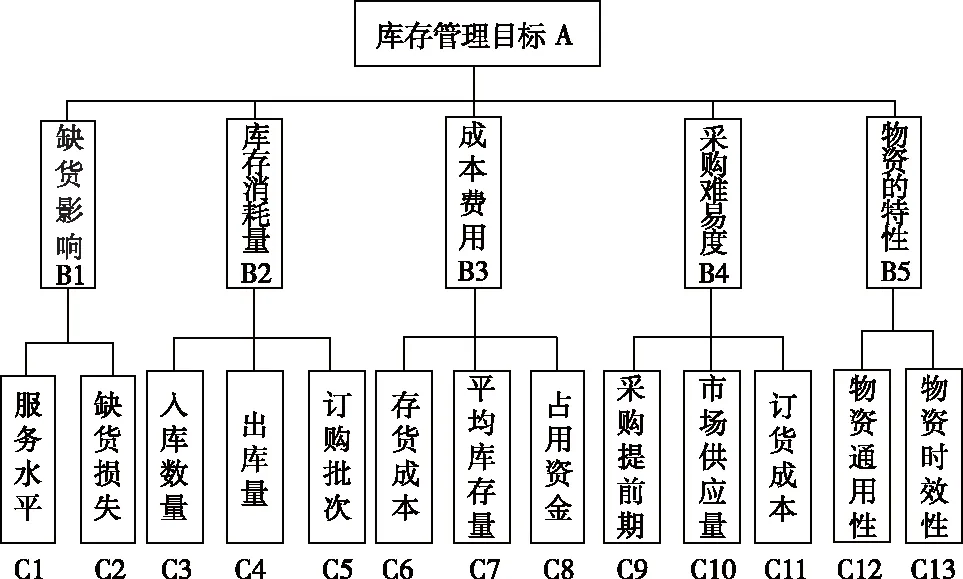

1.分析评价系统中各基本元素间的关系,建立梯阶层次结构 。针对DY车轮公司单一依靠物料价值对原材料进行ABC划分,存在较多不合理地方,因此,本文运用层次分析法(Analytical Hierarchy Pross)从供应链角度出发,考虑到供应链库存管理,建立AHP模型(如图1),对该公司ABC分类法进行改善。

图1 公司库存管理目标结构模型

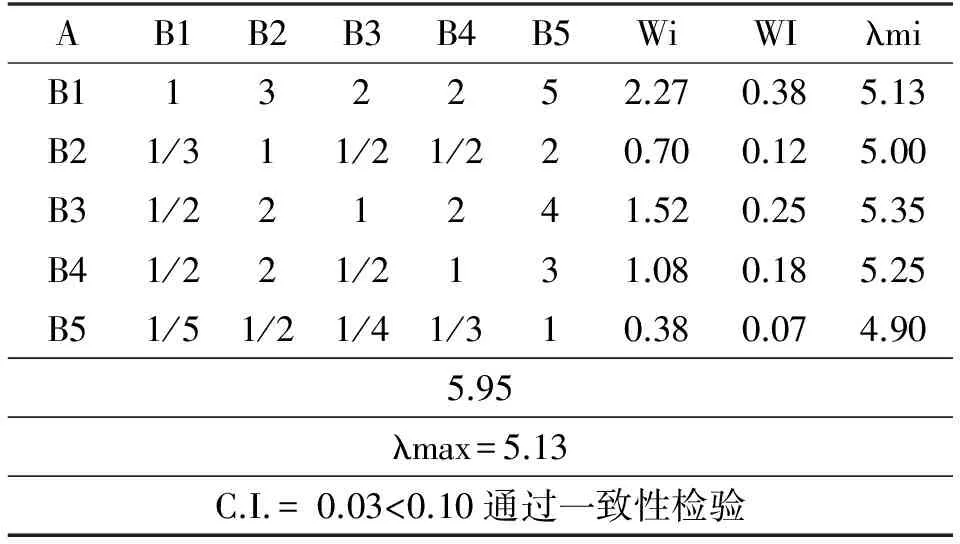

2.构造两两判断矩阵,并进行一致性检验。通过构造两要素相比的不同标度值定义(见表二),进行重要度计算及一致性检验(见表三)。

表二 判断矩阵标度定义

表三 要素判断矩阵及一致性检验

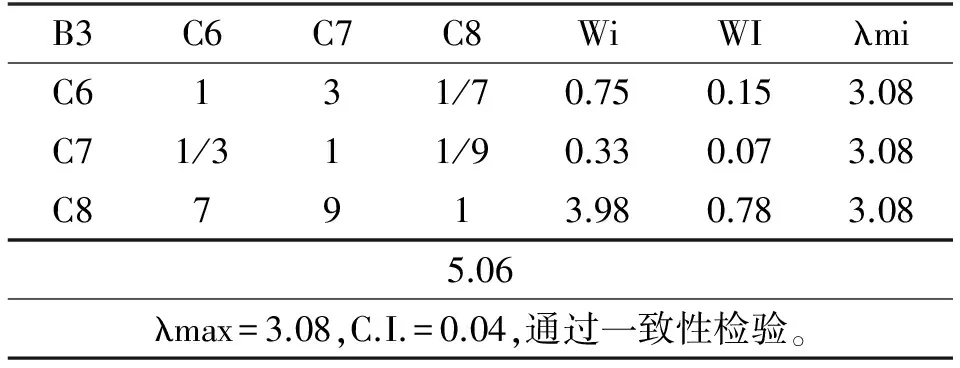

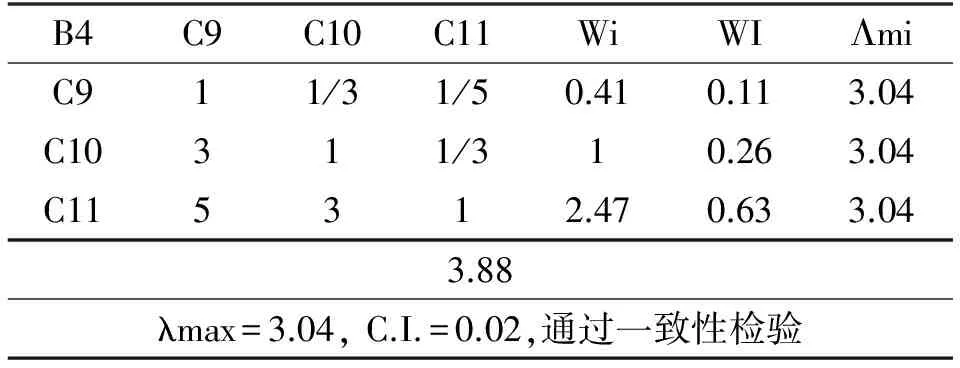

同理可以建立B1、B2、B3、B4、B5分别和C1、C2、C3…C11之间的关系矩阵以及计算结果,见表四、表五和表六。

(1)B1对C1、C2。因为服务水平与缺货损失是相对应的,所以C1与C2对B1的影响大致一样,权重可以各取0.5。

表四 B2对C3、C4、C5之间的一致性检验

表五 B3对C6、C7、C8之间的一致性检验

表六 B4对C9、C10、C11之间的一致性检验

(2)B5对C12、C13之间的关系矩阵分析结果。公司车间物资的时效性比物资的通用性稍微重要,现在原材料更新换代速度快,如果一种物料可以应用于多个时间段,可以减少该物料的库存积累,也就是说比值为3∶1。

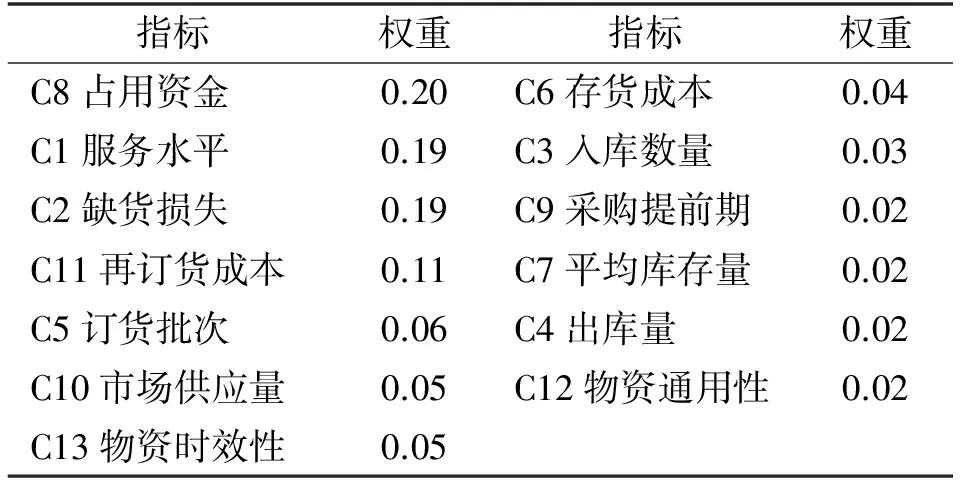

3.计算各层要素对系统总目标的合成权重。基于重要度计算及一致性检验结果,计算各层要素对系统目标的合成权重,并依据大小顺序进行排序(见表七)。

表七 各指标最终权重值

从表七可以得出对物资影响最大的三个因素是占用资金、订货批次和服务水平。在运用ABC分类法对公司物资进行分类时因着重考虑这三个因素。

4.建立评分机制,相关专业人员进行评分。综合考虑占用资金、订货批次和服务水平这三个因素,对全公司的物料进行打分,其中满分为10分,8到10分为A类;6到8分为B类;0到6分为C类,然后运用ABC分类法进行物料库存管理。

(二)供应商管理库存(VMI)实施方案设计

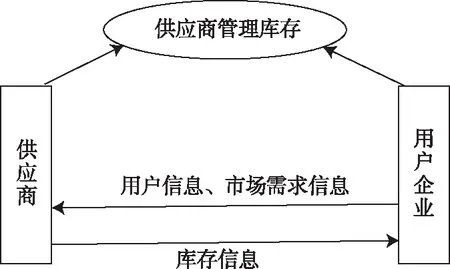

将DY公司的原材料分为ABC三类后,对A类物资实施供应商管理库存的方法。一般来说,库存是由公司自己管理。由于公司无法知道客户(市场)的确切需求,公司需要保持库存,而且库存控制与管理是由同一组织结构完成,这种传统的各自为政的库存管理方法导致重复建立库存,全局供应链库存成本增加,整个供应链库存系统随着供应链长度的增加会越来越扭曲实际的需求,需求的不真实性会随着供应链逆流而上,形成需求放大效应,也就是牛鞭效应。[14,15]

VMI库存管理系统能突破传统分散、独立的库存管理模式,以集成、系统的管理思想进行库存控制与管理,实现供应链系统同步化运作,将供应链全局库存成本降至最低。VMI的主要思想是经过客户的允许,供应商拥有库存控制权,由供应商根据用户的需求建立库存,确定库存水平和补给策略。对DY车轮公司J车间A类原材料进行供应商管理库存,不仅可以降低供应商的库存水平,也可以降低公司本身的库存水平,提高A类物资的库存周转率,资金利用率、现金流也相应提高。需求信息共享、库存状态透明,还可以使公司与供应商建立长期稳定的合作伙伴关系,实现互利互惠,共同发展(见图2)。

图2 VMI模式

依据图2所示的VMI模式,可进行VMI实施方案设计,具体如下:

1.建立DY车轮公司情报信息系统,让供应商了解该公司J车间A类原材料需求信息及库存水平。将需求预测与分析集成到供应商库存系统中。

2.建立销售网络管理系统。DY车轮公司作为对客户的供应商,需要建立起完善的销售网络管理系统。将原材料分为ABC类,同理可以将DY车轮公司的客户(按照购买量)分为ABC三类。

3.与供应商签订战略合作协议。一起确定处理订单的业务流程及库存控制的相关参数,如再订货点,安全库存等。

4.改善公司物流部门组织结构。增加一个新的职能来负责库存控制、库存补给和服务水平。

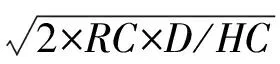

(三)经济订货批量模型(EOQ)模型优化库存管理

经济订货批量模型能够实现订货成本和储存成本之和最小化。其模型如式(1)所示[16]:

TC=UC×D+(RC×D)/Q+(HC×Q)/2

(1)

式(1)中:TC——存货周期的总成本;UC——单位成本;Q——订单批量;RC——再订货成本;D——货物需求量;HC——存货成本。

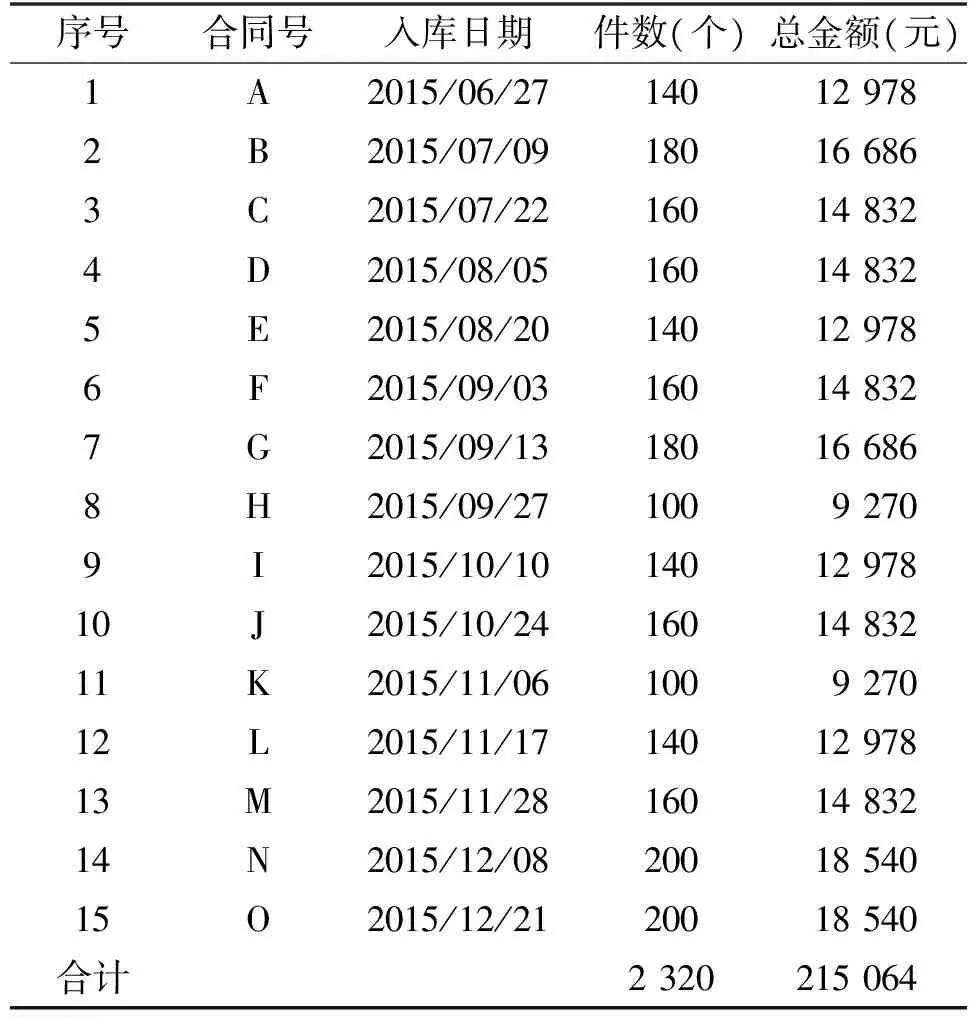

接下来以B类原材料轮辋为例,已知轮辋的需求量为2320件,单位成本为92.7元,再订货成本为200元,存货持有成本估算为15元。可运用EOQ模型对轮辋进行库存控制分析,2015年下半年B类原材料轮辋的相关数据如表八所示。

(四)随机型库存控制分析与改善

在现实生产和物流中,提前期和需求量是随机的,而且也会出现缺货情况,面对市场上需求的不确定性,企业需要准备安全库存来应对。为了降低缺货的现象发生,提高对客户的服务水平,企业往往持有大量库存,因此产生较高的库存成本,降低了企业的利润。若要实现企业效益最大化,在供应链库存管理方面,必须考虑的是如何在高服务水平和低库存成本之间进行均衡。

表八 2015年下半年轮辋需求表

随机库存问题中,主要考虑的是订货量和订货点,如图3所示。在随机型库存系统中,需求率和订货提前期的随机变化都被预设的安全库存所吸收。安全库存是作为一种缓冲器的额外持有库存,它对企业成本有着双重的影响:降低缺货概率,提高服务水平,可是增加库存成本。不过即使企业有安全库存,有时也会出现缺货情况。

图3 提前期内需求的概率分布图

从图3可以看出提前期内的需求基本符合正态分布。图中左边水平阴影部分的面积表示不出现缺货情况的概率,右边垂直阴影面积表示发生缺货的概率。图3中DE为提前期内需求的期望值、SS表示安全库存。企业不发生缺货的概率可以表现为企业库存系统的服务水平,不发生缺货就得维持高库存量,很显然,高库存量对应高服务水平,但是企业付出的代价也大,若服务水平过低,企业又会失去顾客,减少利润,因此企业确定适当的服务水平是非常重要的,而有效地利用提前期内需求概率分布可以解决问题。

从图4可以看出,当服务水平较低时,只要稍微提高订货点来增加安全库存,服务水平提高的效果就很明显。但当服务水平比较高的情况下,此时提高服务水平就需要大幅度增加安全库存量。

图4 提前期内需求的概率分布

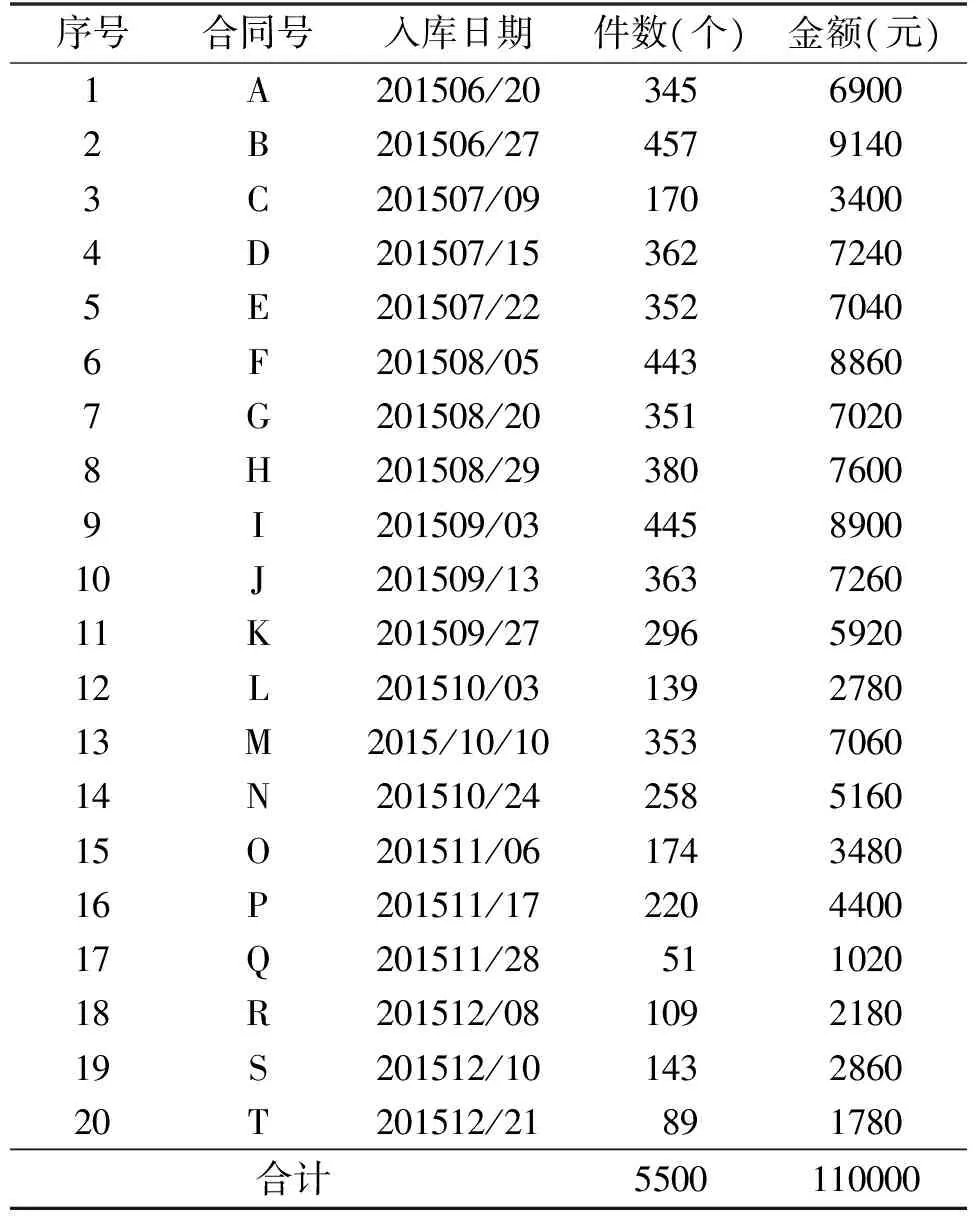

以DY车轮公司J车间B类物资当中的支撑圈为例,对该公司随机型库存控制进行分析与改善(将服务水平提高至95%),如表九所示。

表九 2015年下半年支撑圈需求表

由表九可知,支撑圈需求量D为5500,通过计算标准差为200个产品单位,单位成本UC=20元、再订货成本RC=200元、存货成本HC=10元,提前期LT= 一周。代入数据,可以得出:

再订货批量:

再订货水平:ROL=LT×D+SS =1×5500/52+SS=106+SS

表十 Z与服务水平之间的正态分布表

对应95%的库存周期服务水平,查相关表十,得出Z=1.65;

再订货水平:106+46=152个;

再订货策略就是每当挡圈库存量下降到152个时就订购469个产品,理论上当订货到达时,挡圈库存量应剩余46个。

三 结 语

本文从供应链角度出发,结合DY车轮公司实际情况,提出及分析公司库存管理存在的问题,并作出相应的改善。现总结如下:

1.针对公司单一的ABC分类法(只按物资价值分类)提出运用层次分析法(AHP)进行多因素分析的改善,在原先只有资金一个因素的基础上添加了订货批次、服务水平两个因素,使公司ABC分类法更加实用合理,改善了公司物料长期短缺、库存结构不合理的现状。

2.对J车间A类原材料进行供应商管理库存(VMI),虽然需要花更多的时间、精力在A类原材料上,但提高了A类物资的库存周转率,降低了库存成本,由于与供应商建立长期稳定的合作伙伴关系,供应商能及时掌握公司库存信息,可以大大缩短采购提前期,利于提高公司市场反应速度。

3.对B类物资实行经济订货批量模型的方法(EOQ)。以轮辋为例,减少了轮辋的订货批次,改善了轮辋的订货周期,降低了库存成本。

4.对不确定型需求的物资,以B类支撑圈为例,根据以往的消耗量,在保障客户服务水平的前提下计算出支撑圈的安全存货和再订货水平,在成本最低的情况下实现了95%的库存服务水平以及5%的缺货概率。

总之,本文根据DY车轮公司库存管理现状,提出了一套系统的改善方案,结合了供应链的角度,使库存管理方法更适用于当今新的经济环境,对DY车轮库存管理改善具有一定的借鉴意义。

[1] 李维安,李勇建,石 丹.供应链治理理论研究:概念、内涵与规范性分析框架[J]. 南开管理评论,2016,19(1):4-15.

[2] 闵新平,史玉良,李 晖,等.基于动态供应链网络的协同行为模式挖掘方法[J].计算机集成制造系统,2016,22(2):324-329.

[3] Kumar S. Supply chain configuration: Concepts, solutions, and applications[J].Interfaces, 2016, 38(1):76-77.

[4] Srivastava S K. Green supply-chain management: A state-of-the-art literature review[J]. International Journal of Management Reviews, 2007, 9(1):53-80.

[5] Seuring S, Müller M. From a literature review to a conceptual framework for sustainable supply chain management[J]. Journal of Cleaner Production, 2008, 16(15):1699-1710.

[6] 林 勇.供应链库存管理[M].人民交通出版社,2008.

[7] 解 琨,刘 凯.供应链库存管理中的风险问题研究[J].中国安全科学学报,2003,13(5):26.

[8] Cheung K L, Lee H L. The Inventory Benefit of Shipment Coordination and Stock Rebalancing in a Supply Chain[J]. Management Science, 2002, 48(2):300-306.

[9] Jammernegg W, Reiner G. Performance improvement of supply chain processes by coordinated inventory and capacity management[J]. International Journal of Production Economics, 2007, 108(1-2):183-190.

[10] Kang J H, Kim Y D. Coordination of inventory and transportation managements in a two-level supply chain[J]. International Journal of Production Economics, 2010, 123(1):137-145.

[11] Wang G, Gunasekaran A, Ngai E W T, et al. Big data analytics in logistics and supply chain management: Certain investigations for research and applications[J]. International Journal of Production Economics, 2016, 176:98-110.

[12] Gan Quan. Existing Problems and Countermeasures in the Inventory Management of Supply Chain[J]. Journal of Guangxi Vocational & Technical College, 2009(5):67-69.

[13] Frankel R. The role and relevance of refocused inventory: Supply chain management solutions[J]. Business Horizons, 2006, 49(4):275-286.

[14] Wang N, Lu J, Feng G, et al. The bullwhip effect on inventory under different information sharing settings based on price-sensitive demand[J]. International Journal of Production Research, 2016(13):1-22.

[15] Wang X, Disney S M. The bullwhip effect: Progress, trends and directions[J]. European Journal of Operational Research, 2016, 250(3):691-701.

[16] Pasandideh S H R, Niaki S T A, Nia A R. An investigation of vendor-managed inventory application in supply chain: the EOQ model with shortage[C].International Conference on Recent Trends in Information, Telecommunication and Computing. IEEE Computer Society,2010:345-347.

AnalysisandImprovementoftheSupplyChainInventoryManagementforDYWheelCO.,LTD

XIE Fuchun,XIAO Wei

(College of Mechanical Engineering, Hunan Institute of Engineering, Xiangtan 411104, China)

Based on the supply-chain system theory, the inventory management situation of the DY wheel company was investigated. The methods of VMI, EOQ and stochastic demand control model of supply chain inventory management were used to improve the DY wheel company inventory improvement program. If these improvement plans are carried out, the inventory costs, the order batch and the probability of missing goods can be reduced effectively, the service level of the inventory cycle will be better and better. The final result is that the enterprise market competitiveness will be enhanced.

supply chain; inventory management; ABC method; AHP; EOQ

2016-12-09

高等职业教育创新发展行动计划(2015-2018年)(XM-07)。

谢富春(1973-),男,湖南新邵人,博士,讲师,研究方向:工程经济与项目管理。

F274

A

1671-1181(2017)04-0013-06