某钢厂连铸机辊道系统优化改造

王东升

(山钢集团日照有限公司,山东 日照 276805)

某钢厂连铸机辊道系统优化改造

王东升

(山钢集团日照有限公司,山东 日照 276805)

本文主要介绍了某钢厂连铸机辊道系统支撑梁变形及锈蚀严重等设备缺陷造成连铸机辊道系统故障率较高,存在较大的设备及安全隐患,严重制约了整个连铸机的生产顺行。通过对辊道系统进行重新优化设计,采用箱型辊道支撑梁和一体式侧导板等措施,有效解决了辊道系统存在的缺陷,采用Solidworks S i m u l a t o r软件对重新设计的辊道支撑梁进行力学校验,其力学性能完全满足需要。

辊道;支撑梁;侧导板

某钢厂连铸机辊道系统因设计缺陷,辊道支撑梁在使用1年后即出现变形及锈蚀严重现象,存在较大的安全及设备隐患。辊道系统所存在的问题,严重制约了连铸机的稳定运行,给整条生产线带来了被动局面,为有效解决辊道系统存在的问题,需对辊道系统进行重新优化设计,以保障连铸机生产顺行。

1 设备构造

本连铸机的辊道系统共分为切前辊道、切后辊道、引锭杆存放辊道以及出坯辊道,采用集中链条变频传动。由辊子支撑梁、辊道横梁、传动系统、辊子及侧导板等组成。辊子轴承座和辊子分别采用通水和喷水冷却的方式,辊子轴承采取集中干油润滑。

2 存在的问题及原因分析

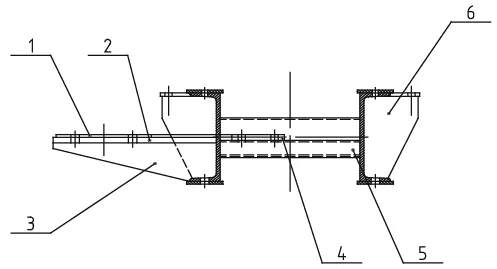

(1)辊道支撑梁(如图1所示)采用槽钢作为主梁,主梁无冷却。在辊子冷却水及连铸坯高温辐射的作用下,易导致支撑梁锈蚀、变形现象的发生,同时由于锈蚀,支撑梁的强度降低,会带来安全隐患。

(2)辊子的冷却系统是通过软管连接主管路与辊子轴承座,以实现冷却水的进入。由于此软管所处的环境较为恶劣,造成软管因漏水需要频繁的更换,造成较大的经济浪费。而在生产过程中,又无法及时地对其进行点检、更换,势必会进一步加剧轴承座由于冷却不到位而造成“抱死”事故的发生,同样会造成备件的大量浪费。另外,在进行更换辊子作业时,需要对此软管进行拆、装作业,同时受到侧导板结构的限制造成在此处的作业十分困难,从而导致拆、装软管困难,因此造成更换辊子作业的步骤复杂,需要对侧导板以及冷却软管进行拆、装作业等,造成更换辊子作业的时长较长,增加了检修作业的难度,造成大量人力的浪费。

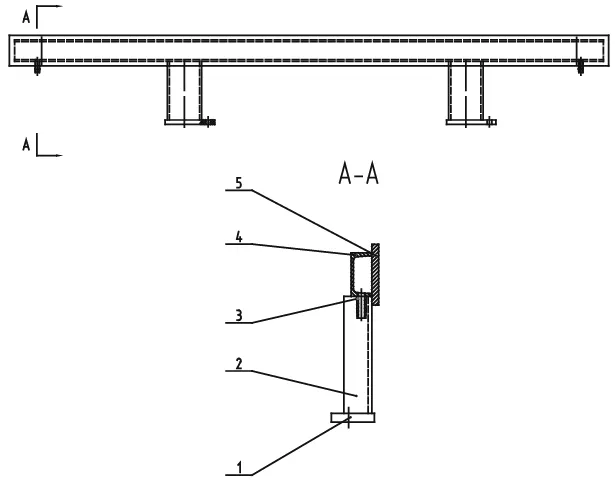

(3)辊道侧导板(如图2所示)设计的长度较长,通过两个螺栓固定在辊道梁上,且此两螺栓之间的距离也较大,在铸坯通行过程中,由于连铸坯运行过程中的“跑偏”,经常会出现连铸坯碰撞侧导板,造成固定螺栓的松动,每次都需要利用停机对其进行检查紧固;同时由于侧导板采用的是薄壁钢板,在连铸坯的高温辐射下,同时由于连铸坯的摩擦等各种因素的影响,侧导板极易出现裂纹,导致漏水,需经常对侧导板进行更换或焊补,造成人力及备件的严重浪费。如若更换或焊补不及时,当有冷却水喷溅到连铸坯上,就会影响连铸坯的质量。

图1 引锭杆辊道支撑梁截面结构示意图

3 辊道系统优化设计方案

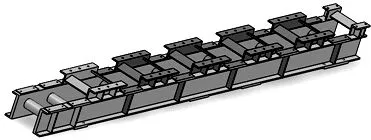

(1) 整体箱型结构辊道支撑梁的设计与应用。采用如图3所示的整体箱型结构型式的辊道支撑梁。为最大限度减少改造的工程量及投资费用,充分利用原设备的基础,在保证辊道支撑梁安装尺寸不变的情况下,为增加辊道支撑梁整体的强度,采用厚度为16 mm的钢板(材质采用16 Mn)焊接成箱体的结构作为辊道的支撑梁,且箱体内部通水已对支撑梁进行冷却,防止支撑梁的受热变形,同时单独设计冷却水进水管道。各辊子间距保持不变。为降低辊道侧导板的整体高度,以增强侧导板的稳定性,在两辊子间设计安装侧导板安装支座用于侧导板的安装,将侧导板的安装支座与辊道支撑梁焊接为一体,同时两侧的侧导板底座通过两块钢板焊接相连,以增加侧导板安装支座的稳定性和整体的强度,在侧导板底座上设计侧导板安装孔,用于侧导板的安装。

图2 辊道侧导板结构示意图

(2) 辊道冷却系统的优化设计。在原辊道冷却水的主管道上由直径为50 mm的钢管引入冷却水至每组辊道,管道的末端位于每组支撑梁的前端位置,并加设阀门控制辊道流量,同时方便辊道系统的检修。

为便于更换辊子,减少更换工作的工作量,提高工作效率,对辊子冷却系统进行重新的优化设计,取消原辊子进水软管,改由支撑梁引入冷却水以对辊子进行冷却。以轴承座上的进水孔距离轴承座中心确定支撑梁两侧辊子进水孔的位置,同时为防止辊子进水孔处因密封问题漏水,在支撑梁上增设密封槽,采用O型密封圈对其进行密封。重新设计的辊道系统冷却水循环为冷却水由管道进入辊道支撑梁对支撑梁进行冷却,当支撑梁水箱内水满后,通过辊子梁上的辊子底座水孔进入辊子轴承座,对轴承座冷却后,再由轴承座上的出水孔喷溅到辊子的内部对辊子进行冷却。

在进行辊子更换作业时,只需要对密封圈进行更换,不需要对辊子冷却水管进行拆、装作业,从而减少了更换辊子作业的工作量。

图3 改造后的辊道支撑梁结构示意图

4 辊道支撑梁系统力学校验

4.1 载荷特点

支撑梁所受的载荷主要都是来自于铸坯的重量。根据辊道运输的特点,在正常生产中,辊道上只有一根铸坯通行;当辊道系统出现故障或在处理尾坯时,辊道上才会出现存满铸坯,而在此种情况下支撑梁承受的载荷为最大,因此只需要在此时对支撑辊道梁进行力学校验即可。

4.2 建模

采 用Solidworks Simulator软件对支撑辊道梁进行静应力校验。使用Solidworks对支撑梁建模如图4所示。支撑梁采用的是钢板焊接箱型结构,材料为16 Mn。

图4 切后支撑辊道梁模型

图5 切后辊道支撑梁应力分析结果

图6 切后辊道支撑梁位移分析结果

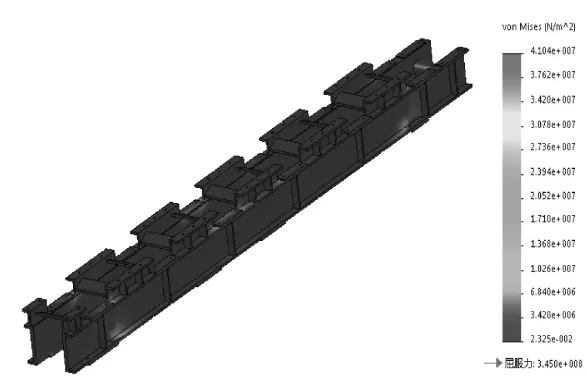

4.3 切后辊道支撑梁Simulator软件分析结构

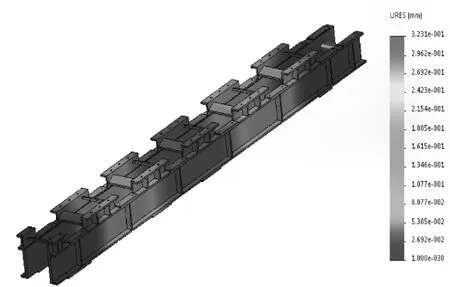

通过S i mu l a t o r软件对支撑梁进行静应力分析,其应力及位移分析分别如图5、图6所示。

由图5可知支撑梁的各处应力均小于其屈服强度(345 MP a)。由图6可知支撑梁的最大位移为0.3231 mm,小于±0.5 mm(根据《冶金机械设备安装工程施工及验收规范》要求要求辊道各辊的标高极限偏差为±0.5 mm),且发生在支撑辊道梁中间位置。综上所述,支撑辊道梁的设计改造方案可行。

5 结语

对连铸机辊道系统的重新优化设计,大大提高了辊道系统相关备件的使用寿命,降低了辊道系统的故障率和维护量,同时方便了辊子更换作业。

一体式辊道侧导板的设计与应用,节省了大量的维修工作量,同时采用此种侧导板给更换辊子带来了方便。箱型辊道支撑梁的设计以及应用,有效抑制了辊道支撑梁长期受高温铸坯的热辐射下所产生的变形,消除了因变形及锈蚀所带来的安全及设备隐患。

[1]汪海涛.冶金机械设计手册[M]. 香港:中国科技文化出版社,2006:1088-1097.

[2]董振堂.连铸机械设备操作、维修及常见故障处理与自动化控制实用手册[M]. 北京:冶金工业出版社,2007:16-17.

[3]陈家祥.连续铸钢手册[M]. 北京:冶金工业出版社,1995:485-503.

[4]王忠民.连铸板坯的粘弹性板模型及鼓肚变形分析[J]. 机械工程学报,2001(2):66-69.

T K 11

:A

:1671-0711(2017)12(下)-0044-03