钛合金薄板的涡流阵列检测

,,,

(1.洛阳船舶材料研究所,洛阳 471000;2.海军驻四○七厂军事代表室,洛阳 471039)

钛合金薄板的涡流阵列检测

王伏喜1,张代国2,王海登1,鄂楠1

(1.洛阳船舶材料研究所,洛阳 471000;2.海军驻四○七厂军事代表室,洛阳 471039)

制作了钛合金人工缺陷试板(薄板),通过工艺试验研究了涡流阵列检测的技术特点,并使用渗透检测方法对含有自然缺陷的成型钛板进行了对比验证试验。结果表明,涡流阵列能有效地检测出钛板的表面、近表面缺陷,为钛合金薄板涡流阵列检测的大范围应用奠定了基础。

钛合金;缺陷试板;工艺试验;涡流阵列

生产中一般认为厚度小于6 mm的钛合金板材为薄板,其通常采用冷轧或热轧工艺制造而成。钛合金薄板被大量用于舰船结构件的制造中,其质量要求高,不允许存在裂纹、起皮、氧化皮、压折、分层等缺陷。对其缺陷,目前常采用目视法和渗透法检测,但这两种方法在应用中均存在弊端。目视检测容易受操作人员经验影响,难以发现微小缺陷,而渗透检测过程繁琐,不利于环保,且二者均属于表面缺陷检测方法,无法检测内部缺陷,极易留下安全隐患,如板材在卷制、压制、焊接成型时出现表面开裂、甚至断裂等问题。

涡流检测适用于钛及钛合金材料,能够检测表面及近表面缺陷,传统的轴绕式线圈能够快速检测小直径薄壁管材,但检测大面积或复杂形状构件较为困难。随着传感器技术与计算机技术的发展,最大集成线圈数量超过100个的涡流阵列技术开始取代传统涡流检测方法,在换热器、汽轮机检测领域发挥出独特的优势,检测效率提升了数十倍[1]。笔者通过设计试块和工艺试验,研究了钛合金薄板的涡流阵列检测技术的可行性,结果表明,涡流阵列检测技术能够用于钛合金薄板的检测,检测效果优于目视与渗透检测。

1 涡流阵列检测原理

涡流阵列(Eddy Current Array,ECA)检测技术是涡流检测技术中新兴的分支,融合了最新传感器技术、计算机技术和数字信号处理技术,检测灵敏度与效率有了大幅提高[2]。涡流阵列是对线圈排布形式的直接定义,实际上涡流阵列技术并非是简单的由单通道向多通道的升级,而是在多种激励-接收形式的基础上结合数据融合技术与成像技术实现结果可视化的新型检测技术[3]。

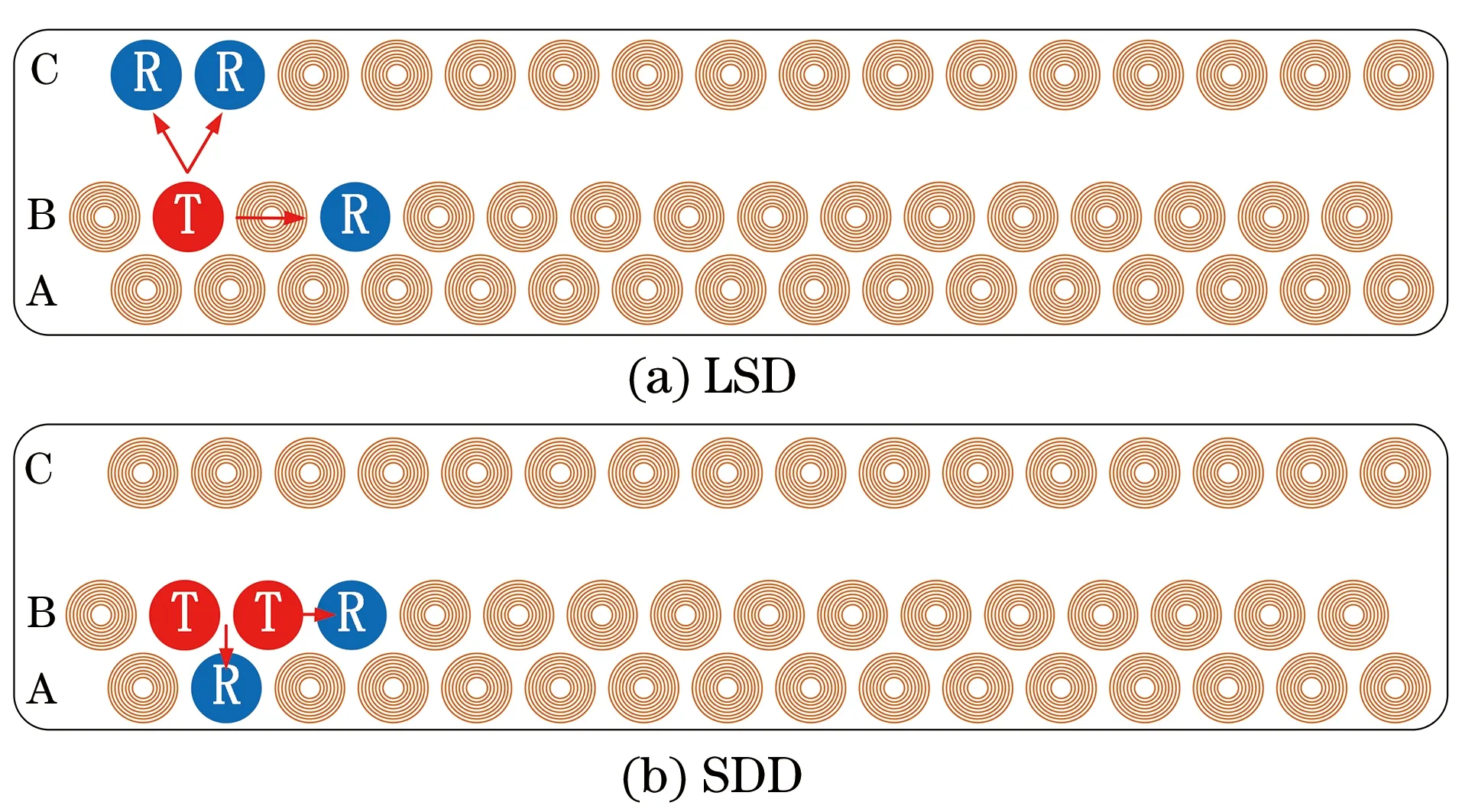

图1 涡流阵列线圈激励-接收方式示意

绝对式线圈的自激励-接收方式的抗干扰能力较弱,涡流阵列中一般不采用这种工作方式。图1为加拿大某公司涡流阵列检测设备中最为常见的两种激励(T)-接收(R)方式的示意,传感器中线圈排布为A、B、C三行,各行空间位置不同,图1(a)为长单激励(Long,single driver,LSD),图1(b)为短双激励(Short,double driver,SDD)。LSD为单个线圈激励,多个线圈接收,接收线圈与激励线圈的间距较大,特别适用于表面大缺陷检测,并且受提离的影响较小;SDD为双线圈激励,双线圈接收,小缺陷检测灵敏度高,但在相同数量线圈下的通道数较少;实际检测时,可根据检测条件选择不同的工作方式。

2 工艺试验

2.1 人工缺陷试板

将钛合金薄板中的常见类型缺陷简化为条形和圆形缺陷,条形缺陷用于模拟裂纹、起皮等缺陷,圆形缺陷用于模拟分层、夹杂等缺陷,并选择2,4,6 mm厚钛合金薄板制作人工缺陷试板,分别命名为E2-1,E4-1,E6-1。试板长×宽均为400 mm×300 mm,并分别加工两行缺陷,其中2 mm厚试板中每行包括2个圆形缺陷、3个条形缺陷,4 mm和6 mm厚试板中每行包括3个圆形缺陷和4个条形缺陷,条形缺陷宽度均为0.1 mm。图2为人工缺陷试板缺陷分布示意及试板实物图。各试板的人工缺陷参数如表1所示。

图2 试板缺陷分布示意及实物图

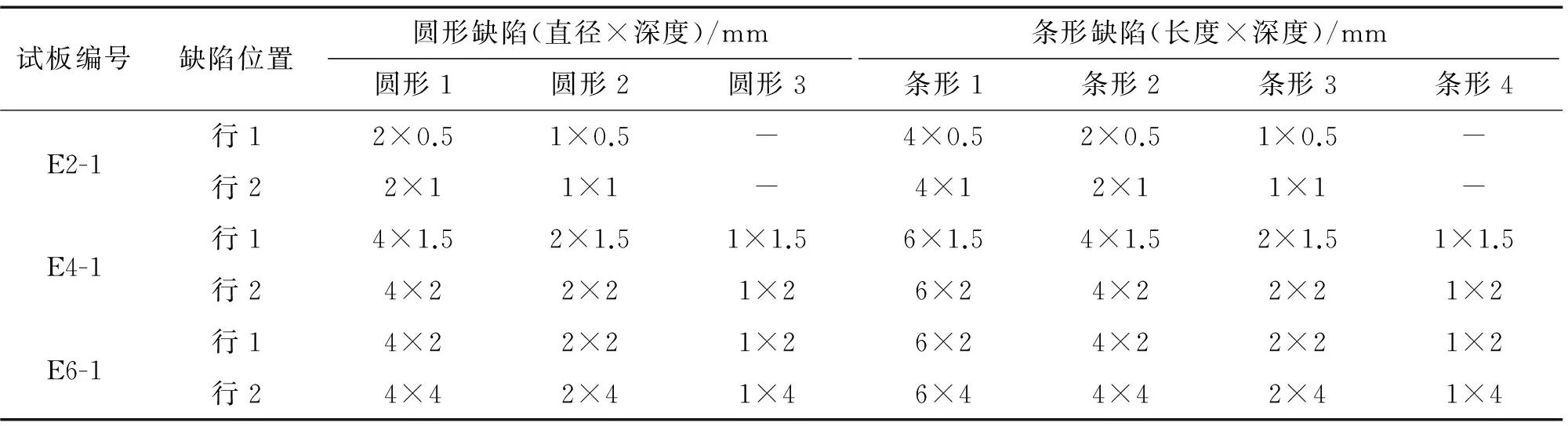

试板编号缺陷位置圆形缺陷(直径×深度)/mm条形缺陷(长度×深度)/mm圆形1圆形2圆形3条形1条形2条形3条形4行12×0.51×0.5-4×0.52×0.51×0.5-E2-1行22×11×1-4×12×11×1-行14×1.52×1.51×1.56×1.54×1.52×1.51×1.5E4-1行24×22×21×26×24×22×21×2行14×22×21×26×24×22×21×2E6-1行24×42×41×46×44×42×41×4

2.2 工艺参数

与放置式线圈类似,涡流阵列检测时的缺陷信号强弱不仅取决于工件本身电导率、磁导率、厚度及缺陷类型等因素,同时也受检测设备的校准、探头激励电压和激励频率的影响[4]。试验采用加拿大Eddyfi公司的Ectane-E128RNMI型设备,并配备柔性探头(I-Flex),可对非平面结构进行检测;试验用探头内部集成48个线圈(分为3排,具有多种激励-接收模式),为提高检测效果,试验统一采用SDD驱动模式。

(1) 设备校准

涡流阵列设备校准包括提离校准和平衡校准。提离高度发生变化时,涡流阵列信号拾取线圈的阻抗变化很大,会产生影响缺陷信号识别的干扰信号,而采用柔性探头能够保证各个通道与试板表面的均匀接触,消除提离干扰。该型涡流阵列设备自带平衡校准功能,检测前按照设备的校准流程要求进行平衡校准。

(2) 激励电压

涡流阵列探头激励电压可调,电压越高检测线圈的感应电动势也就越高,但由于线圈集成在柔性基材上,较为脆弱,采用过大的电压激励很容易影响使用寿命,试验统一采用5 V的激励电压。

(3) 激励频率

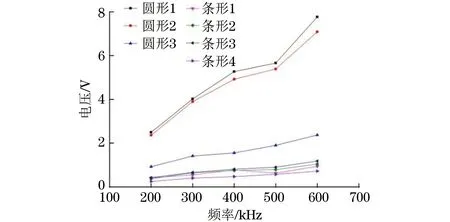

根据涡流检测理论,频率越高,趋肤效应越强,表面缺陷的检测灵敏度也就越高,但近表面缺陷检测的灵敏度会下降。采用不同的激励频率对E4-1试板中的行1缺陷进行检测,图3为缺陷感应信号电压幅值与频率的关系曲线。由图3可知,随着激励频率的增大,圆形缺陷信号幅值增大很快,条形缺陷信号幅值增大并不明显。考虑到信噪比及近表面缺陷检测,试验激励频率定为300 kHz。

图3 缺陷感应信号幅值与激励频率关系曲线

2.3 工艺试验

根据设定的工艺参数对人工缺陷试板进行涡流阵列检测,为验证涡流阵列近表面缺陷检测能力,将试板的缺陷所在面定为近端,背面定为远端,分别从近端和远端进行检测。检测时分别对各个试板的两行人工缺陷进行扫查,且圆形缺陷1为扫查起始点,如图4所示。

图4 试板涡流阵列检测工艺试验现场

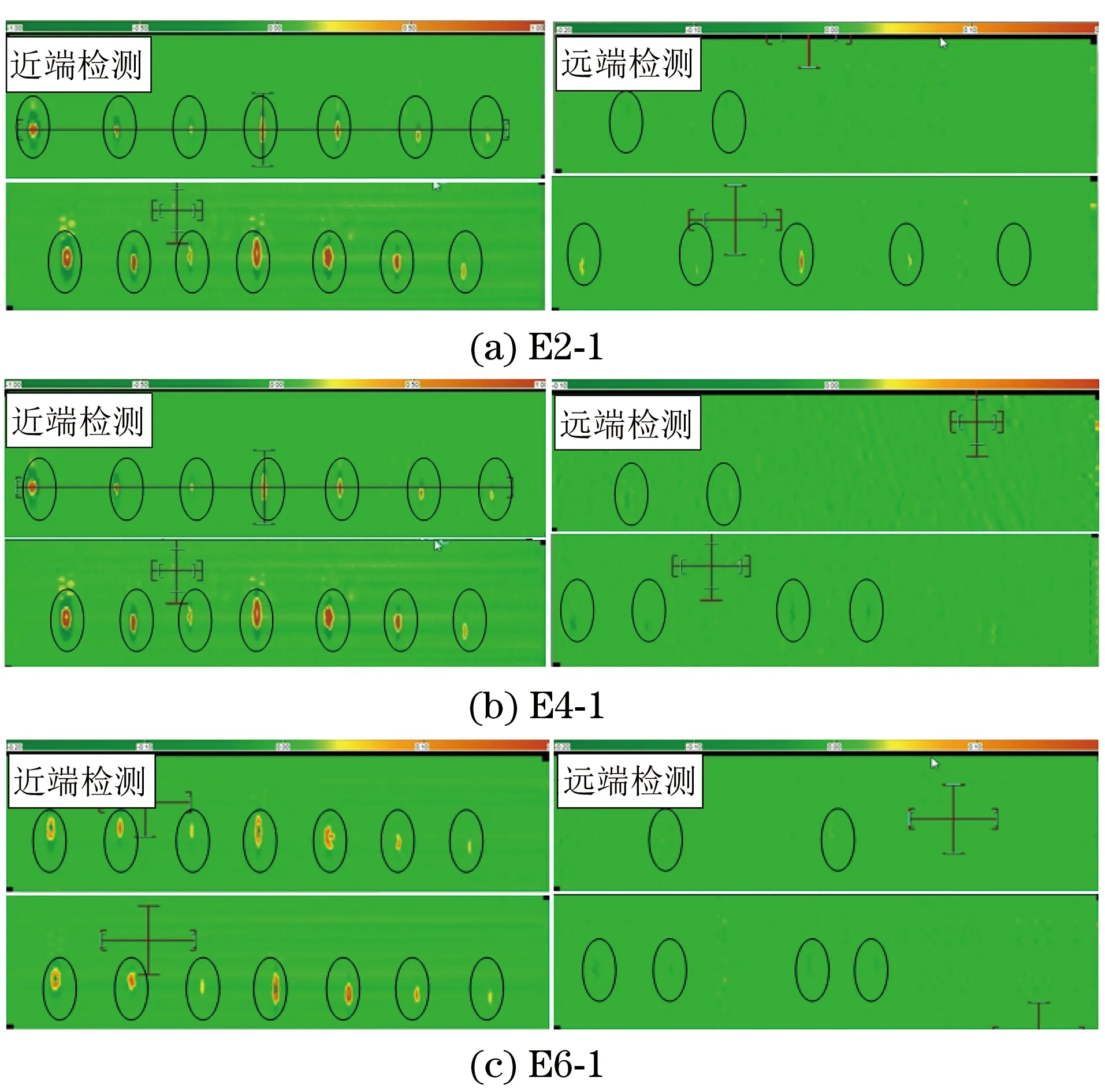

图5 人工缺陷试板的涡流阵列检测结果

图5为各个钛合金人工缺陷试板的检测结果,为保证试板检测结果显示的完整性,对两行分别扫查的结果图像进行了拼接。涡流阵列检测结果图像中缺陷显示清晰,其中近端检测时,各个规格试板中的缺陷均能被检测出,信噪比高,缺陷轮廓清晰;远端检测时,灵敏度降低,缺陷的检出率受缺陷自身尺寸和埋藏深度的影响很大,信噪比低,根据图像显示统计,能够检测出长度不小于4 mm或直径不小于2 mm,且埋藏深度不大于2 mm的条形或圆形缺陷。

3 对比验证

采用I型柔性涡流阵列探头对存在自然缺陷的弧状成型钛板(4 mm厚)进行检测,发现两处条形缺陷(命为缺陷1和缺陷2),如图6(a)所示。由于涡流阵列检测的线圈直径仅为几毫米(采用的I型柔性探头内部集成线圈直径为2 mm),对于尺寸远大于线圈直径的缺陷,图6(a)所示的涡流阵列C扫描数字化成像结果显示较为直观,能够反映缺陷的几何形态,缺陷1与缺陷2的成像显示尺寸均超过了30 mm。

图6 成型钛板涡流阵列与渗透检测结果

对该成型板进行渗透检测,图6(b)所示为渗透检测结果,在相同位置发现缺陷1和缺陷2,缺陷长度和形态与涡流阵列C扫描成像结果的显示基本一致,进一步分析可知两个缺陷均为表面裂纹。

与渗透检测相比,涡流阵列技术不仅具有较高的表面缺陷检测灵敏度,且有一定的近表面缺陷检测能力。除此之外,数字化成像显示降低了结果评判的难度,使得检测结果的实时存储与分析成为可能,而且检测效率高、无污染。

4 结论

(1) 涡流阵列检测的表面缺陷检测灵敏度很

高,不仅能够检测窄而深的条状缺陷,同样能够检测开口宽大的坑状缺陷;并且具有近表面缺陷检测能力,能够检测出部分埋藏深度达到2 mm的缺陷,但随着埋藏深度的增大,灵敏度也逐渐减小。

(2) 涡流阵列技术能够取代渗透检测方法对钛合金薄板(原材料或成型板)进行检测,可采用双面扫查法实施检测,基本能够实现对厚度不大于4 mm的钛合金薄板表面、内部的全覆盖检测,检测效率和效果明显优于渗透检测。

[1] 赵磊.阵列涡流无损检测技术的研究及进展[J].无损探伤,2009,33(2):19-21.

[2] 金翠娥,周建平,范晨洁.铝合金熔焊缝的阵列涡流检测工艺[J].无损检测,2017,39(3):47-50.

[3] 宋凯,刘堂先,李来平,等.航空发动机涡轮叶片裂纹的阵列涡流检测仿真[J].航空学报,2014,35(8):2355-2363.

[4] 陈新波,袁英民,孙宏岩.航空钛合金构件涡流检测工作频率的选取[J].无损检测,2011,33(8):31-33.

EddyCurrentArrayTestingofTitaniumAlloySheet

WANG Fuxi1, ZHANG Daiguo2, WANG Haideng1, E Nan1

(Luoyang Ship Material Research Institute, Luoyang 471000, China;2.Military Representative Office in 407 Factory, Luoyang 471039, China)

Titanium alloy sheet specimens with artificial defects were made, which were used for engineer testing to study the technical characteristics of eddy current array testing. Formed titanium alloy plates with natural detects were inspected by current array testing and penetrant testing, and the detection results were compared. The results show that the eddy current array can effectively detect the surface and near surface defects of titanium alloy sheet, which lays a foundation for widely application of the eddy current array testing of titanium alloy sheet.

titanium alloy; specimen with defect; process test; eddy current array testing

TG115.28

A

1000-6656(2017)12-0044-04

2017-08-22

王伏喜(1963-),男,学士,高级工程师,主要从事无损检测和质量管理工作

王海登,15236179377@163.com

10.11973/wsjc201712010