冲裁间隙变化对冲裁件断面质量影响的力学分析

徐胜利

(西安航空职业技术学院,陕西 西安 710089)

冲裁间隙变化对冲裁件断面质量影响的力学分析

徐胜利

(西安航空职业技术学院,陕西 西安 710089)

分析了冲裁过程中断面光亮带、断裂带、圆角和毛刺形成阶段,运用塑性增量理论、应力莫尔圆方法和粘着磨损法则,来分析影响光亮带和断裂带、圆角和毛刺形成的力学因素,得出确定模具合理间隙值是获得高质量冲裁件的关键因素。

冲裁间隙;模具;断面质量;应力

1 冲裁变形过程

冲裁是利用模具使板料产生分离的冲压工序,涉及弹塑性变形和断裂分离的剪切工艺。由于材料的变形行为是非线性的,经历复杂的应力、应变状态,因而不同的工艺参数会引起不同的裂纹扩展方式,形成不同的断面质量。冲裁间隙是指冲裁凸模与凹模刃口尺寸的差值。冲裁间隙大小影响着冲裁件断面质量、尺寸精度、模具寿命、冲裁工艺力等,是影响冲裁工序的重要因素。

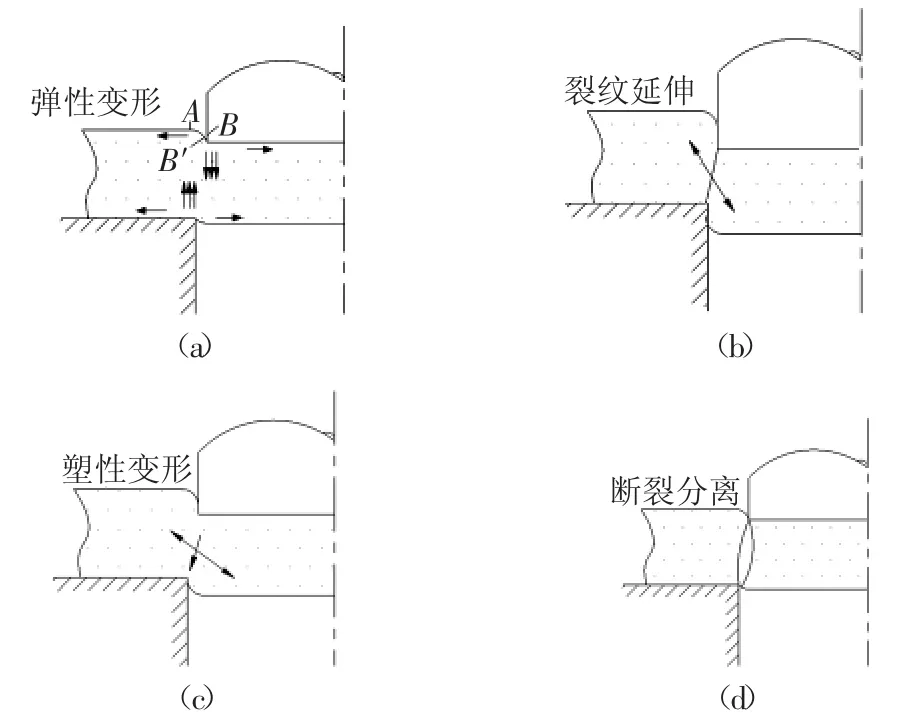

冲裁变形过程为:在间隙正常、刃口锋利情况下,可分为弹性变形、塑性变形和断裂分离3个阶段。弹性变形阶段,当凸模接触板料后,对板料施加压力,其变形区主要集中在凸、凹模刃口连线附近(如图1a),此时凸模端面下方及凹模端面上方的板料,受刃口附近高度集中力的作用,处于拉伸和弯曲变形状态。随着凸模继续对板料施加压力,刃口切入板料内并把一部分金属挤入凹模刃口内,凹模刃口板料首先出现塑性变形,然后凸模刃口板料进入塑性变形。随着凸模继续下行,继而出现宏观裂纹,随后上、下两个塑性区沿刃口连线向内部扩展(如图1b)。塑性变形阶段,由于凸、凹模间隙的作用,发生塑性剪切变形的同时还伴随弯曲、拉伸、压缩变形(如图1c)。断裂分离阶段,即上、下裂纹扩展会合,使板料断裂分离(如图1d)。

图1 冲裁变形过程

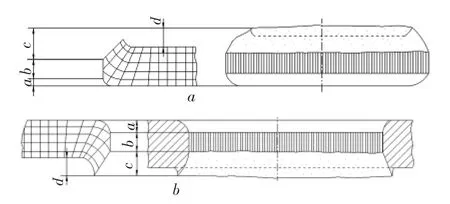

根据上述变形过程分析,冲裁断面形状包括四个区域即圆角带a、光亮带b、断裂带c、毛刺区d,如图2所示。冲裁件质量主要通过断面上光亮带、圆角、毛刺及挠曲度来判断,若光亮带所占比例大,圆角小,毛刺也小,断面平直,表面平整,则零件质量高。

图2 冲裁零件断面形状4个分区

根据塑性变形过程力学分析:毛刺的高度,是由于塑性变形凹模刃口附近板料最大应力点产生的位置决定的,此点离刃口近,则毛刺高度小。反之,则毛刺高度大。圆角带是由于刃口附近的板料在分离后所留的残余变形产生的。光亮带是由于塑性变形与脱模时板料与模具摩擦引起的。

冲裁变形区板料受力状况分析如下。

弹性变形阶段:凸模与板料接触后,先将板料压平,继而凸模及凹模刃口压入材料中,由于弯矩M的作用,材料不仅产生弹性压缩且略有弯曲,随着凸模继续压入,材料在刃口部分所受的应力逐渐增大,直到h1深度时,材料内应力达到弹性极限。

塑性变形阶段:凸模继续压入,压力增大,材料内的应力达到屈服点,产生塑性变形。随着塑性变形程度增大,材料内部拉应力和弯矩随之增大,变形区材料硬化加剧,当压入深度达到h2时,刃口附近材料应力达到最大值。

断裂分离阶段:凸模压入深度达到h3时,先在凹模、凸模刃口侧面产生裂纹,裂纹产生后沿最大切应力方向向材料内部扩展,当凹、凸模刃口处的裂纹相遇重合时,材料便被切断分离。

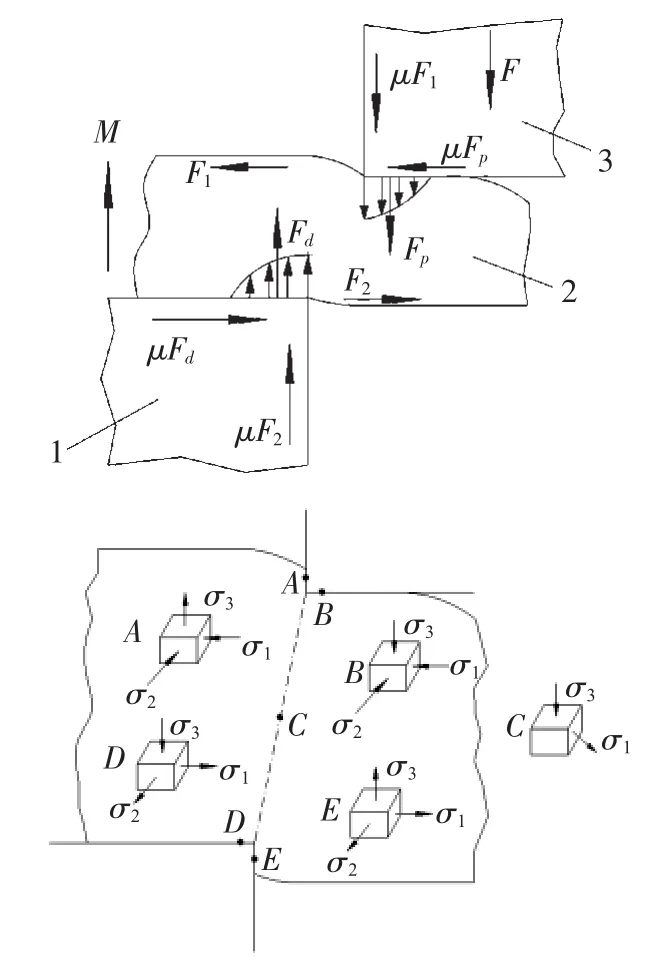

冲裁变形区板料受力状况图和应力状态图如图3所示。

图3 冲裁变形区板料受力图

2 光亮带和断裂带分析

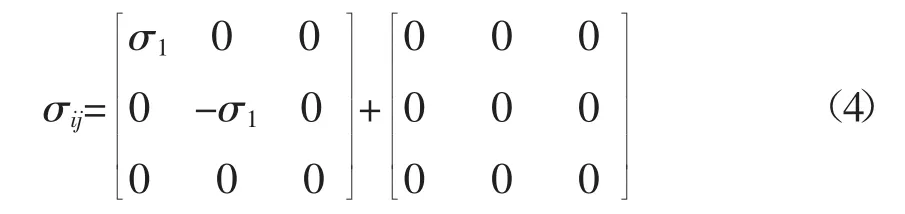

如图4所示,冲裁过程中,当冲裁间隙过大时,板料在凸模和凹模的作用力Fp、Fd作用下产生较大的弯曲变形。从变形区取微元体分析,其径向受拉应力σ1作用,轴向受压应力σ2作用,周向受拉应力σ3作用,其应力状态张量表示如下:

图4 冲裁过程

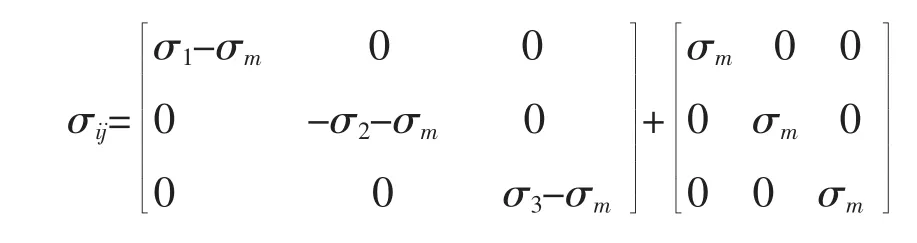

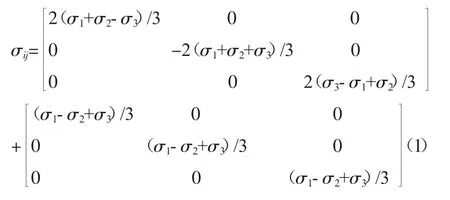

应力张量分解为应力偏张量和应力球张量之和,即

式中:σm——平均应力(静水压力),σm=(σ1+σ2+σ3)/3因 σ2<0,所以有 σm=(σ1-σ2+σ3)/3。将 σm代入上式,整理后得:

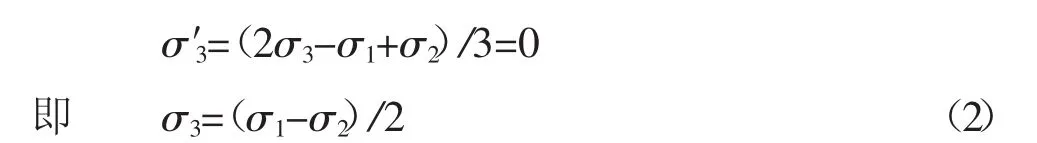

由于冲裁过程中变形区材料径向受拉,轴向受压,周向变形受到凹模和周围材料限制,变形近似于零,即有ε3=0,所以微元体近似为平面应变状态,则有应力偏量张量分量:

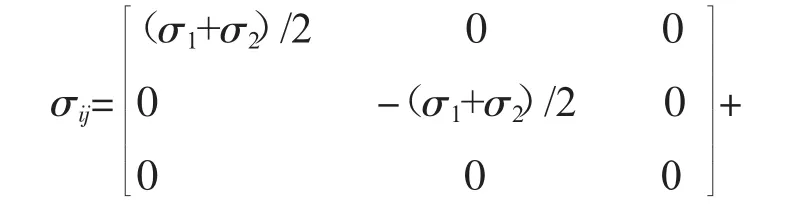

将式(2)代入式(1)中,整理得:

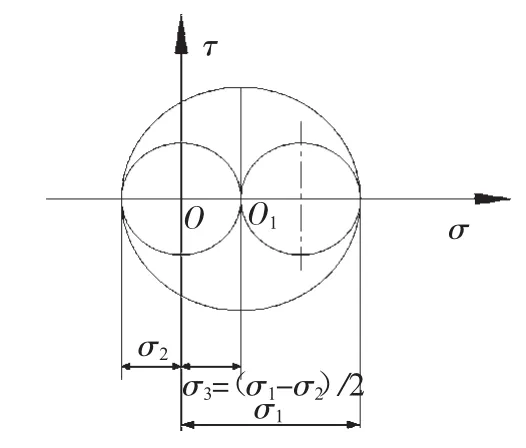

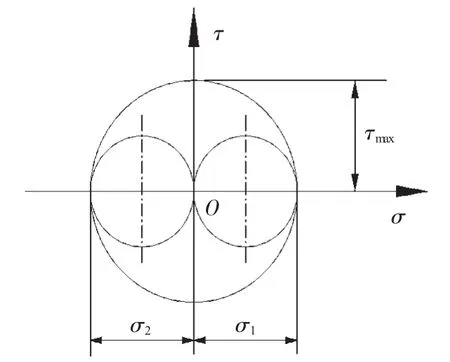

用应力莫尔圆表示,由于σ′3=0即为应力莫尔圆的圆心坐标,所以式(3)的应力莫尔圆如图5所示。

图5 大间隙冲裁应力莫尔图

从图5所示应力莫尔圆可知:|σ1|>|σ2|,且 σ1为拉应力。因此,应力球张量各应力分量(σ1-σ2)/2为正值。则应力球张量为球状等拉应力状态。如图6所示。从塑性变形理论知,金属塑性变形是由剪应力使晶体产生滑移而引起的。而球状应力状态下,任何方向都是主方向,且应力大小相同,所以球状应力状态下任何面均不产生剪应力。因此,应力球张量不能使物体产生塑性变形,但它能使变形体产生弹性体积变化。上述等拉应力球张量使变形体产生增大的体积变化,这种体积变化对塑性变形是极为不利的。因为当材料内部存在组织不均匀或某种缺陷时容易产生裂纹导致变形体破坏。

图6 大间隙冲裁应力球张量

综上分析,大间隙冲裁条件下,由于应力球张量的作用,容易引起凸模或凹模刃口侧面的拉应力区域产生裂纹。即会提前断裂裂纹发生时间,缩短冲裁变形过程中塑性变形阶段,使冲裁件断面光亮带减小,断裂带增大,且产生撕裂现象,断面粗糙不平,导致冲裁件质量下降。

随着冲裁过程进行,凸、凹模间隙减小,凸模下板料弯曲变形也减小。径向拉应力也减小,为使材料产生剪切分离,最大剪应力τmax仍需保持不变。根据图5所示应力莫尔圆,τmax=(σ1-σ2)/2, 则|σ1|减小,而|σ2|增大。变形区仍为平面应变状态。所以σ′3=0仍为应力莫尔圆的圆心坐标。但向左移动更接近原点。因此,在小间隙冲裁过程中,应力莫尔圆相应发生变化,如图7所示。比较图7 与图5可知,|σ1|减小,|σ2|增大,应力球张量分量 σm=(σ1-σ2)/2 也减小了,这时,虽然仍为球应力张量,但其数值减小,作用比前述减弱,产生裂纹的可能性比前述小了。所以,小间隙冲裁可以推迟裂纹发生时间,延长塑性变形阶段,增大冲裁件断面光亮带比例,提高冲裁件质量。

图7 小间隙冲裁应力莫尔图

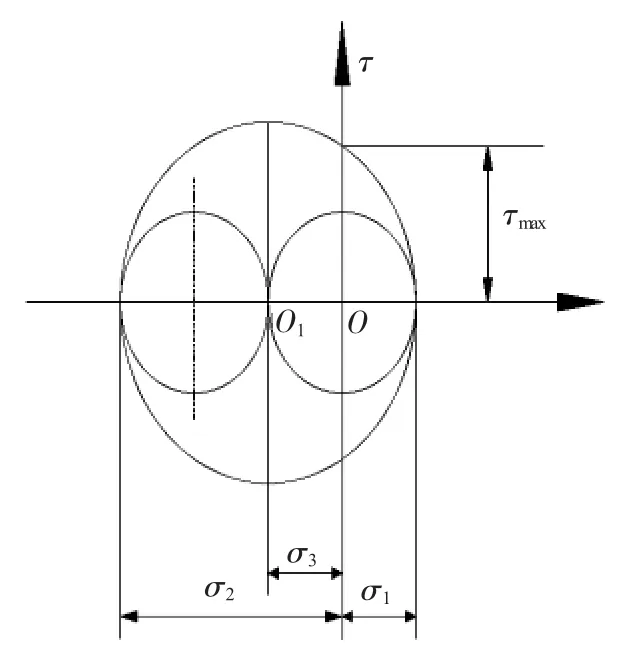

当 σ1减小至|σ1|=|σ2|,即 σ1=-σ2时,其应力莫尔图如图8所示,从图中可知σ3=0。为“纯剪切”应力状态,对应的变形为纯剪切变形。这时应力张量表达式为:

图8 纯剪切状态应力莫尔图

即应力球张量为零,变形体仅发生塑性剪切变形而无弹性体积变形。不存在卸载后回弹问题。因此,冲裁件断面质量好,尺寸精度高,此种情况对应的间隙可以说是最佳值。

但是,这种理想状态持续时间不长。原因在于冲裁过程中间隙是变化的,这种变化包含两个方面的因素。一是冲裁过程中剪切厚度在不断变化,其相对间隙z/t在不断变化,纯剪切条件会被破坏。二是模具刃口磨损而变化。因此,在这种间隙值下断面并非全光亮带。但光亮带比例大,冲裁件质量最好。

当冲裁间隙减小到使|σ1|<|σ2|时,在最大剪切应力τmax不变情况下,应力莫尔圆如图9所示。这时应力球张量分量σm=(σ1-σ2)/2为负值,即为球状压应力状态,如图10所示。这种压应力状态的球张量会使变形体的体积缩小,内部组织致密,缺陷得到愈合,材料塑性提高。冲裁过程中凸模或凹模刃口处裂纹产生时间推迟,延长塑性变形阶段。另外,这种间隙条件下冲裁,上、下裂纹不能重合,产生二次分离,冲裁件通过凹模侧壁产生摩擦形成第二光亮带。所以,光亮带在冲裁件断面所占比例更大,断裂带比例小,冲裁件质量好。但是,由于球状压应力作用,冲裁件受到更大的径向压应力,径向压缩变形增大,卸载时,弹性恢复使光亮带直径扩大,落料件与凹模直径产生正偏差,冲孔件与凸模直径产生负偏差,导致冲裁件尺寸精度下降,因此,冲裁件质量并不因断面光洁而提高,所以冲裁间隙不能太小。

图9 过小间隙冲裁应力莫尔图

图10 过小间隙冲裁应力球张量

3 圆角和毛刺分析

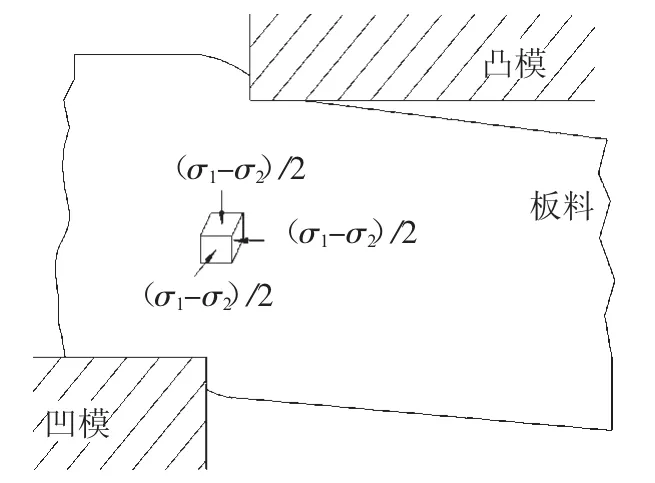

冲裁过程中,圆角是由凸模压入板料时刃口附近的材料拉入模具间隙而形成的自由表面。即在凸模压力作用下,边缘金属发生轴向挤压变形而形成,其大小用ε2表示,如图11所示。

图11 冲裁变形区应变图

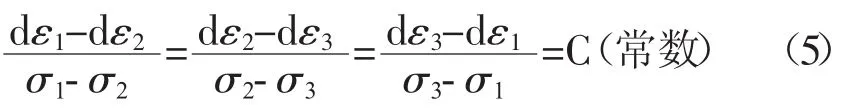

根据塑性力学中增量理论,应力与应变关系表达式为:

由于冲裁变形区为平面应变状态,即ε3=0,则(5)式变为:

又由于 σ3=(σ1-σ2)/2 代入(6)式后整理得:

如前所述,当间隙增大时,σ1、dε1均增大,|σ2|减小。式(7)中的dε2也增大且为负值,即金属向下挤入间隙方向与凸模运动方向一致。所以轴向挤压变形随间隙增大而增大,圆角愈来愈大。相反,当间隙减小时,σ1、dε1均减小,|σ2|增大。式(7)中|dε2|减小,即轴向应变增量缓慢减小,ε2增加也缓慢,圆角增大也较为缓慢。当 σ1减小至|σ1|=|σ2|,即“纯剪切”应力状态时,由式(7)可得:

则轴向应变增量dε2为正值,即生成圆角的那部分材料被反挤向上返回,因此,圆角更小。

冲裁过程中,毛刺的产生是不可避免的。毛刺的大小与冲裁间隙、模具刃口状态、材料等因素有关。但冲裁间隙是影响毛刺的主要因素。间隙对毛刺的影响主要通过影响模具寿命来表现。冲裁过程是软、硬材料相互摩擦而引起的磨损。研究表明:冲裁模具刃口磨损主要是粘着磨损和刮痕磨损,前者起主要作用。按照粘着磨损Holm法则,滑动摩擦中软质材料磨损体积υ1为

式中:υ1——软质材料磨损体积;

P——表面几率系数;

F——作用在两摩擦面总压力(冲载力);

S——摩擦距离;

H——软质材料硬度。

式(9)表示软质材料被磨损量计算公式。而相应硬质材料(模具)的磨损体积计算公式:

式中:σs1、σs2——分别为软质材料和硬质材料屈服应力。

由(9)、(10)可知,模具刃口磨损与冲裁力 F 和材料对模具侧压力Fμ以及材料和凸、凹模表面相对滑动距离S等因素有关。当凸、凹间隙过大时,板料受到大的弯曲变形和径向拉伸变形,材料沿径向流动距离大,即板料与凹模表面和凸模端面相对滑动距离S大,刃口磨损加剧,从而导致模具刃口很快变钝。当间隙过小时,虽然弯曲变形小,但由于冲裁过程中发生二次剪切,引起侧向压力Fμ和冲裁力F增大,使凸模侧面磨损加剧。当冲件从凹模推出时,因回弹使尺寸增大,凹模侧面磨损严重,模具刃口也会很快变钝。模具刃口磨损变钝后,刃口附近不易产生应力集中,裂纹发生点沿侧面上移。因此,毛刺高度增大。

4 结束语

(1)通过冲裁过程力学分析可知,冲裁模具间隙是影响冲裁件质量的主要因素,间隙过大或过小都会降低冲裁件质量,合理间隙值是获得高质量冲裁件的关键因素。

(2)从提高冲裁件质量角度出发来确定合理间隙值应偏小,而从提高模具寿命角度出发来确定合理间隙值应偏大。因此,合理间隙要从冲裁件质量和模具寿命两者综合分析来确定最为有效。

[1]王自强,等.塑性细观力学[M].北京:科学出版社,1995.

[2]王 仁,等.塑性力学引论(修订版)[M].北京:北京大学出版社,19960.

[3]高彩桥,等.材料的粘着摩损与疲劳磨损[M].北京:机械工业出版社,1989.

[4]温涛铸,等.摩擦学原理(第4版)[M].北京:清华大学出版社,2012.

[5]赵中华,等.冲裁速度对冲压件断面质量的影响[J].塑性工程学报,2010.

[6]钟筱良.浅谈冲裁间隙与冲压件质量和冲模寿命的关系[J].模具制造,2010,(6):42-44.

Mechanical analysis of influence of blanking gap on the quality of cutting section

XU Shengli

(Xi'an Aeronautical Polytechnic Institute,Xi'an 710089,Shaanxi China)

The forming stage of section light zone,fraction zone,fillet,and burr during the blanking process has been analyzed in the text.The mechanical factors which influence the forming of light zone,fraction zone,fillet,and burr have been analyzed by use of plasticity incremental theory,Mohr circle method and adhesive wear law.It is obtained that the determination of proper tool gap is the key factor in improving the quality of blanking parts.

Blanking gap;Tool;Section quality;Stress

TG385.2

B

10.16316/j.issn.1672-0121.2017.04.023

1672-0121(2017)04-0078-05

2017-03-12;

2017-05-08

徐胜利(1963-),男,高工,从事材料成形、模具设计教研工作。E-mail:xsl6520@163.com