火电厂输煤系统的粉尘治理措施

唱润光

(国电福州发电有限公司,福建 福州 350309)

火电厂输煤系统的粉尘治理措施

唱润光

(国电福州发电有限公司,福建 福州 350309)

针对火电厂的各输煤转运站中粉尘污染严重的现状,介绍了转运站内的主要污染源,并以某火电厂8号转运站为例分析了粉尘产生的几大原因,提出了火电厂粉尘综合治理、改造的措施,并说明了取得的成果,为其他火电厂输煤系统的粉尘治理提供了参考。

火电厂;输煤系统;转运站;粉尘治理

0 引言

火电厂是一个将燃煤的化学能转换为电能的场所,需要消耗大量的煤炭,在煤炭的运输、储存和燃烧过程中,存在煤粉污染问题。粉尘污染不仅影响环境,还会造成电气及转机设备故障,危害人体健康和带来火灾等安全隐患。

近几年来,随着国内煤炭价格持续攀升,沿海各火电厂纷纷采购进口经济煤种。这些煤种热值低、挥发分和灰分含量高、扬尘大,进一步加剧了煤炭转运过程中的粉尘污染问题,输煤系统原设计的控尘降尘措施已无法满足多变的煤种需求。为了改善输煤系统的粉尘污染问题,必须对现有的控尘降尘设计方案和设备进行技术改造。

1 火电厂输煤系统粉尘污染现状

经现场调查,在电厂的煤炭转运过程中粉尘污染最严重的区域是各输煤转运站。转运站内的主要污染源有以下3个方面。

(1) 上级皮带落料口。煤炭落料时出现位差,容易产生粉尘,且这里的空间相对开放,粉尘比较容易扩散到转运站内。

(2) 下级皮带尾部导料槽。煤炭下落和撞击过程中产生大量的粉尘和诱导风,并在导料槽内形成正压。由于导料槽封闭不严,大量的风粉从导料槽的缝隙和导料槽出口逸出,污染转运站。虽然导料槽原设计已经安装了除尘系统,但由于除尘器的设计和功能存在问题,再加上导料槽密封性差,使原安装的除尘系统在粉尘产生区域无法形成有效的负压,难以清除产生的粉尘,导致大量粉尘从导料槽出口喷出。

(3) 由于大量煤炭直接冲刷导料槽板,导致导料槽会有破洞,撒煤情况较多,特别是落煤不正导致皮带跑偏时,撒煤现象加重。撒出的煤炭进入回程皮带和尾部改向滚筒之间,在皮带的挤压下逐渐粉碎,造成煤粉飞扬。

转运站内空间相对封闭,煤粉无法扩散,粉尘汇集在一起的总量很大。经测量,输煤设备运行时,转运站内粉尘浓度通常在50—200 mg/Nm3,是国家工业卫生标准粉尘浓度的5—20倍;输送进口经济煤种时粉尘浓度甚至达到1 000 mg/Nm3,严重超过国家标准。浓度严重超标的粉尘,一旦爆燃,会对安全生产和人员生命安全造成严重损害。因此,对粉尘的治理势在必行。

2 输煤转运站内粉尘产生的原因

现以某火电厂8号转运站为例,将粉尘产生的原因归纳如下。

(1) 转运站落差大。煤流在重力作用下高速下落,产生大量粉尘,并产生强烈的诱导风;而落煤管为直通式结构,中段无任何抑制诱导风措施,同时由于调试及锈蚀等原因,造成落煤管底部的重锤式缓冲锁气器内的翻板处于常开状态,未能实现“锁气”作用,使得大量风粉直接进入导料槽,产生强大的正压,为粉尘大量逸出提供了先决条件。

(2) 原有导料槽容积偏小。物料高速下落后携带大量诱导风,在除尘器处形成强大正压,导致除尘器在工作时未能将粉尘全部吸出,从而造成导料槽出口处的风量大、风速高,喷粉严重。

(3) 普通导料槽密封性能差。物料在无缓冲措施的情况下高速下落,直接冲击皮带,导致皮带经常性抖动甚至下沉,使诱导风在落料点前后导料槽与皮带有间隙处将细煤粉喷出。此外,导料槽出口一体式挡帘密封性能差,使导料槽出口喷粉严重。

(4) 除尘设备选型存在问题。以该电厂的多管除尘器为例,此型设备运行可靠性差、维护成本高、投入率不足,再加上除尘效果差,通流量无法满足实际需要,失去了除尘器应有的除尘作用。而喷淋降尘系统安装在导料槽出口外,在粉尘逸出后再喷淋降尘,实属“亡羊补牢”之举,效果不佳。

(5) 上级皮带落料口处为半开放结构,落料过程中产生的粉尘直接扩散到转运站内。

3 输煤转运站粉尘综合治理措施

因8号转运站的落差比较高,中间有高速旋转的碎煤机,粉尘污染比较严重,具有一定的代表性,所以重点介绍该转运站的粉尘综合治理措施。

3.1 将直通落煤管改造为3D曲线落煤管

3D曲线落煤管采用合理的空间曲线和异型截面形式的头部集料斗及落煤管,能够有效汇集料流。运用数字高程模型(digital elevation model,DEM)软件科学地模拟物料的运动轨迹,以控制料流的运动速度,减少物料在头部漏斗、落煤管转弯处、落料点处的撞击,可在粉尘产生的同时减少诱导风量的产生。

出口落煤管采用前倾、收口、扩容、对中设计,有效保证物料平稳着带,避免物料落料不正,降低落料点处气压,并有效预防皮带跑偏。出口落煤管安装阻尼装置,减少导煤槽出口风量,同时减小煤流对胶带的直接冲击。阻尼装置的阻尼片选用耐磨聚氨酯材质,阻尼装置采用快装设计,方便安装及更换。

3.2 将普通导料槽改造为全密封导料槽

为了增大导料槽容积,缓解导料槽正压,降低导料槽内部的诱导风速,减少粉尘外溢,导料槽设计高度较同型号普通导料槽的高度要高。采用FLUENT软件技术对物料在导料槽内运动轨迹进行分析,确定导料槽长度(要比原导料槽长)。

导料槽侧板加装耐磨衬板,以减少物料对导料槽侧板的磨损,并防止防溢裙板直接受到煤流的冲击、挤压。导料槽侧部密封采用双层防溢裙板(裙板和裙耳2层结构)。内外2层结构均为高分子聚氨酯+天然橡胶一体硫化而成。裙板与皮带接触部分的聚氨酯为“J”型结构,保证裙板与皮带以不同角度接触的耐磨性能;裙耳与皮带接触部分的聚氨酯为半圆型结构。防溢裙板长度与导料槽长度相匹配,且为整体无拼接式。

采用UHMW-PE托板装置对导料槽下部的皮带进行连续支撑,防止皮带承载物料时出现“波浪形”而引起的密封效果不佳。UHMW-PE托板具有高耐磨、自润性能良好的特点,使用寿命长,并采用快速拆卸设计,方便日后检修维护。

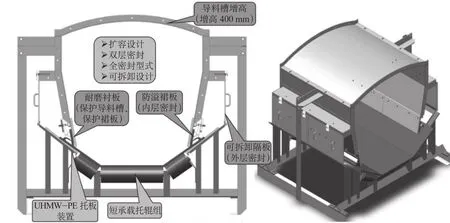

导料槽尾部装置采用内层阻燃海绵隔板与外层橡胶密封板的设计,提供2道密封,能有效防止粉尘气体及物料从尾部导料槽处外溢。改造后的导料槽如图1所示。

3.3 在导料槽上布置多道阻尼抑尘帘

在导料槽沉降段加装多道阻尼抑尘帘,能有效降低导料槽内部风速,同时吸附粉尘,达到抑尘、降尘的目的。阻尼抑尘帘由复合降尘帘及检修壳体组成,其特点如下:

(1) 复合降尘帘由多道布置的降尘帘组成;

(2) 多道布置的降尘帘根据流体力学原理,利用直线运行的诱导风通过多道布置的降尘帘后形成的涡流,消耗诱导风能,降低诱导风速,并使粉尘相互碰撞、吸附,从而沉降;

(3) 降尘帘条采用高耐磨、柔性、抗冲击、防撕裂、抗老化的柔性耐磨PVC材质制作,直径不小于6 mm;

(4) 阻尼抑尘帘装置采用快速拆卸设计,便于维护、检修。

3.4 导料槽上布置缓冲泄压器

缓冲泄压器运用惯性除尘理论、空气动力学原理,采用尘气分离方式,可泄掉导料槽处的正压,达到降低落料点附近导料槽内部的气压、诱导风速及粉尘浓度目的。其特点如下:

(1) 缓冲泄压器安装于导料槽上,装拆、检修方便;

(2) 缓冲泄压器增加了导料槽的空间,为落料点处的高速粉尘提供了缓冲空间,有利于降低导料槽内部的气压,其内部的旋风分离装置提高了粉尘惯性沉降的效率;

(3) 缓冲泄压器采用新型滤网,能有效阻隔粉尘溢出,同时排出部分导料槽内部的诱导风。

图1 改造后的导料槽

3.5 在导料槽上布置循环回风管

3.5.1 循环回风管抑尘原理

运用诱导风量、空气动力学原理,根据转运站的布置形式及落差,确定循环回风管的布置形式、接口位置、提升高度。循环回风管安装于导料槽-落煤管气压正负压差之间,配合无动力除尘系统的其他设备,在转运系统导料槽处正压诱导风量的压力差作用下,通过回流管使含粉尘的诱导风在导料槽-回流管-落煤管之间形成循环运动,降低单位时间通过系统内的总诱导风量,从而达到抑制粉尘的作用。

3.5.2 循环回风管技术要求

(1) 循环回风管应位于转运系统存在气压差的区域之间。

(2) 循环回风管布置角度不低于45°,不得布置水平管道;管道内壁应光滑,以保证管道内壁不积煤、不粘煤。

(3) 风管截面采用圆形或方形设计。设置观察口,同时设置冲洗水清洗口,便于定期清理管道内壁粘附的粉尘。

(4) 循环风管采用Q235优质钢板制作,内外表面需采用烤漆工艺。漆膜应均匀完整,厚度大于180 μm,不得有脱皮、缺漆、流痕等现象,以减少煤粉粘附。

3.6 头部护罩和导料槽出口布置筏式挡帘

传统皮带输送机导料槽出口处的橡胶密封帘,长期运行后易磨损、老化,进而影响转运系统的密封性能。筏式挡帘采用耐磨、抗冲击、低比重的刚性材料制作,实现与料流配合的动态“筏式”密封。导料槽出口筏式挡帘能有效减小导料槽出口处的出风截面,提高导料槽出口对诱导风的阻尼系数,降低单位时间内流出导料槽的诱导风量。

头部护罩筏式挡帘与导料槽出口筏式挡帘有如下几个特点:

(1) 筏式挡帘安装于头部护罩和导料槽出口处,配合原有的角钢法兰对锁,安装方便;

(2) 刚性挡帘条随着物料的运动及堆积角度变化呈动态紧密配合式密封;

(3) 动态筏式挡帘条采用高耐磨、低密度材质制作,使用寿命长;

(4) 安装、检修较方便。

3.7 在导料槽出口处加装泡沫抑尘系统

3.7.1 泡沫抑尘系统工作原理

泡沫抑尘系统安装在导料槽出口处。在自动加药系统、空气供给系统、泡沫发生器的共同作用下,泡沫发生器产生大量泡沫,并在导料槽内部形成一定厚度的泡沫帘。

通过活性剂改变泡沫表面张力而形成的泡沫帘,能有效捕捉导料槽内部空气中的粉尘颗粒(尤其对PM10以下的呼吸性粉尘颗粒捕捉效率高),达到抑尘、降尘的目的。

3.7.2 泡沫抑尘系统的组成

泡沫抑尘系统由以下3个部分组成。

(1) 自动加药系统。主要部件为自动加药系统、集成控制系统、管道配件。

(2) 空气供给系统。主要部件为储气罐、配电箱(如果转运站内无压缩空气管路则需另配空压机)。

(3) 泡沫发生器。主要部件为泡沫发生器、管道配件。

3.7.3 泡沫抑尘系统的特点

(1) 全自动联锁控制,无需人工值守。

(2) 采用环保无毒表面活性剂,主要成份为C,H,O。

(3) 用水量少,活性剂消耗量少,运行成本低。

(4) 耗能少,仅控制系统耗电(安装空压机时整机功率7.5—15 kW,根据泡沫需求量定)。

4 粉尘治理效果

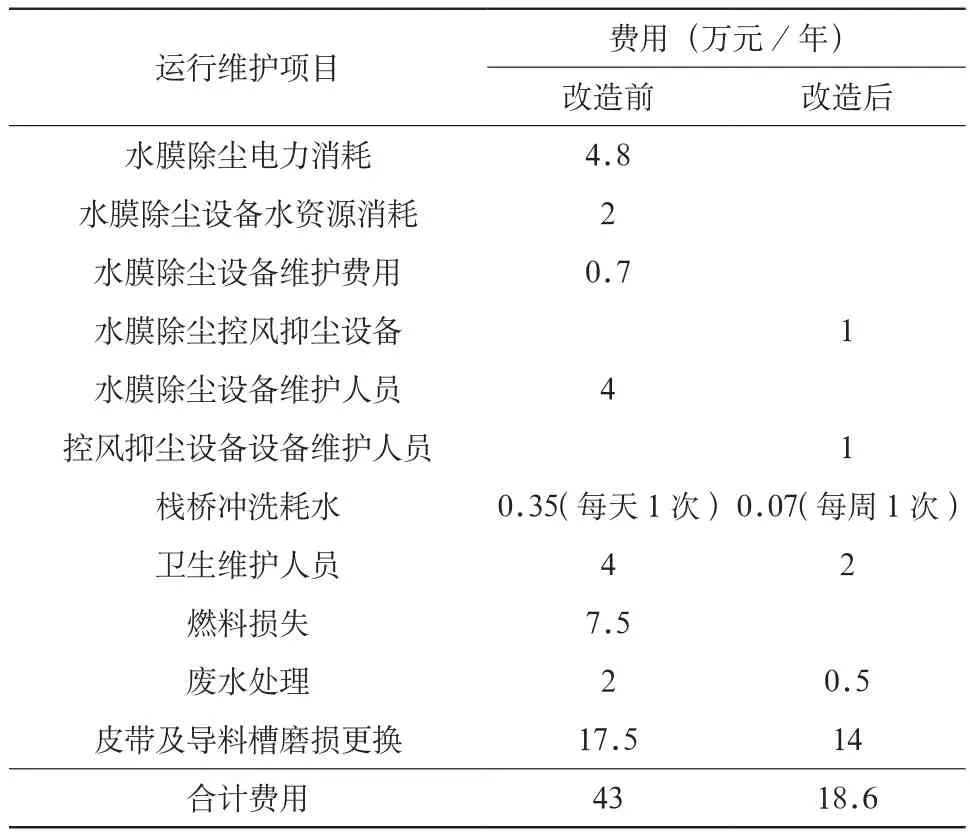

该电厂8号转运站经过粉尘治理之后效果十分明显,现转运站内粉尘浓度已降至4 mg/Nm3左右,大大低于国家标准,工作环境得到了改善,减少了设备故障和火灾隐患。在取得良好社会效益的同时,此次技术改造采用的是无动力除尘系统,日常运行和设备维护费用大幅降低,加上卫生维护费用的减少,取得的经济效益显著,如表1所示。

5 结束语

随着国家对环保的要求越来越高,做好输煤系统的粉尘治理工作已刻不容缓。对输煤设备进行抑尘控尘技术改造,使火电厂输煤系统粉尘治理状况得到根本性转变,可保证人身和设备健康,降低运行和维护成本,进而取得良好的社会效益和经济效益。该电厂8号转运站粉尘治理工作的成功,也为粉尘治理提供了方向。

表1 粉尘治理经济效益

1 白志刚.燃煤电厂输煤系统除尘措施探讨[J].能源研究与管理,2016,28(4):41-42.

2 李新梅,张 军.降低输煤系统粉尘污染方法的探讨[J].电力安全技术,2014,16(1):40-41.

3 山西省电力工业局.燃料设备运行[M].北京:中国电力出版社,1997.

2017-06-02。

唱润光(1981—),男,工程师,主要从事燃料设备维护工作,email:crg81027@163.com。