玉米乙醇生料发酵中试工艺条件探索

袁敬伟,从志会,刘 辉,梁春慧

(中粮生化能源(肇东)有限公司,黑龙江肇东151100)

玉米乙醇生料发酵中试工艺条件探索

袁敬伟,从志会,刘 辉,梁春慧

(中粮生化能源(肇东)有限公司,黑龙江肇东151100)

研究了中试水平玉米乙醇发酵的传统工艺与生料工艺对比。在拌料工序增加新型抑菌剂浸泡大大改善生料工艺抑菌效果。采用传统工艺,两步调节pH值,发酵72 h酵母死亡率达到99%。采用生料工艺,单糖缓慢释放有利于酵母的繁殖与乙醇生产,发酵79 h酵母死亡率约70%,酵母死亡率显著下降,乙醇浓度可达15.8%vol以上,比传统熟料工艺高4.6%,生料工艺较传统工艺出酒率更高。

玉米; 中试; 生料发酵; 抑菌; 出酒率

目前国内产业化的生物乙醇绝大部分属第一代燃料乙醇[1],第一代乙醇是以玉米等淀粉质为原料发酵制得的可再生能源[2],已经在能源领域脱颖而出,并越来越显示出广阔和深远的发展前景。我国燃料乙醇产业至2001年开始试点运行以来,收效良好[3]。经过10多年的发展,已建及在建成产能已超过200万t,产业规模居世界第三。国内目前主要乙醇生产工艺为双酶法熟料发酵,玉米采用半干法脱脐后进行粉碎,玉米脐经过预榨提油后进行成粕回混后,混合粉进入发酵系统[4]。

由于全球原油市场不景气、酒精下游行业发展缓慢及政策变化等原因导致目前酒精价格低迷。通过不断利用新技术如生料发酵技术等合理控制生产成本,能够实现节能减排[5],并提高企业的竞争力。生料发酵技术与双酶法熟料发酵相比具有如下多种优点:节约蒸煮(喷射)液化所需要的能耗;生料工艺除了可以节约能源外,还可以大幅提高发酵浓度而不必过分担心黏度问题[6-7]。高浓度酒精发酵工艺具有高发酵率、高转化率、低残糖和节约能源等特点,可大幅度增加产量,降低体系中的一次水消耗,减低干燥能耗,显著提高经济效益;一步加酶调节pH值也简化操作流程及降低辅料消耗;同时生料过程葡萄糖逐步缓慢释放,因此可以进行浓醪发酵而降低较高的初始还原糖浓度和高渗透压对酵母的生长抑制[8-10]。通过生料发酵工艺能提高原料利用率和淀粉出酒率,对节约酒精生产成本意义显著,生料浓醪又可减少污染物排放,在环保方面具有一定优势;但由于无法解决原料粉碎、杂菌控制和生产工艺等诸多问题[11-13],而未能实现产业化。

本研究以不同工艺玉米混合粉为原料,对不同工艺的发酵中试过程进行研究;同时研究拌料工艺增加新型抑菌剂浸泡对生料工艺抑菌效果的影响。并对全玉米粉进行中试对比试验,验证生料发酵的可行性。

1 材料与方法

1.1 材料、仪器

原料:取工厂生产线全玉米粉粉碎过筛,粒度90%通过40目;生产线半干法前提油返粕混合粉粒度90%通过20目(返粕比例15%左右);混合粉经再次粉碎过筛粒度90%通过40目。

实验用主要辅料:诺维信三代淀粉酶、苏宏糖化酶、生料复合酶、安琪超级酿酒高活性干酵母、尿素、青霉素等。

混合标准品:麦芽三糖、麦芽糖、葡萄糖、果糖、琥珀酸(丁二酸)、乳酸、甘油、乙酸、乙醇,均为色谱级标准品,Sigma公司。斐林甲乙液、0.5%次甲基蓝指示剂。0.25%葡萄糖溶液。pH指示剂、0.1 mol/L碘液等。

仪器设备:50 L全自动智能发酵罐,上海保兴;梅特勒AL204分析天平;梅特勒PL4002分析天平、NDJ-5S黏度计,上海一恒;HWS-28水浴锅;pH计;摇床;Agilent 1260液相色谱;sigma3-18k离心机;尼康50I显微镜等。

1.2 实验方法

1.2.1 拌料液化

按照30%干物浓度称一定量底物原料至50 L发酵罐中,加入85%的一次水、15%清液至总体系为35 kg。

熟料工艺:按照传统的双酶法先将物料pH值调整至5.2,加入诺维信新型淀粉酶,在85℃下保温3 h后降温至32℃,然后调pH4.5左右;添加苏宏糖化酶、氮源及活化好的干酵母于32℃发酵。

生料工艺:将物料pH值直接调整至4.5,加入诺维信生料复合酶,在60℃保温1 h后降温至32℃。

1.2.2 酵母活化

按照0.05%加入安琪超级酿酒高活性干酵母,35℃活化20 min。

1.2.3 发酵

加入糖化酶、酵母活化液、尿素等辅料,开始发酵,转速120 r/min,温度32℃,发酵90 h。

1.2.4 实验数据检测

斐林试剂法检测发酵后残还原糖、残总糖、过滤总糖;酵母测定:显微镜下观察,血球计数板计数;干物质:快速水分测定仪检测;液相色谱法[14]检测麦芽三糖、麦芽糖、葡萄糖、果糖、琥珀酸、乳酸、甘油、乙酸、乙醇等。

2 结果与讨论

2.1 以混合粉为原料不同工艺对发酵中试过程的影响

对比熟料工艺,生料工艺流程更为简化,方便操作。且温度始终维持在60℃左右,玉米糊化温度为65~72℃,生料酶直接作用淀粉颗粒所以物料黏度始终处于较低的水平。而熟料工艺液化温度维持在85℃,随着温度进一步升高,淀粉颗粒开始迅速膨胀,当温度升高到65~72℃之间时,淀粉颗粒的体积可膨胀到原来的50倍以上,在此糊化过程中,醪液黏度显著增大,会导致设备负荷增大,输送困难,换热效率大大下降,发酵的换热不好会影响整个工厂的运转[15]等等。

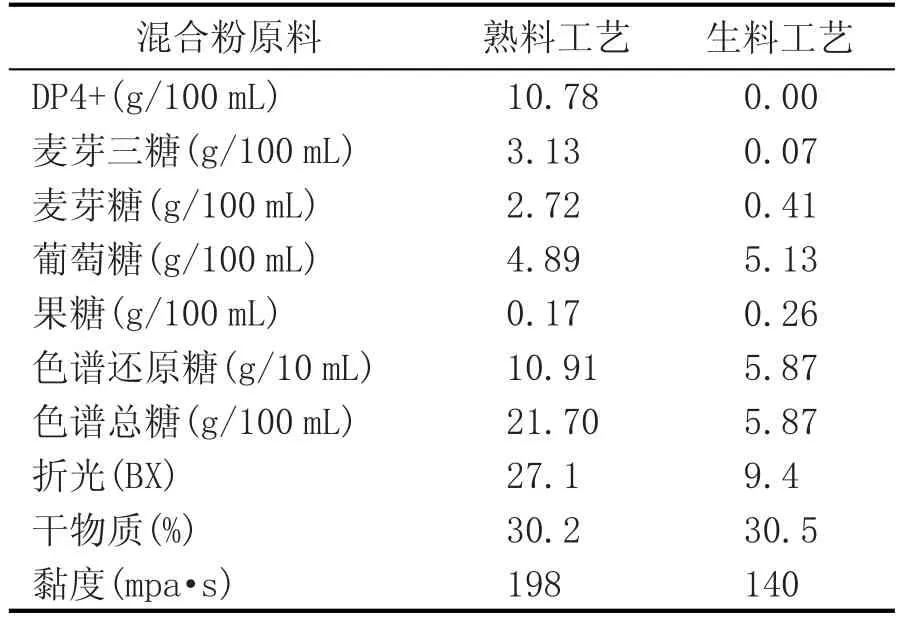

不同工艺液化醪检测数据见表1。由表1可知,熟料工艺与生料工艺玉米超高浓度醪液可溶性干物质对比,熟料工艺的可溶性干物达到27.1 Bx,液化黏度198 mpa·s;生料工艺的可溶性干物仅为9.4 Bx,黏度140 mpa·s。高浓度的可溶性物质会对体系中的渗透压、水活度、溶氧、酵母的活性等各方面产生负面影响,从而不利于发酵的进行。从液化醪色谱检测数据也能看出生料工艺所水解出来的还原糖和总糖等值,较低的还原糖更适合酵母的代谢生长。

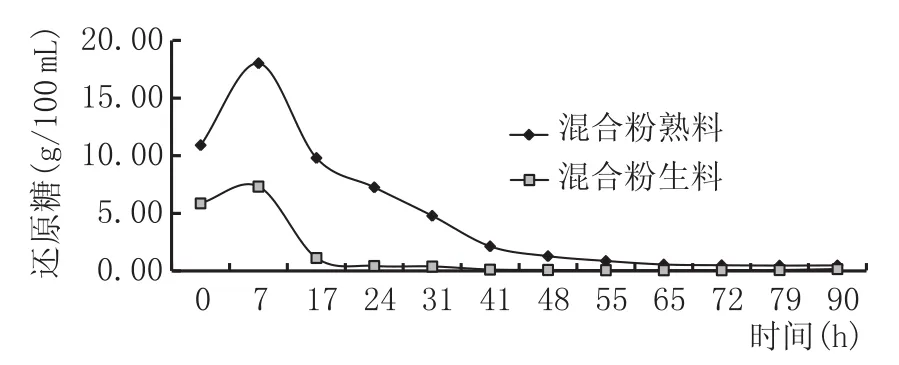

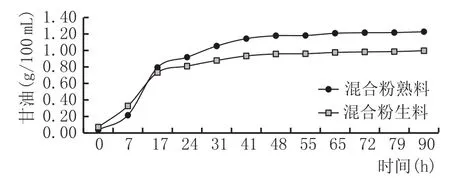

在发酵过程中醪液残总糖、残还原糖变化情况见图1。由图1可知,熟料工艺在发酵17 h时发酵很剧烈,总糖浓度下降,之后趋于平缓。在72 h时发酵基本结束。而在生料发酵过程中,从发酵17 h开始,残还原糖就一直处于较低的水平。在玉米生料发酵的条件下,糖化产生的葡萄糖会立即被具有种群优势的酵母利用,因而还原糖很少积累,从而实现真正意义上的边糖化边发酵,也抑制了杂菌的生长。生料工艺甘油的产量也远低于熟料工艺(图2),表明由于生料工艺可溶性干物质较少,体系中的渗透压很低,生料过程中酵母细胞内的受氢体乙醛的产生比传统工艺快且量多,代谢途径不再朝甘油方向进行,与传统工艺相比,生料过程产生的副产物大幅降低。

表1 不同工艺液化醪检测数据

图1 不同工艺条件发酵过程色谱还原糖

图2 不同工艺条件发酵过程甘油含量

2.2 新型生料工艺对发酵中试抑菌升酸情况影响

由于生料发酵工艺始终处于低温状态,没有经过高温蒸煮杀菌的过程,因此生料发酵的染菌问题一直是制约生料发酵的一个瓶颈[16-17]。山东九九集团及吉林乾安酒精厂曾采用过生料技术,但由于染菌等问题,而不能用于生产,被迫停产。引起发酵染菌的原因很多,如设备腐蚀、管路穿孔死角、阀门渗漏、空气过滤器失效、环境恶化、种子带菌、操作不当等。在酒精发酵工艺中,带入杂菌的主要来源是原料及向其中添加的酶制剂,如玉米粉碎不够彻底、混料不匀时容易结块,使团块中心部位“夹生”,包埋有活菌导致染菌,因此对原料的抑菌至关重要。本研究采用生料发酵新工艺技术,在玉米粉进行拌料后增加一个杀菌流程,在料液中加入5 ppm的安菌泰,温度控制在50℃下维持2 h左右,对玉米粉充分溶解润湿,将夹生包块全部打散,充分发挥抑菌剂作用,从源头上进行灭菌。

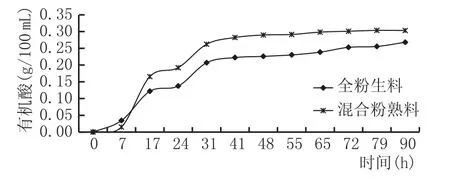

图3为生料工艺和熟料工艺进行50 L中试放大试验过程总有机酸含量变化曲线。从图3可看出,当采用前期杀菌的生料工艺进行发酵实验,对比熟料工艺,在相同的初始pH值条件下,其总有机酸含量一直处于较低的水平。前文也介绍了独特生料发酵的工艺自身有避免染菌的优势。通过实验研究了工艺的可行性,发酵也更容易控制,为生料发酵工业化产业化提供了新的思路。

图3 不同工艺条件发酵过程有机酸含量对比

2.3 出酒率对比

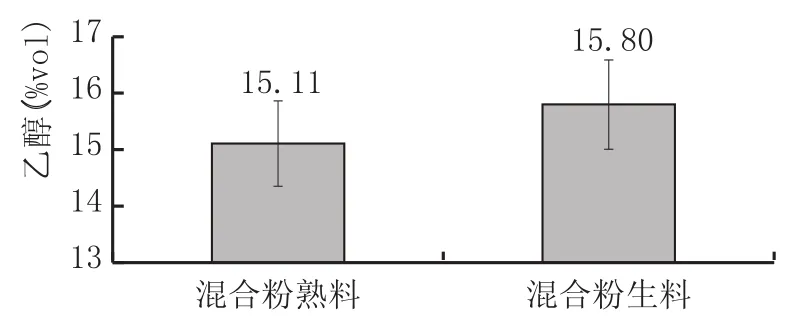

对比相同配料浓度(30%)的两种工艺发酵结束时的乙醇含量(图4),生料工艺酒分比熟料工艺高4.6%,生料工艺淀粉出酒率为54.41%,而熟料工艺淀粉出酒率为52.14%。生料工艺出酒率显著提高,且残总糖含量也较熟料要偏低。

不同工艺发酵过程乙醇变化曲线见图5。由图5可知,从发酵开始到发酵90 h结束,生料发酵的酒分一直处于高的状态,在前文已经介绍的熟料工艺中,液化及发酵整个过程都水解出较高的可利用糖,较高浓度渗透压可能会制约酵母的增殖而不产酒。而生料工艺使得更多的糖转化成酒精。熟料工艺在65 h接近发酵终点时,生料工艺发酵在79 h时乙醇含量为15.80%vol,后期略降。

图4 不同工艺发酵结束酒分对比

图5 不同工艺发酵过程酒分变化曲线

2.4 不同中试工艺玉米酵母发酵对比

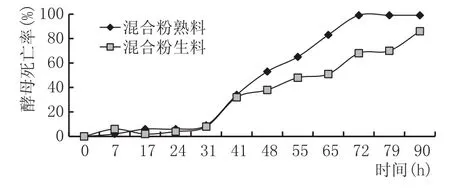

对比两种工艺发酵初期酵母死亡率区别不大,但从发酵41 h以后,熟料的酵母死亡率明显增加,熟料工艺发酵72 h时酵母死亡率达到99%,而生料工艺发酵79 h时酵母死亡率达到70%,发酵90 h酵母死亡率达到86%(图6)。随着发酵时间的延长,酒分增大。生料工艺酵母死亡率要远远小于熟料工艺,有利于酵母产酒。

图6 不同工艺发酵过程酵母死亡率对比

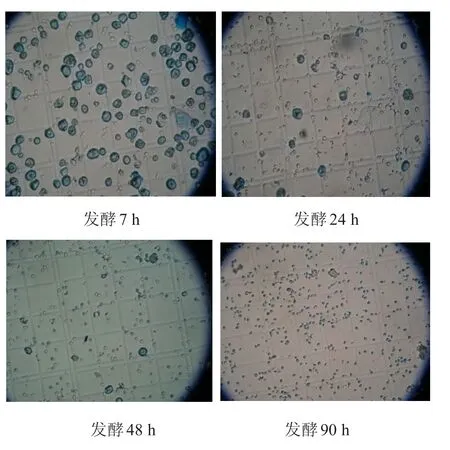

生料工艺的酵母数比传统工艺少,表明生料工艺用于合成酵母的糖耗低于熟料工艺。熟料工艺在发酵过程酵母数高达5.5亿个/mL,大量的可发酵性糖被用于酵母的增殖。过量的酵母对产酒不利。在熟料工艺中,液化后较高的还原糖导致酵母营养过剩从而会造成酵母过快生长,体积较大,后期产生酒精的能力不强,且加速衰老死亡。在生料工艺中,酵母数均保持在2亿/mL左右,有利于酵母产酒。生料发酵初期淀粉颗粒较多(图7),但在发酵24 h左右,较大的淀粉颗粒已经在生料复合酶的水解作用下所剩不多,发酵90 h时,在显微镜下已观察不到淀粉颗粒,说明水解较为完全。生料工艺在发酵过程中一直处于较为稳定的状态。

图7 生料发酵过程镜检酵母图

2.5 全玉米粉生料发酵工艺中试试验

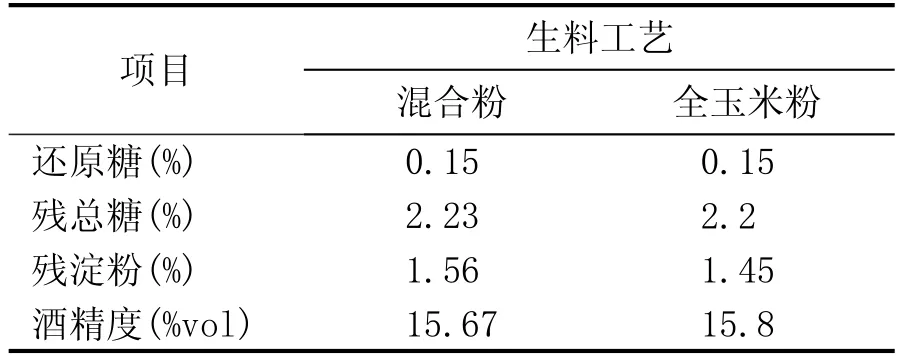

选取同一时期的全玉米粒进行粉碎加工相同粒度的玉米粉(40目约90%过筛率)进行生料发酵工艺研究。生料工艺发酵检测数据见表2。

表2 全玉米粉生料工艺发酵检测数据

由表2可以看出,在生料工艺情况下,混合粉略高于全玉米粉的残淀粉,残淀粉高低是衡量酒精发酵完全程度的重要指标[18-20]。残淀粉偏高意味着产酒率偏低,糖分不能有效的转化为酒精,造成原料的损失。控制残淀粉及总糖水平是酒精企业提高出酒率,提高经济效益的关键。两个实验组没有很大的差别,生料全玉米粉的发酵酒分略高于生料混合粉,可见全玉米粉在生料发酵工艺中更具优势。

3 总结与展望

通过生产工艺优化及原料处理技术进步,能够解决制约玉米生料发酵的瓶颈问题,如节能减排、染菌问题[21]等。本研究通过玉米生料发酵工艺中试实验,配料干物30%,在79 h时酵母死亡率70%,较传统工艺显著降低;发酵醪液乙醇浓度为15.8%vol以上,比传统熟料工艺高4.6%,有效抑制生料发酵染菌问题,且验证了全玉米粉及混合粉为原料的生料发酵可行性方案,为玉米生料酒精发酵产业化提供了新思路。

[1]段钢.新型工业酶制剂的进步对生物化学品工业生产过程的影响[J].生物工程学报,2009(12):1808-1818.

[2]贾凤伶,刘应宗.低碳经济下可再生能源利用模式研究[J].中国农机化,2012(1):75-79.

[3]宋国君,刘帅.加强危险空气污染物专门化管理[J].环境经济,2013(11):5-12.

[4]雷齐玲.燃料乙醇技术研究现状和发展趋势分析[J].广州化工,2015(5):20-23.

[5]薛进军,赵忠秀.中国低碳经济发展报告[M].北京:社会科学文献出版社,2011.

[6]许宏贤,段钢.以小麦为原料的乙醇生产方法[J].食品与发酵工业,2006,32(12):98-103.

[7]段钢,许宏贤,阮振华.新鲜木薯直接转化生产乙醇[J].食品与生物技术学报,2009,28(3):413-417.

[8]JACQUES K A.The alcohol textbook[M].4th ed.Nottingham:Nottingham University Press,2003:129.

[9]RASMUSSEN M L.Enhancing dry-grind corn ethanol production with fungal cultivation and ozonation[M].Iowa State University,2009.

[10]WANG S,INGLEDEW W M,THOMAS K C,et al.Optimization of fermentation temperature and mash specific gravity for fuel alcohol production[J].Cereal chem,1999,76(1):82-86.

[11]刘文信,刘辉,郭福阳,等.几种干物浓度下玉米混合粉生料发酵的比较与探讨[J].酿酒,2013(2):55-57.

[12]陶磊,王芳,张伟民,等.玉米生料发酵生产乙醇工艺研究[J].酿酒科技,2013(11):59-61.

[13]王晨霞,杜风光,李根德.淀粉原料生料发酵法生产酒精概述[J].粮食与油脂,2008(6):11-13.

[14]刘文信.HPLC在酒精发酵醪液检测中的应用[J].化学工程师,2013(2):28-30.

[15]贾树彪,李盛贤,吴国峰.新编酒精工艺学[M].北京:化学工业出版社,2004.

[16]哈尔滨中国酿酒有限公司.酒精浓醪发酵与清洁生产[J].酒精,2010(4):10-14.

[17]段钢,许宏贤,孙长平,等.乙醇生产的技术进步——新型酶技术给乙醇生料发酵生产带来的突破[J].食品与发酵工业,2006,32(7):65-70.

[18]张国红.我国和世界酒精工业现状[J].酒精,2010(4):1-9.

[19]许宏贤.玉米原料超高浓度酒精发酵[J].食品与工艺发酵,2012(38):77-82.

[20]岳国君,武国庆,郝小明.我国燃料乙醇生产技术的现状与展望[J].化学进展,2007(19):1084-1090.

[21]许宏贤,段钢.温度对超高浓度酒精生料发酵体系的影响[J].生物工程学报,2009(2):330-334.

Pilot-Scale Test of Fermentation of Uncooked Corn Flour to Produce Ethanol

YUAN Jingwei,CONG Zhihui,LIU Hui and LIANG Chunhui

(COFCO Bio-Energy(Zhaodong)Co.Ltd.,Zhaodong,Heilongjiang 151100,China)

corn;pilot-scale test;fermentation of uncooked corn flour;bacteriostatic;liquor yield

TS262.2;TS261.4;TS261.2

A

1001-9286(2017)12-0088-05

10.13746/j.njkj.2017300

2017-11-10

袁敬伟(1973-),男,高级工程师,硕士,主要从事谷物发酵生产酒精及生物质能源方面的研究工作。

优先数字出版时间:2017-11-23;地址:http://kns.cnki.net/kcms/detail/52.1051.TS.20171123.1306.001.html。

AbsAbstract:In this study,we compared in pilot scale the traditional fermentation process of corn ethanol and the new process with uncooked corn flour as raw material.A new type of bacteriostatic agent was added in the mixing process,which improved the antibacterial effect of uncooked corn flour.During the traditional fermentation process,after the two-step pH adjusting and 72 h fermentation,yeast mortality rate reached 99%.During the fermentation process of uncooked corn flour,yeast mortality rate was about 70%after 79 h fermentation,while ethanol concentration reached up to 15.8%vol(4.6%higher than that of traditional process).The new process achieved higher liquor yield.(Trans.by HUANG Xiaoli)