直动式机载2D电液压力伺服阀特性

左希庆,阮健,刘国文,俞浙青,*

1.湖州职业技术学院 机电与汽车工程学院,湖州 313000 2.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,杭州 310014

直动式机载2D电液压力伺服阀特性

左希庆1, 2,阮健2,刘国文1,俞浙青2,*

1.湖州职业技术学院 机电与汽车工程学院,湖州 313000 2.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,杭州 310014

设计了一种直动式二维 (Two Dimensional,2D)电液压力伺服阀,采用2D伺服活塞机构产生液压力来驱动主阀芯运动,输出需要的负载压力。设计的2D伺服活塞机构采用直线位移传感器(Linear Variable Differential Transformer, LVDT)进行检测从而形成闭环位置反馈,精确控制2D活塞位移;主阀芯与2D伺服活塞通过弹簧连接,2D活塞在两侧压力差作用下运动,通过弹簧来对主阀芯施加作用,控制主阀阀口的开度,来精确控制输出的负载压力;为提高压力伺服阀的稳定性和可靠性,主阀阀芯根据挤压油膜缓冲理论进行了圆盘结构设计,以增大系统黏性阻尼。在建立该阀的数学模型的基础上,仿真分析了该阀的静动态特性,并通过设计样阀及实验研究,验证了该阀设计的可行性,实验结果表明:在系统压力28 MPa下,该阀的阶跃响应时间在30 ms,其滞环<3%,线性度<2%,压力跟随特性和输出稳定性好;相较于传统直动式比例伺服压力阀,该阀的结构特点决定了其抗污染能力强,可靠性高,且质量和体积分别仅为同类伺服阀的1/5和1/7左右,非常适用于机载液压刹车系统。

机载;二维活塞; 压力伺服; LVDT; 稳定性

电液伺服阀以其功率重量比大、刚度大、体积小、固有频率高等优点,在航空航天领域得到了广泛应用。目前主流的机载电液伺服阀主要是喷嘴-挡板伺服阀和射流管式伺服阀,它们的结构特点决定了阀结构复杂、质量大、抗污染能力较差等特点,制约了飞行器性能和安全指标的进一步提升。因此高可靠性、轻量化的电液伺服阀是今后机载液压控制领域发展的重要课题[1-2]。

喷嘴-挡板伺服阀动态响应速度快,但喷嘴和挡板之间的间隙不允许大于喷嘴直径的1/4,即0.03~0.05 mm左右,从而导致了该阀内孔的尺寸很小,装配难度很大,且容易发生堵塞,正常使用中要求油液过滤精度在NAS6级及以上,因此必须在导阀进油口前加过滤精度小于10 μm的滤油器;与喷嘴挡板式伺服阀相比,射流管阀抗污染能力略有提高,但油液过滤精度也仅为NAS7级,其抗污染能力的提升是以功耗变大、泄漏增多、频响下降为代价的;传统直动式电液比例压力伺服阀对油液清洁度的要求不高,抗污染能力较强,采用LVDT反馈后的控制精度与喷嘴-挡板阀相差不大,但由于其电-机械转换器功率所限,其输出压力不高。因此,现有的电液压力伺服阀,存在如体积和质量较大、装配精度要求高、结构复杂、可靠性较差或输出压力不高等问题,使得现有机载液压伺服系统可靠性差且比较笨重[3-7]。

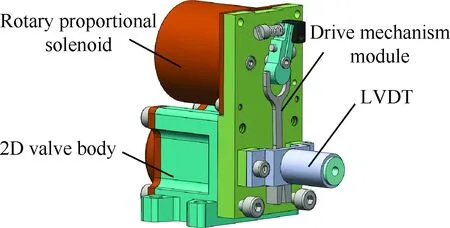

机载电液压力伺服阀高可靠性要求阀抗污染能力要强、阀芯不可卡滞、能够克服高低温和振动等苛刻条件的影响[8]。在此背景下,本文设计了一种直动式2D电液压力伺服阀,三维结构如图1所示。采用2D活塞伺服机构作为导阀,通过弹簧与主阀进行连接;主阀采用圆盘挤压油膜缓冲来增大系统黏性阻尼,提高阀的稳定性;导阀采用LVDT实时监测2D活塞位移,形成闭环反馈,提高其控制精度和动态响应能力。

图1 直动式2D电液压力伺服阀Fig.1 Direct-acting 2D electro-hydraulic pressure servo valve

1 直动式2D电液压力伺服阀

1.1 压力伺服阀工作原理

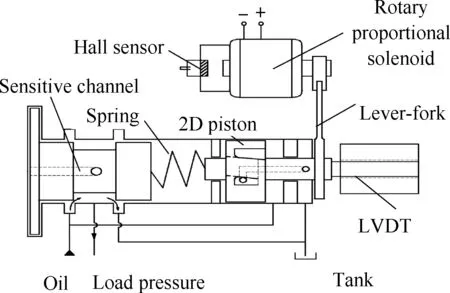

直动式2D电液压力伺服阀由阀体模块、电-机械转换器模块、位移传感器模块以及传动机构模块组成,如图2所示。其中阀体模块由导阀(2D伺服活塞机构)和主阀(单级减压阀)构成,二者由弹簧进行连接。电-机械转换器采用的是伺服旋转电磁铁,在电信号的作用下,旋转电磁铁转过相应角度,通过变传动比拨杆拨叉机构与2D活塞联动传递转矩,实现2D活塞旋转。

图2 2D电液压力伺服阀结构图Fig.2 Structure of 2D electro-hydraulic pressure servo valve

直动式2D电液压力伺服阀利用液压伺服机构,使得2D活塞具有径向旋转和轴向移动两个自由度;2D活塞台肩上开设有高、低压孔槽,高压孔槽与高压口相通,低压孔槽接回油口;缸筒、2D活塞左端面构成一个容腔,即左敏感腔,其压力为pc;右端面与缸筒间形成一个容腔,即右敏感腔,其压力为系统压力ps。缸筒左端内腔设有斜槽,与左敏感腔相通;高低压孔槽与斜槽之间形成平行四边形重叠,以增大初始时刻斜槽与孔槽的相交面积梯度。初始状态时,2D活塞左右两腔受力平衡,弹簧处于自由状态;2D活塞顺时针(自右向左看)转过微小角度时,高压槽与斜槽相交面积减小,左敏感腔压力降低,右敏感腔压力不变,2D活塞在左右敏感腔压差作用下向左轴向移动,与此同时左敏感腔压力回升,直至2D活塞受力平衡稳定在一新的位置[9-14]。

直动式2D压力伺服阀是2D活塞伺服机构与挤压油膜缓冲理论两种技术的结合,通过阀体内部弹簧进行力传递,2D活塞左移使弹簧受压并传递力到主阀芯上,驱动主阀阀芯运动来调节阀口的开度,最终实现压力伺服阀的压力控制输出;由于主阀芯左端受力面积大于右端,当无外力作用在主阀芯上时,阀芯始终处于右位,阀口处于关闭状态。2D活塞和主控制阀之间通过弹簧连接,不但可以实现力的传递,还具有飞机液压刹车系统防抱死功能,防止出现侧滑而出现安全事故;主阀芯的左端圆盘与阀体间形成挤压油膜,起到压力缓冲功能,可提高主阀的动态稳定性和使用寿命。

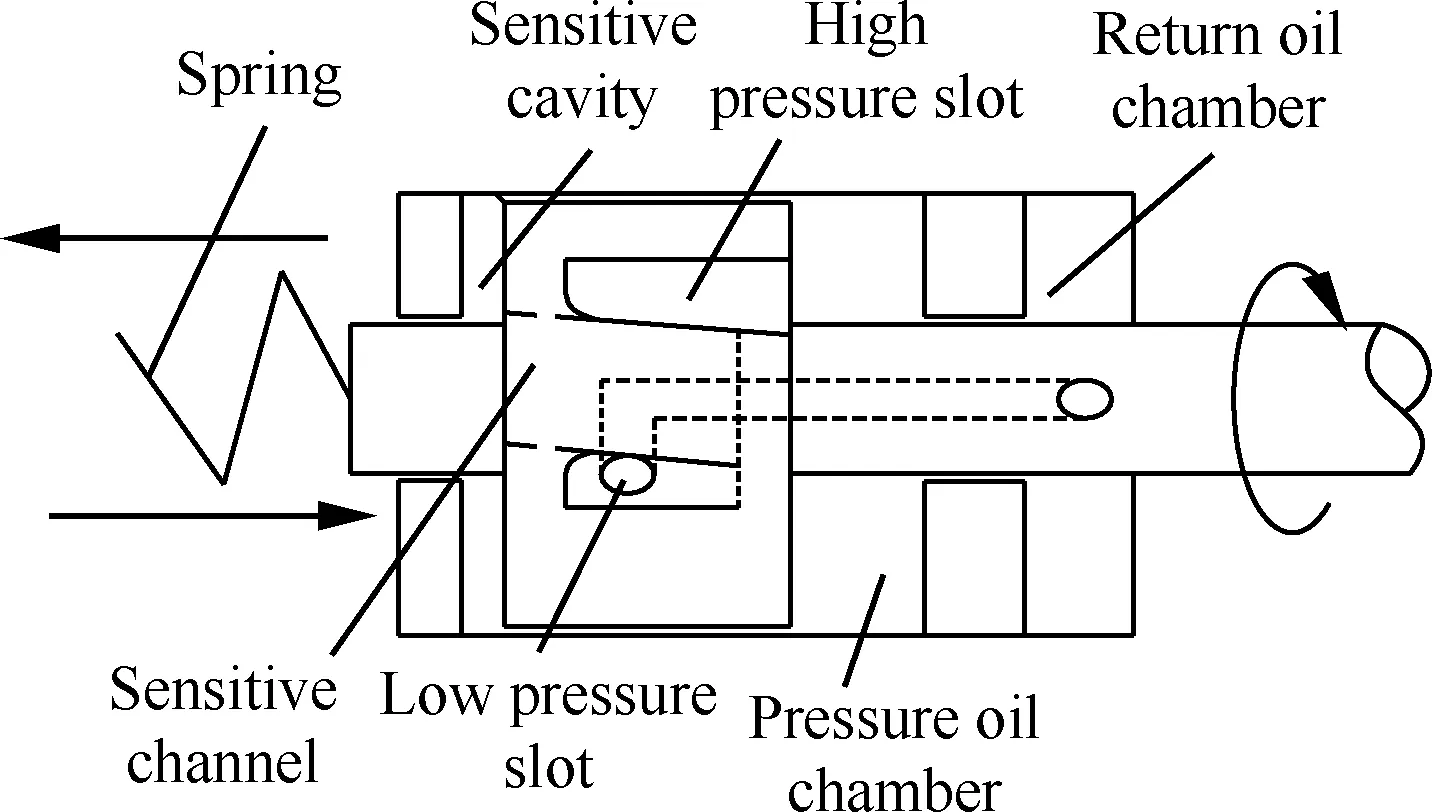

1.2 2D活塞伺服机构工作原理

图3 2D活塞机构Fig.3 Structure of 2D piston

2D活塞伺服机构如图3所示。它是直动式2D压力伺服阀中的关键控制模块,由2D活塞和LVDT位移传感器模块构成,当控制器的输入电流信号到伺服旋转电磁铁产生驱动力矩,经变传动比拨杆拨叉传动机构驱动2D活塞转动,高低压孔与斜槽的相交面积发生变化,敏感腔压力随之发生变化并驱动2D活塞轴向移动,LVDT检测其轴向位移,并反馈到控制器与输入信号进行比较,随之改变旋转电磁铁输入电流大小,精确控制2D活塞位移,达到控制弹簧压缩量的目的。

1.3 主阀(单级减压阀)工作原理

当压力伺服阀接入系统时,系统压力为ps的压力油分两路进入阀体:一路进入2D活塞伺服机构的压力腔,另一路通过主阀口进入负载控制腔(单级减压阀)。由于压力伺服阀在系统中连通的液压控制腔为密闭形式,其流量近似为零,因此进入工作容腔的压力油须有回油通道。

在初始时刻,2D活塞处于“零位”状态,其两端受力平衡,此时主弹簧处于自由状态,压缩量为零,主阀口关闭,没有负载压力输出。当给定输入信号时,电-机械转换器驱动2D活塞旋转,活塞两端压力差驱动活塞轴向输出一定位移,并通过弹簧-位移机构把力传递给主阀芯,主阀芯向左移动打开阀口,压力油口与控制腔连通,主阀芯左端面向右的液压力增加,该力与调压弹簧力进行平衡。当输出压力小于设定压力值时,主阀芯左端面受到的液压力小于弹簧力,主阀芯继续向左移动,阀口继续打开,输出压力继续增大;当输出压力达到阀的设定压力值时,液压力与弹簧力达到动态平衡,并稳定在某一位置,保持出油口的压力基本为定值。所以2D压力伺服阀输入信号与输出压力之间呈线性关系。

1.4 伺服旋转电磁铁工作原理

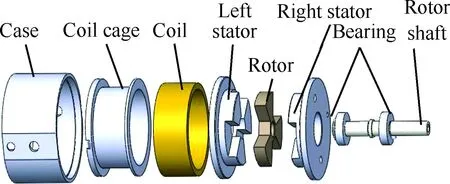

伺服旋转电磁铁内部结构由定子、转子和线圈保持架等构成,如图4所示,其中转子为由3个52°叶片均布的结构。旋转电磁铁本身是一种开关器件,但可以通过内置弹簧的作用改变其输出力矩,使其输出力矩与输入电流成正比,构成了比例旋转电磁铁。本文增加霍尔转角传感器实时检测电磁铁转轴角位移并反馈,通过控制算法使比例旋转电磁铁构成伺服控制,成为伺服旋转电磁铁。电磁铁的磁芯通常选用软磁材料,因为较小的磁化电流通过磁芯的作用就会产生比较大的磁通,可以在较小体积内存储较多的能量。

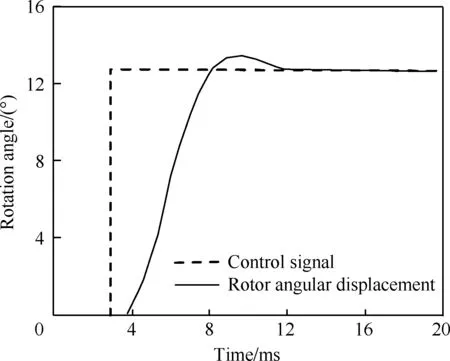

图5为伺服旋转电磁铁的阶跃响应实验曲线。由图可知,其转角上升时间约为5 ms,超调量2.5%左右,可以满足直动式2D压力伺服阀电-机械转换器的要求。

图4 旋转电磁铁结构图Fig.4 Structure of rotating electromagnet

图5 伺服旋转电磁铁阶跃响应实验曲线Fig.5 Experimental curves of step response of servo rotating electromagnet

1.5 变传动比拨杆拨叉机构

2D活塞伺服机构在初始时刻具有最大的阻力矩,本文中的变传动比拨杆拨叉机构(见图1)在初始时刻可将电-机械转换器的输出力矩放大几十倍,并传递给2D活塞机构,使其获得较大的驱动力矩,从而克服阀芯“卡滞”现象。随着旋转电磁铁输出转角的增大,拨杆拨叉传动比随之变小。

2 直动式2D电液压力伺服阀数学模型

2.1 伺服旋转电磁铁数学模型

旋转电磁铁转角闭环反馈后,伺服旋转电磁铁绕组线圈的电压平衡方程为

(1)

式中:u为旋转电磁铁绕组的输入电压;RL为绕组电阻;L为绕组电感;KH为霍尔传感器转角检测等效系数;θr为旋转电磁铁转子转角;i为绕组电流;t为时间。

旋转电磁铁力矩方程为

T=kti

(2)

式中:T为旋转电磁铁驱动力矩;kt为转矩系数。

旋转电磁铁转子的运动方程为

(3)

式中:Jr为折算到转子上的转动惯量;Br为转子阻尼;Ks为弹簧刚度;Tr为折算到转子上的负载转矩。

2.2 变传动比拨杆拨叉数学模型

拨杆拨叉采用的是变传动比设计,其传动比为

(4)

式中:Kb为拨杆拨叉传动比;O1A为阀芯转动中心到拨杆拨叉接触点距离;O2A为旋转电磁铁转轴到拨杆拨叉接触点距离。

2.3 2D活塞伺服机构数学模型

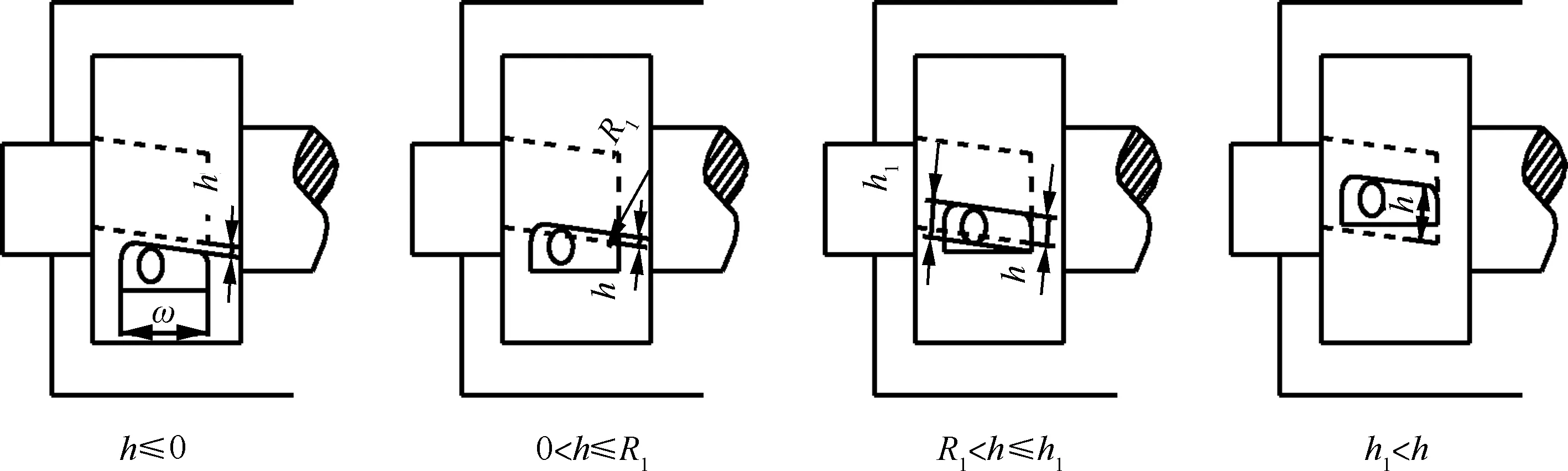

2D活塞在运动过程中,高压孔槽和低压孔槽与斜槽的重叠面积会发生改变。考虑到单向旋转电磁铁是逆时针转动的,因此本论文将斜槽设计成右旋结构,在电磁力矩作用下2D活塞可顺时针转动。2D活塞高压孔槽、低压孔槽和阀套斜槽之间的相交面积决定了2D活塞的输出位移以及快速响应特性。相交面积越大,导控流量越大,2D活塞的动态响应越快。高低压孔槽为非标准平行四边形,因此低压孔槽与斜槽的重叠面积A1随着其相对位置不同而不同[15-17]。假设低压孔槽与斜槽重叠高度为h,低压孔槽斜边与槽顶点间垂直高度为h1,低压孔槽圆角半径为R1,低压孔槽沿轴向的宽度为ω,则2D活塞低压孔槽与斜槽的位置关系如图6所示。

通过计算得到低压孔槽与斜槽的重叠面积A1为

(5)

式中:β为斜槽倾斜角度。其中

h=Rθsinβ-h0

(6)

式中:R为2D活塞半径;θ为2D活塞旋转角位移;h0为2D活塞零位时低压孔槽与斜槽的初始弓形高度。

从式(5)和式(6)可以看出,截流面积A1与2D活塞旋转量θ是呈阶段线性关系,与重叠高度h呈非线性的变化关系。在正常工作时,由于2D活塞的转角变化量很小(θ≤2.2° ),同时低压孔槽的圆角半径R1很小,因此可将A1近似看做高度随转角θ呈线性变化的平行四边形的面积。计算公式转化为

A1=Rθω-ωh0/sinβ

(7)

图6 2D活塞低压孔槽与斜槽的位置关系Fig.6 Positional relationship between slope groove and 2D piston low-pressure groove

同理,如果高压槽与斜槽的重叠面积变大,高压孔槽与斜槽的重叠面积A2为

(8)

流进2D活塞伺服机构敏感腔的流量为

(9)

式中:Cd为流量系数;ρ为油液的密度。

流出2D活塞伺服机构敏感腔的流量q2为

(10)

在2D活塞运动过程中,流入敏感腔的流量一部分是高压孔槽和斜槽重叠面积通过的流量q1,另一部分是高压油通过阀芯阀套间隙的泄漏量q11;流出敏感腔的流量一部分是通过低压孔槽与斜槽重叠面积的流量q2,另外一部分是敏感腔压力油通过阀芯与套筒间隙的泄漏流量q22。假设油液不可压缩,根据流量的连续性原理,2D活塞流量方程为

(11)

式中:As为2D活塞敏感腔活塞作用面积;βe为油液体积弹性模量;x为2D活塞位移;Vc为敏感腔容积。

当忽略2D活塞液动力的影响条件,考虑2D活塞受到的外部负载力,则根据动力学平衡原理,推导出2D活塞动力学方程为

(12)

式中:m为折算2D活塞上的总质量;Bp为作用在2D活塞上的总黏性系数;FL为外部负载的总作用力;Kv为负载的弹簧刚度;Ar为2D活塞右侧端面截面积。

2D活塞伺服机构采用LVDT传感器检测2D活塞位移并反馈

us=Kdx

(13)

式中:us为LVDT传感器反馈电压;Kd为LVDT的位移反馈系数。

2.4 主阀(单级减压阀)数学模型

2D电液压力伺服阀是2D活塞与主阀芯通过弹簧串联构成的压力-位移机构,共同作用控制其下游管路的压力输出。主阀数学模型的建立是采用通用滑阀设计,为提高系统的稳定性,基于挤压油膜缓冲理论将主阀芯左端设计成圆盘结构,形成挤压缓冲油膜来增大系统黏性阻尼的方法来提高系统的稳定性,减小冲击[18-21]。

设系统压力ps恒定,回油压力pT为零。则主阀压力-流量特性方程为

Q=Kqxv-KcpL

(14)

式中:Q为主阀输出流量;Kq为阀流量增益;Kc为阀流量-压力系数;xv为主阀阀芯位移变化量;pL为输出负载压力。

主阀连续性方程为

(15)

式中:Ac为主阀阀芯截面积;VL为负载容腔体积。

主阀受力平衡方程为

K(x-xv)-pLAc=

(16)

其中,mc为折算到主阀芯上的总质量;Bv为黏性阻力系数;Ba为圆盘挤压油膜黏性阻力系数;Kf为液动力的弹簧刚度;K为机械弹簧刚度。

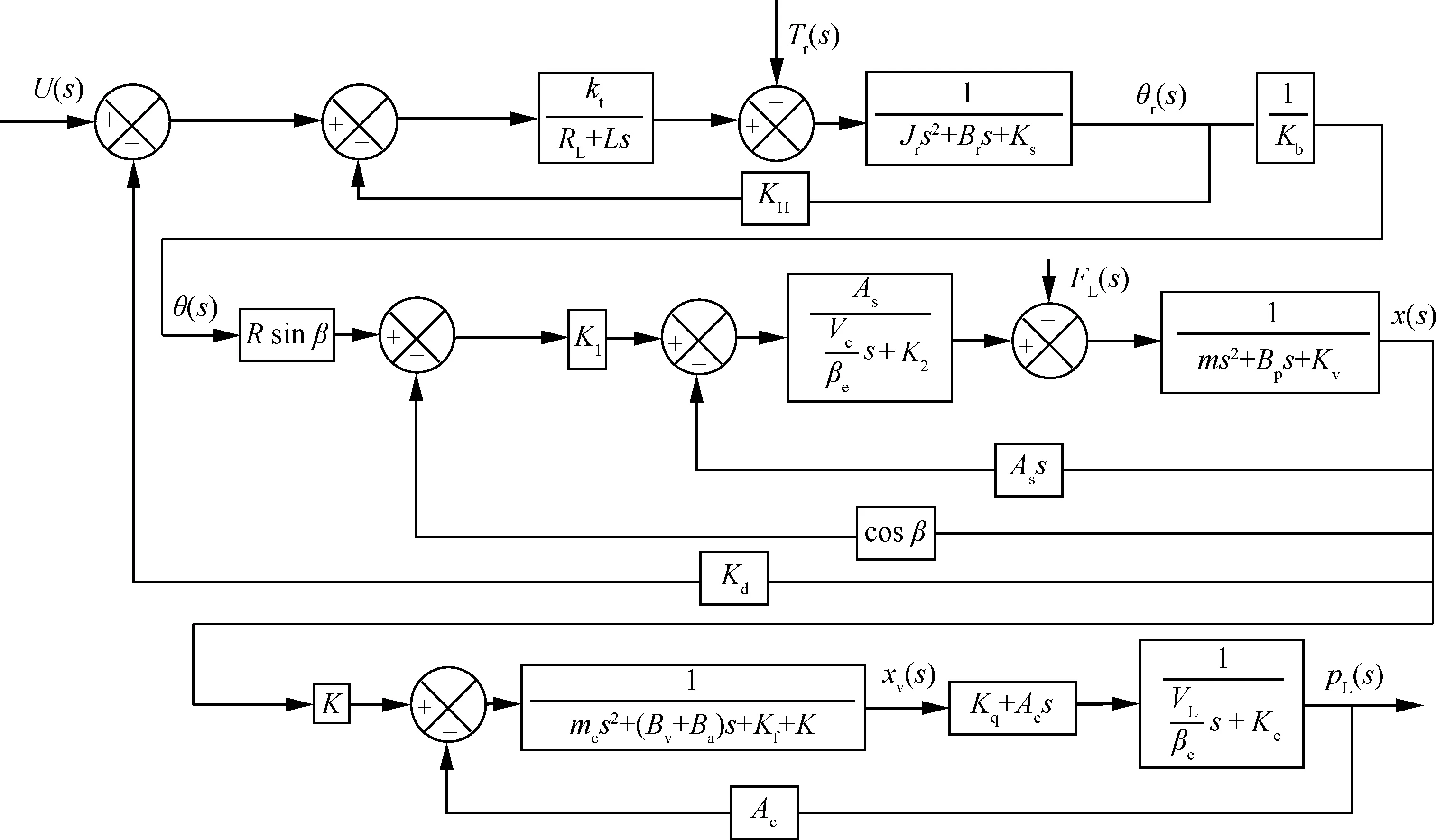

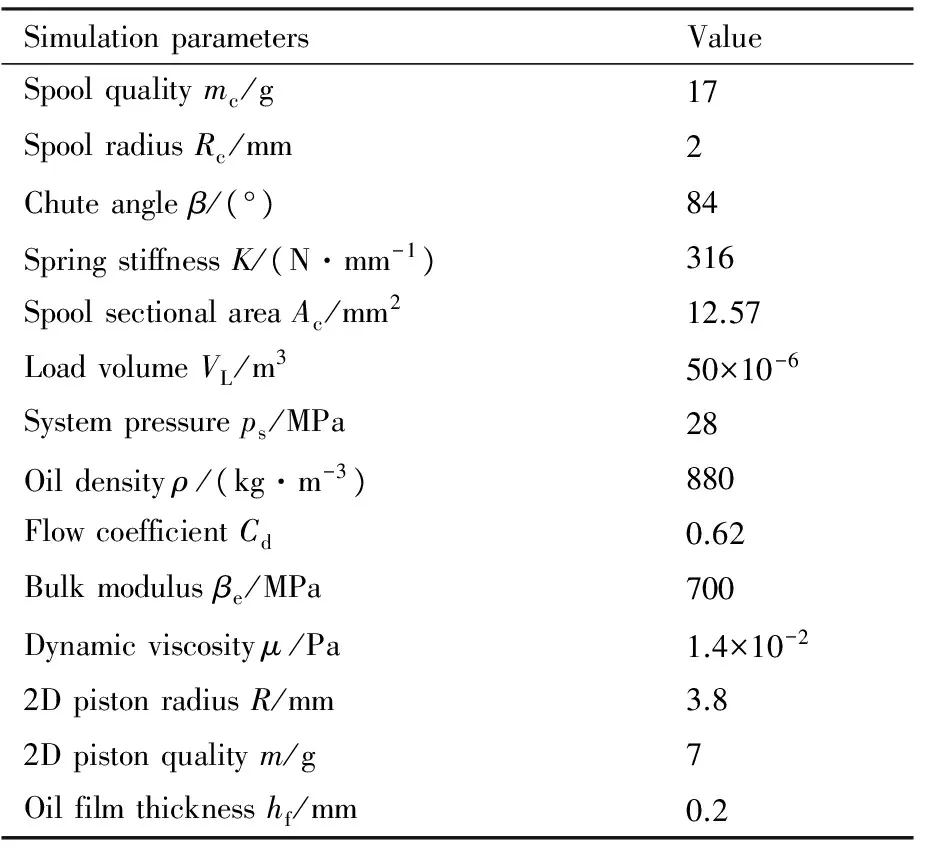

3 仿真分析

直动式2D电液压力伺服阀结构仿真参数如表1所示,在MATLAB/Simulink中对其建立了数学模型并仿真。

图7 直动式2D电液压力伺服阀传递函数框图Fig.7 Diagram of mathematical model for direct-acting 2D electro-hydraulic pressure servo valve

表1 仿真参数Table 1 Simulation parameters

SimulationparametersValueSpoolqualitymc/g17SpoolradiusRc/mm2Chuteangleβ/(°)84SpringstiffnessK/(N·mm-1)316SpoolsectionalareaAc/mm212.57LoadvolumeVL/m350×10-6Systempressureps/MPa28Oildensityρ/(kg·m-3)880FlowcoefficientCd0.62Bulkmodulusβe/MPa700Dynamicviscosityμ/Pa1.4×10-22DpistonradiusR/mm3.82Dpistonqualitym/g7Oilfilmthicknesshf/mm0.2

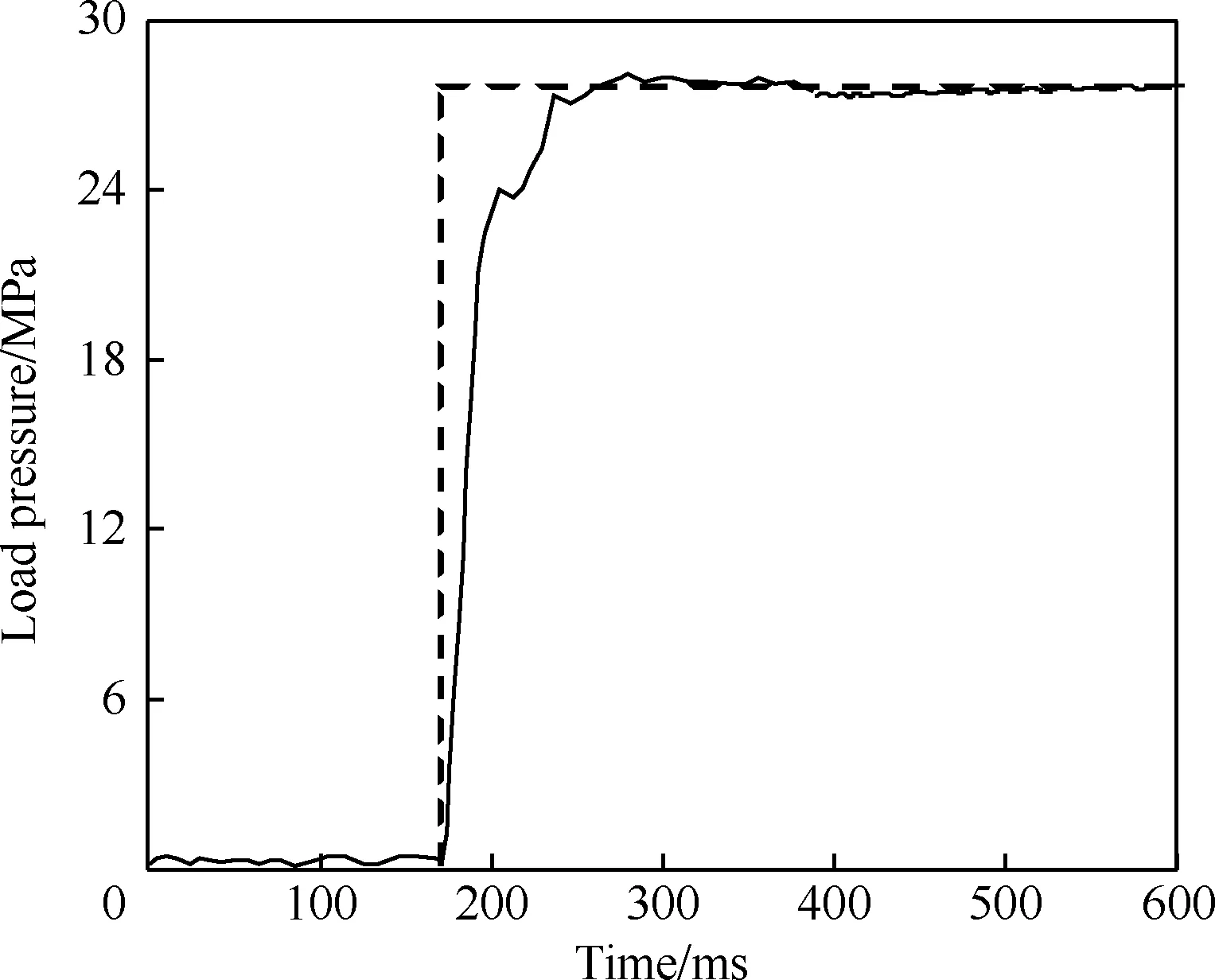

当给定阶跃输入时,仿真图如图8所示,从图中可以看出,理想阶跃响应时间为30 ms左右,基本无超调,没有表现出振荡特性,这也与2D活塞伺服机构的液压固有频率高及圆盘挤压油膜缓冲有关系。仿真结果说明其动态特性较好,稳定期间的微小压力波动是由于力-弹簧特性决定的。

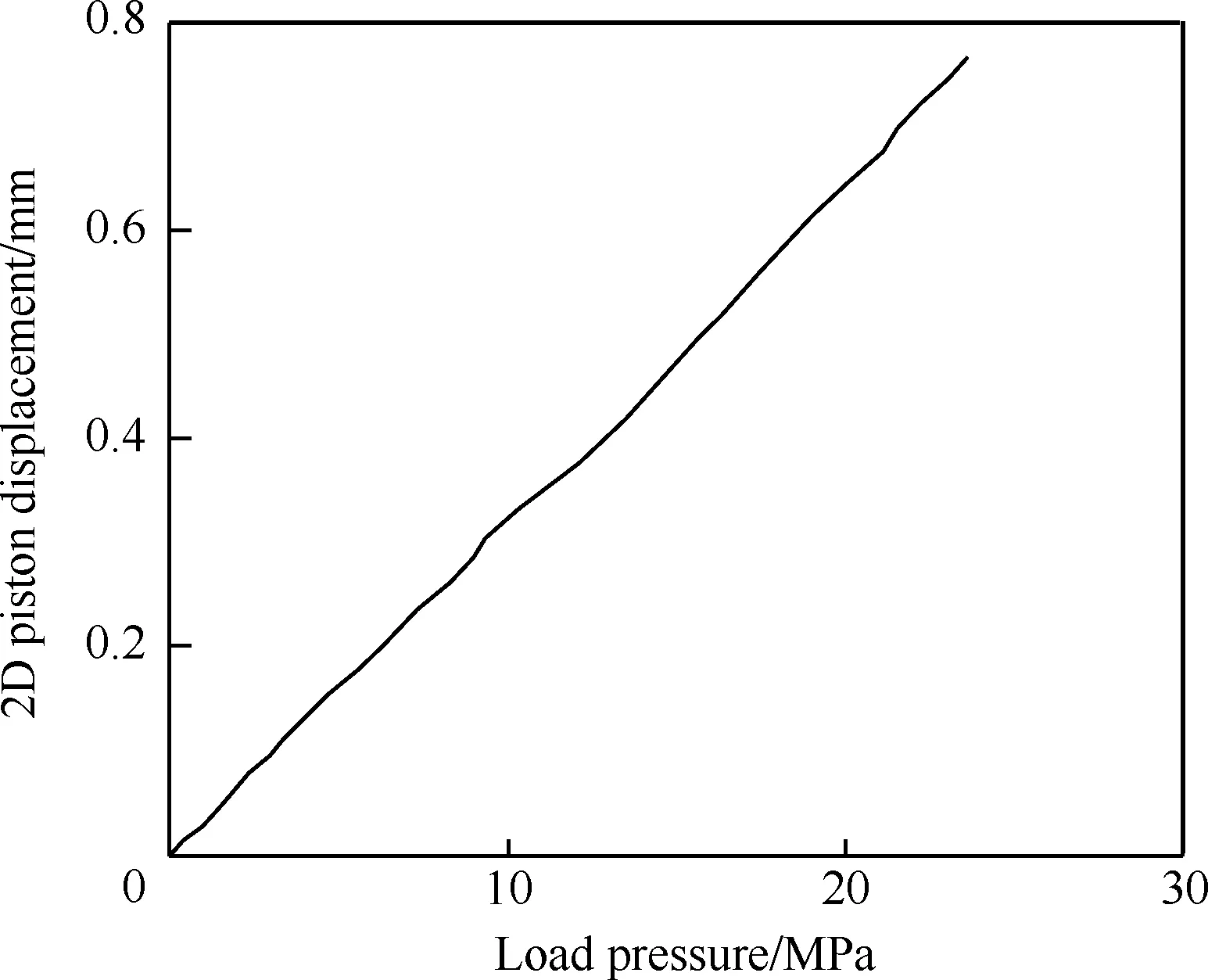

图9为该阀输入连续变化的控制信号时,阀芯位移与系统输出压力之间的关系仿真曲线,由图可知,系统在阀芯行程内其2D活塞位移与负载压力成正比关系,具有较好的比例控制特性。

图8 负载压力的阶跃响应曲线Fig.8 Simulation curves of load pressure step response

图9 阀芯位移与负载压力之间的仿真曲线Fig.9 Simulation curves between spool displacement and load pressure

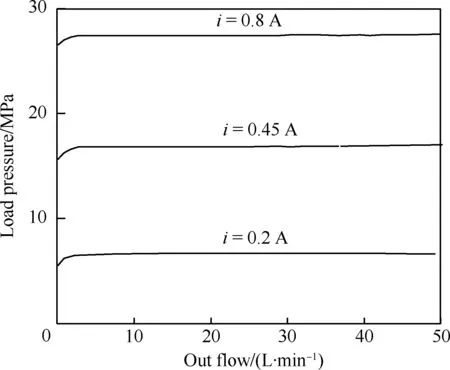

图10为该阀在不同输入电流下的负载压力-流量特性仿真曲线,可知在不同的调整压力下其负载流量特性曲线在开始阶段稍有波动后马上趋稳,且调压偏差较小,不同压力下的流量特性曲线基本平行,该阀具有较好的静态特性。

图10 负载特性仿真曲线图Fig.10 Simulation curves of load characteristics

4 实 验

4.1 实验原理

在直动式2D电液压力伺服阀的实验中,主

要将旋转电磁铁的输入电流信号、LVDT检测的2D活塞位移信号、系统压力信号ps和阀输出压力信号pL等进行检测,并转化为电信号输入到多通道数字示波器中进行记录。

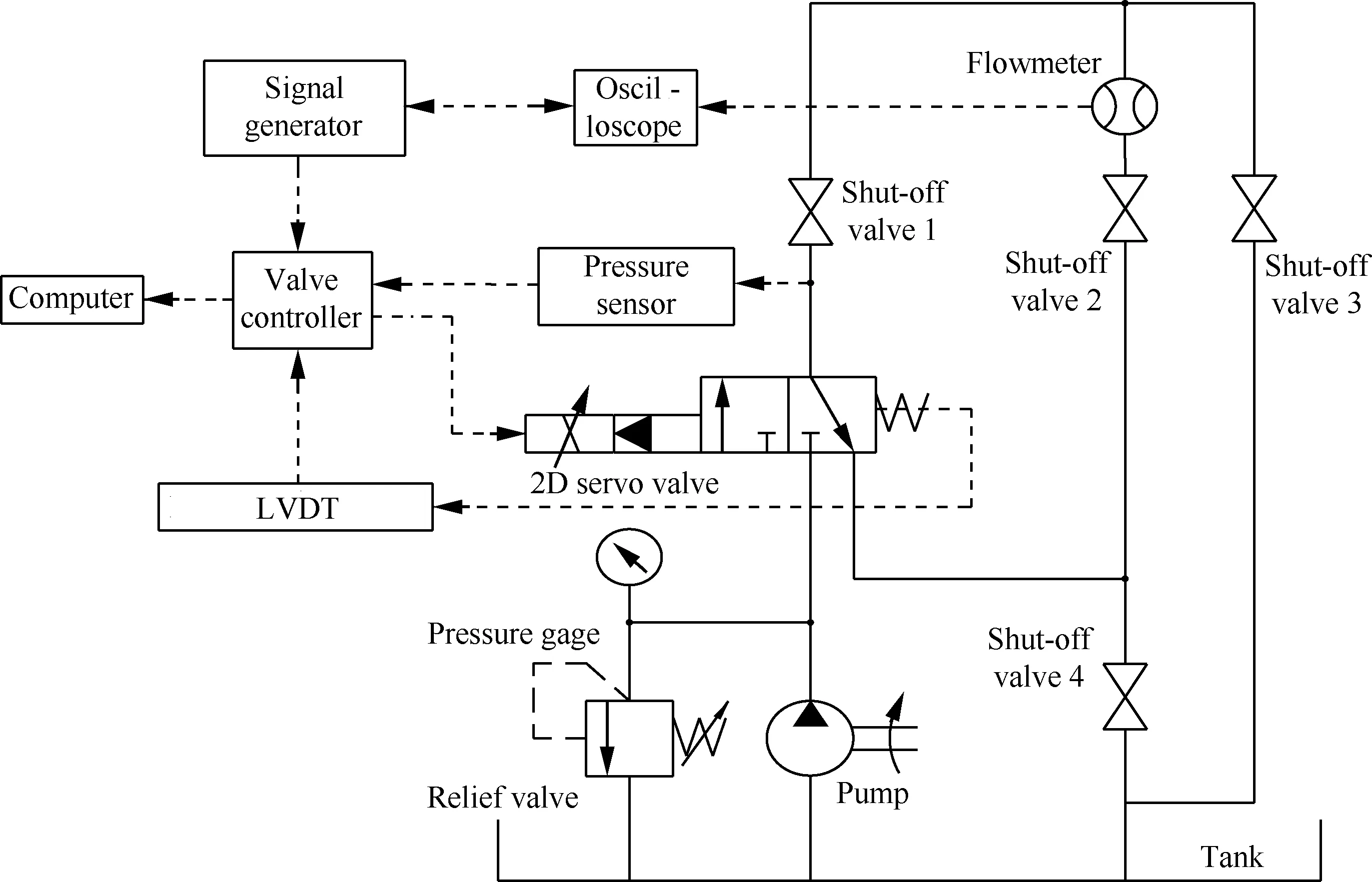

实验系统搭建主要由工控机和各种精密测试仪器组成,能够精准地测试和反映伺服阀的各项性能,如图11所示。

由图11可看出,本实验系统主要包括工控机、液压泵、直动式2D电液压力伺服阀、溢流阀、截止阀、压力表、流量计、驱动控制器、信号发生器、压力传感器、示波器以及LVDT位移传感器等。液压泵的额定压力为35 MPa,泵站所能提供的最大流量为280 L/min,系统压力可通过控制柜的控制按钮进行开关控制以及系统压力大小的比例控制。

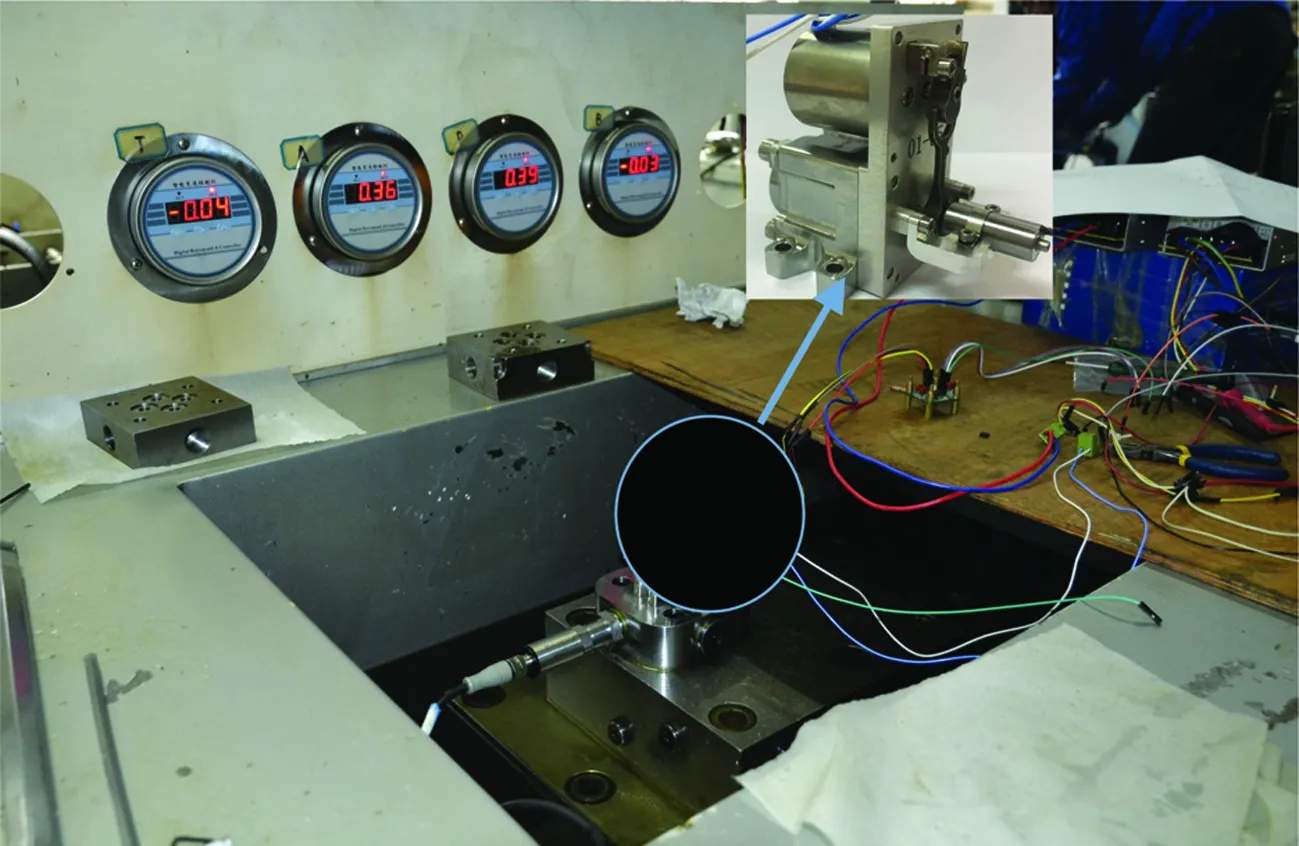

直动式2D电液压力伺服阀实验台测试图如图12所示,信号发生器发出初始控制信号给伺服旋转电磁铁控制器,控制器发出PWM控制信号控制旋转电磁铁动作,旋转电磁铁按照输入信号实时输出转动角位移,驱动2D活塞旋转。LVDT检测2D活塞位移信号并反馈给控制器,形成位置闭环反馈。负载压力通过压力传感器测量,并显示和记录在示波器上。

图11 直动式2D压力伺服阀实验系统Fig.11 Experimental system of direct-acting 2D pressure servo valve

图12 直动式2D压力伺服阀实验测试图Fig.12 Experimental test of direct-acting 2D pressure servo valve

4.2 实验结果

4.2.1 控制特性实验

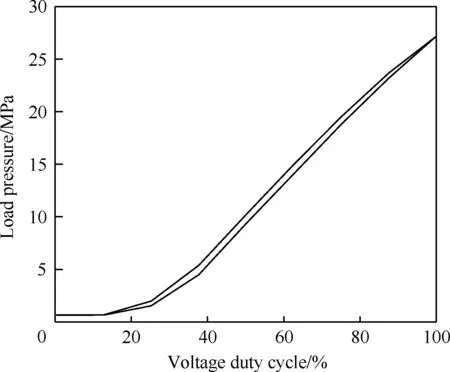

当系统压力为28 MPa时,压力伺服阀的输出压力随电压变化的控制特性曲线如图13所示。

从图中可以看出,电液压力伺服阀有接近10%左右的零位死区,这同样比普通电液压力伺服阀的20%的零位死区有了很大的提高。从曲线可以看出,直动式2D电液压力伺服阀与波登管式2D电液压力伺服阀一样具有很好的滞环及分辨率,其滞环<3%,线性度<2%,且实际性能指标与仿真结果基本一致。

图13 直动式2D压力伺服阀控制特性图Fig.13 Control characteristics of direct-acting 2D pressure servo valve

图14 直动式2D压力伺服阀阶跃响应实验曲线Fig.14 Experimental curves of step response of direct-acting 2D pressure servo valve

4.2.2 动态响应特性实验

图14为直动式2D电液压力伺服阀的阶跃响应曲线。从图14中可以看出,当信号发生器提供标准阶跃信号时,压力伺服阀在系统压力为28 MPa下的阶跃响应时间在30 ms,与仿真结果基本相符,验证了该阀数学模型的正确性,达到了预期的效果。

4.2.3 跟随特性实验

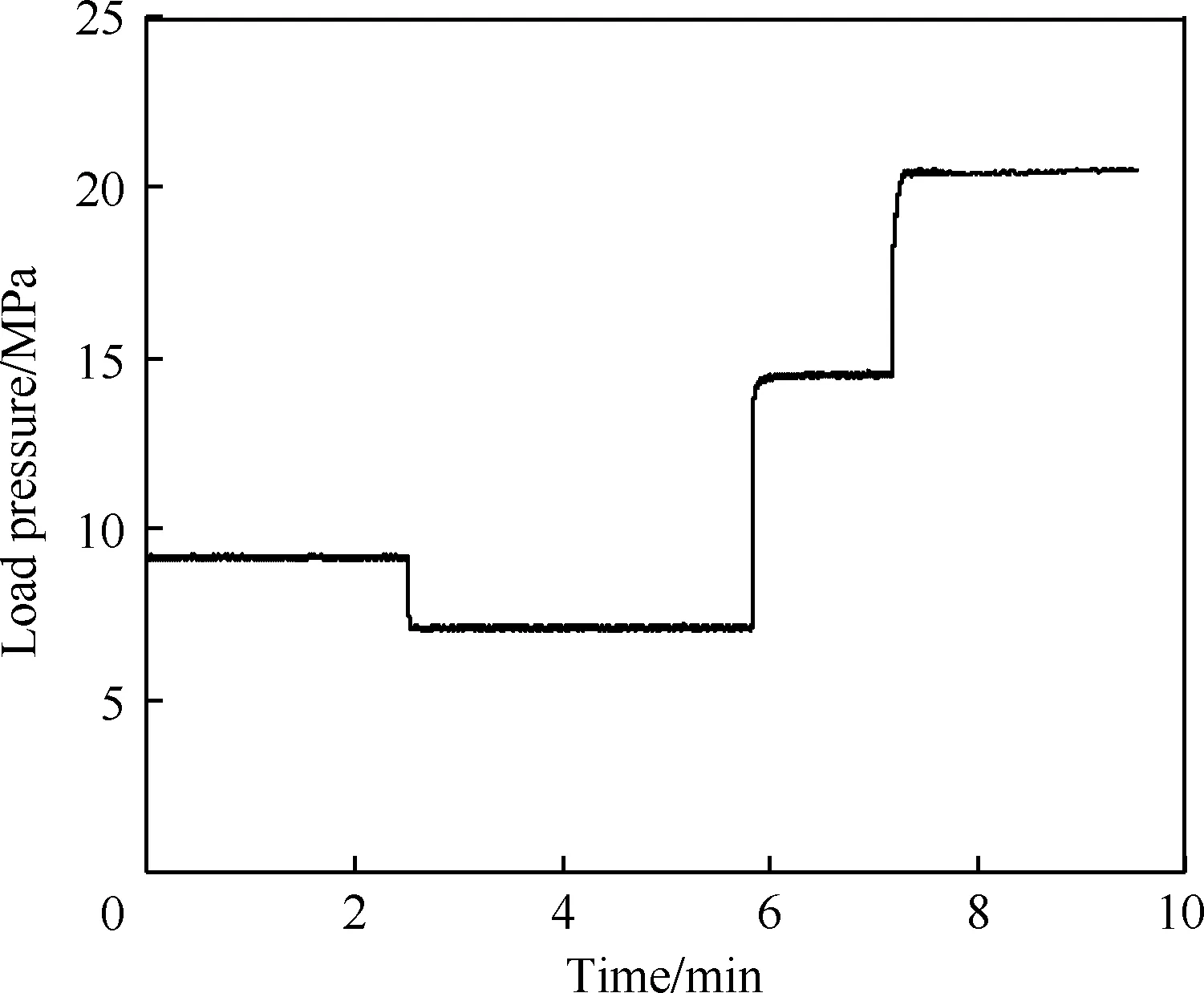

图15为直动式2D压力伺服阀在10 min内测试的系统输出压力随输入信号变化的曲线图。当输入电流发生突变,测试输出压力的稳定性及输入跟随特性,调整输入电流使压力从9 MPa突变到7.5 MPa,再突变到15 MPa,最后稳定到20 MPa。

图15 负载输出压力曲线Fig.15 Experimental curves of output pressure of 2D servo valve

从图中可以看出,当输入信号不变时,输出压力非常平稳,压力扰动基本可以忽略;输入电流信号发生突变,输出压力快速地跟随到相应的压力值,超调基本可以忽略。本实验结果说明直动式2D压力伺服阀具有很好的压力跟随特性和输出稳定性。

4.2.4 泄漏特性

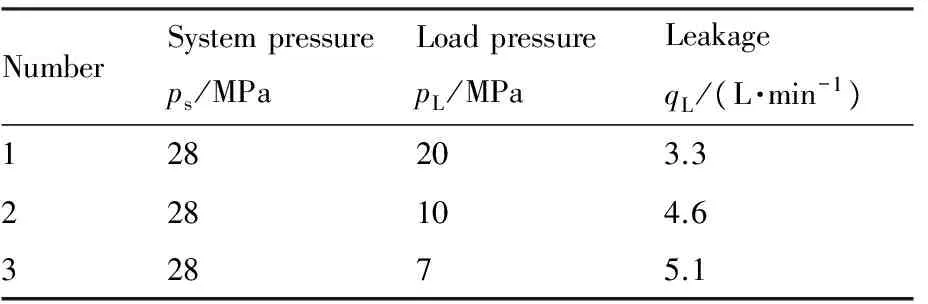

在伺服阀泄漏测试方案中将图11中的截止阀1关闭,回油口接量筒, 负载口至截止阀1管路容腔不大于50 mL;系统压力为28 MPa,当调节负载压力口输出压力分别为7、10、20 MPa时,测量1 min内该阀的泄漏量如表2所示。

从表中可以看出,随着负载输出压力的增大,伺服阀的泄漏量在减小,当输出负载压力为7 MPa时, 泄漏量为5.1 L/min,压力为20 MPa时泄漏量只有3.3 L/min,泄漏量处于较低的水平,不影响系统的正常工作。该特性也从侧面反映了该阀的结构特点。

表2 直动式2D电液压力伺服阀的泄漏测试

5 结 论

1) 通过采用变传动比拨杆拨叉传动机构,减小了旋转电磁铁驱动力矩,使机载压力伺服阀用电-机械转换器的体积和质量减小数倍,同时采用转角电反馈构成伺服旋转电磁铁,提高了其控制精度和动态响应。设计的2D压力伺服阀在系统压力为28 MPa时阶跃响应时间大约为30 ms,压力输出稳定,超调量基本可忽略。

2) 在直动式机载2D电液压力伺服阀中引入挤压油膜缓冲理论。采用圆盘挤压油膜缓冲器,提高了阀的稳定性和可靠性;同时利用LVDT检测2D活塞位移并反馈,精确控制弹簧压缩量,提高了该阀的控制精度。

3) 将2D活塞伺服控制技术应用于机载压力伺服阀,减小了阀的体积、重量及驱动功率,同时提高了机载伺服阀的可靠性和综合性能指标;其质量仅为穆格或力士乐等同类阀的1/5,体积不到其1/7。因此,直动式2D压力伺服阀非常适用于机载液压系统。

[1] 闫耀保. 极端环境下的电液伺服阀控制理论及应用技术[M]. 上海: 上海科学技术出版社, 2012: 2-4.

YAN Y B. Control theory and application technology of electro hydraulic servo valve in extreme environment[M]. Shanghai: Shanghai Scientific & Technical Publishers, 2012: 2-4 (in Chinese).

[2] 郑磊, 胡建波. 基于STAMP/STPA的机轮刹车系统安全性分析[J]. 航空学报, 2017, 38(1): 320144.

ZHENG L, HU J B. Safety analysis of wheel brake system based on STAMP/STPA[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(1): 320144 (in Chinese).

[3] 黄澄, 焦宗夏, 尚耀星. 考虑管路的飞机液压刹车系统压力振荡分析[J]. 北京航空航天大学学报, 2014, 40(2): 210-215.

HUANG C, JIAO Z X, SHANG Y X. Pressure oscillation analysis of aircraft hydraulic braking system considering pipeline[J]. Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(2): 210-215 (in Chinese).

[4] ZHANG M, NIE H, WEI X H, et al. Research on modeling and simulation for aircraft anti-skid braking[C]∥2nd International Symposium on Systems and Control in Aerospace and Astronautics. Piscataway, NJ: IEEE Computer Soceity, 2008: 1-5.

[5] WEI J H, KONG X W, QIU M X, et al. Transient response of a valve control hydraulic system with long pipes[J]. Chinese Journal of Mechanical Engineering, 2004, 17(1): 31-35.

[6] 路甬祥. 液压气动技术手册[M]. 北京: 机械工业出版社, 2002: 431-435.

LU Y X. Hydraulic & pneumatic technical manual[M]. Beijing: Machinery Industry Press, 2002: 431-435 (in Chinese).

[7] 黄志坚, 王钦若. 电液伺服阀与比例控制装置使用与维修[M]. 北京: 中国电力出版社, 2009: 293-295.

HUANG Z J, WANG Q R. Electro-hydraulic servo valve and proportional control device use and maintenance[M]. Beijing: China Electric Power Press, 2009: 293-295 (in Chinese).

[8] 孙卫华, 胡贵彦. 新型机载作动系统研究[M]. 北京: 中国物资出版社, 2009: 9-10.

SUN W H, HU G Y. Research on new airborne actuating system[M]. Beijing: China Materials Press, 2009: 9-10 (in Chinese).

[9] RUAN J, UKRAINETZ P, BURTON R. Frequency domain modeling and identification of 2D digital servo valve[J]. International Journal of Fluid Power, 2000, 1(2): 76-85.

[10] LI S H, RUAN J, BURTON R, et al. 2D simplified servo valve[J]. Chinese Journal of Mechanical Engineering, 2003, 16(2): 132-135.

[11] RUAN J, BURTON R, UKRAINETZ P, et al. Two-dimensional pressure control valve[J]. Proceedings of the Institution of Mechanical Engineers-Part C -Journal of Mechanical Engineering Science, 2001, 215(9): 1031-1039.

[12] RUAN J, BURTON R, UKRAINETZ P. An investigation into the characteristics of a two dimensional(2D) flow control valve[J]. Journal of Dynamic Systems Measurement & Control, 2002, 124(1): 214-220.

[13] RUAN J, UKRAINETZ P, BURTON R. Hydraulic bridge for pressure control in a P-Q multiple line segment control valve[J]. International Journal of Fluid Power, 2003(4): 1-7.

[14] RUAN J, BURTON R, UKRAINETZ P. Direct actuated digital servo valve[C]∥The Ninth Scandinavian International Conference on Fluid Power, 2005: 450-461.

[15] 李胜, 阮健, 孟彬. 2D 数字阀滞环颤振补偿技术研究[J]. 农业机械学报, 2011(3): 208-212, 218.

LI S, RUAN J, MENG B. Dither compensation technology for hysteresis of 2D digital valve[J]. Chinese Society for Agricultural Machinery, 2011(3): 208-212,218 (in Chinese).

[16] 阮健. 电液直接数字控制[M]. 杭州: 浙江大学出版社, 2000: 59-61.

RUAN J. Electro-hydraulic direct digital control[M].Hangzhou: Zhejiang University Press, 2000: 59-61 (in Chinese).

[17] 左希庆, 刘国文, 江海兵, 等. 2D电液伺服流量阀特性研究[J]. 农业机械学报, 2017,48(2): 400-406.

ZUO X Q, LIU G W, JIANG H B, et al. Characteristics of airborne 2D electro-hydraulic servo flow valve[J]. Chinese Society for Agricultural Machinery, 2017,48(2): 400-406 (in Chinese).

[18] 左希庆, 阮健, 李胜, 等. 波登管2D压力伺服阀反馈装置的特性研究[J]. 中国机械工程, 2017,28(4): 451-455.

ZUO X Q, RUAN J, LI S, et al. Research on characteristics of bourdon tube 2D pressure servo-valve feedback equipment[J]. China Mechanical Engineering, 2017,28(4): 451-455 (in Chinese).

[19] 王莉娜, 陈国定, 孙恒超. 轴承腔油滴沉积特性及油膜流动特征分析[J]. 航空学报, 2016, 37(10): 3159-3169.

WANG L N, CHEN G D, SUN H C. Characteristics analysis of oil droplet deposition and oil film flow in a bearing chamber[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(10): 3159-3169 (in Chinese).

[20] 夏胜枝, 欧阳明高, 周明. 高速强力电磁阀挤压油膜阻尼的研究[J]. 机械工程学报, 2003, 39(7): 84-88.

XIA S Z, OUYANG M G, ZHOU M. Analysis of squeeze film for high-speed and powerful solenoid valve[J]. Journal of Mechanical Engineering, 2003, 39(7): 84-88 (in Chinese).

[21] 左希庆, 阮健, 孙坚, 等. 基于挤压油膜理论的2D电液压力伺服阀稳定性分析[J]. 中国机械工程, 2017, 28(5): 537-543.

ZUO X Q, RUAN J, SUN J, et al. Stability analysis of 2D electro-hydraulic pressure servo valve based on squeeze oil film theory[J]. China Mechanical Engineering, 2017, 28(5): 537-543 (in Chinese).

Characteristicsofdirect-actingairborne2Delectro-hydraulicpressureservovalve

ZUOXiqing1, 2,RUANJian2,LIUGuowen1,YUZheqing2,*

1.DepartmentofMechanicalandElectricalEngineering,HuzhouVocational&TechnicalCollege,Huzhou313000,China2.KeyLaboratoryofSpecialPurposeEquipmentandAdvancedProcessingTechnologyofMinistryofEducation,ZhejiangUniversityofTechnology,Hangzhou310014,China

Adirect-actingTwoDimensional(2D)electro-hydraulicservovalveisdesigned,inwhichthemainspoolisdrivenbythe2Dservopistonmechanismtogettheloadpressureasrequired.LinearVariableDifferentialTransformer(LVDT)isusedfortestingandformingclosedlooppositionfeedback.Thedisplacementofpistoncanbecontrolledpreciselyusingclosed-loopfeedback.Theopeningdegreeofthemainspoolconnectingtothepistonwithaspringischangedbytheforceofthespringproducedbythemovementofthepistonunderthepressuredifferenceonbothsidestocontroltheloadpressureasaccuratelyaspossible.Basedonthetheoryofsqueezeoilfilm,adiscstructureisappliedtothemainspooltoincreasethedampingratioandtoimprovethestabilityandreliabilityofthesystem.Staticanddynamiccharacteristicsareanalyzedbysimulatingthemathematicalmodelofthevalve,andthefeasibilityoftheprototypeisverifiedintheexperiment.Theresultsdemonstrategoodcharacteristicsofvoltagefollowerandstableoutput,withthestepresponsetimebeing30ms,thehysteresislessthan3%,andthelinearitylessthan2%,whenthesystempressureis28MPa.Comparedwithtraditionaldirect-actingproportionalservovalve,thevalvehastheadvantagesofstronganti-pollution,highreliability,lightweightandsmallvolume(about1/5inmassand1/7involumeofthesamekindofservovalve),andisverysuitablefortheairbornehydraulicbrakingsystem.

airborne;two-dimensionalpiston;pressureservo;LVDT;stability

2017-03-31;Revised2017-04-28;Accepted2017-05-17;Publishedonline2017-06-091006

URL:http://hkxb.buaa.edu.cn/CN/html/20171131.html

s:NationalNaturalScienceFoundationofChina(51375445);PublicWelfareProjectofScienceTechnologyDepartmentofZhejiangProvince(2016C31056)

.E-mailzqyuhz@163.com

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2017.421294

V227.5;TP271.31

A

1000-6893(2017)11-421294-11

2017-03-31;退修日期2017-04-28;录用日期2017-05-17;< class="emphasis_bold">网络出版时间

时间:2017-06-091006

http://hkxb.buaa.edu.cn/CN/html/20171131.html

国家自然科学基金(51375445); 浙江省科技厅公益项目(2016C31056)

.E-mailzqyuhz@163.com

左希庆,阮健,刘国文,等. 直动式机载2D电液压力伺服阀特性J. 航空学报,2017,38(11):421294.ZUOXQ,RUANJ,LIUGW,etal.Characteristicsofdirect-actingairborne2Delectro-hydraulicpressureservovalveJ.ActaAeronauticaetAstronauticaSinica,2017,38(11):421294.

(责任编辑:李世秋)