球型调节阀内流动特性及结构优化

鲁敬妮, 屠 珊, 王红娟, 杜 洋, 洪振瀚

(西安交通大学 能源与动力工程学院,西安 710049)

球型调节阀内流动特性及结构优化

鲁敬妮, 屠 珊, 王红娟, 杜 洋, 洪振瀚

(西安交通大学 能源与动力工程学院,西安 710049)

以球型调节阀实体为依据建立数值模拟模型,研究小升程下阀内流体的流动特性,并基于流动分析进行调节阀的结构优化.结果表明:小升程下阀内流型交变,流场不稳定因素主要表现为环形通道气流速度较高、静压变化剧烈,阀碟下方存在低速高静压的漩涡区,阀座及扩压段区域壁面附近存在低速流体区域;在阀腔加装270°节流挡板、一定程度增大入口管径以及在阀碟下表面开圆柱形槽,都能够改善小升程下流场极不稳定的情况;加装270°节流挡板后,阀碟横向受力减为原来的0.08倍;当入口管径增大20%时阀碟受力最小,其中横向受力减小约12%.

球型调节阀; 流动特性; 结构优化; 数值模拟

汽轮机调节阀通过改变自身开度来控制汽轮机组的启停及负荷变化,且是机组控制系统中执行快关动作的元件,其调节能力对机组的安全、高效运行具有重要意义.然而在运行过程中调节阀阀体振动、噪声以及由此引发的阀杆断裂、阀座破坏等事故却时有发生[1-2],这使得蒸汽流量和机组输出功率在较大范围内波动.阀杆和阀碟振动可归结为流固耦合问题.在该类问题中,流体与通流结构是振动系统中相互作用的两个方面[3-4],因而解决振动的根本措施是从流体动力学角度来研究流道内部复杂流动,揭示流动的不稳定性[5-7],并以此为依据进行优化设计.许多学者已针对阀内的复杂流动进行了大量研究,曾立飞等[8]采用动网格技术,研究在对阀碟施加不同振幅和频率的情况下调节阀内流场的变化情况,探讨流固耦合中固体域变形对流体域的影响,结果表明阀碟振幅较大时,应该考虑阀碟振动对阀内流场的影响,阀碟振动频率也会对阀碟表面的压力产生显著影响.盛伟等[9]对1 000 MW汽轮机高压主汽阀阀壳进行了数值模拟,分析得到启动工况时的阀壳温度场与应力场,同时得出在综合应力中,热应力对阀壳损伤程度要大于蒸汽压力产生的应力对阀壳损伤程度.Lisowski等[10]首先采用数值模拟方法研究了特定开度下的流量系数,并根据模拟结果创建了比例换向阀流量系数与其影响因素间的3个近似函数,然后通过实验检验近似函数的准确性.总结之前的研究成果可知,在非全开状态下,阀内极易出现射流冲击、漩涡、混合等不稳定流动因素,尤其在小开度时,环形通道中静压急剧下降,气流速度过快,流型交变,流场极不稳定.笔者在分析数值计算结果的基础上,掌握球型调节阀内流动细节,找出流场不合理的地方,并据此采取适当措施改善流体在阀内的流动特性,以求优化调节阀气动性能,提高流动效率和安全性.

1 数值计算与流动特性分析

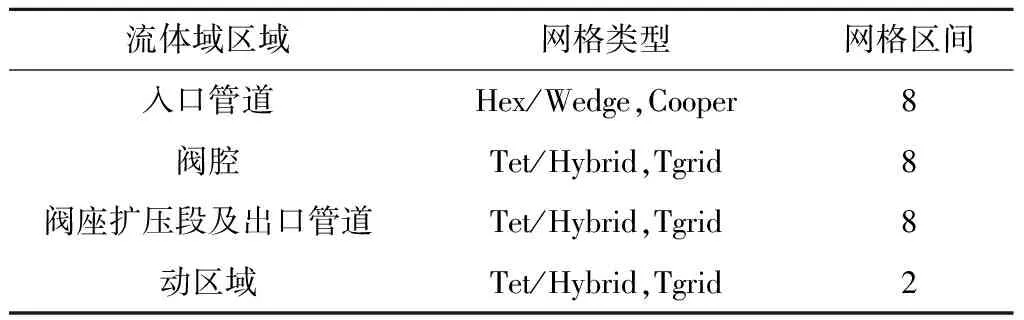

以球型调节阀为研究对象,依据实际尺寸建立其内部流道的三维几何模型.由于调节阀型腔结构复杂,此处采用分区非结构化网格划分流体域,具体的分区以及对应区域的网格类型和网格间距如表1所示.图1为该调节阀内部流道几何模型和网格划分情况.

表1 球型调节阀流体域网格划分

图1 球型调节阀流体域三维几何模型及网格划分示意图

为验证所用计算方法的准确性,在压比为0.85工况下模拟计算不同开度下的球型调节阀质量流量,并与实际的标准流量系数曲线进行对比,如表2所示.因各开度下质量流量的相对误差均小于5%,因此本次模拟的有效性得到验证.

采用动网格技术对某小升程范围(5%~10%)内的变开度非稳态工况进行数值模拟,将动区域与阀座的交界面及动区域与阀腔交界面均设置为interface,而阀碟底面1和阀碟球面2均为运动边界.采用网格重构的方法为Spring Smoothing和Remeshing.选取时间步长为0.5 ms,共计算200个时间步,每个时间步内迭代200次.根据调节阀开启速度设定阀碟底面1和阀碟球面2的运动速度为0.1 m/s,通过Profile文件来定义阀碟运动为valve.

表2 压比0.85工况下的质量流量和相对误差

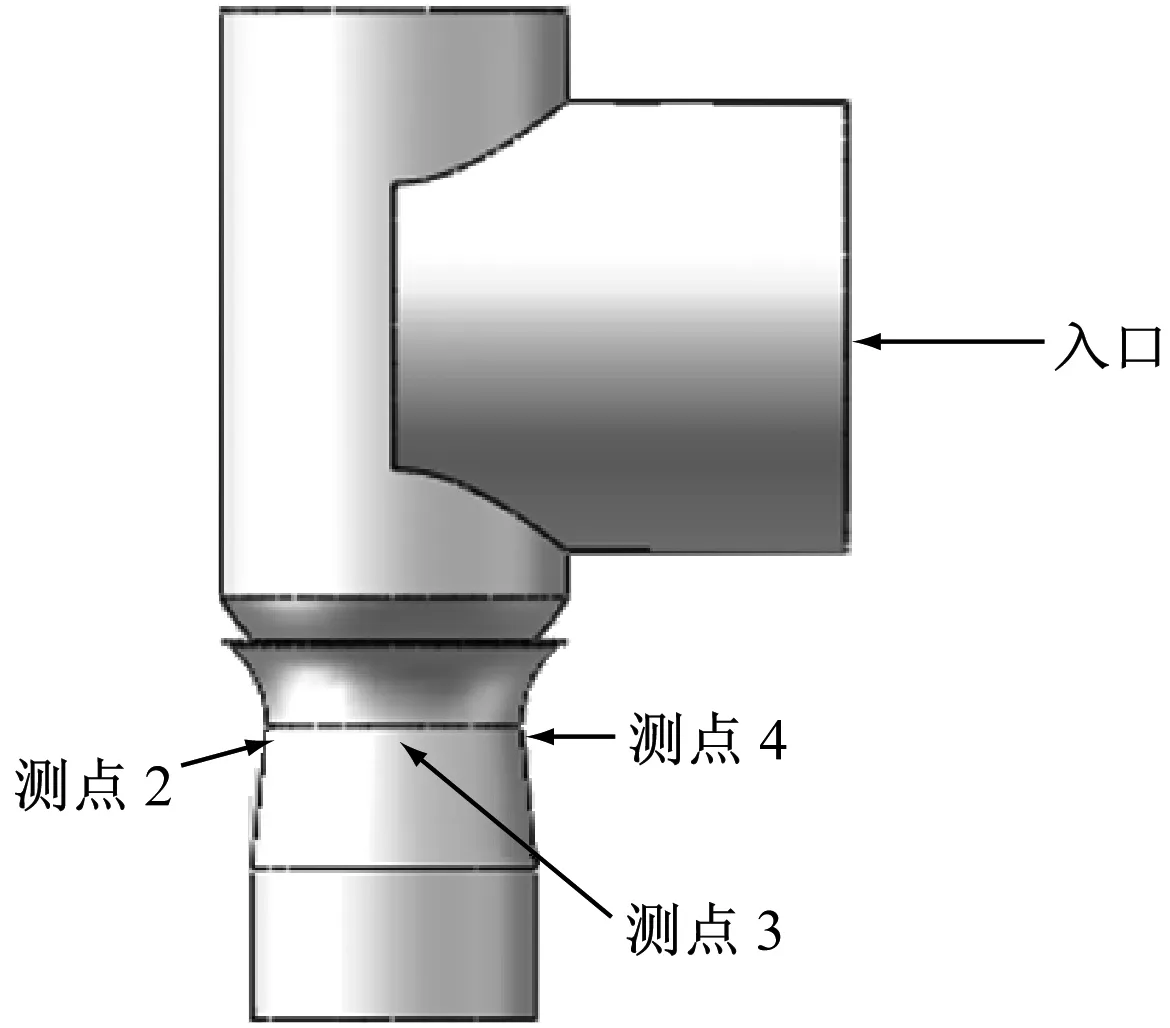

入口和出口均设置为压力边界条件,入口总压为6.28 MPa,入口温度为800 K,出口压力根据压比确定,设置壁面绝热条件.在阀座喉部布置3个间隔90°的测点,记为测点2、测点3和测点4,其中测点2和测点4分别位于背风侧和迎风侧,测点3位于y轴负方向,具体位置如图2所示,为便于观察,图中把阀腔删除,上半部分为阀杆阀碟系统,下半部分为阀座及阀座扩压段.

图2 阀座喉部各压力测点位置示意图

本次数值模拟的主要目的是研究定压比、小升程下随着阀碟相对开度的增大阀内流型的变化情况,以及某一特定升程下随着压比的变化阀座喉部测点的压力脉动均方根值的变化,从而综合升程、压比两方面找出阀内流动最复杂的工况以及流场不合理的地方,为球型调节阀结构优化提供理论依据和优化方向.为便于在流型分析中描述特定位置处的流动情况,规定入口侧对应的位置为迎风侧,而与迎风侧相对的位置为背风侧.

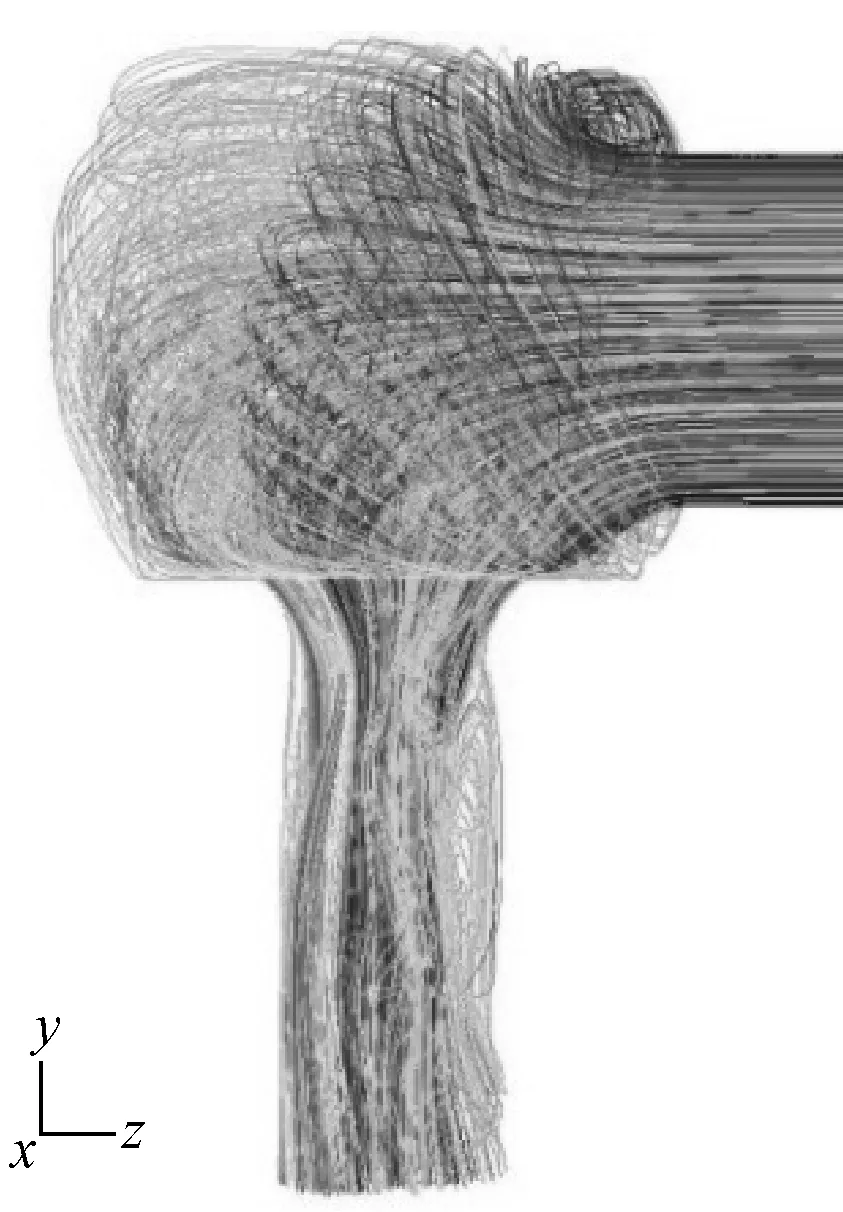

研究小升程下随着调节阀开度的增加阀内流型的变化是在定压比0.7工况下进行的.从图3可以看出,小升程下,阀碟和阀座构成的环形通道成为整个阀内流道的第一个喉部,该结构使得流入其中的蒸汽迅速膨胀,完成压力能向动能和内能的转化,环形通道中出现超音速流动且静压变化剧烈.当流体从入口管道进入阀腔时,部分高速低静压流体直接进入阀碟,在与阀座构成的环形通道迎风侧形成贴附阀碟流,该流型使得流体剧烈的压力波动很容易传递到阀碟,引起阀碟表面的压力波动,进而阀碟表面所受横向力也会出现较大波动.阀门开度较小使得从环形通道流出的两股加速蒸汽在阀座中形成对冲,对冲后的高速气流向下偏转过程中会因气体的黏性作用而抽吸对冲区域上部的低速区域流体,使得局部压力下降,同时新的气流回来补充被带走的气流,因而在阀碟下方的低速流体区域存在高静压、低速的小漩涡区,习惯上称之为空穴区,漩涡产生的回流会周期性地冲击阀碟.上述2种流动情况都会危及调节阀运行的安全性.

小升程时,由于流量较小,阀座及出口扩压段中来自环形通道的贴附阀碟流在流道中间汇聚,其余靠近壁面的气流速度较低,并在此区域形成漩涡,造成流动损失.图4为压力测点处静压以及压力脉动均方根值随开启时间的变化趋势.由图4可知,小升程(5%~10%)时,压力测点处静压值和压力脉动均方根值随压比发生跳跃式的剧烈变化.综上分析可知,小升程下阀内流型交变、流场极不稳定.

(a) 相对升程为5.5%

(b) 相对升程为7.5%

(c) 相对升程为10%

因而在阀腔结构优化时,要从小升程下的流动特性去寻找优化途径,以改善环形通道中的贴附阀碟流,这样既可以防止流体剧烈的压力波动通过流体与固体界面的相互作用而传递到阀碟表面,引起阀碟表面受力的变化,还可以改善阀座及扩压段中壁面附近区域的回流;另一方面就是要改善空穴区的流动情况,预防该区域产生的漩涡周期性冲击阀碟.

2 结构优化及受力分析

基于上述小升程下调节阀内流型及阀内关键点的压力波动分析,主要从阀腔加装节流挡板、增大入口管径和在阀碟上开槽3方面对调节阀进行结构优化.所有研究模型结构变化的模拟均在定压比0.7、相对升程为10%的工况下进行,且均为稳态模拟,主要通过验证改造后的结构能否改善流动状况来说明此结构是否合理.

(a)

(b)

2.1 阀腔加装多孔节流挡板

所研究的2种结构形式的节流挡板分别为270°节流挡板和180°节流挡板,其结构及安装位置如图5所示.

(a) 270°节流挡板的结构图

(b) 270°节流挡板安装位置

(c) 180°节流挡板安装位置

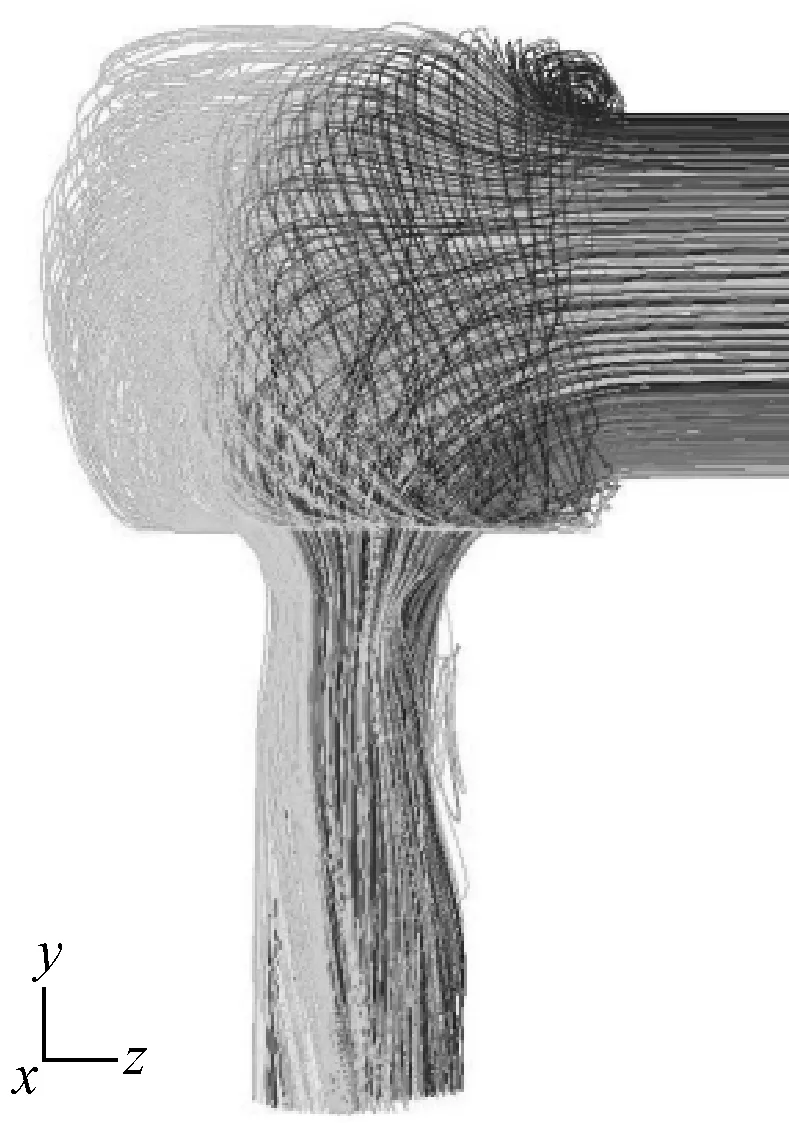

图6给出了加装节流挡板前后球型调节阀内的三维流线图.由图6可知,与原型阀相比,加装180°节流挡板后,环形通道中迎风侧流体由贴附阀碟流转变为射流,背风侧流体由贴附阀座流转变为射流,两股流体在阀座中心撞击,主流位于阀座中心.但阀座迎风侧和背风侧都出现了漩涡,阀座流场存在很大的不稳定因素.加装270°节流挡板后,环形通道中迎风侧流体由贴附阀碟流转变为射流,流体的压力波动不再容易传递到阀碟,虽然也在阀座迎风侧形成漩涡,但漩涡强度要远小于原型阀迎风侧.且在阀座背风侧没有形成大漩涡,流型依然为贴附阀座流动,流动稳定.阀腔内无论加装哪种节流挡板,扩压段中流体汇聚在中间流道而使得靠近壁面区域出现回流的情况都有所改善.

(a) 原型阀

(b) 加装180°节流挡板

(c) 加装270°节流挡板

从球型调节阀的实际应用来看小升程下阀内出现的是横向振动,因此该处也就加装节流挡板前后阀碟受力进行分析.从表3可以看出,在阀腔中加装节流挡板可显著减小阀碟横向受力,加装180°节流挡板后阀碟横向受力相对于原型阀减小58.2%,加装270°节流挡板阀碟横向受力相对于原型阀减小92.4%,即仅为原型阀横向受力的0.08倍.而加装节流挡板后阀碟纵向受力只有小幅减小,基本维持不变.

表3 阀腔内加装节流挡板前后阀碟受力情况

综上所述,与原型阀和加装180°节流挡板相比,在阀腔加装270°节流挡板能够显著促进流场稳定,减小阀碟横向受力,降低中等压比、小升程下阀内发生阀碟振动的可能性.

2.2 增大入口管径

将调节阀的入口管径分别在原型阀基础上增大10%、20%和30%,其三维流线图见图7.对比图6(a)、图7(a)和图7 (b)可以看出,随着调节阀入口管径的增大,环形通道中迎风侧流体贴附阀碟流动现象在减弱,阀座迎风侧的漩涡在减小,流动趋向均匀.但从图7(c)可以看到,当入口管径增大过大时,阀座喉部迎风侧漩涡又出现增大趋势.

表4给出了入口管径增大前后球型调节阀阀碟受力情况.从表4可以看出,随着入口管径的增大,调节阀阀碟的横向受力和纵向受力均先减小后增大.当入口管径增大20%时,阀碟的横向受力和纵向受力最小,其中横向受力减小约12%,纵向受力减小幅度较小.因此,增大球型调节阀入口管径可以改善流动状况、减小阀碟受力,但是存在一个最佳增大值,就本文研究而言,入口管径增大20%时为最优.

(a) 入口管径增大10%

(b) 入口管径增大20%

(c) 入口管径增大30%

表4 入口管径增大前后球型调节阀阀碟受力情况

2.3 阀碟上开槽

在阀碟底部正中间开一个圆柱形槽,槽底面直径为63 mm、高为20 mm,阀碟底部开槽前后球型调节阀yz截面的速度矢量图见图8.对比图8(a)和图8(b)可以看出,原型阀环形通道中迎风侧和背风侧流体撞击位置偏向背风侧,迎风侧为贴附阀碟流,阀座迎风侧壁面附近存在低速流体区域,该区域必将存在回流,空穴区存在漩涡.而开槽后环形通道中迎风侧和背风侧流体撞击位置偏向阀座中心,且阀座迎风侧大漩涡强度有所减弱,同时可以看到在槽内出现相比于空穴区较小的漩涡,说明原本空穴区因抽吸作用而产生的漩涡在槽内得到缓冲,降低了对阀碟的周期性冲击作用.因此在阀碟底部开槽有助于提高小升程调节阀的流动稳定性,改善阀座及扩压段区域壁面附近的回流,并且降低阀碟产生周期性波动的可能性.

(a) 原型阀

(b) 阀碟上开槽

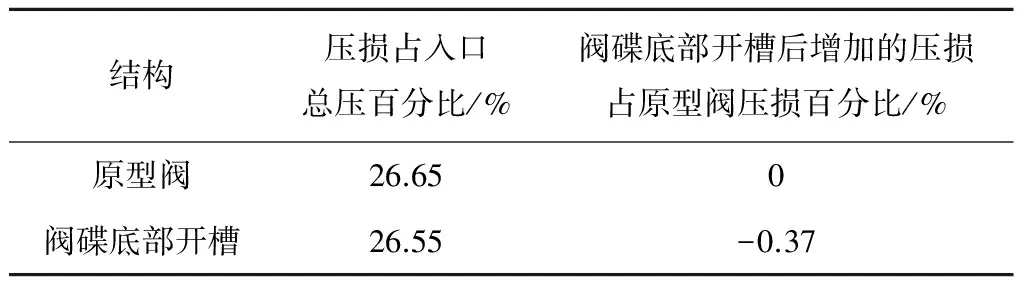

在对流动不稳定性改善情况进行理论分析的同时进行了压损数据分析(见表5),研究表明阀碟开槽后压损较开槽前降低0.37%.

表5 球型调节阀底部开槽前后阀内压力损失情况

3 结 论

(1) 在阀腔加装270°节流挡板能使环形通道中的贴附阀碟流转变为射流,阀碟横向受力相对于原型阀减小92.4%.

(2) 入口管径增大20%使得环形通道中迎风侧流体贴附阀碟流动现象在减弱,阀座迎风侧的漩涡在减小,相比于其他增大比例,此时阀碟受力最小,其中横向受力减小约12%.

(3) 阀碟下表面开圆柱形槽使得射流撞击位置偏向阀座中心,阀座迎风侧大漩涡强度有所减弱,在槽内出现相比于空穴区较小的漩涡.

[1] 唐贵基, 倪守龙, 卢盛阳. 600 MW超临界汽轮发电机组振动故障分析与处理[J].电站系统工程, 2013, 29(3): 44-46.

TANG Guiji, NI Shoulong, LU Shengyang. Vibration fault analysis and processing of 600 MW supercritical turbo unit[J].PowerSystemEngineering, 2013, 29(3): 44-46.

[2] 宋光雄, 陈松平, 宋君辉, 等. 汽轮机组汽流激振故障原因及分析[J].动力工程学报, 2012, 32(10): 770-778.

SONG Guangxiong, CHEN Songping, SONG Junhui, et al. Cause analysis of steam-excited vibration in steam turbine unit[J].JournalofChineseSocietyofPowerEngineering, 2012, 32(10): 770-778.

[3] 王雯, 傅卫平, 孔祥剑, 等. 单座式调节阀阀芯-阀杆系统流固耦合振动研究[J].农业机械学报, 2014, 45(5): 291-298.

WANG Wen, FU Weiping, KONG Xiangjian, et al. Research on fluid-structure coupling vibration of valve core-stem system in a single-type control valve[J].TransactionsoftheChineseSocietyforAgriculturalMachinery, 2014, 45(5): 291-298.

[4] 胡丹梅, 张志超, 孙凯, 等. 风力机叶片流固耦合计算分析[J].中国电机工程学报, 2013, 33(17): 98-104.

HU Danmei, ZHANG Zhichao, SUN Kai, et al. Computational analysis of wind turbine blades based on fluid-structure interaction[J].ProceedingsoftheCSEE, 2013, 33(17): 98-104.

[5] 李虎生, 田小青, 杨方元, 等. 不同工况下油煤浆调节阀的流动特性分析[J].流体机械, 2016, 44(11): 58-60, 19.

LI Husheng, TIAN Xiaoqing, YANG Fangyuan, et al. Coal-oil slurry valve control strategies under differential opening condition[J].FluidMachinery, 2016, 44(11):58-60, 19.

[6] 屈焕成, 张荻, 谢永慧, 等. 汽轮机调节级非定常流动的数值模拟及汽流激振力研究[J].西安交通大学学报, 2011, 45(11): 39-44, 57.

QU Huancheng, ZHANG Di, XIE Yonghui, et al. Numerical simulation of unsteady flow phenomena and excitation force in control stage of steam turbine[J].JournalofXi'anJiaotongUniversity, 2011, 45(11): 39-44, 57.

[7] ZANAZZI G, SCHAEFER O, SELL M, et al. Unsteady CFD simulation of control valve in throttling conditions and comparison with experiments[C]//ProceedingsofASMETurboExpo2013:TurbineTechnicalConferenceandExposition.San Antonio, Texas, USA: ASME, 2013.

[8] 曾立飞, 刘观伟, 毛靖儒, 等. 调节阀振动对阀内流场影响的数值模拟[J].中国电机工程学报, 2015, 35(8): 1977-1982.

ZENG Lifei, LIU Guanwei, MAO Jingru, et al. Numerical simulation for the effect of the control valve vibration on the flow field[J].ProceedingsoftheCSEE, 2015, 35(8): 1977-1982.

[9] 盛伟, 马壮, 孟召军, 等. 1 000 MW超超临界汽轮机高压主调阀温度场及应力场有限元分析[J].汽轮机技术, 2014, 56(5): 385-387.

SHENG Wei, MA Zhuang, MENG Zhaojun, et al. Finite element analysis of temperature and stress field in the main and control valve of a 1 000 MW ultra supercritical steam turbine[J].TurbineTechnology, 2014, 56(5): 385-387.

[10] LISOWSKI E, FILO G. Analysis of a proportional control valve flow coefficient with the usage of a CFD method[J].FlowMeasurementandInstrumentation, 2017, 53: 269-278.

FlowCharacteristicsandStructureOptimizationofaBall-typeControlValve

LUJingni,TUShan,WANGHongjuan,DUYang,HONGZhenhan

(School of Energy and Power Engineering, Xi'an Jiaotong University, Xi'an 710049, China)

A numerical simulation model was established according to the entity of a ball-type control valve, so as to study the fluid flow in the valve under small lift conditions, and to optimize the valve structure on the basis of flow analysis. Results show that the flow pattern alters in the valve under small lift conditions, indicating in the form of high flow velocity and violent static pressure variation in the annular channel, low-speed and high static-pressure vortex area below the valve disc, as well as low-speed backflow zone near the wall of valve seat and diffuser section. The flow instability under small lift conditions can be improved by installing a 270° throttling damper in the valve chamber, increasing the diameter of inlet pipe to a certain extent, and cutting cylindrical slot on the lower surface of valve disc, etc. The lateral force imposed on valve disc drops to 0.08 times of its original after installing a 270° throttling damper, which would be reduced by about 12% once the diameter of inlet pipe is increased by 20%.

ball-type control valve; flow characteristic; structure optimization; numerical simulation

2016-11-04

2017-01-12

鲁敬妮(1993-),女,陕西榆林人,硕士研究生,研究方向为热力系统优化及复杂流动数值研究.

屠 珊(通信作者),女,副教授,博士,电话(Tel.):13609202731;E-mail:tushan@mail.xjtu.edu.cn.

1674-7607(2017)12-0963-06

TK26

A

470.30