基于LS-DYNA的某车前门外板模具强度分析

申丹凤,聂昕

(1.湖南湖大艾盛汽车技术开发有限公司,湖南长沙 410000; 2.湖南大学机械与运载工程学院,湖南长沙 410082)

基于LS-DYNA的某车前门外板模具强度分析

申丹凤1,聂昕2

(1.湖南湖大艾盛汽车技术开发有限公司,湖南长沙 410000;

2.湖南大学机械与运载工程学院,湖南长沙 410082)

针对冲压件成形的复杂性以及在冲压过程中容易产生的冲压件的质量问题和模具的强度问题,通过LS-DYNA软件,以汽车冲压件前门外板作为研究对象,通过建立板料及冲压模具的有限元模型,成功模拟了前门外板的整个成形过程,最终得到模具的应力图、位移变形图,能简单直观地反映模具在冲压过程中的风险部位。同时,通过与现阶段普遍采用的ABAQUS软件分析结果进行对比,并将对比结果与实际冲压过程模具磨损情况进行比较,结果表明:基于LS-DYNA软件的分析方法的预测精度更高。

LS-DYNA软件;有限元分析; 模具强度

0 引言

近年来伴随着汽车行业的高速发展,车身作为汽车四大总成之一,其造价的比例已经上升到整车的50%~70% ,车身的设计及制造已经成为整车开发的主要环节之一[1]。传统地来讲,车身的生产基本分为4个阶段:冲压、焊接、涂漆及装配。而冲压生产作为基础阶段,也是不确定因素最多的一个阶段。因此,覆盖件成形是整个产品能否批量生产的基础保证,在其成形阶段出现的质量问题也比较多,造成的因素也比较多,而模具质量的好坏就是其中决定性的因素[2-3]。

近年来, 有限元法在结构强度、振动模态分析、电磁分析、板料成形、传热学中的温度场分析、材料流动及流体力学中的流体场分析等多个工程领域取得了巨大成功[4]。然而,在汽车零件成形方面,此方法主要集中在解决板料在成形中的各种问题,对于冲压模具而言,它在传统的有限元分析中一直未被重视,板料的成形过程中模具被视为没有几何变形的刚性部件。然而,随着人们对汽车的质量和美观要求的不断提高,同时大量高强度钢板越来越普遍地应用于现代汽车的车身零件中,导致模具在工作时的磨损和变形越来越严重,所以模具的CAE分析受到越来越多的国内外学者的关注。在国外,2000年美国通用汽车模具中心的V AITHARAJU与A LIU等提出了汽车模具结构分析的主要应用,韩国的Y T KEUM与I H AHN等应用相关的有限元分析软件研究了汽车翼子板零件的模具结构变形对其成形的影响;在国内,2000年郑州宇通客车股份有限公司的冯树奎等研究了模具结构的变形对钢板变形和起皱的影响;2008年上海交通大学模具CAD国家工程研究中心的张宝贵等提出了一种基于板料成形数值模拟的冲压模具结构分析方法;宁夏大学的马国华等提出了基于LS-DYNA的板料成形数值仿真及其在轴承冲压保持架中的应用;2011年西安理工大学的邢应会提出了基于ANSYS/LS-DYNA的板料弯曲数值模拟方法[5-7]。

1 动态显式法

LS-DYNA中常用的接触算法有:罚数法及拉格朗日乘子法[8]。罚函数法允许相接触的边界穿透,然后通过罚因子将接触力及穿透量的大小联系起来。其优点是在数值上实现比较简单,故在显式动力分析中得到广泛的应用,然而它必须选择一个适当的罚数。拉格朗日乘子法不允许相触的边界出现相互穿透,是一种计算精度较高的接触力算法,它与显式算法不相容。

一般根据求解方法的不同,有限元法通常可以分为静态隐式法和动态显式法。总的来说,静态隐式法的计算结果比较精确,能够预测回弹变形和残余应力,但是它的求解时间通常比较长,在处理接触问题时一般会出现不能收敛的问题;而动态显式算法能够使有限元方程计算显式化,从而使计算速度可以调节,同时也避免了因迭代计算和非线性引起的收敛问题,它处理接触问题也比较容易,因此这种方法已经在工程实际中得到了广泛的应用。

动力学虚功方程[9]:

(1)

(2)

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;F为载荷向量。通过中心差分法对时间进行离散分析得到节点位移:

(3)

像大多数的显式方法一样,中心差分法也是条件稳定的,那就是说,如果时间步长Δt超出了临界时间步长Δtcr,计算结果就会不稳而无限增大。临界时间步长应该等于固体或结构中最快的应力波通过最小单元所花的时间[10]。

2 有限元模型建立

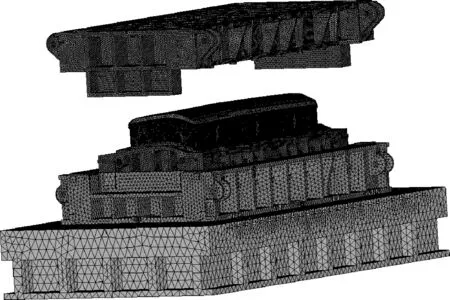

三维模型示意图如图1所示。

图1 三维模型示意图

2.1 网格划分

网格是有限元模型进行分析计算的基础,划分的网格质量和大小将直接决定计算精度的高低和计算规模的大小。此次采用HyperMesh软件进行网格划分,板料属于厚度较小的薄板零件,故采用壳单元进行网格划分;其他部件都采用3D网格进行划分。

为了保证整个模拟过程能够最大限度地与实际冲压过程相契合,网格划分需遵循以下步骤:

(1)首先对压边圈上端边缘和下模上表面进行2D单元网格划分,如图2所示,要保证主要特征能够完全地保留;

此外,我们也非常看好MDI市场。统计数据表明,未来三年全球MDI需求增速将在5%,中国MDI的需求增速将维持在5%~7%。同时,在中国环保政策下,亨斯迈将不只追求MDI业务在中国的利润,更致力于在中国生产和推广环保型聚氨酯产品和解决方案。

图2 2D单元示意图

(2)将上步划分的2D单元网格进行偏置,使其与上模下表面能够完全重合,并对上模其他表面进行2D单元的网格划分并进行节点合并,从而实现实体网格的划分;

(3)同理对其他部件进行3D单元网格划分,但要保证所有3D单元网格大于3 mm。网格划分结果如图3所示。

图3 3D单元示意图

特别地,对模具上某些复杂细小的特征必须进行合理的简化和去除,处理之后的模型不但可以缩短计算时间,还可以提高计算精度。

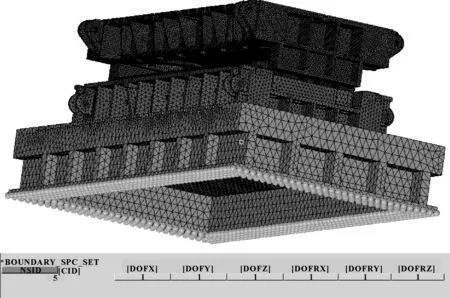

2.2 模型的约束和加载

(1)约束情况

约束底座底面外侧一圈节点所有6个方向自由度,如图4所示。

图4 底座约束示意图

约束压边圈全部节点除Z向移动自由度外的5个方向的自由度,如图5所示。

图5 压边圈约束示意图

(2)加载情况

对上模施加如图6所示的速度(单位:mm/ms)曲线。

图6 上模速度曲线图

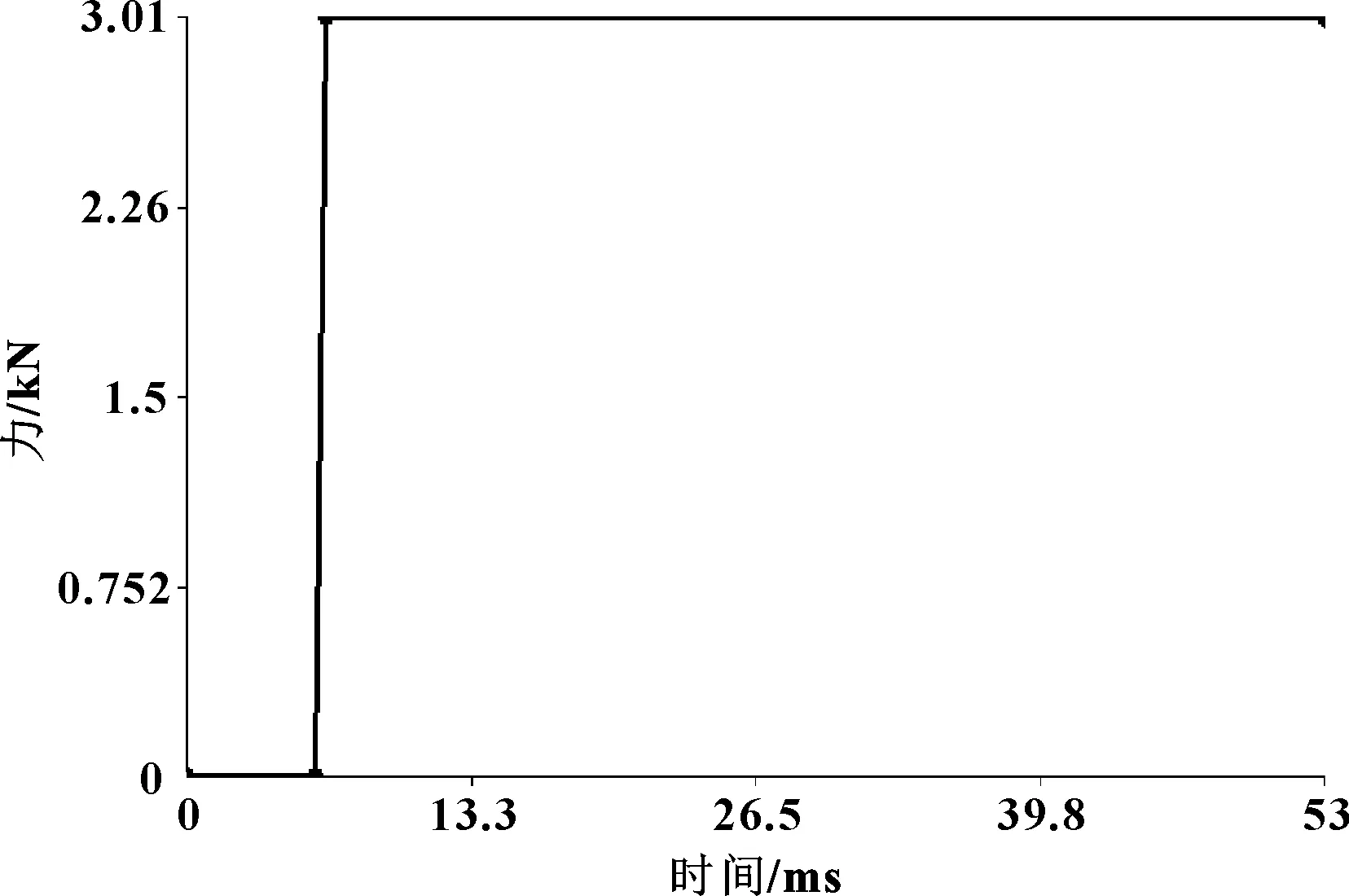

对压边圈下端顶杆节点施加如图7所示的力(单位:kN)曲线。

图7 压边圈力曲线图

(4)

式中:Fn为压边圈下端顶杆每一个节点施的力;Ft为压边圈顶杆处Z向受到2.10 MN支撑力;N为压边圈下端顶杆的节点数。

3 结果对比分析

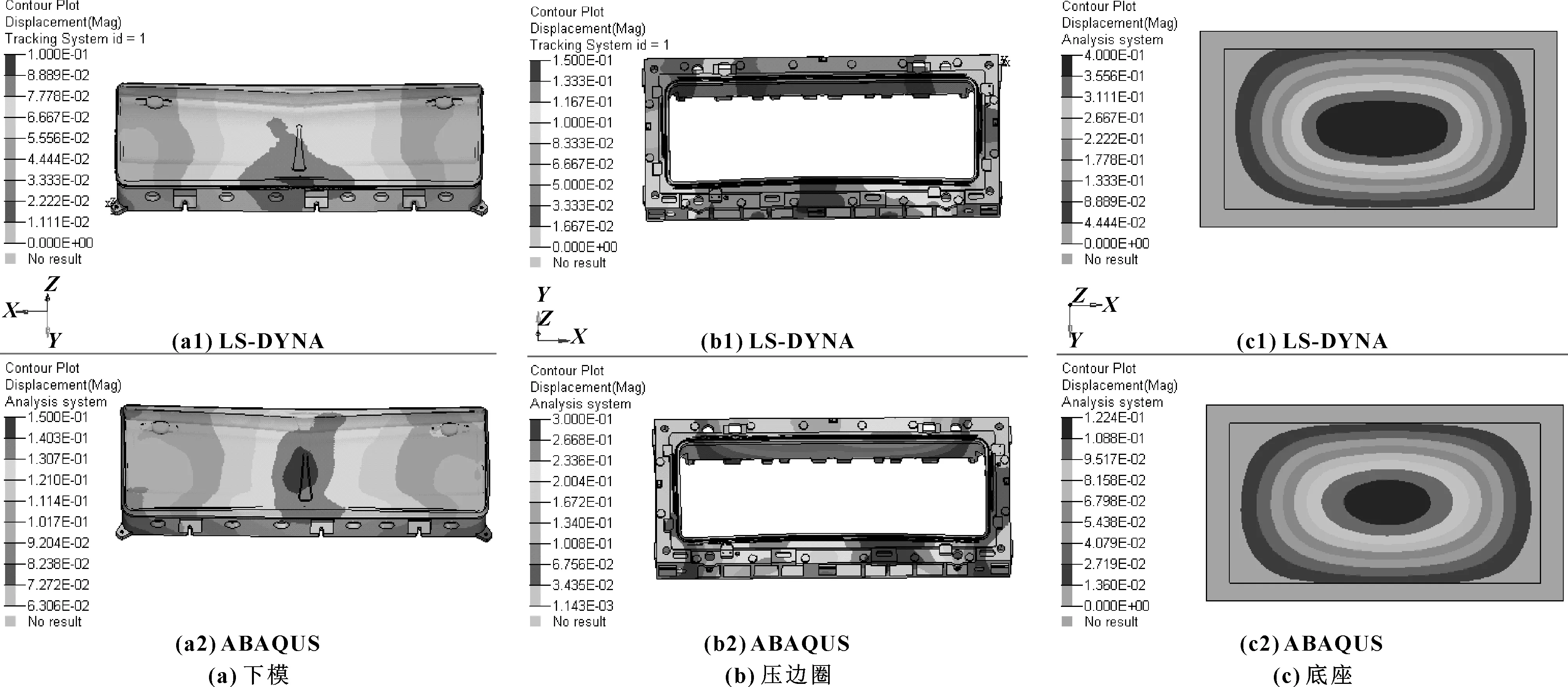

将文中提出的基于LS-DYNA的动态模具强度分析法和目前普遍使用的基于ABAQUS的静强度分析法进行结果对比分析,从而来判断出预测精度的高低。

为了使模拟过程与实际冲压过程情况保持一致,并防止板料最终被压穿,需要设置上模和下模最终状态下的“gap”值为板料厚度1.1倍。LS-DYNA的应力、位移变形分析结果与ABAQUS的对比分别见图8和图9。

通过对比图8和图9可知:

(1)LS-DYNA法中,下模应力最大处在门把手处,最大变形在下模顶部前端;ABAQUS法中,下模应力最大处在其侧边的中间部位,最大变形在下模顶部中间处;

(2)通过分析LS-DYNA模拟过程,压边圈的最大应力并不是出现在冲压完成后,而是在其冲压过程中的顶端内侧边缘处;而ABAQUS法中压边圈的最大应力及应变均是出现在冲压完成后;

(3)LS-DYNA法中,底座应力集中出现在其边缘几点及中间部位;而ABAQUS法中,底座应力集中主要出现在边缘几点处。

通过在车间对前门整个冲压过程的观察分析可知:下模磨损较严重的地方在门把手处,压边圈磨损较严重的地方出现在其顶端内侧边缘一圈,底座磨损较严重的地方主要出现在底座中间部位。所以,前门整个冲压过程中模具各部件磨损严重的地方与LS-DYNA法模拟的吻合度更高,由此可证明LS-DYNA法的模拟精度更高。

图8 模具应力对比图

图9 模具变形对比图

这里所提出的基于LS-DYNA的前门外板模具强度分析的方法,可以通过软件快速精确地建立简化模型,并模拟实际加载。此方法大大简化了模具问题的复杂程度同时对模具的强度进行了校核,可以为模具的设计、生产及改进提供理论依据和方向,具有一定工程应用价值。

4 结束语

伴随着汽车行业的飞速发展,汽车产品的更新换代越来越迅速,利用CAE分析技术,通过LS-DYNA软件对冲压过程进行模拟,能够对模具方案和冲压方案进行分析,可以及时更改冲压方案和改进模具结构,从而减少实际的试模次数,继而降低开发成本和缩短开发周期,并能提高产品的质量,增强企业市场竞争力。

[1]雷正保.汽车覆盖件冲压成形CAE技术[M].长沙:国防科技大学出版社,2003:52.

[2]王永峰,曹静,刘锐.我国汽车覆盖件模具的发展现状及其思路[M].汽车工艺师,2009(10):58-59.

[3]林文忠.汽车覆盖件模具的特色发展[D].金属加工(冷加工),2009(16):51-53.

LIN W Z.Development of Automobile Panel Dies[J].MW Metal Cutting,2009(16):51-53.

[4]倪志鸿.汽车覆盖件拉延模具加强筋结构优化研究[D].重庆:重庆大学,2010.

[5]AITHARAJU V,LIU M,DONG J,et al.Integrated Forming Simulations and Die Structural Analysis for Optimal Die Designs[C]//NUMISHEET 2005 Conference,Detroit,2005:96-100.

[6]KEUM Y T,AHN I H,LEE I K.Simulation of Stamping Process of Automotive Panel Considering Die Deformation[C]// NUMISHEET 2005 Conference,Detroit,2005:96-100.

[7]SNIEKERS R.FE-simulation of 3-D Sheet Metal Forming Processes in Automotive Industry[C]//Technische Universiteit Eindhoven,1991.

[8]基于ANSYS/LS-DYNA薄壁零件冲压成形过程数值仿真分析[D].沈阳:东北大学,2008.

[9]邢应会,张云鹏.基于ANSYS/LS-DYNA的板料弯曲成形数值模拟[J].热加工工艺,2011,40(11):76-78.

XING Y H,ZHANG Y P.Numerical Simulation on Sheet-metal Bending Forming Based on ANSYS/LS-DYNA[J].Hot Working Technology,2011,40(11):76-78.

[10]LIU G R,QUEK S S.The Finite Element Method:A Practical Course[M].Butterworth-Heinemann,2003.

AnalysisofaCarFrontDoorOuterPanelStrengthBasedonLS-DYNA

SHEN Danfeng1, NIE Xin2

(1.AISN Auto R&D Co.,Ltd., Changsha Hunan 410000,China;2.College of Mechanical and Vehicle Engineering, Hunan University, Changsha Hunan 410082,China)

Aiming at the complexity of automotive stamping parts forming, and many quality problems of stamping parts and die that frequently occurred during practical stamping processes, taking the front door outer plate as example, the finite element models of the sheet and stamping die were established, and the forming processing of the part was simulated by using LS-DYNA software. The stress,stain diagrams of the die were gotten. The stress,stain diagrams of the die can simply reflect the risk parts in the stamping process. At the same time, comparing them with the results by using ABAQUS software, then comparing the comparison with the practical stamping processes, the results show that the prediction accuracy of the die strength based on LS-DYNA is higher.

LS-DYNA software;Finite element analysis; Die strength

2017-04-14

申丹凤,女,硕士,从事汽车工艺同步工程开发、汽车模具设计开发、汽车车身结构及工艺CAE分析等方面研究工作。E-mail:dandaner325@163.com。

10.19466/j.cnki.1674-1986.2017.08.004

TG156

A

1674-1986(2017)08-017-05