技术引领发展聚焦2017

包崇美

2017年11月3—4日,由中国汽车技术研究中心、湖南大学、中国机械工业集团有限公司、南光(集团)有限公司共同主办的2017中国车身大会在澳门圆满召开。大会共吸引了来自奥迪、沃尔沃、江淮汽车、东南汽车、东风小康、蔚来汽车、安赛乐米塔尔、英国Axon Automotive Ltd等整车及零部件企业、研发机构的代表出席,共同探讨先进的车身技术。中汽中心副主任高和生出席大会并致辞。澳门贸易投资促进局主席张祖荣、湖南大学副校长曹一家、中国机械工业集团副总经理丁宏祥、中国机械国际合作有限公司党委书记韩晓军等嘉宾参加了大会并讲话。

何为白车身?

白车身(Body in White)是指完成焊接但未涂装之前的车身。白车身是车身结构件及覆盖件的总成,包括车顶盖、翼子板、发动机盖、行李箱盖和车门,但不包括附件及装饰件。在白车身的基础上再加上底盘(包括发动机、变速器、传动系统、制动系统、悬架系统、排气系统等)、汽车内饰和汽车电器就组成了我们所说的整车。

打造国际化车身技术交流平台

汽车发展的方向是安全、节能、环保、智能,在这样的趋势下,汽车制造业迎来了新一轮的技术变革与产业结构重塑。“新材料”、“新工艺”、“智能制造”等一系列新名词越来越多地出现在汽车生产制造领域。白车身作为汽车最重要的结构件之一,是汽车设计开发与制造非常重要的一环。车身技术同时又包含了多方面的学科内容,像汽车造型与空气动力学、汽车结构设计、汽车CAE、汽车安全、车身材料与制造、汽车轻量化等,都会涉及到。

中国已成为全球最大的汽车产销市场,而随着自主品牌的不断发展,国内汽车车身技术也取得了长足的进步。目前,国际上针对汽车车身领域的技术交流活动,大多集中在欧洲、北美等汽车工业较为发达和领先的地区。为此,在中国建立起一个专业、权威的车身技术交流平台势在必行。中国车身大会正是在这样的大环境下孕育而生,弥补了针对车身领域的综合性技术交流平台的空白,为车身相关产业链主体间的合作提供了一种创新的交流方式。

论道最新车身技术,分享成功经验

近年来,随着新材料的应用以及制造加工技术的不断进步,汽车车身在不断加强结构强度的同时,特别注重轻量化设计。在本次大会上,我们见到了很多典型车身设计案例,让与会者受益匪浅。

凭借着ASF车身技术,奥迪可以说是车身轻量化的先行者。特别是在品牌旗舰A8车型上,ASF车身结构带来的轻量化优势有目共睹。此次大会上,奥迪轻量化设计中心带来了全新奥迪A8的车身结构技术解读,从车身材料、结构布局、轻量化解决方案、车身制造工艺等方面进行了全面讲解。以安全著称的沃尔沃在车身设计上也是独具一格,在全球NCAP测试中屡创佳绩。今年3月,沃尔沃全新一代XC60全球首发,该车型是基于沃尔沃可扩展平台架构SPA打造的首款豪华中型SUV。此次大会上,沃尔沃车身工程师便为大家解读了该款车型的独特车身设计。

随着一批自主品牌车型在市场上崭露头角,很多自主品牌都已具备正向开发的能力,在车身开发方面也逐渐形成了自己的体系。在本次大会上,江淮汽车技术中心带来了题为“全新一代中级车A60车身性能开发介绍”的精彩演讲,重点介绍了A60的创新结构设计、轻量化设计和安全性能开发等内容。东风小康汽车有限公司则介绍了其热销车型——风光580的车身设计开发。该款车曾在今年的C-NCAP测试中获得5星级评价,其优异的车身设计功不可没。东南汽车研究院则介绍了东南DX3的车身设计历程,从刚度、风阻风燥、安全、NVH等方面系统阐述车身设计开发亮点。DX3的车身在实现优异性能的同时很好地控制了成本,对于国内小型SUV的车身开发很有借鉴意义。自主新锐蔚来汽车介绍了其最新量产车型ES8的车身设计。ES8作为一款高性能7座纯电动SUV车型,其车身设计区别于传统车型,很有未来感和前瞻性,给与会者带来很多启发。

一些零部件企业同样带来了精彩演讲。英国Axon Automotive Ltd公司是一家专业从事碳纤维材料研发推广的高科技公司,他们在本次大会上发表了题为“为惠民城市打造的轻量化底盘”的主题演讲,对未来电动车车身结构和材料进行了展望。全球知名钢铁制造商安赛乐米塔尔也发表了题为“新型钢材助力汽车结构轻量化与安全化”的精彩发言,为不同强度车身钢材的选用带来全新解决方案。与此同时中国汽车技术研究中心汽车工程研究院也进行了主题演讲,探讨车身设计制造关键理论和技术问题。

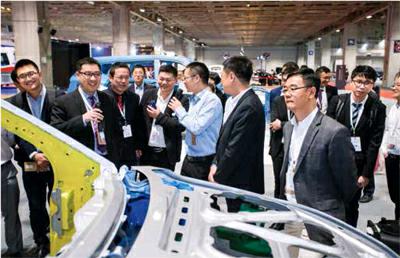

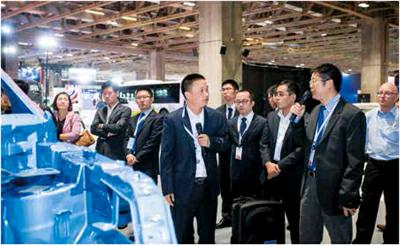

现场展示白车身,构建互动平台

除了主题演讲外,本次大会还设置了车身展示区,为参会嘉宾答疑及共同探讨搭建了很好的平台,让人能够更直观、深入地了解到关键车身技术亮点。在大会现场,奥迪、沃尔沃、江淮汽车、东南汽车和东风小康等车企都展示了主题演讲车型的白车身,并有技术人员现场讲解和答疑,这样的现场互动方式让与会嘉宾受益匪浅。此外,本次大会期间还进行了2018中国车身规则研讨会,与会专家对明年车身大会将要进行的车身评比规则开展了深入探討,提出了很多宝贵意见和建议。未来,中国车身大会将会根据评审规则,对参展车身进行打分评价,评选出中国车身大奖。此次车身大会首次举办,组委会还特别为参加演讲的国际和国内整车生产企业演讲者颁发了“2017中国车身大会特别荣誉勋章”。

2017中国车身大会采用“主题演讲+现场展示”相结合的形式,共享车身开发经验和成果,得到了所有参会嘉宾的一致好评。通过现场展示和交流,与会嘉宾在大会上深入了解到车身技术的创新方向与发展趋势,以便未来寻求更好的汽车车身技术解决方案。本届车身大会搭建了国内首个汽车车身相关领域技术交流和商务沟通的高标准国际化交流平台,希望以此为契机,助推中国车身技术未来的发展,为中国汽车产业“由大变强”贡献一份力量。

奥迪A8

今年7月,奥迪在西班牙正式发布了旗下最新的旗舰轿车——新一代A8。此次发布的A8是该车系的第四代车型(代号D5),相比老款车型进行了全面革新。新的车身结构、新车身材料的应用、48V等新技术的应用,全新A8在车身设计上有哪些亮点呢?在2017中国车身大会上,奥迪汽车轻量化结构中心主任贝恩德·梅勒库施(Bernd Mlekusch)以及安全开发工程师张帆组成的演讲团队为大家解读了全新A8的车身设计。

奥迪在车身结构上有引以为傲的ASF奥迪空间框架式车身技术,其核心就是通过结构以及材质对车身结构进行优化,以达到车身轻量化的目的,而全新A8的车身也正是采用ASF理念进行开发的。不过,全新A8的车身结构更加强调刚性和安全,用他们自己的话说,叫做“将适合的材料用在适合的地方”。

全新A8使用了铝合金、钢、镁合金、碳纤维复合材料等,其中,铝合金材质占比达到58%,相比上一代车身92%的铝合金材质比例有了大幅降低,取而代之的是钢材质。全新A8在发动机盖、车门、尾箱、天窗顶板、翼子板等处依然沿用铝合金材质,而在A柱、B柱和门槛梁等关键部位则是采用了高强钢。大量高强钢的应用使得全新A8的白车身质量有所增加,这实际上也是为了满足消费者对于车辆结构安全更高的要求。不过,全新A8也有很多轻量化的创新,比如在车身前部有一个三角状的加强件就是采用镁合金材质,相比同样结构的铝合金件,质量下降了28%;后板壁处使用了碳纤维复合材质(CFRP),质量降低了50%,通过纹路多层交叉工艺,使得壁板能够承受纵向和横向的力。相比起上一代车型,全新A8引入了碳纤维和镁合金,这也可以看出奥迪的研发部门对许多新型材料依然保持着比较开放的态度。

在全新A8车型的研发过程中,生产部门提供了很多技术和工艺支持。由于其车身结构由钢、铝等不同材料构成,同时不同的钢材和铝材也有着各自不同的特性,因此奥迪的生产部门为这款新车提供了14种不同的车身制造工艺。除了我们都很熟悉的点焊、保护焊、激光焊以外,还有专门针对铝材的铆接,以及不同材料之间拼接的自攻螺栓、滚边压合及局部压紧等。

Q/A

专访奥迪汽车

轻量化结构中心主任

Bernd Mlekusch

Q:对此次车身大会的评价?

A:车身大会是一个非常好的技术交流平台,我们此次来参会一方面是想了解中国车企在车身技术上的发展现状;另一方面也是想把奥迪最先进的车身技术介绍给大家。全新A8进行了大量变革,在材料、工艺等方面都有很大突破,通过此次演讲和白车身展示,我们能把车身设计的更多新方案进行分享,以便共同进步。

Q:对中国品牌的车身设计有什么样的认识?

A:在听了很多中国品牌的报告后,我了解到中国在车身开发方面已经和欧洲接轨,开始走正向研发道路,这是一大进步,从中我也能学到不少东西。只要坚持这样的开发思路,不断创新和发展,中国品牌的车身设计将来还会达到更高的高度。

Q:A8使用了大量复合型材料,会增加成本吗?这样的思路还会应用到其他车型上吗?

A:在A8这样一款豪华车型上,我们会优先考虑其性能,不会刻意强调成本。不过,我们确实也在考虑成本,比如我们使用硼钢这种高强钢其实也是节约成本的表現,毕竟钢材比铝材更便宜。在Q7车身上,我们已经应用了类似于A8的混合材料,只不过各种材质应用的比例不一样。在A8车身上,我们看到的很多连接技术比较复杂,我们并不满足于此,在后续车型的开发中,还会进一步优化,简化工艺,以便节省开发时间。

沃尔沃XC60

沃尔沃全新XC60在2017年度Euro NCAP的碰撞测试中获得最高5星评级,并在成人保护、儿童保护以及安全辅助装置三大项的评分中,获得近两年所有测试车型的最好成绩,用实力诠释了沃尔沃XC60的顶级安全性能。之前,沃尔沃全新XC60还在美国公路安全保险协会(IIHS)最新的碰撞测试中,获得了“Top Safety Pick +”顶级安全评价,成为名副其实的“安全双冠王”。沃尔沃XC60的车身有什么特别之处呢?在2017中国车身大会上,沃尔沃车身总监Stevan Nedic发表了主题演讲。

全新XC60是基于沃尔沃可扩展平台架构SPA打造的第一款豪华中型SUV。SPA架构为XC60带来全新的底盘结构和驾驶调校,配合智能全时四驱,满足驾驶者的多种驾驶需求。同时,其配备的双叉臂前悬架和多连杆独立后悬架兼顾舒适与运动。可以说,SPA平台是沃尔沃最新科技的结晶,在XC90上已经得到了验证,如今在XC60上应用,对于车身性能的提升是大有用处的。

在材料方面,全新XC60车身大量采用热成型钢,并进一步提升了铝合金的使用铝,兼顾了轻量化的高强度的特性。和上一代车型相比,使用热成型钢的比例进一步提升至34%,而铝合金的使用比例也由1%变为6%。从车身图可以看出,全新XC60在车门铰链区域、C柱、底盘纵梁等区域增加了强度极高的热成型钢,进一步提升了车身刚度。

除了优异的车身设计之外,在全新XC60上,我们还能见到多项全球首创的智能安全科技,包括:在City Safety城市安全系统中新增紧急避让辅助功能、相向来车自动避让功能和带自动转向盲点监测功能。三大创新功能均是为避免碰撞事故发生,针对真实路况当中经常发生的事故开发的创新解决方案。

Q/A

专访沃尔沃

车身总监

Stevan Nedic

Q: 此次车身大会在中国首次举办,沃尔沃积极参与并带来全新XC60的演讲,是出于什么样的考虑?

A:此次大会的主办方中国汽车技术研究中心和沃尔沃是很好的合作伙伴,这样一个很有技术含量的大会,沃尔沃自然是全力支持。这是一个国际化的交流平台,从中我们能了解到竞品车型在车身方面的亮点,互相学习。XC60今年正式投产,我们希望通过这样一个平台告诉消费者,沃尔沃是一个非常注重安全的品牌,在关键的车身结构上下足了功夫。XC60是一款全球车型,满足全世界安全法规,在中国市场上的车型和国外没有区别,都是真材实料,消费者可以放心购买。

Q:对中国品牌的车身设计有什么建议?

A:目前,中国品牌涌现出很多新产品,在性能方面进步明显,体现出较高的水平。不过,也有很多需要提升的,比如说安全,不能仅限于通过法规碰撞测试,而是要有更高要求,充分保障消費者的人身安全。当然,不同的品牌面对的客户群是不一样的,豪华车和普通车型在技术、材料的选择上有着很大区别,需要根据产品定位来进行选择。总的来说,中国汽车品牌想要在世界上获得更高知名度,还需要进一步打造核心竞争力。

Q: 沃尔沃的车身使用钢材的比例较大,原因是什么?

A:在车身开发方面,我们既要考虑技术现状,也要考虑到工业环境。沃尔沃现在的SPA平台是在钢材基础上开发的,我们不会轻易改变。未来,如果有需要,我们会进行适应性的改进。我们的车型开发面对全球市场,要考虑到经济性和实用性,钢材的大量使用是比较符合我们的全球策略。同时,在钢材的应用上,也有很多需要创新的地方。全新XC60进一步提升了热成型钢的使用比例,在节省成本的同时进一步提升了性能。

江淮瑞风A60

如果说之前自主品牌在国内汽车市场上风生水起靠的是较低的售价,那么在经过多年技术与实力的积累后,向着更高端的市场迈进是一大发展趋势。去年广州车展,江淮亮出王牌——全新中级车瑞风A60。据称,瑞风A60是“集江淮汽车50余年造车经验、全球五层研发体系超过10年的技术积淀于一身”的一款产品,代表了目前江淮汽车的最高造车技术。在2017中国车身大会上,江淮汽车首席碰撞安全分析专家袁海龙为大家详细解读了该款车的车身设计历程。

在瑞风A60身上,江淮汽车把其在核心动力领域的最新研发成果——TGDI直喷增压发动机+DCT湿式双离合变速器应用于此。除此之外,这款车的轴距达到2915mm,拥有超越同级别的驾乘空间;风阻系数达到0.288Cd;100km综合油耗为8.7L……这些都是A60的亮点所在。而在至关重要的车身结构方面,江淮更是不遗余力。在车身用钢材方面,其车体使用高强板(HSS)、先进高强钢(AHSS)、超高强钢(UHSS)和热成型钢(HPF)的比例分别为54.20%、4.81%、1.87%和4.13%。A60有很多创新结构设计,比如全车应用35.3m结构胶,实现扭转刚度提升约8.6%,降重3.4kg;还大幅应用激光拼焊板设计;通过增加结构胶及螺纹连接的方式,减少CO2保护焊的使用,提升了生产效率,提高了整车的刚度。

为了实现轻量化设计,A60的车身从结构轻量化、材料轻量化和工艺轻量化这3方面进行改进。在结构轻量化方面,A60采用框架式车身骨架,形成“结构环”,确保车身性能;同时在断面、铰接点等处进行了大量优化设计,提高刚度及安全性能。开发团队根据概念CAE分析、标杆及数据库,优化材质;而为了进一步提升性能,则又基于CAE分析结果,对性能薄弱点进行加强。在材料方面,A60全车使用大量高强度钢板,比例达到59.4%。其中,A、B柱等区域使用1500MPa级热成型钢,比例达4.1%。在安全性能开发方面,A60共完成100多项碰撞摸底试验,经过数十项改进后,完全可以达到5星级标准;同时还采用4倍自重顶压防翻滚设计。另外,A60在NVH性能、耐久性能等方面都进行了大量工作,与合资标杆车型看齐,打造精品中级车。

Q/A

专访江淮汽车

首席碰撞安全分析专家

袁海龙

Q: 江淮为何会参与首届车身大会,并带来瑞风A60的演讲?

A:欧洲的车身大会(Car Body)已经有很多年的历史,而中国的车身大会今年是首次举办,为国内车企提供了一个技术交流和分享的平台。江淮汽车能够积极参与这样一个技术含量很高的盛会,正是想把车身开发中的经验和大家交流;同时,也能够向同行请教不懂的问题。瑞风A60在公司内部定位为中高端轿车,江淮此次带来A60的技术分享,正是希望把江淮目前最先进的技术展示给大家。我们愿意与其他车企共同学习,共同进步。

Q:瑞风A60采用了大量先进的技术,性能提升了很多,但会不会带来成本的增加?

A:根据产品的定位,不同价位的产品在成本上肯定是不一样的。用一个很低的成本去把车辆各方面性能做到顶级是不可能实现的。一款车要在安全性、舒适性、动力性等方面都很出色,肯定要有投入,但这也是和车辆的售价相匹配的。瑞风A60的定位就是中高端市场,包括车身、供应商体系等都有着更高的要求,就是为了让其能够拥有顶级的性能表现。

Q:江淮在新能源车方面发展迅速,对于车身开发有什么特别之处?

A:在今年“JAC品牌日”上,江淮正式公布了旗下iEV7车型的价格,这意味着江淮新能源车已经发展到第7代。在车身开发方面,我们的标准是和传统车型一致的。作为新能源车,安全是首位的。不过在做好安全性能的同时,我们也要兼顾车身的质量。在开发阶段,我们会根据预先设定的目标,选择最优化的方案,从而开发出兼具轻量化与高安全性的车身。

风光580

2016年6月,东风风光品牌首款SUV车型——风光580正式上市,主打实用性和性价比。它虽然是个“新兵蛋子”,但市场表现却十分抢眼,从2016年8月开始连续多月稳居“万辆俱乐部”,堪称2016年度自主SUV阵营中的一匹黑马。在2016年底的C-NCAP测试中,该款车还以不错的成绩获得了5星级评价。在本次车身大会上,东风小康汽车技术中心车身设计部部长朱红霞为大家解读了风光580的车身设计。

风光580作为东风小康转型升级代表产品,在设计之初便秉承“颜值动人、驾值动心”的设计理念,围绕“五大超级”设计目标,是公司倾力打造的一款“超级都市SUV”。要打造高性能的车身,开发团队面临着几大挑战,首先就是周期的调整。而开发团队采取的措施是优化项目管理模式,减少信息传递链条,提升沟通效率,项目组采用集中办公、强矩阵模式,并对项目经理充分授权。

在车身结构方面,结合整车尺寸、乘坐舒适性、承载性能、碰撞安全、NVH性能、耐久、成本等各方面要求,风光580车身结构进行了多处优化设计,比如下车体分段设计,通过更改前地板总成或后车体总成,实现不同平台化车型的通用性,实现柔性生产,降低开发费用;优化中通道,结合阶梯地板结构,形成排气管道、油箱、备胎布置空间,确保前后悬架、油箱、备胎等底盘零部件下表面平齐,提升通过性(离地间隙200mm)。

在安全性方面,通过前期拓扑优化等相关的分析,确定关键区域梁的截面属性及结构形式;合理规划碰撞吸能溃缩区域,减小发动机侵入值,保护乘员。开发团队对防撞梁结构进一步优化,前防撞横梁由普通的冲压成型改为“B”字形辊压成型,提升前防撞横梁的抗弯能力,提升吸能效果。侧面则采用了热成型B柱,强度高达1500MPa,辊压式门槛梁强度达到1100MPa,并优化地板横梁,确保车身有效抵抗碰撞变形。在确保车身结构满足碰撞要求后,再对约束系统进行优化,最终保证整车安全性能。风光580在满足C-NCAP 5星级标准外,还积极开展行人保护的分析和优化工作。运用仿真分析手段,通过造型合理的优化,头碰区域规避了铰链、大灯等硬点,保证了小腿区域合理空间。

在性能方面,风光580的B、C、D柱采用封闭环结构,提升扭转刚度,提升NVH性能。为了应对超长质保(7年/15万公里)與恶劣的使用环境,风光580开展极为严苛的耐久试验:3轮20万公里路试、5轮15万公里四通道台架试验、5万公里极限恶劣工况路试、珠峰大本营专项路试等,车身在各项路试中均经受住了考验。

Q/A

专访东风小康汽车

技术中心车身设计部部长

朱红霞

Q:参加此次车身大会是出于什么样的考虑?

A:白车身是汽车的一个核心部件,对于车辆的安全性、NVH性能等都有重要作用。通过车身大会这样的平台,我们一方面我们能获取我们想要的知识;另一方面也能展示东风小康在车身开发方面所取得的成绩。这样的经验交流有利于我们今后的发展和提升,也有利于整个行业的快速发展。

Q:风光580是一款性价比很高的车型,在不降低品质的前提下,是怎么控制好成本的?

A:我们在立项初期,就确定了不靠价格来取悦消费者,而是要靠车辆的品质。有了这样的战略,我们再来考虑结构优化、成本控制等。东方小康是做微车起家的,在成本控制方面有自身优势。只要产品量够大,相应的成本也就会随之降低。总之,在风光580这款车型上,我们并没有刻意降低成本,采用低成本、低质量这种思路,而是要高质量、高要求地进行车型开发。

Q:通过参加此次车身大会,有什么值得学习的经验?

A:这两天通过和同行的交流,我们受益匪浅。比如说奥迪的车身开发,从原来的钢材到全铝再到钢铝混合这种思路,是很值得学习的。我们东风小康正在大力推进新能源车板块的业务,下一代车身也在考虑钢铝混合或全铝车身,在听了奥迪工程师的讲解后,给我们很多启发。

东南DX3

作为一家自主企业,东南汽车一直强化与国际先进研发资源的整合力度,积极响应国家加大自主研发创新力度的政策号召。在自主研发方面,东南汽车从创立初期以产品导入为主的研发1.0时代,已经逐步跃升至完全正向自主研发为主的研发3.0时代。在2017年第1批C-NCAP测试中,东南全新小型SUV车型——DX3有着突出的表现,以56.9分的成绩获5星级评价,这一成绩甚至超过了很多合资紧凑型SUV。在2017年中国车身大会上,东南汽车研究院院长许苘、车身工程室主任于冯淼共同解读了DX3的研发背景和车身技术。

在DX3立项之初,开发团队便为DX3制定了开发目标——基于DX7平台,研发出小型级别售价(比紧凑型低3万),同时性能接近于紧凑型的小型SUV。为了达成目标,开发团队制定了相应的策略。在颜值方面,联合宾法,围绕“势”、“动”、“力”进行原创设计;在安全方面,基于C-NCAP 2015年版5星级标准打造;在性能方面,采用四轮独立悬架,基于三菱运动基因的底盘调校;在舒适性方面,通过声包装仿真优化,实现优越的声包装及密封性能,在经过试验调校获得优良的行驶平顺性;空间方面,基于紧凑级SUV DX7的车内空间,轴距缩短90mm、车长再缩短100mm、车高降低、增大后排进出空间;经济性方面,工信部综合油耗达到6.7L/100km;在配置方面,全车系标配ESC、TCS(牵引力控制系统)、HAC(智能上坡辅助系统)等。

DX3的白车身(包含四门两盖)质量为396kg,尺寸为长4250mm、宽1840mm和高1375mm,总共点焊数量达到5300个。在材料方面,DX3采用的高强度钢最高抗拉强度达到980MPa。为了提升车身扭转刚度,DX3在DX7的基础上对C柱进行了优化,使得扭转刚度提升了2.35%,对D环改进后使得扭转刚度提升了4.16%。除了强化结构刚度外,DX3还进行了大量轻量化改进。和DX7相比,DX3车身尺寸减小、质量减小,导致碰撞中大梁压溃力需重新匹配。基于此,开发团队制定了相应的优化方案,适当弱化纵梁前段,增加压溃及吸能量(引导槽、补强板、加筋);加强侧边梁结构,保证A柱前结构支撑性;优化侧边梁传力路径,使得侧边梁在碰撞中吸能量增加23%。另外,东南DX3还进行了行人保护性能开发,按照2018年版C-NCAP评价项目,车内假人头部得分率达到63%,腿部得分率达到100%。