基于Pro/E的茎叶类蔬菜有序收获机设计

施印炎,章永年,汪小旵,Morice O.Odhiambo,孙国祥

(南京农业大学 工学院,南京 210031)

基于Pro/E的茎叶类蔬菜有序收获机设计

施印炎,章永年,汪小旵,Morice O.Odhiambo,孙国祥

(南京农业大学 工学院,南京 210031)

针对目前茎叶类蔬菜收获铺放难、强度大的实际问题,研制了一种茎叶类蔬菜有序收获机,实现了茎叶类蔬菜收获的有序切割、有序输送及有序收集。为此,论述了收获机的基本结构和工作原理,分析确定了切割装置、输送装置、收集装置等关键部件的主要结构及关键参数;应用Pro/E的参数化设计功能建立收获机各零部件三维实体模型,通过约束装配完成虚拟样机设计,进行模型仿真验证。验证结果表明:所研制的茎叶类蔬菜有序收获机结构合理、轻简、新颖,各零部件之间不存在干涉现象,能满足茎叶类蔬菜有序收获的要求,提高了生产效率,为茎叶类蔬菜有序收获要求提供了一种解决思路。

有序收获;模型仿真;茎叶类蔬菜;有序收获机

0 引言

近年来,我国蔬菜产量、产值均超粮食,成为我国第一大农产品。随着蔬菜产业的快速发展,对蔬菜生产机械化的要求越来越迫切。根据收获蔬菜部位的不同,蔬菜收获机械可以分为叶菜类收获机、根菜类收获机和果菜类收获机等。中国是叶菜类蔬菜生产种类和品种最为丰富的国家,叶菜类占蔬菜生产总量的30%~40%(由于生产条件、市场需求等差异,各地区叶菜类蔬菜生产面积和产量差异较大),我国消费者喜爱叶菜类蔬菜,素有“三天不见青,两眼冒金星”的说法[1-2]。在蔬菜生产作业中,收获作业约占整个作业量的40%。由于蔬菜收获的复杂性,我国的蔬菜收获作业基本依靠人工完成,劳动力紧缺、机械化水平低已经成为叶菜类蔬菜生产发展的制约因素[3-5]。

由于设施蔬菜种植品种中,多数茎叶类蔬菜(如芦蒿、芹菜、苋菜等)是需要有序收获,而茎叶类蔬菜有序收割存在用工量大、成本高、生产效率低等弊端,并增加了收获机械的收获难度和适应性,导致我国目前研制的叶类蔬菜收获机实用性不强,只几种较容易收获的叶类蔬菜能实现实施无序收获机械化作业。

这些产品没有很好的适应众多类型的设施蔬菜生产需求,因此并未得到大面积的推广使用[6-8]。

针对目前我国叶菜收获机具存在的问题,本文研制了一种叶类蔬菜茎叶兼收、电动高效、自走式有序收获机具,其结构简单、紧凑、合理,工作效率高,适合推广,改善了现有蔬菜收获机械的不足,对我国设施蔬菜产业发展具有重要的意义。

1 收获机结构与主要技术参数

1.1 整机结构

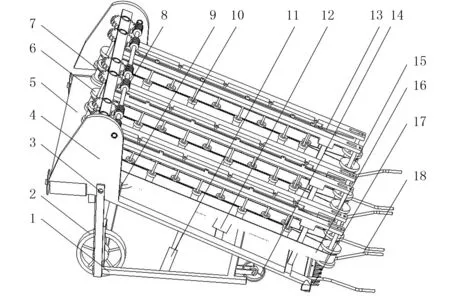

本文新设计的茎叶类蔬菜有序收获机主要由机架、拨禾装置、切割装置、倾斜立式输送装置、卧式输送装置、转向装置、收集装置、行走装置、电控系统及电池等部件组成,结构如图1所示。

1.底盘 2.行走轮 3.摆动轴 4.机架 5.卧式输送装置 6.第1主动带轮 7.蜗轮 8.蜗杆 9.转向装置 10.张紧支撑装置 11.电动推杆 12.电池 13.扶禾装置 14.仿形轮 15.第1从动带轮 16.立式输送带 17.切割装置 18.拨禾装置图1 芦蒿有序收获机结构图Fig.1 Structure diagram of orderly harvester in stems-leafy vegetables

1.2 工作原理

研制的茎叶类蔬菜有序收获机为纯电动无污染、自动仿形、割茬高度可调、自走式智能有序收获机,收获幅宽为1m,拨禾装置将作物分为3行收获,整体机架为左右对称结构,与地面呈一定夹角。具体工作过程和原理如下:机器作业前,整体传动装置固接于自行走底盘上,电动推杆调节机架与地面的角度,调整好切割装置的离地高度,即割茬的高度控制。在整机前进的过程中,拨禾装置将叶菜作物分为3行收获,立式输送装置通过输送带先将叶菜竖立夹持,倾斜向上输送至切割装置的切割刀进行切割;叶菜往上输送过程中,扶禾装置对作物进行辅助扶持作用,防止叶菜倾倒杂乱;支撑张紧装置将立式输送带张紧,防止传输过程中作物掉落;作物输送至上端转向装置,作物根部被绊住,叶菜倒向后下部的卧式输送装置,输送带将作物平躺着有序地输送至两端的收集筐。整个输送过程满足对蔬菜收获的有序切割、有序输送及有序收集,实现了叶菜的有序收获。

1.3 主要技术参数

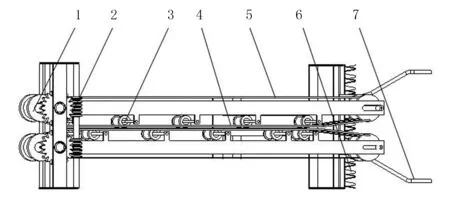

设计的茎叶类蔬菜有序收获机为全电动驱动控制、无污染、结构简单、使用方便。根据对象作物的种植农艺要求以及同类机型相关技术参数,其整机主要技术参数如表1所示。

表1 茎叶类蔬菜有序收获机主要技术参数Table 1 Main technical parameters of orderly harvester in stems-leafy vegetables

2 收获机关键部件结构及工作原理

2.1 切割装置

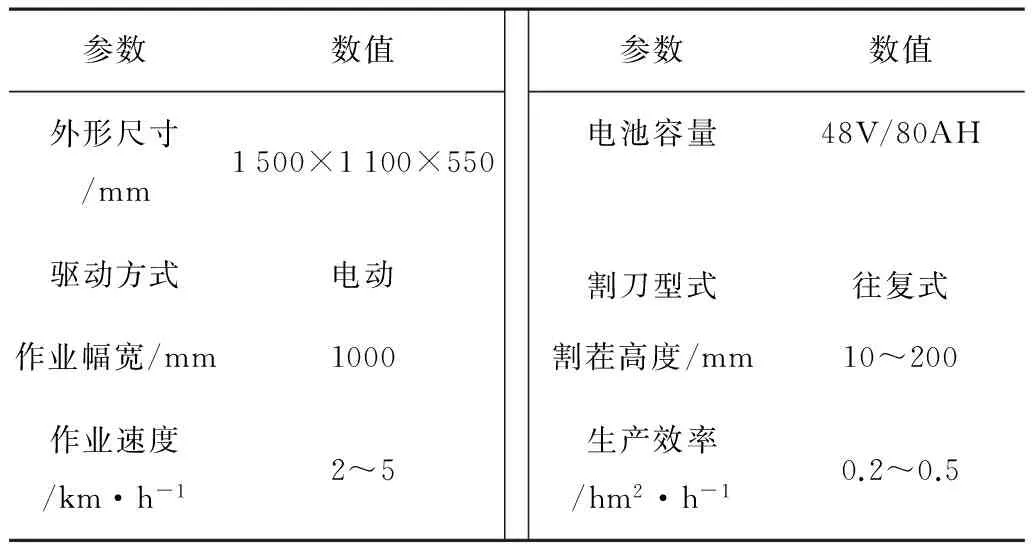

切割装置的作用是在收获机具行走过程中切割待收获作物,是作物收获的首道工序,直接影响收获机后续的收获过程及整个收获效果。通常设计切割装置时可选择旋转式或往复式割刀,两者各有利弊。收获时,往复式割刀以其割幅较宽,剪切力均匀,无锯齿,可获得较好的收获质量。其割茬平齐、不产生割碎作物的现象及工作效率高等特点已成为主流[9-11]。本设计采用双动刀往复式切割器,两组刀片反方向切割,动平衡性优越,刀片往复次数多,作业速度快,工作效率高。

切割装置的工作动力由直流无刷电机输入,转速可调,电机额定电压48VDC,额定功率为300W,额定转速为3 000r/min,额定扭矩为1N·m。往复式切割机构主要由上、下动刀片和偏置式同轴双曲柄连杆机构组成,其结构如图2所示。其动刀片行程S=20mm,上,下动刀片间隙通过螺钉调节,保证间隙§≤0.5;采用曲柄连杆机构保证割刀良好的受力情况,动刀为简谐运动,工作平稳、振动小、空间占地较小,机构紧凑,可延长割刀的使用寿命[12]。电机轴输出动力通过带传动带动曲柄轴转动,一个偏心曲柄带动上动刀直线移动;另一个偏心曲柄带动下动刀直线移动。两个偏心曲柄偏心方向相差 180°,保证两上、下动刀在任一时刻运动方向正好相反,完成切割过程。

根据《农业机械学》可知:农业收获机械切割刀结构参数(见图2)主要包括:刀片两端宽度c和d、切割角α(即刃线倾角)及刃部高度h。其中,切割角α是切割刀片的一个重要参数,既影响切割阻力的大小,又决定能否夹住蔬菜茎秆保证可靠的切割[12-14],与其它参数关系式为

(1)

根据滑切速度公式V1=V.sinα(V为刀片运动速度),当切割角α由20°增至60°时,刀片相对于蔬菜茎秆的滑切速度V1增大,切割阻力减小;若切割角α过大将引起切割时蔬菜茎秆沿刃线向外滑动,无法保证可靠切割。所以,要保证在夹住蔬菜茎秆的基础上,选择较大的切割角α。本文设计的切割角α取为30°,符合切割刀片夹持蔬菜茎秆条件[18],根据式(1)取刀片宽度c=28mm,d=5mm,刃部高度h=20mm。

1.偏心双曲柄机构 2、3.上、下动刀片 4. 调节螺钉图2 切割装置结构参数图Fig.2 Structure and parameter diagram of cutting device

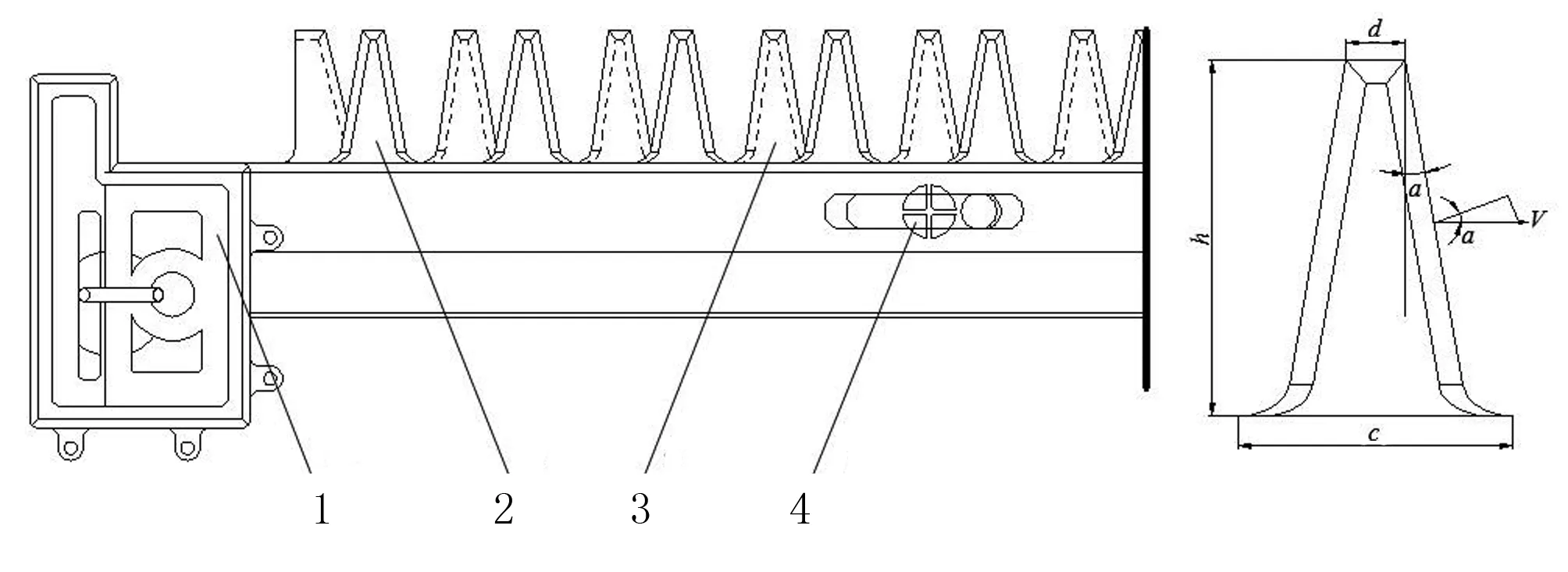

2.2 倾斜立式输送装置

倾斜立式输送装置的结构主要包括机架、3对立式皮带传动及6对蜗轮蜗杆传动(蜗杆同轴)等部件,如图3所示。其主要功能是先将蔬菜茎秆竖立夹持,倾斜向上有序输送至切割装置的刀口进行切割,而后夹持蔬菜继续往上有序输送。倾斜立式输送装置的动力由电机轴输出,转速可调,通过蜗轮蜗杆传动带动蜗轮转动,蜗轮与带传动的主动轮同轴,从而使带传动进入工作状态。选用直流无刷电机额定电压48VDC,额定功率为300W,额定转速为2 000r/min,额定扭矩为1.5N·m。根据所设计的茎叶类蔬菜有序收获机的结构以及带传动设计要求选择平带传动,带宽B=50mm,带长L=2 500mm,两带轮直径相等,节圆直径d=140mm, 传动比i=1,初定轴中心距a=1 000mm。

1.带传动机构 2. 蜗轮蜗杆传动机构 3. 支撑张紧装置 4.扶禾装置 5. 同步带 6.切割装置 7.拨禾装置图3 输送装置结构图Fig.3 Structure diagram of transmission device

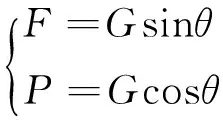

有序输送过程中输送带夹持位置中心应在蔬菜茎秆质心的下方,质心上端通过扶禾装置扶持,以保证作物有序输送。若蔬菜茎秆已切割部分长度为L,其质心位置一般在顶部向下的1/3处[13-16], 蔬菜茎秆理论受力分析如图4所示。

图4 蔬菜茎秆夹持受力分析图Fig.4 Force analysis diagram of vegetables clamped

图4中:G为作物本身重力;F为输送带对作物的支持力;P为输送带对作物倾斜向上的输送动力。根据图4中的受力分析可得方程式为

其中,θ为输送带倾斜角度。由上述方程组可知:输送带对作物茎秆的支持力F以及输送力P都与输送带倾角θ有关。所以,在实际设计中,倾角过大或过小,都会影响后序的蔬菜有序收获效果,本设计选取输送带安装倾角为 10°~20°。

2.3 转向装置

转向装置的主要功能是将立式输送带传送过来的作物茎秆先绊倒后脱离带的夹持,实现蔬菜作物换向,由竖立式转为平躺卧式。其结构主要就是一根细长方杆,且正对蔬菜输送方向全部倒圆角,防止损伤蔬菜茎秆。根据设计要求,有序收获机的收获幅宽为1m,则选取转向杆长度L=1m。在收获作业过程中,输送带将作物倾斜输送至上端转向杆处,作物根部被转向杆绊住,瞬时速度为0,停止运动;而作物上部输送带继续传送,将叶菜倒向后下部的卧式输送带上,实现输送过程中蔬菜作物的转向。

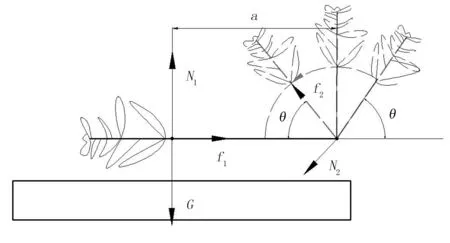

转向机构设计的必要条件是要使作物茎秆转向顺利,不能造成杂乱阻塞。经输送带输送的蔬菜茎秆接触到转向杆时,假想为完全非弹性接触,茎秆下端和转向杆保持相对静止,在茎秆质心上端必须有一逆时针力矩才可使作物茎秆实现转向过程[17],此力矩则由输送带对作物的输送力产生,受力分析如图5所示。

图5 蔬菜茎秆转向受力分析图Fig.5 Force analysis diagram of vegetables turning

根据上述分析,输送带夹持作物茎秆可顺利转向的条件为

aN2cosθ-af2sinθ>0

(2)

其中,θ为输送力法线与水平方向的夹角;a为作物底端到作物质心的距离;G为作物本身重力;N1为卧式输送带对作物的支持力;f1为输送带对作物的摩擦反力;N2为立式输送带对作物的输送力;f2为转向杆对作物的摩擦力。可以看出:输送力与水平方向的夹角直接影响蔬菜茎秆转向是否顺利。可见输送倾角θ是本茎叶类蔬菜有序收获机设计的重要参数,前文已做选取。

2.4 卧式输送装置

卧式输送装置是将转向铺放在输送带上的蔬菜作物有序地输送至两端的收集筐,其输送动力由直流无刷电机提供,转速可调,电机额定电压48VDC,额定功率为100W,额定转速为1 000r/min,额定扭矩为1N·m。根据设计要求,有序收获机割幅为1m、输送带宽B=30mm,带长L=1 800mm,两带轮直径相等,带轮直径d=76mm,传动比i=1,初定轴中心距a=800mm。

2.5 其他结构装置

倾角调节装置由两个电动推杆组成,对称安装,通过改变电动推杆的行程大小调节立式输送装置的倾角θ;拨禾装置是由6根经过折弯变形的细长型材组装,分成3对,两两配合,在收获幅宽1m内将叶菜作物分为3行收获;扶禾装置的功能是对作物进行辅助扶持作用,防止叶菜倾倒杂乱无序,不利于有序收获;支撑张紧装置主要功能是实现对倾斜立式输送装置输送带的支撑作用,通过改变圆筒直径,也可实现带传动的张紧度调节。

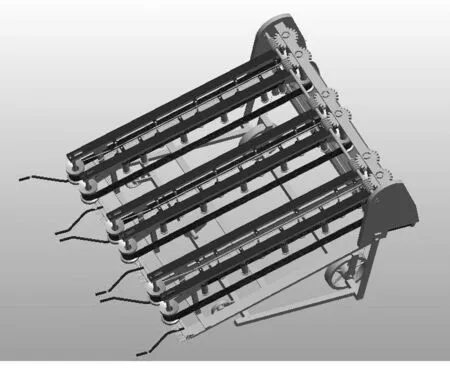

3 三维实体建模与仿真

Pro/ENGINEER Wildfire软件因其参数化强大、建模功能丰富等特点,而成为机械设计建模的首选[18]。根据以上分析确定的茎叶类蔬菜有序收获机关键部件的结构参数,选用Pro/E软件建立茎叶类蔬菜有序收获机的三维实体模型,如图6所示,相关尺寸与实际样机尺寸相一致。根据零件间的几何关系以及相应的自由度约束,选择适当连接类型(刚性、销钉、圆柱、球、焊接等)装配零部件,然后导入Pro/Mechanism环境进行运动/动力学仿真以及干涉检查,确保所研制的茎叶类蔬菜有序收获机零部件设计和装配合理。结果表明:所设计的茎叶类蔬菜有序收获机相关零部件参数选取符合设计要求,各零部件之间运动不存在干涉现象,能够实现茎叶类蔬菜有序收获,为该种同类有序收获机械的设计提供了理论依据。

图6 茎叶类蔬菜有序收获机三维图Fig.6 3D solid model of orderly harvester in stems-leafy vegetables

4 结论

1)针对现有的蔬菜收获机械收获作业杂乱无序的现状,通过零部件设计、三维模型的建立、样机的试制及虚拟样机运动/动力学的仿真分析,成功研制了一款茎叶类蔬菜有序收获机。

2)选用功能强大的Pro/E软件对叶菜有序收获机进行虚拟样机的建模、仿真,优化了有序收获机的结构尺寸参数,提高了整机的设计效率,缩短了整机设计周期,保证了整机的设计精度。

3)所研制的茎叶类蔬菜有序收获机显著特点体现在以下几个方面:①整机动力都是纯电动,且各执行电机根据不同收获条件转速可调,环保无污染,工作效率高;②有序收获机割茬高度在10~200mm范围内可调,可适应不同种类的茎叶类蔬菜的收获作业,收获对象广;③底盘小车具有自行走功能,以PLC为控制器主体,通过触摸显示屏或者旋钮控制机器收获作业,减小人力劳动强度,降低生产成本;④本机既能够满足茎叶类蔬菜收获作业中有序切割、有序输送、有序收集,又能保证机构的简单合理,同时还能减少输送过程中造成的杂乱、破损,并能提高叶菜有序收获的作业效率。

[1] 王俊,杜冬冬,胡金冰,等.蔬菜机械化收获技术及其发展[J].农业机械学报,2014,45(2):81-85.

[2] 黄丹枫. 叶菜类蔬菜生产机械化发展对策研究[J].长江蔬菜,2012(2):1-6.

[3] 耿端阳,张铁中,罗辉,等.中国农业机械发展趋势分析[J].农业机械学报,2004,35 (4) :208-210.

[4] 史明明,魏宏安,胡忠强,等.4U-1400型马铃薯联合收获机的设计[J].干旱地区农业研究,2014,32 (1) :263 -267.

[5] Richard C F, Dale R H, Lawrence H H. Development of a Florida mechanical cabbage harvester[J].Florida State Horticultural Society, 1968(5):140-147.

[6] 吴明聪,陈树人,李继伟,等.4YC-110型秧草收获机的设计[J].农机化研究,2014,36(3) :106 -108.

[7] Huang Z, Fang Y F. Kinematics characteristics analysis of 3D of in-parallel actuated pyramid mechanisms[J].Mechanism and Machine Theory,1996,31(8):1009-1018.

[8] 王攀峰,尚士友,刘海亮,等.9GSCC-1.4H水草收割机切割装置改进设计[J].农机化研究,2010,32(9):69-72.

[9] 韩正晟,粟震霄,魏宏安,等.齿形链式切割器的试验研究[J].农业工程学报,1998, 14(2): 86-89.

[10] 徐秀英.小型牧草收获机械的设计[D].南京:南京农业大学,2004.

[11] 王攀峰.9GSCC-1.4H型水草收割机切割装置的优化设计与仿真[D].呼和浩特:内蒙古农业大学,2010.

[12] 南京农业大学.农业机械学(下册)[M].北京:中国农业出版社,1996.

[13] 徐秀英,张维强,杨和梅,等.小型牧草收获机双动切割装置设计与运动分析[J].农业工程学报,2011, 27(7): 156-161.

[14] 张兰星,何月娥.谷物收获机械理论与计算[M].长春:吉林人民出版社,1980.

[15] 庞晓远.油菜钵苗移栽机取苗输送装置试验研究[D].长沙:湖南农业大学,2013.

[16] 金诚谦,尹文庆,吴崇友.油菜割晒机拨指输送链式输送装置研制与试验[J].农业工程学报,2013, 29 (21): 11-18.

[17] 金鑫,舒彩霞.4SY-1.8型油菜割晒机输送与铺放装置设计[J].农业工程学报,2011(3): 77-82.

[18] 钟日铭.Pro/ENGINEER Wildfire 3.0中文版机械设计实例教程[M].北京:清华大学出版社,2007.

Design of Orderly Harvester in Stems-leafy Vegetables Based on Pro/E

Shi Yinyan, Zhang Yongnian, Wang Xiaochan, Morice O. Odhiambo, Sun Guoxiang

(College of Engineering, Nanjing Agricultural University, Nanjing 210031, China)

Aiming at recent actual problems of laying difficult, high cost,low efficiency and big intensity on stems-leafy vegetables harvesting, a harvester in stems-leafy vegetables was developed, which realized the stems-leafy vegetables harvesting orderly cutting, orderly delivery and orderly collecting.The basic structure and working principle of the harvester was discussed, main structure and key parameters of key components were analyzed to determine in cutting device, transmission device, collection device and so on.AndPro/e with parametric design function was applied to establish 3D entity model of harvester, completed virtual prototype design through the constraint assembly,achieved model simulation verify. The results showed that this harvester reasonably structured and novel,and there was no interference between each component, which met the requirements of harvesting orderly in stems-leafy vegetables, improved the production efficiency, provided a solution of harvesting orderly in stems-leafy vegetables.

orderly harvest; model simulation; stems-leafy vegetables; orderly harvester

2016-03-04

江苏省农机三新工程-项目(NJ2014-08);江苏省科技厅现代农业研究开发示范类项目(BE2015334);江苏省农业科技自主创新资金子项目(CX(15)1033)

施印炎(1990-),男,江苏如皋人,博士研究生,(E-mail)2015212011@njau.edu.cn。

汪小旵(1968-),男,安徽安庆人,教授,博士生导师,(E-mail)wangxiaohan@njau.edu.cn。

S225.92

A

1003-188X(2017)03-0139-05

———2020 款中农博远玉米收获机值得期待