非道路动力底盘线控四轮独立转向控制系统研究

赵建柱,陈宏伟,孙 佳,孙凤涛,王德成

(中国农业大学 工学院,北京 100083)

非道路动力底盘线控四轮独立转向控制系统研究

赵建柱,陈宏伟,孙 佳,孙凤涛,王德成

(中国农业大学 工学院,北京 100083)

我国苜蓿主要生产区为甘肃、宁夏等路况复杂的山地丘陵地带,用于苜蓿收获的非道路动力底盘的行驶灵活性将直接影响其作业性能。为改善其低速工况下的行驶灵活性,基于车辆三自由度动力学模型提出了非道路动力底盘以跟随已知路线前进为目标的多种工况下的分层控制策略,搭建了四轮转向硬件在环实验平台,并进行了仿真实验。实验结果表明:动力底盘模型能够实现轨迹跟随、原地转向及斜向行驶,质心位置最大偏差为0.641 8m,中心线方向最大偏差为3.309 6rad。开发的控制系统取得较好的半实物仿真效果,为改善非道路动力底盘低速情况下转向灵活性提供了理论基础。

非道路;四轮独立转向;控制策略;硬件在环

0 引言

随着我国西部大开发政策的实施及农业产业结构的调整,西北部较为偏远的山区牧草种植面积不断扩大。由于可用作耕地的土地资源非常紧张,很大程度上苜蓿种植于道路狭窄的零散小地块的丘陵和山地,苜蓿收获机械的灵活性直接影响自身和其它作业工具的作业效率和安全,因此针对复杂工况下的转向控制变得尤为重要。四轮转向与传统的前轮转向相比,提高了车辆的灵活性与操纵稳定性[1-2]。

目前,国内外针对四轮转向方面的控制目标可分为单目标和多目标两种。单目标控制常见的被控量为质心侧偏角或横摆角速度等;多目标控制方法常见的被控量为横摆角速度和侧向速度、横摆角速度和侧向加速度、横摆角速度和质心侧偏角等,都是基于参考模型的控制[3-4]。与此同时,四轮独立转向实验研究大部分停留在计算机仿真阶段。实际情况下,车辆具体执行机构的特性和外界干扰等非线性因素往往会对实验结果产生影响,但在计算机模拟仿真中没有加入这些因素,得到的控制参数及仿真结果会有偏差,增大了仿真误差。除此之外,童钦[5]等进行了实车实验,实车路试又存在价格昂贵及控制器调试效率很低等问题。半实物仿真可以有效地折中解决上述问题,以实时处理器运行仿真模型来模拟受控对象的运行状态,不忽略外界干扰因素的同时大幅降低了实验成本。蔡英武[76]、陈南[7]、刘军[8]、廖凌霄[9]等进行了硬件在环实验,所搭建的半实物仿真平台结构各异,且控制策略与实验的评价指标也多针对于车辆高速下的操纵稳定性,而低速下的机动灵活性却涉及不多。

本文基于Ackermann-Jeantand模型提出了包括轨迹跟随、原地零半径转向、斜向行驶3种工况下的分层控制策略[10],搭建了非道路动力底盘线控四轮独立转向硬件在环实验平台,对四轮独立转向控制系统进行测试。

1 数学模型

基于Ackermann-Jeantand转向原理,建立三自由度非道路动力底盘的运动模型,如图1所示。

图1 三自由度车辆运动模型

根据图1可得

式中 r—旋转中心与前后轴中心连线的距离;

L1—前轴与旋转中心的纵向距离;

L2—后轴与旋转中心的纵向距离;

δf—前轴转角;

δr—后轴转角。

L=rtan|δf|+rtan|δr|

根据图1所示的角度关系,可得[12]

其中,δa、δb、δc、δd(i=a,b,c,d)为角度计算中间量,分别用于记录与车轮转角相等的4个特定角度,不同工况下得到前后轴转角即可实现模型的进一步求解。

2 分层控制策略

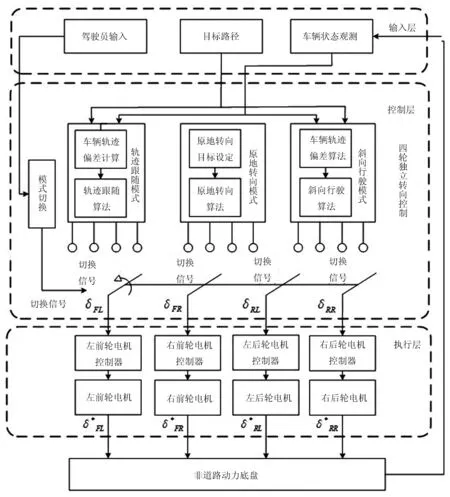

装备四轮独立转向系统的底盘,每个车轮都可以单独进行控制,按照各自特定的角度转向而互不干涉。研究目标为控制具有线控四轮独立转向系统的非道路动力底盘沿着已知的路径行驶,并使底盘同时具备四轮独立转向系统的其他功能。针对这些目标,所设计的控制系统框架如图2所示。

图2 四轮独立转向控制系统框架

四轮独立转向系统总共包括3层,分别为输入层、控制层和执行层。其中,输入层包括目标路径输入、底盘状态输入及驾驶员输入。目标路径为底盘需要沿着行驶的目标轨迹,由上层控制机构提供,控制中视为已知;传感器可观测底盘当前状态,并将其输入至控制层;驾驶员通过切换模式,用于实现控制层轨迹跟随策略、原地转向策略和斜向行驶策略的切换。控制层根据输入的目标路径和底盘状态的反馈,通过四轮独立转向控制策略,求解4个车轮转角,以保证底盘按照目标路径行驶。执行层通过4个电机及其控制器实现控制层求得的4个车轮转角,使得底盘按照预定目标转向。

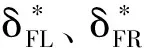

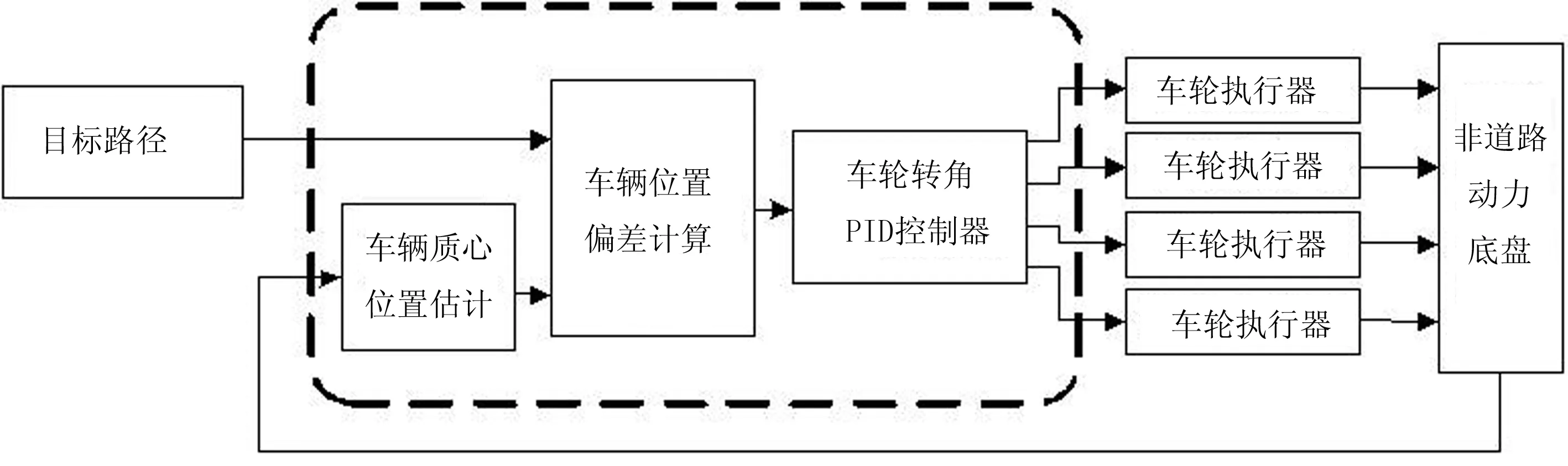

根据上文建立的分层控制策略,结合数学模型对不同工况下的四轮独立转向提出具体控制层策略,结构如图3所示。

(a) 轨迹跟随控制策略结构图

(b) 斜向行驶控制策略结构

(c) 原地转向控制策略结构图

轨迹跟随控制策略首先根据底盘当前行驶状态反馈,通过底盘质心位置参数估计算法和底盘中心指向估计算法估算出车辆当前质心位置和当前中心线方向;然后根据目标轨迹点的坐标或曲线方程求得底盘目标质心位置和目标中心线指向,并将当前质心位置和当前中心线方向分别与目标质心位置和目标中心线方向对比,得到底盘位置偏差和方向偏差;最后利用PID控制算法分别求解出保证位置偏差和方向偏差均为零时的前后轴目标转角,通过Ackermann-Jeantand定理计算得出每一车轮各自的需求转角,对底盘的行驶轨迹进行修正。

在斜向行驶模式中,具体控制策略与轨迹跟随大体相同,用PID控制算法分别求解出保证位置偏差和方向偏差均为零时的前后轴目标转角,不同之处在于使4个车轮以相同需求转角转向,保证底盘沿着目标路径斜向行驶。

原地转向控制策略通过控制4个轮的转角使之与车身尺寸等参数之间符合一定的关系,并施加适当的车轮转矩,使底盘达到原地零半径转向目的。

3 硬件在环实验

在四轮独立转向系统中,4个车轮在各自电机带动下独立旋转,因此一个完整的实验台应有4个角度执行机构。为了提高效率、节约成本,搭建仅有单个转角执行机构的硬件在环实验台,针对控制策略进行验证。

3.1 实验台方案

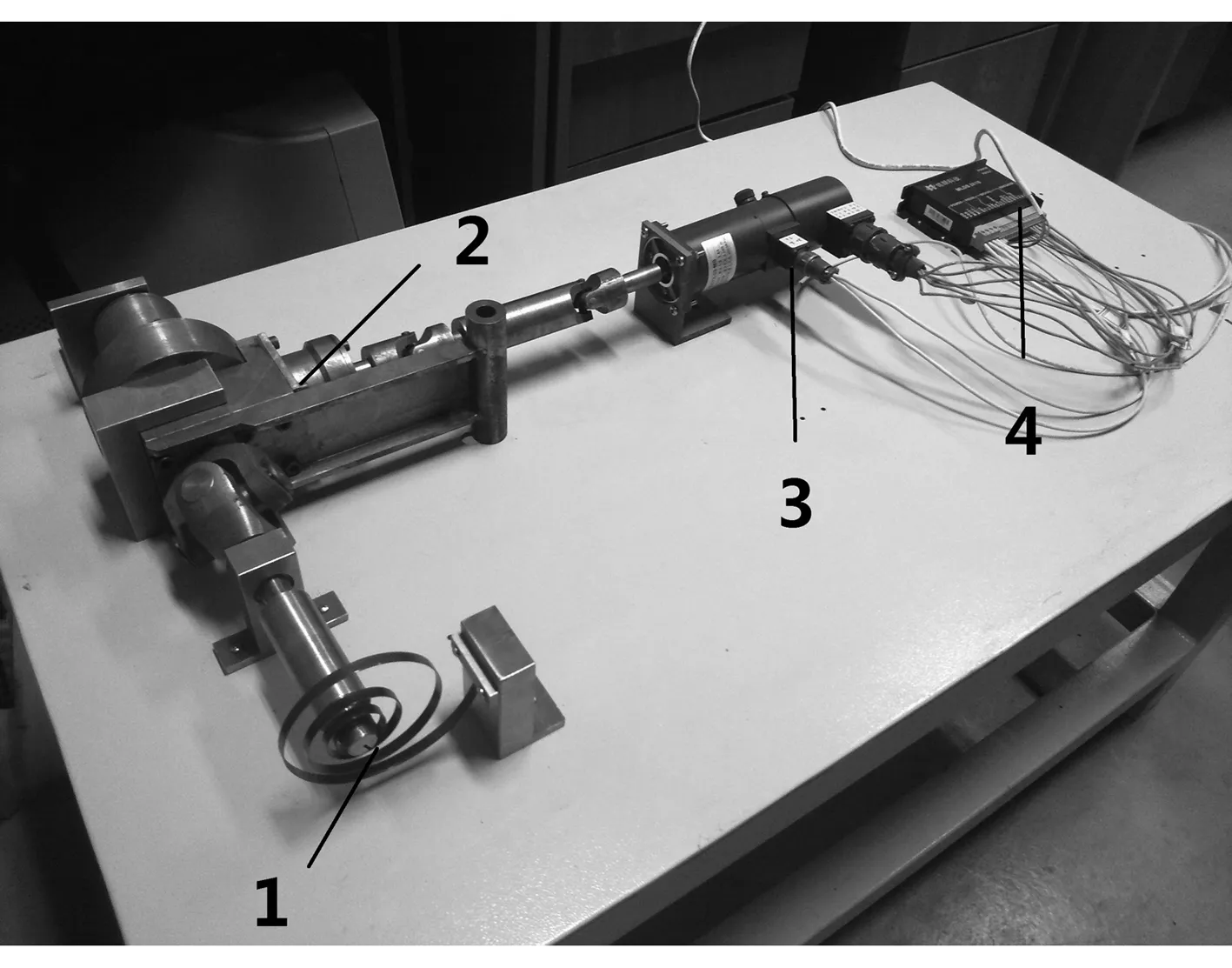

线控四轮独立转向硬件在环仿真实验平台包括阻力部分、传动部分、动力与测量部分、控制与检测部分和基座及固定件部分,如图4所示。

1.阻力部分 2.传动部分 3.动力与测量部分 4.驱动器

计算机通过串口卡与电机驱动器进行数据交换,控制电机的转动。车轮转向驱动机构为直流电机,提供转向过程中所需求的动力;电机不处于中间位置时产生的阻力矩用于模拟实际车轮转动过程中所需要克服的阻力;在直流电机的驱动下,执行机构克服外部阻力转动,从而模拟转向过程中车轮的转动。

硬件在环实验过程中,控制器通过既定的控制策略,根据输入的模式命令、行驶路径信息及底盘状态反馈计算出4个车轮的目标转角,然后控制线控四轮独立转向实验平台上的直流电机和角度执行机构实现目标转角。

3.2 硬件在环实验结果分析

实际车辆中,4个车轮执行各自的转角命令,实现车辆的转向。实验中受实验台执行器个数限制,轨迹跟随模式下进行半车实验,在原地转向和斜向行驶模式下进行全车实验。

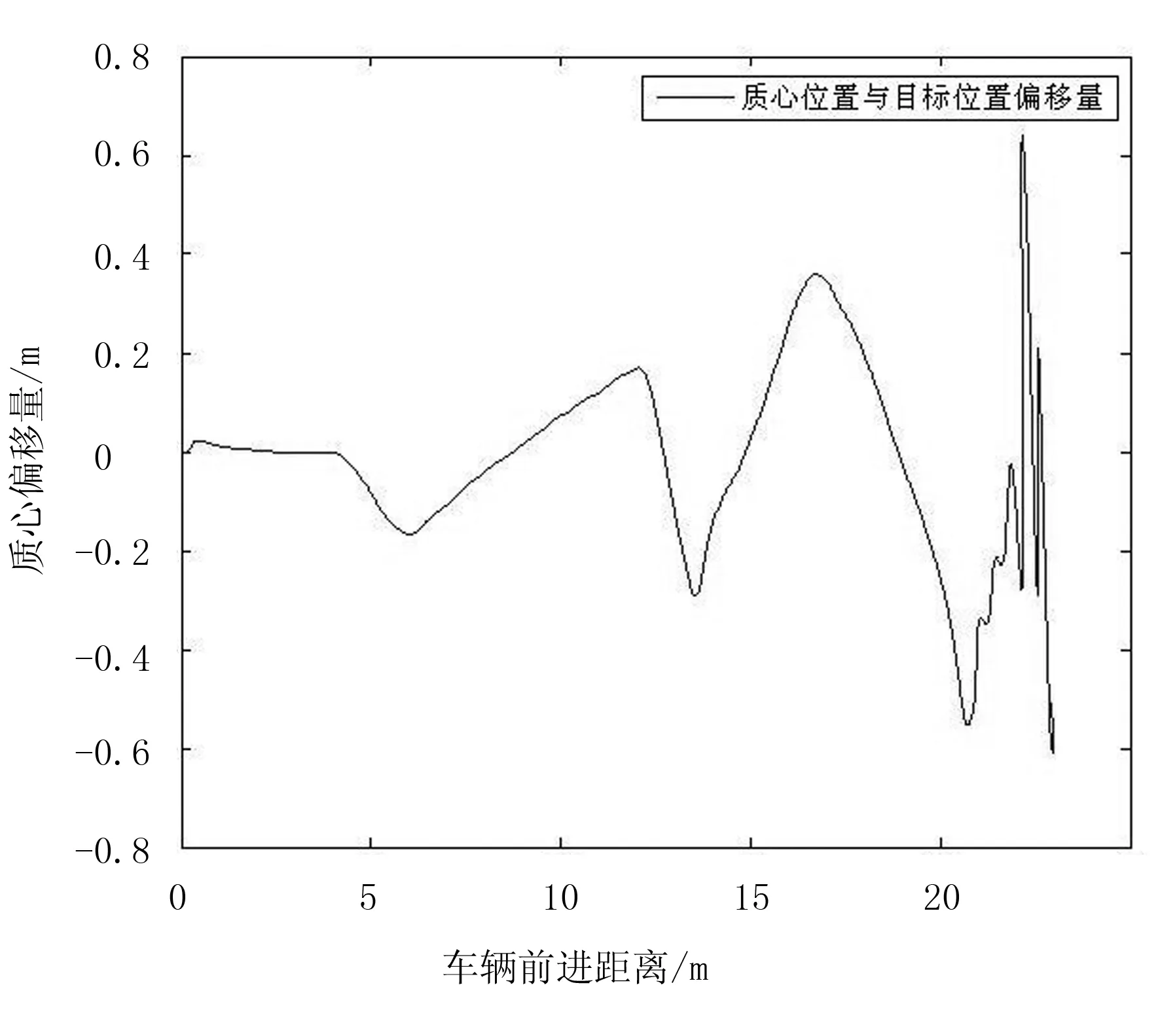

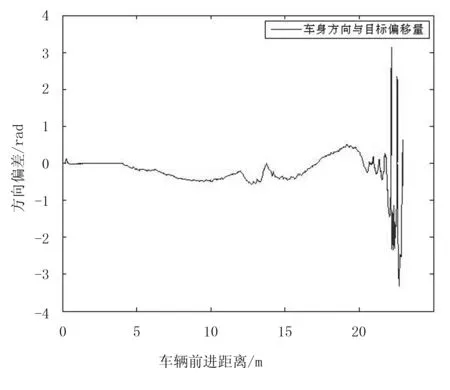

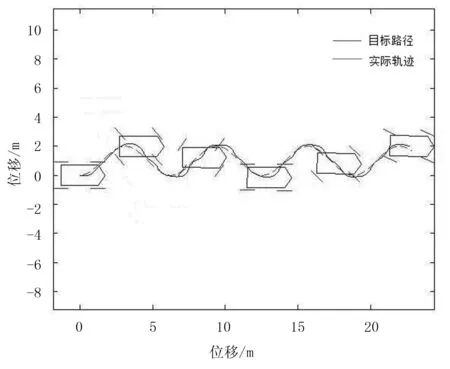

为了测试控制器对于复杂无规则轨迹跟随的可靠性,进行了连续复杂曲线的轨迹跟随实验,前轴结果如图5所示。为了验证车轮角度命令不断变化对侧向行驶控制策略的影响,进行了复杂曲线工况实验,设其曲线函数为Y=-cosX+1,该工况下车辆以1m/s的速度匀速行驶,车轮转角随时间不断变化,实验结果如图6所示。原地转向实验中,首先将4个车轮旋转到指定角度并静止2s,然后开始执行原地转向,转向过程中各车轮均加载50N·m转矩,实验结果如图7所示。

(a) 车辆轨迹与目标轨迹对比结果

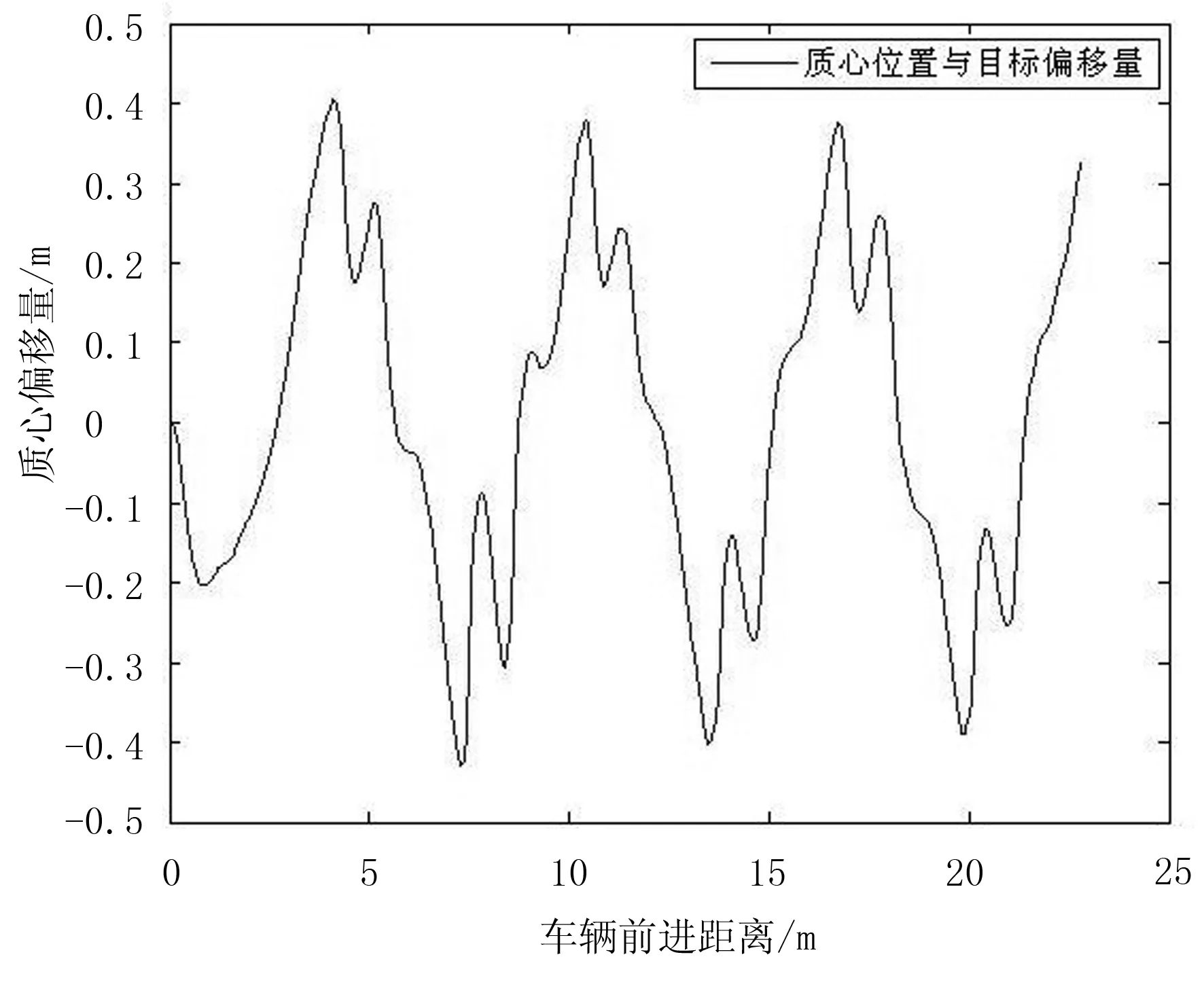

(b) 质心位置与目标轨迹位置偏差

(c) 车身方向与目标轨迹方向偏差

(a) 车辆实际轨迹与目标路径对比结果

(b) 质心位置与目标路径偏差

由图5(a)可以看出:在连续复杂曲线工况下底盘实际行驶轨迹与目标轨迹重合度较高,表明底盘在低速状况下基本能够沿着目标轨迹前进;由图5(b)可以看出:复杂曲线工况下,实际控制过程中的质心位置与目标质心位置最大偏差为0.450 8m,偏差始终较小;车身实际中心线方向与目标中心线方向最大偏差3.035 4rad,偏差始终较小。实验结束阶段方向偏差的波动是由于该阶段转向半径小,车身要在较小范围内转过很大角度,导致方向偏差增大,控制器频繁对方向偏差进行调整,使得方向偏差出现波动。

由图6(a)可以看出:底盘的实际行驶轨迹与目标路径几乎重合,斜向行驶控制策略保证了底盘在较低速下以斜向的方式沿着目标路径行驶。由图6(b)可知:控制过程中的底盘实际质心位置与目标路径的最大偏差为初始阶段的0.429 5m,随后偏差在波动中始终保持在此范围内。

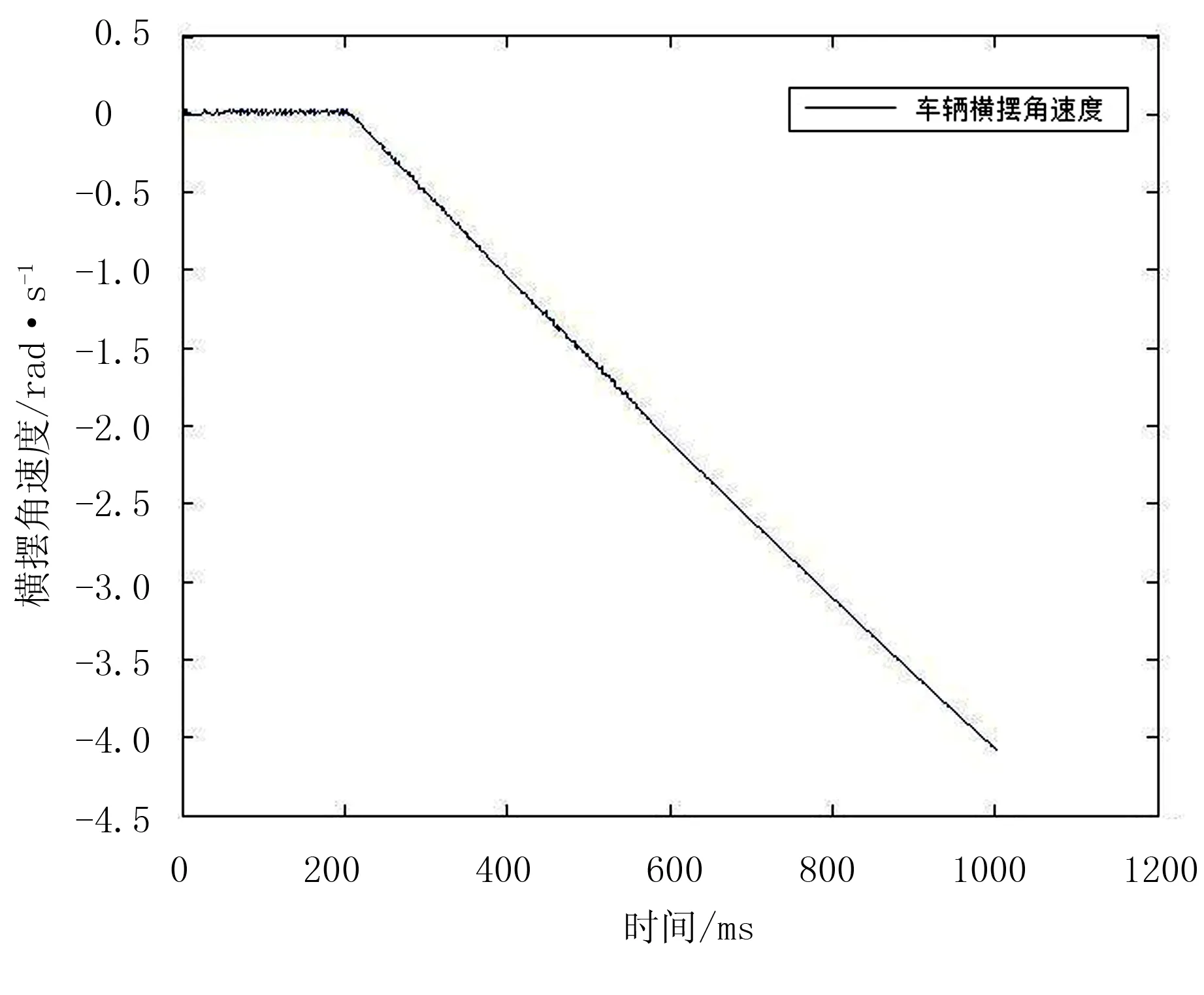

由图7可以看出:前2s车辆处于静止状态,车身横摆角速度保持为0,施加车轮转矩后,车身均加速旋转,底盘横摆角速度近似直线;底盘始终保持稳定的状态原地转向,大大降低转弯半径,此工况凸显其低速下的机动灵活性。

(a) 原地转向过程

(b) 原地转向横摆角速度仿真结果

4 结论

1)提出的包括轨迹跟随控制策略、原地转向控制策略及斜向行驶控制策略的四轮独立转向控制策略控制效果良好,切实可行。

2)搭建的四轮独立转向硬件在环实验台折中解决了“计算机仿真过程中外界干扰因素考虑不足和实车路试成本高、控制器调试效率低”的矛盾,硬件在环实验过程顺利,且很好地验证了提出的控制策略。

3)硬件在环实验模拟行驶过程中质心位置最大偏差为0.641 8m,中心线方向最大偏差为3.309 6rad,偏差值控制在较小的范围内。结果证明:提出的控制策略有效地改善了非道路动力底盘于复杂工况下低速状态的机动灵活性,达到了预期目的。

[1] 孙启忠,王宗礼,徐丽君.旱区苜蓿[M].北京:科学出版社,2014.

[2] 杨世昆,苏正范.饲草生产机械与设备[M].北京:中国农业出版社,2009.

[3] 屈求真, 刘延柱.四轮转向汽车的动力学控制现状及展望[J].中国机械工程,1999,10(8):948-950.

[4] 李彬, 喻凡.四轮主动转向的模型跟踪控制[J].上海交通大学学报, 2009(10):1531-1535.

[5] 朱智超,田丽娟.线控四轮转向系统的研究综述及技术总结[J].轻型汽车技术,2012(Z2):7-12.

[6] 蔡英武. 线控转向系统参数与整车匹配设计的研究[D].长春:吉林大学, 2005.

[7] 陈南.四轮转向车辆控制及其硬件在环仿真开发平台[J].江苏大学学报:自然科学版, 2005,26(5): 384-388.

[8] 刘军.线控转向硬件在环系统设计[J].机械设计与制造, 2009(3): 232-234.

[9] 廖凌霄. 四轮独立驱动电动汽车控制策略的研究[D].武汉:武汉理工大学, 2010.

[10] 曾锦峰,陈晨,杨蒙爱.基于阿克曼转向原理的四轮转向机构设计[J].轻工机械,2013,31(3):13-19.

[11] 张京.农用轮式机器人四轮独立转向驱动控制系统设计与试验[J].农业工程学报, 2015(18): 63-70.

[12] 胡家奇,杨志刚,王华磊.线控四轮独立转向系统的结构及控制研究[J].北京汽车, 2013(5):11-14.

Off-road Power Chassis Control System Study Based on 4-wheel Independent Steering

Zhao Jianzhu,Chen Hongwei,Sun Jia,Sun Fengtao,Wang Decheng

(College of Engineering, China Agricultural University, Beijing 100083, China)

The main alfalfa production area in China is the hilly areas in Gansu and Ningxia provinces. The steering flexibility performance of the off-road power chassis will affect its comprehensive working performance directly. To improve its low-spreed steering flexibility performance, this paper proposes a kind of control strategy, which is applicable to a variety of working conditions, with following the known route based on three degrees of freedom dynamics model,establishes the hardware in the loop experiment platform, and the simulation test is also carried out.The test results show that the chassis simulation model could achieve trajectory following, in-situ steering and oblique driving, and the maximum deviation of centric position is 0.6418m, the maximum deviation of direction of center lines is 3.3096rad. The development of the control system achieves good effect, which provides a theoretical basis for improving steering flexibility of the off-road power chassis at low speed.

off-road; 4-wheel independent steering; control strategy; hardware-in-the-loop

2016-05-20

公益性行业(农业)科研专项(201203024)

赵建柱( 1963- ),男,山东青岛人,副教授,硕士生导师,(E-mail)zhjzh@cau.edu.cn。

王德成(1965-),男,吉林吉林人,教授,博士生导师,(E-mail)wdc@cau.edu.cn。

S219.032.3

A

1003-188X(2017)07-0158-06