玉米移栽机分苗机构的结构设计与参数分析

宋玉洁,胡 军

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

玉米移栽机分苗机构的结构设计与参数分析

宋玉洁,胡 军

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

为了实现玉米钵苗的大田高效移栽,避免传统苗钵分离方式造成的秧苗损伤,设计了一种以锯齿刃圆盘切割刀为主体的分苗机构,并重点研究了圆盘切割刀的结构形式。利用UG进行建模和仿真分析,搭建试验台进行分苗试验,结果表明:该机构能顺利将单排纸钵苗切割分离成单个玉米钵苗并送入导苗管中,为全自动玉米移栽机的研制奠定了基础。

移栽机;分苗机构;纸钵苗

0 引言

玉米既是主要的粮食作物,又是化工、燃料等行业的重要原料,提高玉米单产在我国粮食安全中起着极其重要的作用。和直播相比,移栽能增加积温,将播种期提前的同时延长作物生育期,更有利于玉米产量和品质的提高[1-2]。

目前,玉米移栽机多为半自动移栽机,需要人工喂苗,劳动强度大、效率低[3-4]。全自动移栽机结构复杂,价格昂贵,不利于机械化移栽的大面积推广和应用[5-6]。分苗机构是全自动移栽机的重要组成部分,也是区分全自动和半自动移栽机的关键部件,因此设计了一种能切割纸钵盘的分苗机构,可避免传统分苗方式需要苗、钵分离导致的秧苗损伤,并将分苗机构与导管式移栽机相结合,为全自动玉米移栽机的发展奠定基础。

1 国内外研究现状

1.1 国外移栽机及分苗机构研究现状

20世纪初,欧洲一些国家开始出现秧苗栽植机具;30年代后期,欧美各国开始使用栽植机构代替人工劳动;50年代以后,欧洲国家研制出多种不同结构形式的半自动移栽机;80年代,半自动移栽机已在西方国家的农业生产中广泛使用[7],如意大利切克基·马格利公司(Checchi&Magli)生产的奥特玛栽植机(OMTA)、意大利生产的NADRI玉米钵苗移栽机等[8]。其中,奥特玛栽植机工作时,秧夹在链条的带动下夹持秧苗由上往下平移进入滑道然后做回转运动,最后将秧苗送入开好的沟内,效率较低。

对于国外的分苗机构,以美国为代表的发达国家对钵苗移栽技术的研究起步比较早,如美国奥本大学KUTZ设计研究了一种自动分苗的机器人,移栽后秧苗成活率高但效率低;韩国开发了以单臂布置的五杆机构为主要工作部件的分苗机构,结构简单但可靠性差;日本井关农机公司研发的齿轮连杆组合式自动分苗机构,能实现穴盘苗移栽的夹取式自动取苗及送苗功能,但机构振动大导致取苗成功率降低。

综合来看,国外移栽机及其分苗机构自动化程度相对较高,但机构形式复杂且价格昂贵,不适宜在我国推广应用。

1.2 国内移栽机及分苗机构研究现状

我国旱地移栽机的研究开始于20世纪50年代末,70年代开始研制裸根苗移栽机械,80年代研制成半自动化蔬菜移栽机[9]。随着农业机械化的发展,移栽技术从人工作业到半自动化作业,再到全自动化机械作业,比较成型的半自动移栽机[10-11]有:2Z-2型多用钵苗移栽机、2ZT-2型甜菜纸筒移栽机、2ZDF型半自动导苗管式移栽机及2YZ-40型吊篮式钵苗移栽机等。典型的全自动移栽机如江苏大学吴福华等人设计的一种由齿轮连杆与槽型凸轮控制的自动取苗机构[12],经试验验证,该机穴盘苗自动移栽机能一次完成取苗、送苗、栽植与覆土等作业。

较为典型的分苗机构有[13-15]徐丽明等人研发的四杆夹取式取苗机构、俞高红教授等人提出的行星轮系取苗机构、宫成宇等人研究的适用于塑料钵盘的顶出式取苗机构。顾文俊等人研究的顶杆式取苗机构效率较高,液压顶杆通过钵盘底部的排水孔将整排苗顶出,输送机构将下一排钵苗输送到指定位置重复顶出过程。

综合国内外移栽机及其分苗机构的研究现状来看,需要研制一种无须将钵盘和秧苗分离的、适用于全自动玉米移栽机的分苗机构。为此,本文基于纸钵苗移栽技术,设计了一种以圆盘切割刀为主体的分苗机构,重点介绍分苗机构的设计及其仿真分析。

2 分苗机构的设计

2.1 分苗机构整体设计

为满足玉米移栽的分苗要求,分苗机构如图1所示。工作时,圆盘切割刀由电机带动其匀速旋转,当待切割纸钵刚运动到传送带末端时,圆盘切割刀切断纸钵;步进电机控制输送链条的间歇运动,保证切割钵苗的同时,输送链条停止运动,切割完成后,继续将钵苗运送至导苗管中。其中,输送链末端和导管之间留有空隙,使得圆盘切割刀能够顺利地匀速旋转运动。导苗管的管口设置倾斜联接板,使得切割后的钵苗自动滑落至导苗管中。

1.机架 2.挡板 3.输送链 4.单排纸钵苗 5.挡板固定架 6.齿形齿轮 7.刀刃 8.步进电机 9.刀盘

2.2 圆盘切割刀

圆盘切割刀是将单排纸钵苗切割分离成单个纸钵的工作部件,中心孔连接动力输出轴,刀盘安装在旋转轴的底端并与其同心。刀片通过螺栓连接均匀安装在刀盘的圆周上,将有刃角的一端凸出刀盘并保证一段距离,刀刃更换方便,利于保证切割质量。圆盘切割刀如图2所示。

图2 圆盘切割刀

刀刃是锯齿刃和平刃的组合体,将利于切割的锯齿放到了最有力的切割部位,而把利于精细切割的平刃安排在刀刃的控制部分,锯齿刃部分是切割纸钵苗的主体,每个锯齿边锋相对独立,很大程度上增强了切割能力。

圆盘切割刀由电机带动其匀速旋转,刀盘绕中心孔做圆周运动,刀尖的运动轨迹形成圆环面,如图3所示。经过计算,圆环面面积大于钵盘被切割面,保证切断钵盘。

图3 刀尖运动轨迹

2.3 输送装置

输送装置是承载钵苗并将纸钵苗运输至导苗管的工作部件,输送链条两侧加装挡板,挡板宽度可调节,挡板顶端向内延伸3mm,保证纸钵输送稳定性的同时避免切割过程中纸钵苗向下倾倒,输送装置如图4所示。和传送带相比,输送链的耐磨性更高,更适用于农田作业。输送装置间歇运动,和圆盘切割刀配合来完成分苗作业。

输送装置局部剖视二维图如图5所示。挡板可以向两侧调节,宽度调节范围为50~100mm,利用长圆按照实际需求来调整挡板的位置,宽度调节方便,更有利于纸钵苗的放置和运输过程的稳定性。

图4 输送链

图5 输送装置二维图

3 圆盘切割刀参数分析

圆盘切割刀的运动是由绕刀盘中心的旋转运动和移栽机的直线运动合成的,割刀上任意一点的轨迹曲线为余摆线。以刀盘的中心为坐标原点,过圆点的水平方向为X轴,移栽机前进方向为Y轴,则割刀上某一点m的轨迹余摆线方程为

X=Rcosωt

Y=Rsinωt+Vj

(1)

其中,t为时间(s);ω为角速度,ω=2πn/60(rad/s);Vj为机器前进速度(m/s);R为刀盘沿回转中心旋转半径(m)。

点m的速度为切割刀沿着刀盘中心的旋转速度和移栽机的前进速度的合成,其方程为

(2)

其中,V为切割刀的和速度(m/s);Vm为切割刀的旋转速度(m/s)。

1)圆盘切割刀转速分析:选取合理的圆盘切割刀转速对提高分苗的效率有重要意义。转速过低,导致移栽作业的速度较低;转速过高,可能会出现秧苗破损的现象。切割刀的旋转速度等于割刀的旋转半径与刀盘的转速相乘,方向垂直于割刀到刀盘中心的连线;移栽机的前进速度固定不变,当切割刀的旋转运动方向与移栽机的前进方向相反时,割刀的线速度最小,则有

Vmin=Vm-Vj

(3)

其中,Vmin为割刀最低线速度(m/s)。

选取刀盘转速之后,计算得到刀盘的半径r,有

v=2πωr

(4)

2)刀盘直径分析:旋转切割是无支撑切割,对切割线速度有较高要求,根据线速度和旋转速度之间关系可以得到刀盘直径D的表达式,有

(5)

其中,n为刀盘转速;V为切割线速度。

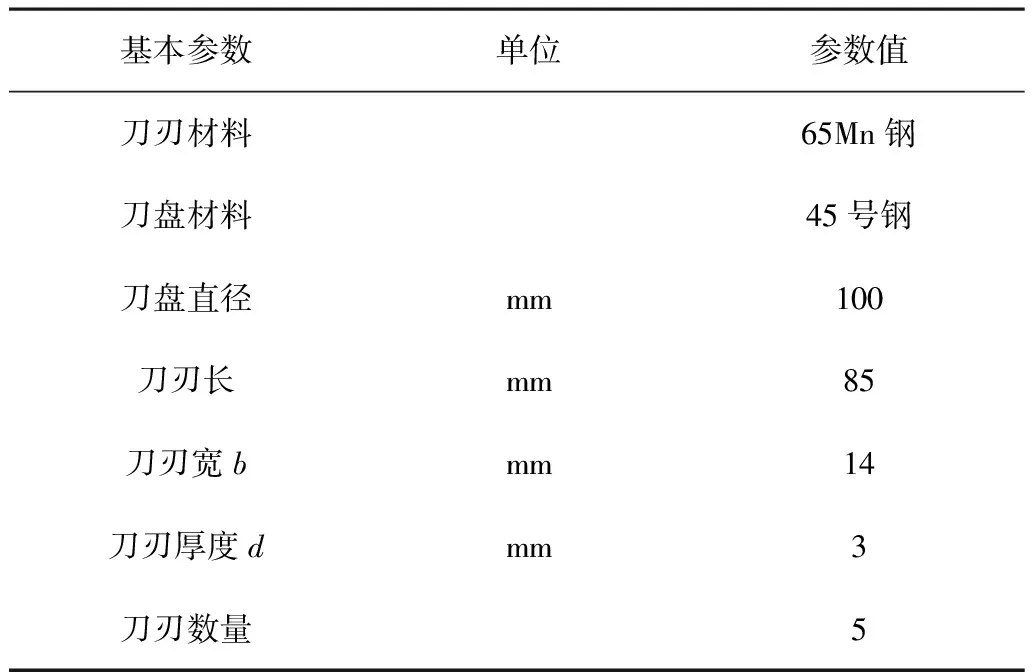

结合玉米秧苗农艺特性及刀刃可靠性要求等,确定切割刀的基本参数,如表1所示。

表1 切割刀的基本参数

用近似圆弧代替理论刃形的最小二乘法:设已知理论刃形上一系列点的坐标为Mi(xi,yi)现要用一圆弧来代替,设其半径为R,圆心坐标为(xa,ya),则方程式为

(x-xa)2+(y-ya)2=R2

(6)

整理得

c=xa2+ya2-R2

(7)

将理论刃形上一系列坐标值代入方程,该式不等于0,存在一偏差值,即

Δi=xi2+yi2-2xaxi-2yayi+c

(8)

其中,Δi为代用圆弧上各点与理论曲线上相应点的函数偏差值。由最小二乘法即采用偏差平方和为最小的方法,同样可以确定系数xa、ya、c,以使各点的偏差值最小,有

(9)

用式(9)为最小时的xa、ya、c作为代用圆弧的圆心坐标和半径。用求极值的方法,有

(10)

得下列方程组

由上式解出代用圆弧半径R,即

(11)

拟合代用圆弧代替理论刃形所引起的误差可近似的沿圆弧的半径方向度量,误差为

(12)

综合以上分析,求得代替理论刃形的近似圆弧方程为(x+23.5)2+(y+3.8)2=50.042,误差均小于0.01,证明方法合理。

4 仿真分析

4.1 虚拟样机的建立

根据所设计的分苗机构形式,在UG中进行建模装配和仿真,完成约束、工作载荷等的添加,装配图如图6所示。

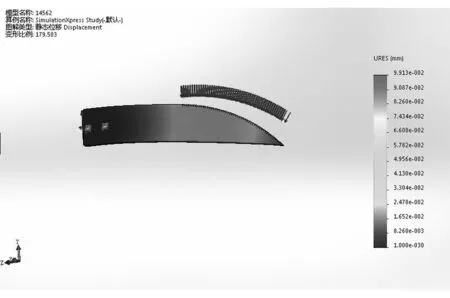

4.2 刀刃有限元分析

利用UG刀刃进行有限元分析,刀刃材料设置为65Mn钢,施加50N的力,观察刀刃的变形和形变位移,如图7所示。

从分析结果看出:变形量小于0.099mm,变形微小,证明设计合理,为下一步试验验证奠定理论依据。

图6 分苗机构装配图

图7 刀刃有限元分析

4.3 仿真结果分析

将模型简化,进行运动学仿真分析,由仿真结果可知:圆盘切割刀刀刃与钵盘夹角为零时切割效果最好,且该机构的运动轨迹能满足切割要求。为了确保切割刀和输送链配合良好,输送链0.5s转过130°,表明该分苗机构能满足配合要求,切割速度达到120株/min。

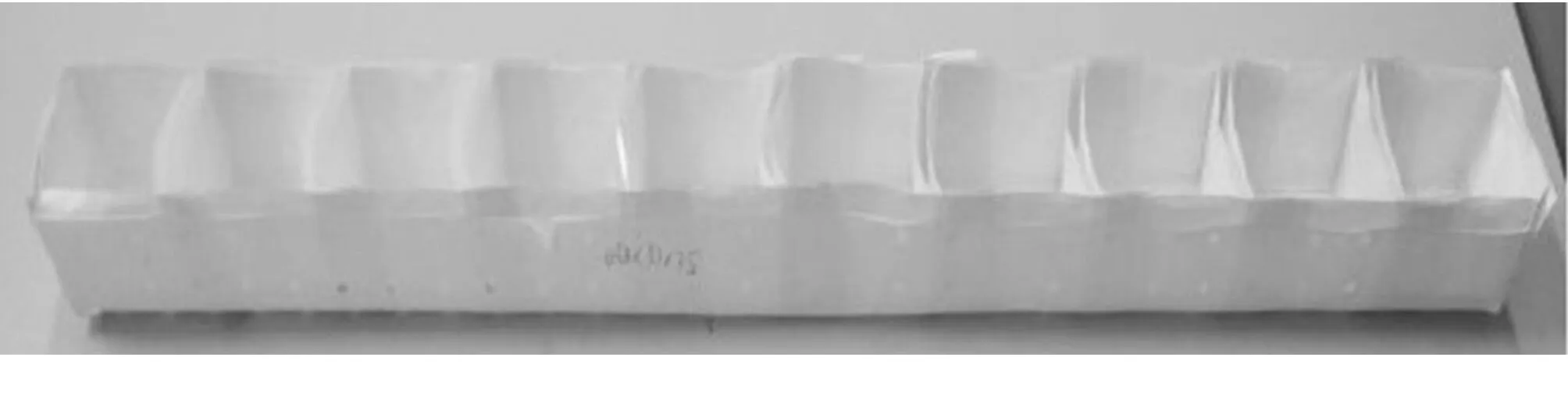

5 试验验证

黑龙江八一农垦大学研制了新型单排纸钵盘,如图8所示。纸钵盘有其独特的优势: ①可以直接切割钵盘进行移栽作业,避免拔苗伤根,提高了秧苗移栽后的成活率;②纸钵盘材料可降解;③纸质钵盘强度和硬度均能满足对苗的支撑和保护功能,并且与植质钵盘相比切割难度小,进一步降低了动力消耗。利用纸质钵盘进行玉米秧苗的培育,如图9所示,搭建试验台并与导苗管式移栽机相结合进行分苗试验。

试验结果表明:分苗成功率达到92%,秧苗损伤率低于5%,分苗效率达到120株/min,分苗效果良好,分苗效率为人工分苗的2倍。

图8 单排纸钵盘

图9 玉米纸钵苗

6 结论

1)利用UG对机构进行了建模和仿真分析,机构仿真结果表明:机构设计合理,分苗效率为120株/min,为后续的试验提供理论依据。

2)基于纸质钵育移栽技术培育玉米纸钵苗并搭建试验台进行分苗试验,结果表明:设计方案合理,达到预期的要求,分苗成功率高且伤苗率低,为后续全自动玉米移栽机的研制提供了理论依据,对全自动玉米移栽机的发展和玉米产量的提高有重要意义。

[1] 刘存祥.我国旱地移栽机的现状与发展趋势[J].农机化研究,2012,34(11):249.

[2] 向伟,吴明亮,徐丽娟.幼苗移栽机械研究现状与发展趋势[J].农机化研究,2015,37(8):6-9,19.

[3] 李华.夹持式取苗机构自动控制系统设计[J].农机化研究,2014,36(7):107-109,113.

[4] 卢勇涛,李亚雄.国内外移栽机及移栽技术现状分析[J].新疆农机化,2011(3):29-32.

[5] 张敏,冯江.全自动旱田移栽机顶出机构的机理分析[J].农机化研究,2014,36(3):85-89.

[6] 石铁.全自动玉米秧苗移栽机的研制与试验[J].农业工程学报,2015(3):23-30.

[7] 王君玲,高玉芝,李成华.蔬菜移栽生产机械化现状与发展方向[J].农机化研究,2004(2):44-45.

[8] 武科,陈永成,毕新胜.几种典型的移栽机[J].新疆农机化, 2009(3):24-26.

[9] 崔巍,颜华,高希文,等.旱地移栽机械发展现状与趋势[J].农业工程,2015(2):27-30.

[10] 朱云才.2ZDF型半自动导苗管式移栽机[J].江苏农机与农艺,2000(1):28.

[11] 孙裕晶,左春柽,吴华.2ZT型移栽机的研究设计[J].农机化研究,1999(1):53-54.

[12] 吴福华,毛罕平,胡建平,等.穴盘苗自动移栽机设计及实验[J].农机化研究,2013,35(4):162-165,173.

[13] 顾文俊,曹卫彬,李卫敏,等.穴盘苗顶杆式取苗机构的自动化控制系统设计[J].农机化研究,2013,35(12):114-117.

[14] 徐丽明,张铁中,史志清.玉米自动移栽机取苗机构的设计[J].中国农业大学学报,2000(4):62-64.

[15] 叶秉良,刘安,俞高红,等.蔬菜钵苗移栽机取苗机构人机交互参数优化与试验[J].农业机械学报,2013(2):63-68.

The Structure Design and Parameter Analysis for the Corn Seedling Mechanism of Transplanting Machine

Song Yujie, Hu Jun

(College of Engineering,Heilongjiang Bayi Agricultural University, Daqing 163319,China)

In order to achieve the corn pot seedling efficiently transplanting in the field,and to avoid the seedlings injuries result from traditional way seedling pot separation.This paper designed a kind of seedling mechanism with the disc cutter as the main body, and focuses on the structure of the disc cutter,using UG modeling and simulation analysis, and test-bed was builded for seedling test.The results show that the institution can separate a row of paper pot seedling into single and sent it to seedling guide tube.It lays a foundation for the development of the automatic maize transplanting machine.

transplanting machine; seedling mechanism with; paper pot seedling

2016-06-06

黑龙江省高校创新团队建设计划项目(2014TD010);研究性创新项目(20150030)

宋玉洁(1991-),女,河南民权人,硕士研究生,(E-mail)735753165@qq.com。

胡 军 (1972-),男,江苏临沂人,副教授,(E-mail)gcxykj@126.com。

S223.92

A

1003-188X(2017)07-0093-05