基于PLC的一种茄科整排自动嫁接机控制系统设计

尹 权,张铁中,2,李 军,褚 佳,吴长兵,刘 展

(1.中国农业大学 工学院,北京 100083;2.农业部 土壤-机器-植物系统技术重点实验室,北京 100083)

基于PLC的一种茄科整排自动嫁接机控制系统设计

尹 权1,张铁中1,2,李 军1,褚 佳1,吴长兵1,刘 展1

(1.中国农业大学 工学院,北京 100083;2.农业部 土壤-机器-植物系统技术重点实验室,北京 100083)

为满足现代智能农业生产需求,提高蔬菜嫁接作业效率、降低人工劳动力的投入与强度,研究了高效、可靠、安全的茄科劈接式或贴接式自动整排嫁接机的控制系统。采用欧姆龙CP1H系列的PLC作为中央控制单元,以控制电磁阀、继电器、伺服电机、步进电机等执行元件的工作。依据嫁接机作业时的流程工艺和调试安装时的需求,采用CX-programmer专业编程软件,编写T形图控制程序,提供自动运行、单步运行及功能单元独立运行三种模式。试验表明:该茄科整排嫁接机在自动运行模式下,单株程序运行时间5.33s,作业效率可达1 015株/h。

自动嫁接;PLC;控制系统;信号识别;调试运行

0 引言

蔬菜嫁接育苗是有效克服连作病虫害、土壤污染及增质增产的有效途径;但传统人工嫁接作业存在效率低、劳动强度大、作业成本高和嫁接苗存活率低的问题,已不能满足现代智能化农业的生产需求。自20世纪80年代蔬菜自动嫁接技术问世以来,嫁接技术在国内外得到了不同程度的发展[1-4],采用自动化机械嫁接技术可以有效地解决人工嫁接中存在的问题。此外,将技术早已成熟的欧姆龙CP1H-XA系列PLC应用于蔬菜自动嫁接技术中[5-8],相比采用微型单片机在性能和可操作性上都得到了较大提升,为广泛推广嫁接育苗技术提供了有力保障[8-12]。

目前,国内茄科蔬菜嫁接机多为人工单株供苗[7]、单株嫁接的半自动装置,具有代表性的是中国农业大学张铁中研制的2JSZ-600型蔬菜自动嫁接机,但在处理大批量作业时仍然存在生产率低、劳动强度大等问题[3-7]。国外,日本、韩国等是率先出现自动嫁接技术的国家,虽然有效率较高的茄科蔬菜全自动嫁接机;但结构复杂、价格昂贵,使得其在国内推广受到很大的限制[3-5]。

针对现有茄科蔬菜嫁接机存在的问题,本文为茄科自动整排嫁接机设计了一套高效、可靠、便捷、安全的控制系统及电气驱动方式,以实现茄科幼苗的嫁接的自动化作业。

1 嫁接机系统构成及工作原理简介

1.1 系统构成

该嫁接机可以实现对规格为(5×10)穴,尺寸为570mm×280mm×41mm的苗盘进行整排嫁接,考虑到用户需求,采用劈接或贴接两种方式,选择时只需更换切苗刀具。机器本体除采用人工整盘供苗和卸苗外,其余均自动完成。该系统由砧木、穗木的供苗系统、拢苗系统、取苗系统、切苗系统、供夹系统、嫁接系统和嫁接苗输送系统等7个子系统构成,如图1所示。因此,建立7个子系统之间的有机统一与协调工作关系是实现该嫁接机高效、可靠作业的保障。其具体结构可参考专利嫁接苗整排自动嫁接装置(CN 104871840 A)。

1.1.1 供苗拢苗系统

供苗拢苗系统是嫁接作业的首要工作流程,是保证后续连续作业的基础。实际工作中,将穴盘苗运送到指定的工作位置,然后触发拢苗工作系统,拢苗杆推出,将苗盘内待嫁接位置的苗进行纵向扶正,提高嫁接作业的成功率。

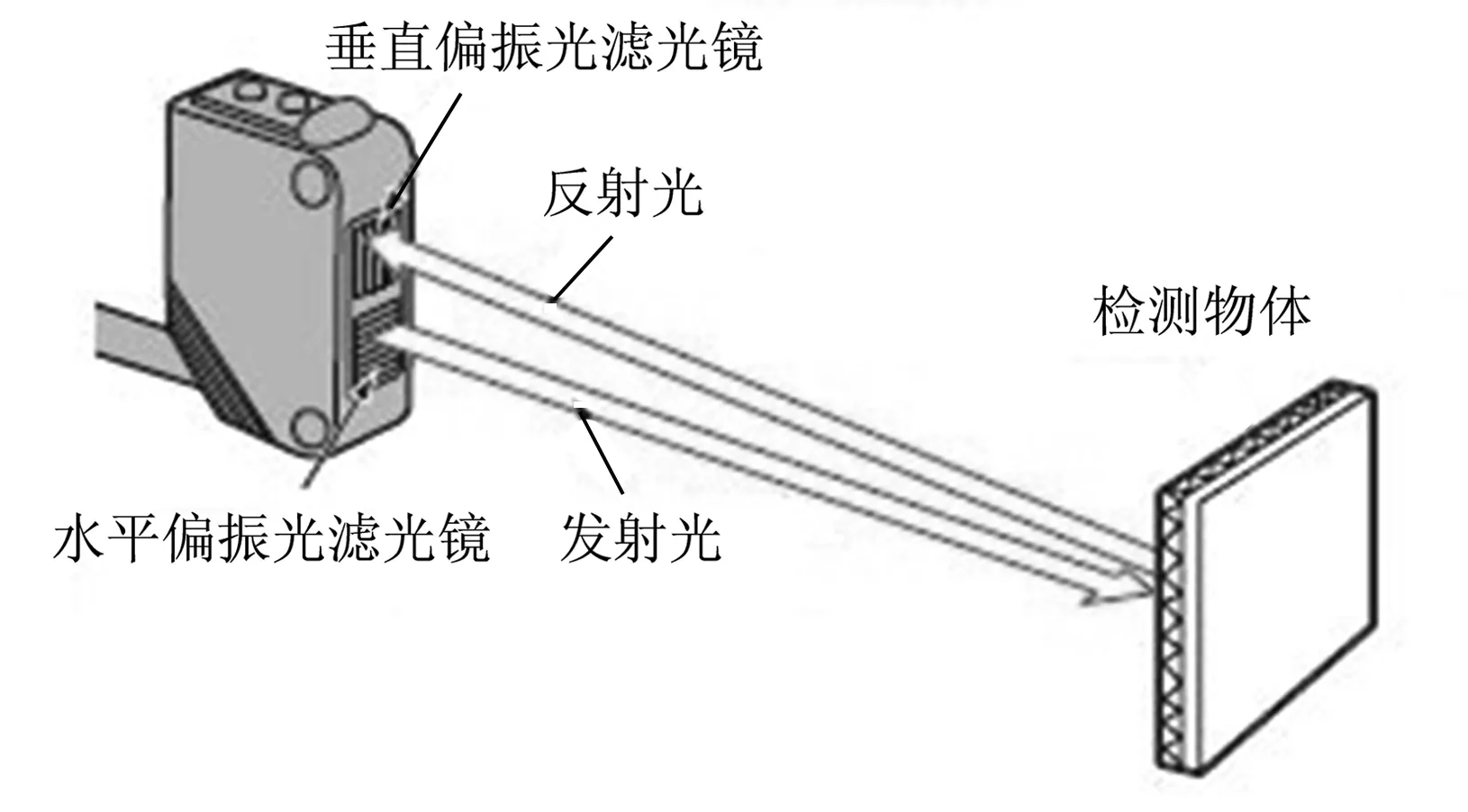

穴盘停留位置是否准确是砧木和穗木取苗机械爪夹取苗的关键。为保证苗盘停位准确,采用欧姆龙系列E3FA-TP11的反射式光电开关作为该位置的定位检测开关。该种光电开关检测灵敏度高,不易受周围工作环境的影响,工作原理如图2所示。

(a) 主视图 (b) 左视图

图2 反射式光电开关工作原理图

1.1.2 取苗系统

基于本嫁接机是整排取苗作业,因此在供苗良好的前提下,分别由取苗上夹持机构和取苗下夹持机构拔取穴盘内的嫁接苗,并且将苗由直线运动机构送至下一切苗位置。为实现嫁接苗的拔取和搬运过程机械爪需完成一系列动作,包括砧木、穗木上下夹持机构的打开闭合,夹持升降气缸的上升,需同时驱动两个伺服电机工作将苗搬运至切苗工位。

为避免苗在搬运过程中受到拉力而损伤,须实现两个伺服电机的同步驱动。两个伺服电机在到达切苗工位后,需要保证两个位置的上下层次关系,采用位置传感器模块,能够准确地检测到到位信号,其原理如图3所示。

(a) 位传感器 (b) 原理图

1.1.3 切苗及供夹系统

当苗运送至切苗位置时,触发切苗机构动作,将该工位的苗进行斜切或劈切,使嫁接苗的茎秆切口形成倾斜度为30°的斜切口或V形切口。

由于嫁接作业中穗木和砧木分别是嫁接苗的上部生长端和下部须根端,因此需分别控制穗木取苗夹持机构的下夹持机构和砧木取苗上夹持机构,将废弃部分搬运至嫁接机两侧的废弃框内,并驱动步进电机将供夹系统移至嫁接工位,使塑料夹推出,将穗木和砧木切口贴合夹住。

1.1.4 输送复位系统

复位系统是保证整个系统安全、可循环作业的基础,嫁接机开始工作前首先进行各机构系统的复位操作,使得各个机构系统处于正确的工作状态。

当穗木和砧木贴合后,穗木取苗上夹持机构和砧木取苗下夹持机构需将苗栽插至固定位置的空穴盘中;当完成一整盘苗的栽插后,控制嫁接苗输送系统带将苗盘送出,送至一定位置后由人工将苗盘取下,并将另一空穴盘放置指定位置。以上步骤完成后,需要将各部分工作部件恢复至初始状态,等待下一工作步骤流程。

此外,当嫁接机中途遇到突发状况,掉电后,采取复位操作能使各工作系统回归正确位置,避免由于空间位置不当而损伤机器或发生危险。整个控制系统中,包括气动元器件工作复位系统和电机工作复位系统两部分组成,目的是为了便捷地控制、操纵、调试嫁接机。

1.2 控制流程

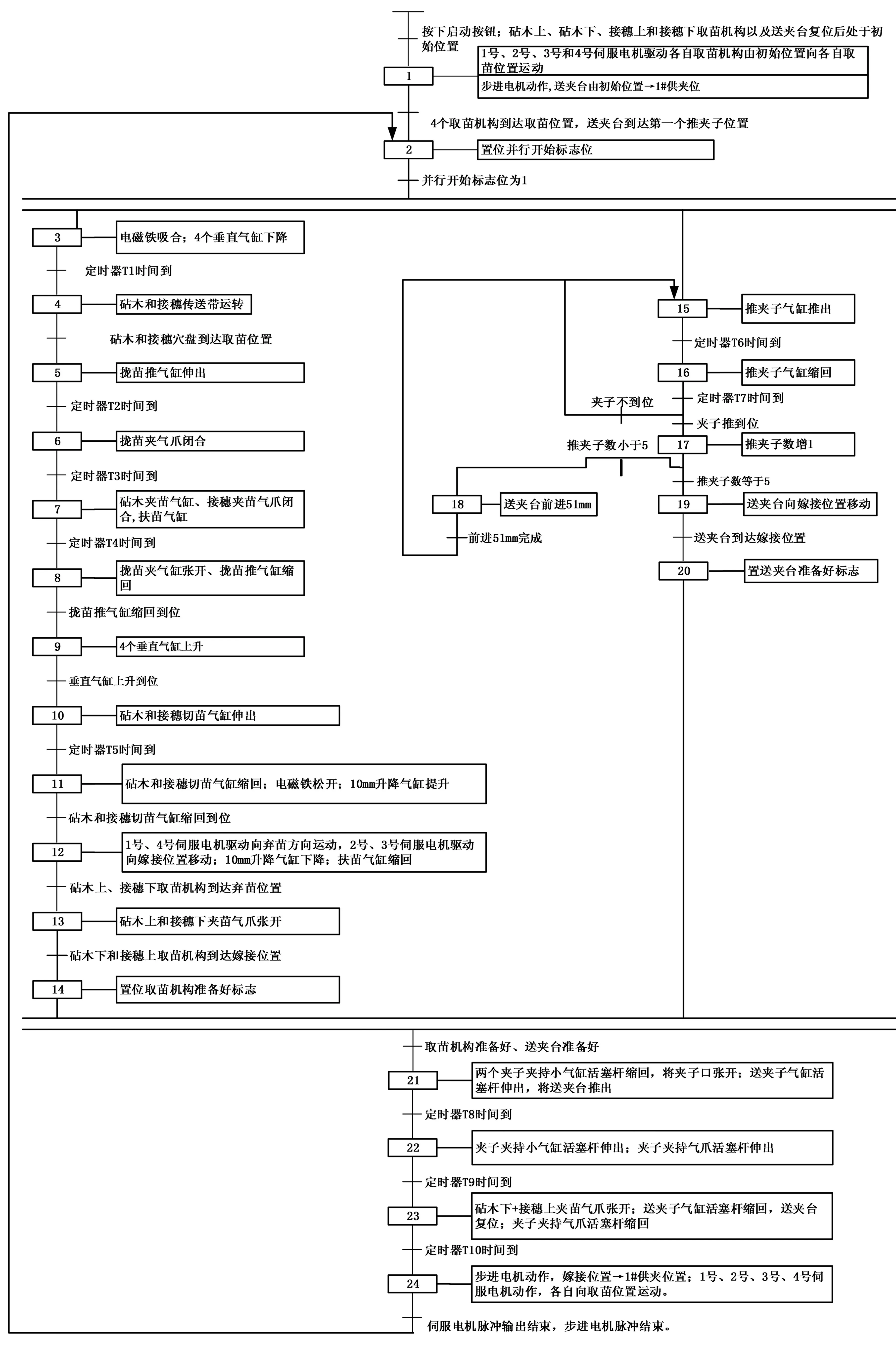

合理的嫁接工作流程是实现可靠、高效嫁接的基础,正确的工作流程图往往能使控制系统变得简洁、流畅、易于调控。为此,编写控制程序前对嫁接作业进行总体分析,编制了如下自动嫁接工作流程图,如图4所示。

图4 控制系统流程图

由于本文针对的是该茄科自动嫁接机的控制系统,工作流程图中的具体执行机构参考专利(CN 104871840 A)。

2 系统关键配置

2.1 控制系统硬件配置

本茄科全自动嫁接机控制系统,硬件设备包括中央控制单元、外围设备、电路保护元件3部分。中央控制单元主要由CP1H-XA系列PLC及扩展模块构成;外围设备包括信号输入和执行输出两类,信息采集的输入设备主要为光电检测开关、磁性检测开关及开关按钮等;输出执行部分包括工况指示灯、电磁继电器、电磁阀、伺服电机驱动器等;电路保护元件主要为24V电源、空气开关、熔断器和线卡。

整个控制系统,除输送带驱动需220V交流电机外,其余设备均为0~24V工作电压。

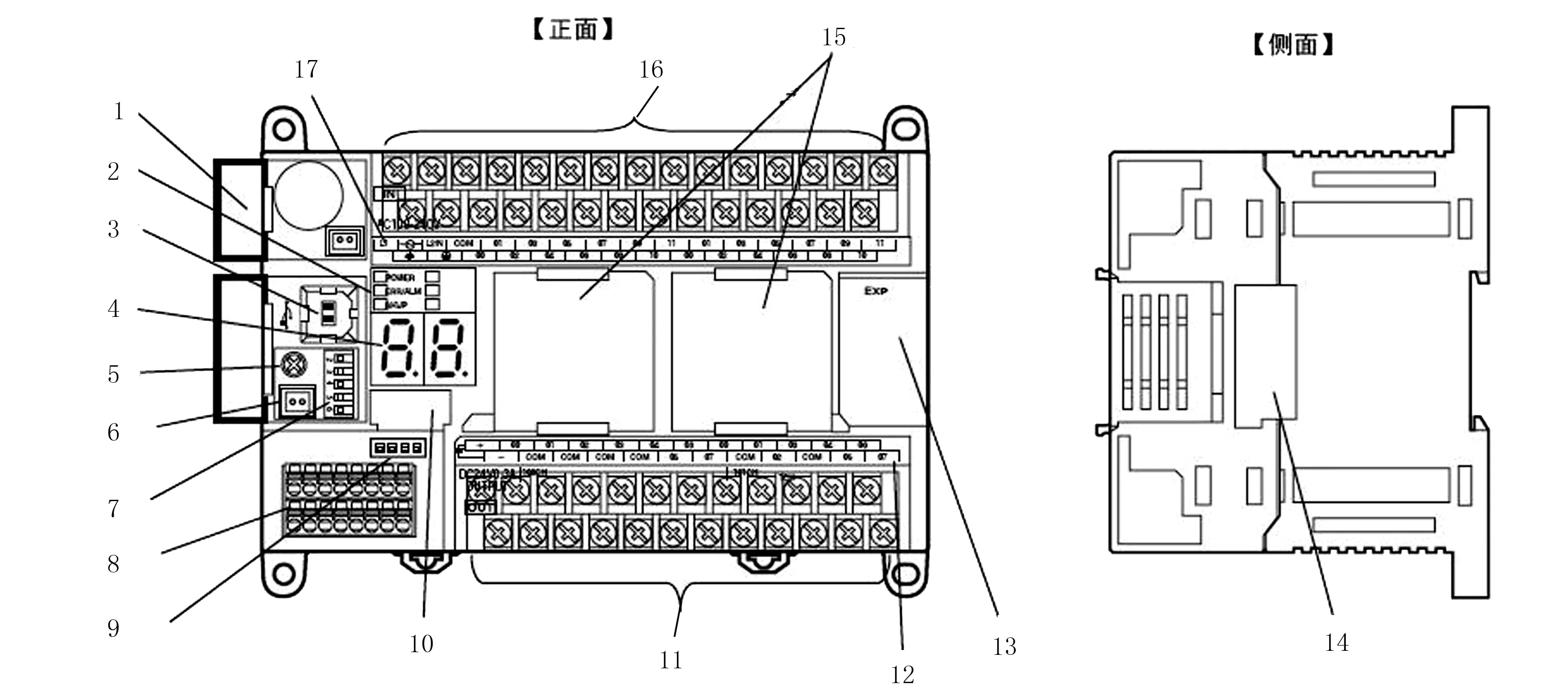

2.1.1 中央控制单元

中央控制器采用CP1H-XA40DT-D的PLC可编程控制逻辑单元,其配置如图5所示。该控制单元输入24点,输出16点。根据实际要求,完成整个嫁接作业的动作多且相互独立,而基于物理控制线路的连接器I/O分配是固定的,因此需要对I/O口进行扩展,而PLC扩展模块与中央控制单元可通过通信口直接插线连接通信,因此简化了控制程序的编写和系统的开发周期[12-14]。

1.电池盖 2.工作指示LED 3.外围设备USB端口 4.7段LED显示 5.模拟电位器 6.外部模拟设定输入连接器 7.拨动开关 8.内置模拟输入输出端子台/端子台座×1 9.内置模拟输入切换开关×1 10.存储盒槽位 11.DC24V输出×2·输出段子 12.输出指示灯LED 13.扩展I/O单元连接器 14.CJ单元适配器用连接器 15.选件板槽位 16.电源·接地·输入端子台 17.输入指示LED

此外,考虑到高速脉冲输出端子应满足实际需求,还需留出一定的富余量以备不时之需。

2.1.2 外围执行设备

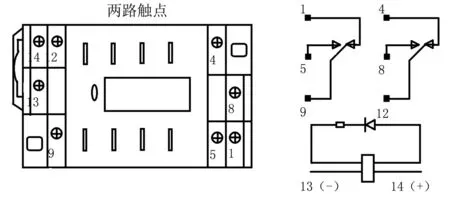

实现自动控制所需的一切相关输出信号,以驱动电磁继电器、电磁阀、伺服电机驱动器等直接与中央控制单元相关的设备,即为外围执行设备。其中,继电器用于电路中接入高压且需要控制的场合,通过PLC输出的24V电压信号控制与之相连的高压线路的工作状态。

本嫁接机选用的电磁继电器型号为HR-CR311SK管脚接线图如图6所示。实际接线时,由于其工作电压也是24V,而PLC为NPN型输出,因此管脚13直接与PLC输出相接、14与电源24(+)相接,即可以完对电磁继电器的工作状态控制。而另外两组1、5、9和4、8、12可以通过选择连接不同管脚实现工作状态的由常开到常闭或由常闭到常开的控制,即可实现对外围高电压设备的控制目的。

本嫁接机采用的执行部件除砧木、穗木取苗搬运,嫁接贴合机构系统和供夹系统输送采用私服电机、步进电机驱动丝杠导轨外,其余伸缩、旋转动作均由气动元件完成。

(a) 电磁继电器 (b) 管脚接线原理

伺服电机在其驱动器的内部针对速度、位置做了软件闭环反馈控制,位置环与速度环的比例积分增益系数可调、操作简便、控制精确。因此,对本控制系统的研究方案中,主要考虑到穗、砧木在拔取搬运过程中需要满足速度和定位两因素,选用利时公司生产的MSE系列的伺服驱动器,以32数字处理芯片(DSP)为控制核心,具备良好的鲁棒性和自适性[10-12],实现精准控制。

穗木、砧木搬运过程中在满足机构快速运行的同时,避免出现速度误差和机构的惯性作用及对苗茎干造成损伤,并保证在嫁接位置上使穗木、砧木的贴合口准确贴合。其伺服电动机接线原理如图7所示。

图7 伺服驱动器接线原理

2.1.3 系统保护

主要包括:24V电源、空开、熔断器及线卡。其中,24V电源为控制系统及部分电子元件供电设备;空气开关与熔断器安装在220V主线路上起保护作用,以避免当设备发生短路等导致主电路电流过高,对设备造成损伤或引起火灾。

熔断器的选择需根据设备主电路上的电流值,因此与设备中所有电子元器件均有关系,其熔断额定电压应该大于或等于主电路的额定电压,熔断器电流需根据实际负载情况计算选型。

多台电机共用一个熔断器保护短路时,有

INP=(1.5~2.5)∑INMmax+∑INM+∑IF

其中,INMmax为容量最大的电机额定电流;∑INM为其余各电动机的额定电流之和;∑IF为各电磁换向阀的额定电流之和,各电机、电磁阀在电路中为并联关系。对于轻载启动及启动时间较短时,取式中系数为1.5,重载启动及启动时间较长时,系数取2.5。

2.2 I/O分配

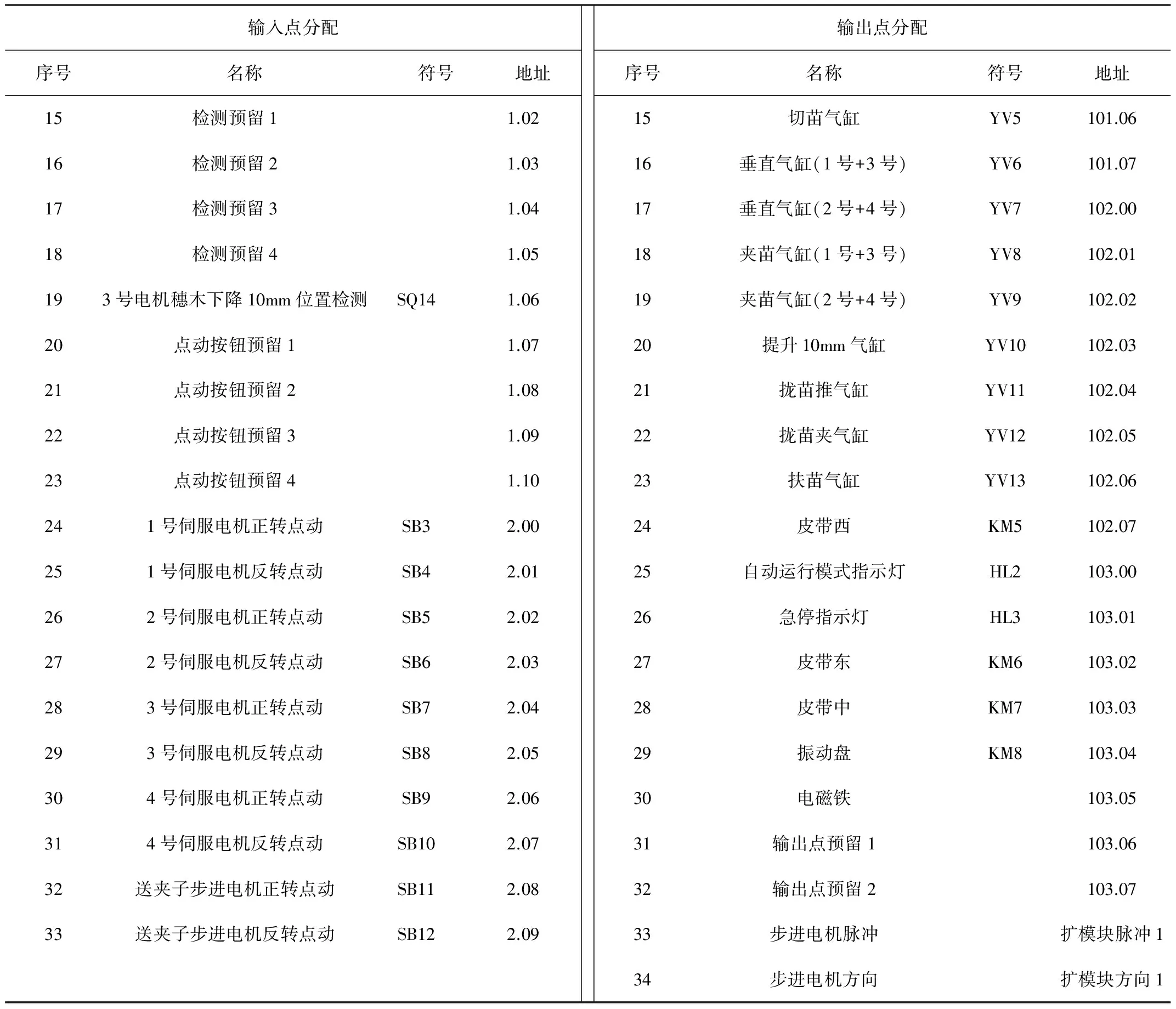

本嫁接机整体机构系统较为复杂,为满足机器整体操作的便捷性、可控性,采用33个输入点,包括预留检测输入点4个和点动控制按钮4个输入信号,输出部分预留两个输出端子点。输入和输出端子分配如表1所示。

表1 嫁接机I/O分配表

续表1

3 嫁接机控制系统程序设计

3.1 控制系统分析

自动整排嫁接机的控制程序是基于CP1H系列的PLC指令系统,采用CX-programmer编程软件汇编控制程序,是保证嫁接机实现嫁接作业自动化的关键所在,需要严禁、细致地分析嫁接作业过程,以程序驱动机械结构执行动作,达到控制的目的。实现自动控制的程序分为两大子程序:复位程序段和自动运行程序段。

复位程序段是在开始作业前使各机构获得初始化位置的必要程序段。同时,在复位程序段中设置了自动复位和手动复位两种模式,意义在于手动复位模式能够根据现场工况针对性地对每个机构位置、速度等进行点动调整,避免因初始位置不确定,误操作对机器造成的干涉碰撞等危险发生;而自动复位模式则是在确保各机构处于安全状态下,进行复位操作,使设备的各机构运行到系统预设的位置,等待工作。

自动运行程序段是整个嫁接机实现自动化运行的核心程序,程序的运行不仅需要严格按照预设的时序执行,还应考虑到运行过程中出现的不利干涉及碰撞等问题,都应该通过程序进行合理的消除。

此外,为避免出现紧急情况,设备运行出现干涉等影响机器安全,还配备了脚踏开关,能够在紧急情况下及时踩下脚踏开关,使整个设备停止运行。

3.2 关键指令分析

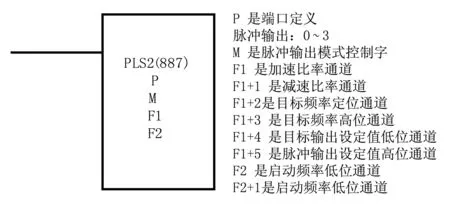

为实现本嫁接机多功能、多模式、高效率的运行,选取恰当而又简洁的程序指令是保证整个系统稳定工作的前提。在工业控制自动化生产中多使用顺序控制,即当前每个动作的发生都是以上一个动作的有效执行及完成为前提,否则当前动作就不会被触发,这种流水线式控制过程多使用指令系统中的SFT指令完成。因此,深入理解和正确使用SFT指令,使程序的设计过程事半功倍,且能保证程序执行结果可靠、有效。此外,控制伺服电机的准确运行也是本设计中的关键,基于PLC中的脉冲输出控制指令,采用脉冲和方向控制类型,选用PLS2(887)脉冲输出定位指令,能够满足本控制系统的需求。

3.2.1 SFT移位指令

SFT指令(见图8)有两个操作数,W1、WX:若W1>WX,则移位过程只在W1中执行;若W1 (a) SFT指令 (b) 移位原理 在实际操作中,程序在执行过程中往往需要实时暂停,便于记录、调试和观察,而后又需要程序继续运行,而采用SFC指令则可以巧妙地设计暂停功能。实现的方式如下:将暂停按钮的常闭触点串接在移位信号输入端的主路上,暂停恢复按钮和其他移位触发点并联在移位信号输入端的主路上;当暂停信号有效,则其对应的常闭触点被断开,移位信号输入端变为断开状态,该指令不受任何移位信号触发,设备暂停于当前状态;将该状态解除时按下暂停恢复按钮,则SFT正常移位至下一位,程序紧接当前状态顺序往下执行。 3.2.2 脉冲输出定位指令 PLS2(887)脉冲输出定位指令实现控制步进电机、伺服电机及速度、方向、加速、减速甚至能控制运转角度,极大地满足本设计中的工作需求;该指令包括4个控制通道,P、M、F1、F2。为能够实现准确控制电机的精准运行,还需要采用MOV(021)传送指令配合,将所需的运行参数通过该指令传送至特定的数据通道,使得PLS2(887)能够采集信息并执行。 脉冲输出定位指令执行时需要设定以上4个通道数据,参数设置原理如图9所示。 图9 脉冲输出定位指令 3.3 控制程序功能模块 自动整排茄科嫁接机的系统程序由各功能单元的子程序构成,包括:砧木、穗木苗输送程序,苗拔取搬运程序,切苗及剩余部分搬移程序,嫁接贴合程序,塑料夹推送程序及栽插、嫁接苗输出程序。在整个系统程序的汇编中将嫁接程序的功能模块化、子程序化、功能化是有效解决程序复杂性、逻辑性、调试便捷性的方法;同时,也增加了程序的可读性,避免由于程序过长使得程序不易被看懂理解。 通过以上子程序的有机、协调配合,完成整个嫁接系统的汇编,实现机器的自动控制运行。 基于对程序的分析,将程序写入可编程控制单元PLC中,调试和检测各功能单元运行状况,主要包括时间调节和逻辑顺序调节两大部分。 4.1 时间参数调节 运行时间是保证整个运行系统的关键所在,且整个程序中所包含的时间参数指令较多,若时间控制不当就会严重影响整个系统的工作效率:如将各部分时间参数调整时间加长将会使嫁接机运行缓慢,降低效率;反之,时间参数过小,会使执行元件动作执行不到位,或发生干涉引起碰撞的危险。因此,合理适当的时间参数对于系统的运行性能指标至关重要,经过实际调试和运行对时间参数进行优化,将该嫁接的各部分时间参数设置如表2所示。 表2 主要电气参数设定 4.2 逻辑顺序调节 嫁接机在实际工作过程中可能会出现部分逻辑顺序调整的情况,为达到执行效果最优的目的,如部分功能单元初始状态距工作位置位置较远,则可以在初始状态下,将该部分功能部件率先移动或动作执行到工作位置。这样既减少了工作距离,又降低了工作等待时间,是提高程序效率的有效途径。 4.3 系统运行测试 在系统稳定的情况下,进行了工作测试,测试地点为中国农业大学工学院,测试样本为西红柿嫁接苗。其中,穗木、砧木苗各3盘,每盘50株。人工上苗后,进入自动运行,从运行稳定到进入循环开始计时完成嫁接并回到取苗位置等待下一循环结束,共计用时532s,平均每株用时3.55s,完成整排嫁接一次循环约为17.7s,理论嫁接速度可达1 015株/h。测试结果表明:该控制系统具有良好的实用性,达到了高效、稳定的目的。 1)设计了基于PLC的一种茄科整排自动嫁接机的控制系统,能够实现高效、稳定、便捷的性能指标,达到了控制系统设计的目的。 2)采用了合理的控制程序设计流程,总结出一套控制程序设计的基本路线和方法,上机运行调试,满足程序设计的要求。 3)整个控制系统采用了合理的时间参数配置,稳定运行时,嫁接速度理论值可达1 015株/h,满足实际生产需求。 [1] 褚佳,张铁中,张立博,等.套管式蔬菜自动嫁接机出套装置设计与试验[J].农业机械学报,2016(2):64-70. [2] 赵金英,张铁中.PLC在自动嫁接机控制系统中的应用[J].中国农业大学学报,2004(6):53-55. [3] 李中秋.蔬菜嫁接机的现状和发展趋势[J].当代农机,2007(4):61-62. [4] 辜松,江林斌.国内外蔬菜嫁接机的发展现状[J].东北农业大学学报,2007(6):847-851. [5] 刘凯,初麒,辜松,等.茄科蔬菜自动嫁接机的研究现状[J].农机化研究,2011,33(2):230-233. [6] 李洁.浅谈PLC控制系统设计应注意的几个问题[J].西安航空技术高等专科学校学报,2005(1):22-24. [7] 建忠,李建平,朱盘安,等.斜插式蔬菜嫁接机砧木夹持机构研制与试验[J].农业工程学报,2013(7): 30-35. [8] 辜松.2JC-350型蔬菜插接式自动嫁接机的研究[J].农业工程学报,2006(12):103-106. [9] 姜凯,郑文刚,张骞,等.蔬菜嫁接机器人研制与试验[J].农业工程学报,2012(4):8-14. [10] 郭成镇.基于CAN总线的多PLC通信控制研究[D].上海:上海交通大学,2012. [11] 江新.基于CAN总线的多台PLC通信系统的设计[J].电气时代,2011(9):104-105. [12] 杨丽,张铁中.西红柿嫁接机控制系统的设计[J].农机化研究,2008(12): 79-82. [13] 周桦.电梯PLC控制系统的设计与实现[D].成都:电子科技大学,2012. [14] 冯青春,郑文刚,吴莹,等.基于PLC自动嫁接机控制系统设计[J].中国农机化,2012(1):159-161. [15] 杨同杰.基于DSP的直流伺服电机控制器设计与实现[D].南京:南京理工大学,2009. [16] 史孝文.基于DSP的直流伺服电机控制系统研究开发[D].昆明:昆明理工大学,2005. PLC Control System Design for a Kind of Solanaceae whole Row of Automatic Grafting Machine Yin Quan1, Zhang Tiezhong1,2, Li Jun1, Chu Jia1, Wu Changbing1, Liu Zhan1 (1.College of Engineering, China Agricultural University, Beijing 100083, China; 2.Key Laboratory of Soil-Machine-Plant Systematic Technology, Ministry of Agriculture, Beijing 100083, China) To meet the demand of modern intelligent agricultural production, improve the working efficiency of the vegetables grafting and reduce manual labor input or intensity. The purpose of this paper is to research an efficient,reliable,and safe solanaceae cleft and attached automatic control system for the whole row of grafting machine. Using OMRON-CP1H series of PLC as the central unit to control the electromagnetic valve,relay,servo motor or stepping motor working. According to the process technology of machine operations and debugging installation requirements, applying the CX-professional programmer programming software,writing T chat control program to provide automatic operation,single step operation and functional unit run independently three models. Experiments show that the solanaceae whole row of grafting machine under automatic model, running time is 5.33s per plant, the efficiency is up to 1050 plants per hour. automatic grafting; PLC; control system; signal identification; debugging and running 2016-04-07 国家高技术研究发展计划(863计划)项目(2012AAA10A5 06-2);公益性行业(农业)科技专项(201303014-09) 尹 权(1991-),男,陕西汉中人,硕士研究生,(E-mail)15010823596@163.com。 张铁中(1956-),男,河北邢台人,教授,博士生导师。 S223.1;TP273+.2 A 1003-188X(2017)05-0075-09

4 调试运行

5 结论