橡胶软管老化及开裂行为

,,, ,, ,

(1. 苏州热工研究院有限公司,苏州 215004; 2.台山核电合营有限公司,台山 529228)

橡胶软管老化及开裂行为

牛绍蕊1,王绍尉2,李成涛1,杨楠2,张度宝1,沈剑1,於旻1

(1. 苏州热工研究院有限公司,苏州 215004; 2.台山核电合营有限公司,台山 529228)

采用超景深三维显微镜、扫描电子显微镜、能谱分析、光谱分析以及电子万能材料试验机等研究开裂的橡胶软管微观形貌、成分与力学性能。结果显示:软管的内、外层橡胶存在裂纹、孔洞,橡胶材料的拉伸强度和拉断伸长率明显下降;部分增强层钢丝发生韧性断裂,其表面及断口均已发生腐蚀。这表明软管的内衬层和外覆层橡胶严重老化,存在孔洞或颗粒状分解,影响橡胶的耐油、耐水性,介质及空气可透过橡胶层进入增强层与钢丝发生反应,导致钢丝的性能下降,发生开裂。

橡胶软管;老化;形貌;力学性能;开裂

橡胶软管是钢丝编织胶管,一般由内衬层橡胶、钢丝编织层和外覆层橡胶组成,适用于输送具有一定温度和压力的石油基液体、水基液体、气体等以及液体传动。由于橡胶软管具有优良的耐油、耐热、耐老化性能,且承压能力高,脉冲性能优越,减振等优点,广泛应用于建筑、冶金、交通、电力等行业的机械化、自动化液压系统。

橡胶作为软管的主要材料,其制品在储存、运输,或加工、使用过程中受到内外因素的综合作用和影响,引起橡胶组成、结构的破坏,使其逐步失去原有的优良性能,甚至丧失使用价值,即为橡胶老化。“老化”是一种不可逆的化学反应,是所有高分子材料的本身属性,表现为性能劣化、降级。橡胶的老化机理一般包括热(光)氧老化、臭氧老化、疲劳老化、接触介质老化等,但在实际使用过程中由于受到的影响因素不同,老化机理有所不同。橡胶老化的特征包括:外观、力学性能、物化性质、电气性能等变化。如果橡胶出现上述特征的一项或几项,就说明已发生老化。但其发生老化时,并不一定同时包含上述所有的特征[1-4]。

钢丝是橡胶软管的重要结构,是执行软管既定功能的重要保证。钢丝可能会由于腐蚀、疲劳等导致材料损失、力学性能下降。软管一旦发生老化降级,橡胶材料可能会出现变硬、变脆、开裂等现象,严重时软管可能会出现渗漏、爆裂等问题,影响设备的既定功能,因此研究橡胶软管的老化及开裂行为具有重要意义。国内外研究橡胶老化机理、方法和防护措施以及航空软管失效较多[2,5-7],但尚无研究橡胶软管老化及开裂行为的相关报道。本工作采用超景深三维显微镜、扫描电子显微镜(SEM)、能谱分析(EDS)、光谱分析以及电子万能材料试验机等研究了开裂橡胶软管的老化性能与开裂行为。

1 试验

试验材料为在正常工况下使用约6 a的承压油管,该油管的内衬层为丁腈橡胶,增强层为金属编织层,外覆层为耐磨耐候的氯丁橡胶,管内介质为燃油。

采用VHX-1000E型超景深三维显微镜观察橡胶软管的表面形貌。

橡胶断面用离子溅射法喷金处理,采用Tescan VEGA TS 5136 XM+EDAX一体化能谱电子背散射微观分析系统观察橡胶和钢丝的表面形貌,半定量分析钢丝断口的元素,电子加速电压20 kV。

将橡胶软管外覆层和内衬层材料分别制成哑铃状试样,采用CMT6203电子万能材料试验机,按照GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行拉伸强度和拉断伸长率试验,加载速率为250 mm/min,试验温度为25 ℃,相对湿度为52%,采用5个平行样。

采用OPTIMA2100DV全谱直读等离子体光谱仪、CS-902G高频红外碳硫分析仪,按照GB/T 20125-2006《低合金钢多元素含量的测定 电感耦合等离子体原子发射光谱法》和GB/T 20123-2006《钢铁总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》分析增强层钢丝的化学成分。

采用30 kN AG-IS电子万能材料试验机,按照GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》对增强层的钢丝进行力学性能测试,检测钢丝的抗拉强度,采用3个平行样。

2 结果与讨论

2.1 橡胶表面形貌

由图1可见:外覆层橡胶有多处裂纹,周围的橡胶已分解成块状或颗粒状,部分橡胶材料出现裂口,进一步观察裂口部位,外覆层和内衬层橡胶均存在孔洞,如图2所示。裂纹、脆断和孔洞的出现表明橡胶已老化[8],软管外覆层和内衬层的材料分别为氯丁橡胶和丁腈橡胶,老化过程中橡胶分子链首先发生断裂反应,同时以新的交联反应占优势,老化呈现出表面变硬、发脆裂纹等现象,这是因为分子链产生很多占优势的化学反应是新的交联,橡胶材料变硬发脆[9],老化机理为氧化老化。内部增强层钢丝裸露,表面有锈迹,且部分钢丝已断裂,断口及表面均有锈迹, 如图1、图2(b)所示,表明加强钢丝已老化,老化原因为腐蚀。

图1 橡胶软管的表面形貌图Fig. 1 Surface morphology of rubber hose

(a) 裂口

(b) 局部放大图图2 裂口形貌图Fig. 2 Morphology of fractures: (a) fracture; (b) enlarge view

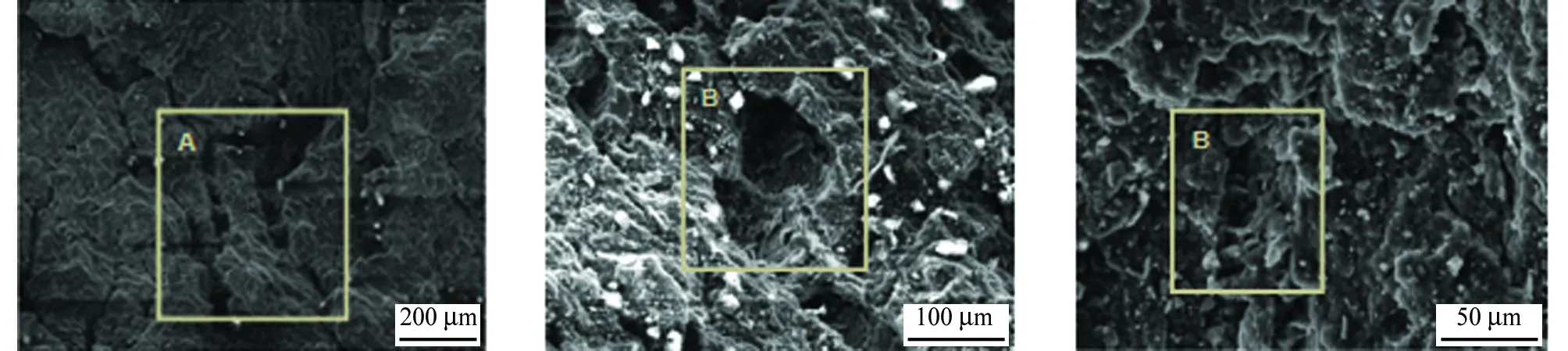

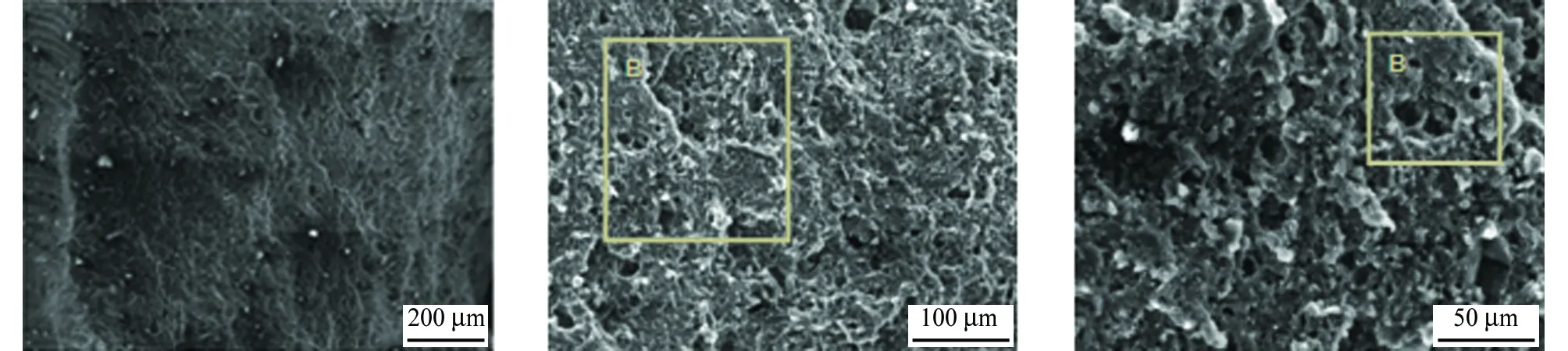

由图3和图4可见:内层橡胶已开裂,内、外层橡胶均存在明显的孔洞,且外层橡胶孔洞较多,表明外覆层橡胶的老化程度更严重。从断口的形貌判断,内衬层橡胶的断口粗糙,外覆层橡胶的断口较光滑、齐平,说明外覆层橡胶由于发生老化,导致脆性较大增加,同时也造成拉断伸长率降低(后续拉断伸长率试验结果也证明了这一点)。

(a) 200X (b) 500X (c) 1 000X图3 内层橡胶断口表面形貌(A:裂纹区;B:孔洞区)Fig. 3 Surface morphology of fracture in inner rubber

(a) 200X (b) 500X (c) 1 000X图4 外层橡胶断口表面形貌(B:孔洞区)Fig. 4 Surface morphology of fracture in outer rubber

2.2 橡胶力学性能

橡胶试样的力学性能,如拉伸强度、拉断伸长率等,随老化变化明显,因此是评价橡胶老化的主要指标。橡胶性能的老化可用“老化率”表征[10],“老化率”是试样老化性能变化率的简称,是与原始试样或者留样比较的性能下降百分比,计算公式如下

式中:C为性能下降百分率;P为原始性能值;Px为经过曝露阶段x后的性能值。

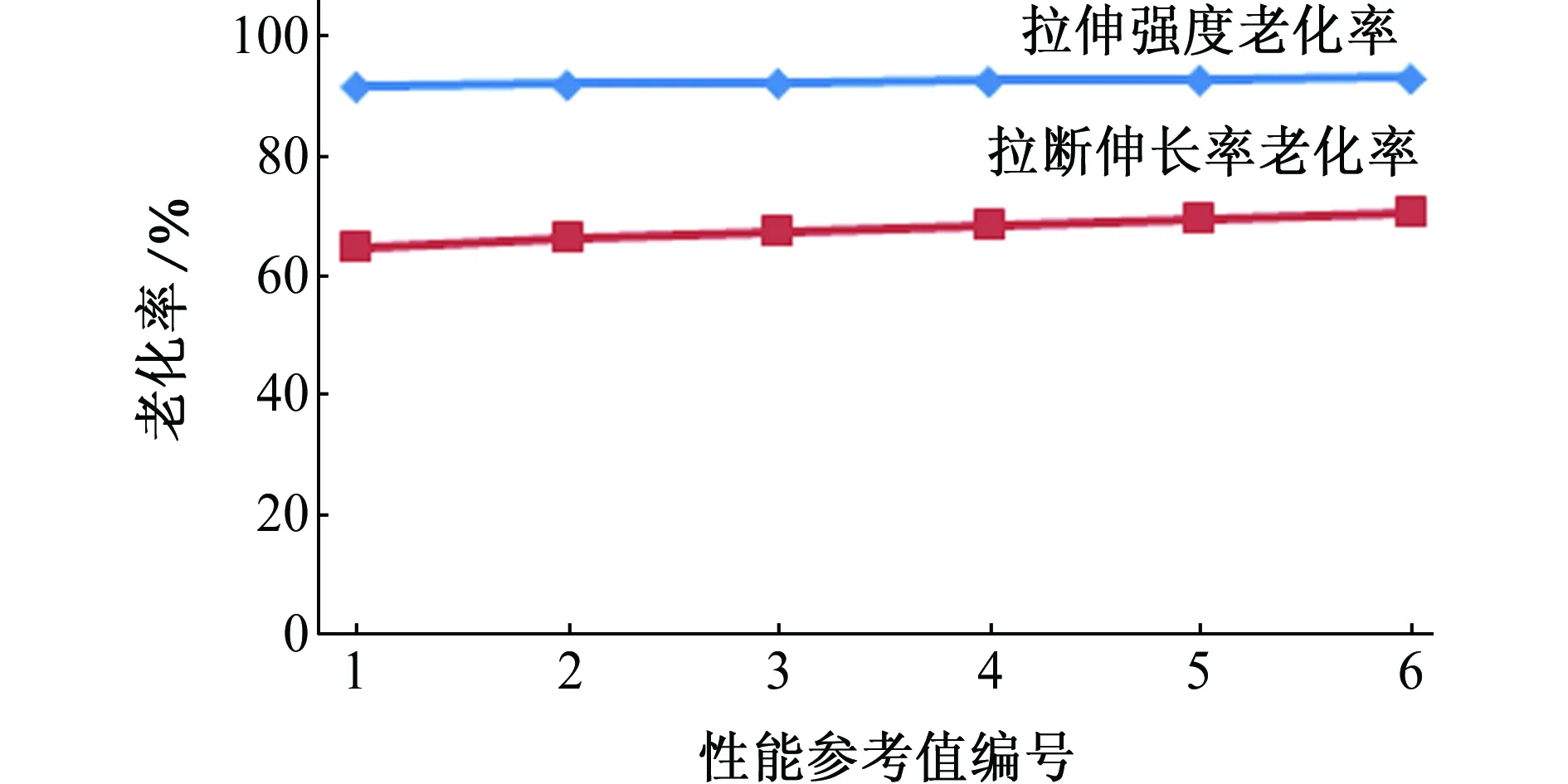

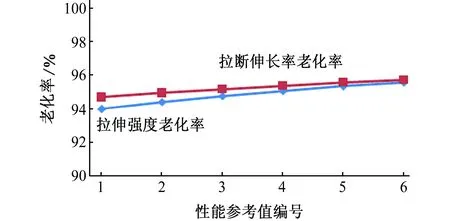

按照表1所示内、外层橡胶的力学性能参数,计算其老化率,其结果见图5。

表1 软管橡胶的力学性能Tab. 1 Physical properties of rubber hose

表1所示软管橡胶材料的力学性能参考值为一个范围区间,为更科学、合理地评价软管的老化,在此区间范围均匀取6个点,将此区间划分为5等分,然后分别用这6个性能参考值计算老化率并作图、分析其趋势,结果显示,随着性能参考值的增加,老化率呈增加趋势,见图5。

(a) 内衬层

(b) 外覆层图5 内衬层与外覆层氯丁橡胶的老化率Fig. 5 Aging rates of neoprene in inner (a) and outer (b)

由图5可见:内衬层丁腈橡胶的拉伸强度和拉断伸长率的老化率分别为91.72%和 64.83%。外覆层氯丁橡胶的拉伸强度和拉断伸长率的老化率分别为94%和94.70%。因此,软管内外层橡胶材料拉伸强度和拉断伸长率已明显下降,表明软管的内衬层和外覆层材料已严重老化[11-14]。

2.3 钢丝的化学成分

表2为钢丝的化学成分,其C、S、Si、Mn、P的含量满足GB/T 11182-2006《橡胶软管增强用钢丝》4.1节的要求。该钢丝为高碳钢,强度高,韧性差,易断裂,耐蚀性一般。

表2 钢丝的化学成分Tab. 2 Chemical composition of steel wire %

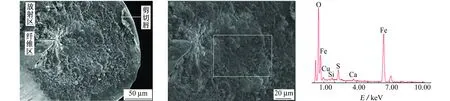

2.4 钢丝断口SEM、EDS分析

图6为增强层钢丝的断口形貌及能谱结果,图6(a)显示断口表面粗糙不平,剪切唇区、放射区和纤维区特征明显,表明钢丝的断裂方式为韧性断裂。表面覆盖一层物质,能谱结果显示其主要化学成分为O、Fe、Cu和S元素,其中O、Fe的含量较高,表明断口的表面已发生腐蚀形成铁氧化合物。Cu元素为钢丝表面镀的铜,目的是在钢丝精细拉拔过程中作为润滑剂利于拉拔,同时也是为了钢丝和橡胶之间更好地黏合,钢丝表面的铜原子通过硫与橡胶分子发生化学反应形成Cu-S-橡胶的线性黏合。

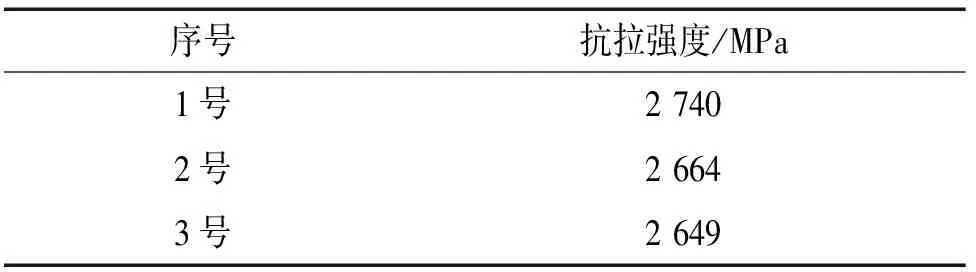

2.5 钢丝抗拉强度

将未发生腐蚀的钢丝抽出,检测其直径为0.28 mm,抗拉强度的检测值如表3所示。根据GB/T 11182-2006《橡胶软管增强用钢丝》4.2.6节规定直径0.20~0.80mm部分钢丝强度分为四个等级,低强度(2 150~2 450 MPa)、标准强度(2 450~2 750 MPa)、高强度(2 750~3 050 MPa)、超高强度(3 050~3 350 MPa)。未发生腐蚀的钢丝的抗拉强度范围为2 649~2 740 MPa,在标准强度范围内。

(a) 低倍形貌 (b) 高倍形貌 (c) EDS 图6 钢丝断口表面形貌及能谱图Fig. 6 Surface morphology (a, b) and EDS on the fracture of wire

序号抗拉强度/MPa1号27402号26643号2649

3 结论

(1) 橡胶软管的内衬层和外覆层橡胶存在裂纹、脆断和孔洞,表明内、外层橡胶均已发生老化;增强层钢丝发生腐蚀,部分钢丝断裂,断口表面已被腐蚀产物所覆盖,断裂方式为韧性断裂。

(2) 软管的内衬层和外覆层橡胶材料的拉伸强度和拉断伸长率检测结果显示材料的力学性能已明显下降,老化严重。

(3) 未发生腐蚀的钢丝的抗拉强度满足标准强度要求。

(4) 综上,软管的内衬层和外覆层橡胶均已严重老化,导致性能下降,橡胶存在孔洞或颗粒状分解,影响橡胶的耐油、耐水性,介质及空气可透过橡胶层进入增强层与钢丝发生反应,导致钢丝的性能下降,发生开裂。

[1] 王思静,熊金平,左禹. 橡胶老化机理与研究方法进展[J]. 合成材料老化与应用,2009,38(2):23-33.

[2] 王思静,熊金平,左禹. 橡胶老化特征及防护技术研究进展[J]. 合成材料老化与应用,2009,38(3):41-46.

[3] 陈经盛. 橡胶老化防护与检测(一)[J]. 化工标准化与质量监督,1996(1):30-34.

[4] 刘明,高蒙,张兴华,等. 橡胶材料自然环境老化失效研究进展[J]. 环境技术,2015(6):31-34.

[5] 齐藤孝臣. 各种橡胶的老化机理[J]. 橡胶参考资料,1996,26(6):9-20.

[6] 徐世清. 飞机用橡胶软管爆破失效的形貌特征及原因分析[J]. 航空工艺技术,1997(1):33-35.

[7] 徐世清. 航空橡胶软管低压爆破失效分析[J]. 材料工程,1995(1):41-44.

[8] 雷卫华,王建华,田野. MVQ-EPDM并用胶及泡沫的热老化性能研究[J]. 特种橡胶制品,2005,26(3):16-18.

[9] 李昂. 橡胶的老化现象及其老化机理[J]. 特种橡胶制品,2009,30(5):56-67.

[10] 陈经盛. 橡胶老化防护与检测(七)[J]. 化工标准化与质量监督,1996(9):29-35.

[11] 张玉龙,孙敏. 橡胶品种与性能手册[M]. 北京:化学工业出版社,2012.

[12] 李旭日,梁悦,孙影,等. 轮胎胎面胶老化交联密度与机械性能研究[J]. 河南化工,2008,25(2):24-26.

[13] SUSANTA M,GHANBARI-SIAHKALI A F,KINGSHOTT P,et al. Chemical degradation of crosslinked ethylene-propylene-diene rubber in anacidic environment. Part II. Effect of peroxide crosslinking in the presence of a coagent[J]. Polymer Degradation and Stability,2006,91(1):81-93.

[14] KENNETH T G,ROBERT B,DORA K D. Evidence of non-arrhenius behaviour from laboratory aging and 24-year field aging of polychloroprene rubbermaterials[J]. Polymer Degradation and Stability,2005,87(1):57-67.

AgingandCrackingBehaviorofRubberHose

NIU Shaorui1, WANG Shaowei2, LI Chengtao1, YANG Nan2, ZHANG Dubao1, SHEN Jian1, YU Min1

(1. Suzhou Nuclear Power Research Institute, Suzhou 215004, China;2. Taishan Nuclear Power Joint Venture Co., Ltd., Taishan 529228, China)

The microscopic morphology and mechanical properties of a ruptured rubber hose were studied by super-depth three-dimensional microscope, scanning electron microscopy, energy spectrum analysis and electronic universal testing machine. The results show that there were cracks and holes in the inner and outer rubber of the hose. The tensile strength and elongation of the rubber material were obviously decreased. Ductile fracture was also found in part of the steel wires in strengthening layer, the surface and fracture were corroded, indicating that the hose lining and the outer coating of rubber had experienced serious aging, there were holes or granular decomposition, affecting the oil and water resistance of the rubber. Media and air through the rubber layer got into the reinforcement layer and reacted with the steel wires, resulting in performance decline and cracking of the wires.

rubber hose; aging; morphology; mechanical property; cracking

10.11973/fsyfh-201711010

2017-08-02

牛绍蕊(1984-),工程师,硕士,从事材料腐蚀与防护方面的研究工作,niushaorui@cgnpc.com.cn

TH69

B

1005-748X(2017)11-0867-04