新型石墨烯/聚吡咯水性防腐涂料的制备及性能

张兰河,李佳栋,刘春光,王旭明

新型石墨烯/聚吡咯水性防腐涂料的制备及性能

张兰河1,李佳栋1,刘春光1,王旭明2

(1东北电力大学化学工程学院,吉林吉林 132012;2北京农业生物技术研究中心,北京100089)

传统的石墨烯防腐涂料存在填料成分不均一、防腐性能低、涂层不稳定等问题。为了提高石墨烯防腐涂料的分散性能和防腐性能,本文采用改进原位聚合法合成的石墨烯(rGO)/聚吡咯(PPy)复合物为填料,水性环氧树脂(EP)为成膜物质,制备新型石墨烯/聚吡咯水性防腐涂料(rGO/PPy/EP)。采用X射线衍射(XRD)、傅里叶红外光谱(FTIR)、拉曼光谱(Raman)、扫描电子显微镜(SEM)和透射电子显微镜(TEM)对涂料进行结构分析,通过塔菲尔极化曲线(Tafel)、交流阻抗谱图(EIS)和腐蚀形貌分析测试rGO/PPy/EP对Q235碳钢的防腐性能。结果表明:采用改进原位聚合法制备的rGO/PPy/EP涂料分散性好,结构致密。质量分数为1% rGO/PPy/EP涂料的腐蚀电位corr= –613mV,腐蚀电流密度corr= 46.42μA/cm2,对裸钢的保护度i=91.02%。与rGO/EP涂料相比,rGO/PPy/EP涂料的腐蚀电流密度降低了38.62µA/cm2,对O2和H2O腐蚀介质具有较高的屏蔽性能。因此,原位聚合法制备的rGO/PPy水性涂料具有环境友好、分散性能强、结构稳定和防腐性能优异等优点,具有广阔的应用前景。

石墨烯;复合材料;腐蚀;电化学;分散性

利用涂料防腐是金属防腐技术中最成熟、应用最广泛的方法之一[1]。传统防腐涂料掺杂的金属离子容易渗出,涂料与金属发生原电池腐蚀效应,加速金属材料的腐蚀;填料中铅系和铬酸盐系重金属易产生重金属污染;有机溶剂型防腐涂料产生的易燃易挥发有机物(VOCs),影响人类身体健康,造成环境污染[2]。因此,开发一种防腐性能强、绿色环保的水性防腐涂料成为亟须解决的问题。

石墨烯是一种新型二维蜂窝状结构的碳纳米材料,已被证明是一种最薄的防腐材料[3]。CHEN等[4]首次利用气相沉积法将石墨烯附着于铜表面,构建了石墨烯防腐涂层模型,证明了石墨烯可在防腐领域应用,但发现铜表面的石墨烯涂层存在不均一的问题,层与层之间的边界不完整;PRASAI 等[5]利用气相沉积技术直接将石墨烯与吡咯单体沉积在铜表面,制备了致密均匀的超薄负载层,解决了石墨烯涂层缝隙缺陷问题,防腐效果较好,但仍存在着涂层成本高、操作精度要求大等缺点;利用化学气相沉积法(CVD)将石墨烯沉积在不同防腐基质表面,沉积的石墨烯边界处常常出现层叠或裂缝区,导致局部金属基质暴露在腐蚀介质中,发生腐蚀效应[6]。

本研究采用水合肼作为还原剂制备石墨烯/聚吡咯(rGO/PPy)复合物;将rGO/PPy作为填料,水性环氧树脂(EP)作为成膜物质,制备新型rGO/PPy/EP水性防腐涂料;分析rGO/PPy/EP对Q235型碳钢的防腐蚀性能,提出最佳制备工艺和调控方法,揭示石墨烯分散性对涂料防腐蚀性能的 影响。

1 实验

1.1 rGO/PPy复合物的制备

采用改进的Hummers法氧化鳞片石墨制备氧化石墨[7-8]。称取鳞片石墨2g、硝酸钠6g、高锰酸钾4g、浓硫酸100mL置于反应釜中,摇匀混合后冰浴(0℃)2h;再放置在105℃的烘箱中反应2h,反应结束将反应物溶于200mL除盐水中,进行磁力搅拌分散均匀;滴加双氧水至混合溶液呈金黄色,依次利用1mol/L盐酸和除盐水多次洗涤、离心,调节pH在5~6范围内干燥,制备氧化石墨烯(GO);将GO超声1h,滴加氨水调节GO水溶液pH,当pH>10时停止滴加;向混合液中继续加入还原剂水合肼0.6mL,混合均匀倒入烧瓶中,置于油浴锅中(100℃)冷凝回流24h;再利用无水乙醇、除盐水对产物离心洗涤直至上清液无色,移置于105℃干燥箱中烘干,制备石墨烯(rGO)。

将0.5g GO、0.5g PVP混合置于70mL 0.1mol/L盐酸中超声分散1h;再将混合液置于冰水浴锅(0℃)中,向体系中逐滴加入吡咯单体液体并搅拌1h,得到混合物乳液。向乳液中滴加100mL过硫酸铵盐酸溶液于冰水浴锅(0℃)中反应24h,分别利用丙酮、去离子水进行离心洗涤,制备氧化石墨烯/聚吡咯复合物(GO/PPy)。称取0.6g GO/PPy分散在200mL去离子水中超声1h,加入0.4mL水合肼搅拌30min;将产物置于油浴锅(125℃)中冷凝回流3h抽滤,加入丙酮、去离子水离心洗涤,置于烘箱(105℃)加热3h,得到rGO/PPy复合物。

1.2 混合型防腐涂料的制备

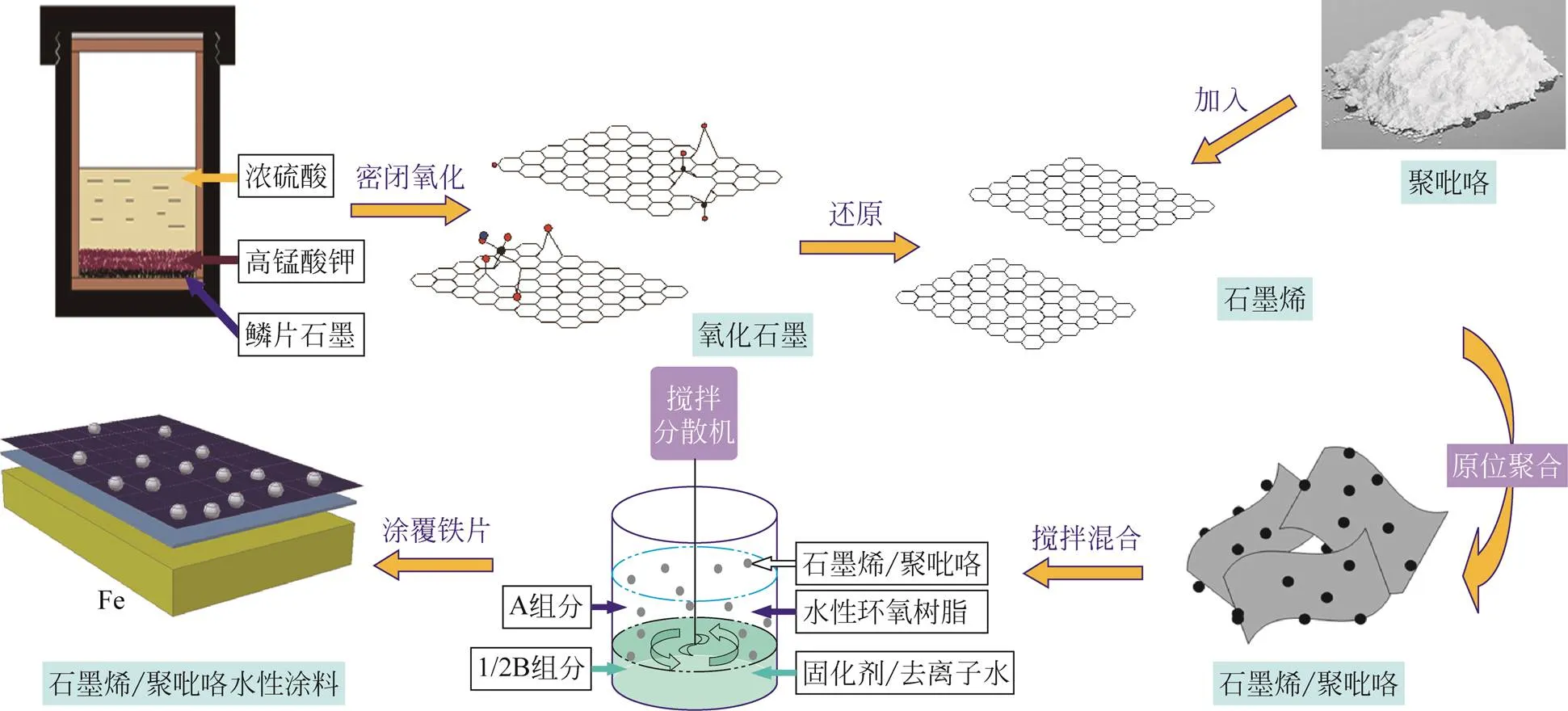

防腐涂料由成膜物质和固化剂A、B两种不同组分混合制得,rGO/PPy/EP的制备流程如图1所示。

(1)A组分的制备 将20g水性环氧乳液和20mL去离子水均匀混合,超声搅拌1.5h,再依次加入水性成膜助剂(2g乙二醇丁醚、0.5g硫酸钡、2.5g滑石粉、2g碳酸钙)、0.15g rGO/PPy复合物填料,超声搅拌4h。

(2)B组分的制备 将35g水性环氧固化剂和25mL去离子水均匀混合,持续超声、搅拌1.5h。

(3)涂料的制备 将A组分与1/2 B组分超声、搅拌1.5h,依次加入0.2g OP乳化剂、0.2g A-10分散剂、0.5g HF-608消泡剂、0.2g HF-750润湿剂,搅拌直至混合均匀,制备rGO/PPy/EP防腐涂料。

图1 防腐涂料制备流程图

1.3 复合材料的表征和性能测试

采用XRD(D8ADVANCE,德国BRUKER公司)对涂料的晶型结构进行表征;采用傅里叶红外光谱(Agilent-630,美国安捷伦公司)对反应物、中间产物以及最终产物的官能团类型进行分析;采用拉曼光谱(INVIA,美国安捷伦公司)对rGO中碳结构分离程度进行分析;采用SEM(XL-30ESEM- FEG,荷兰FEI公司)和TEM(TECNAI-G2F20S,美国FEI公司)分析涂料的微观形貌;采用透气性测定仪(L100-5000型,上海美胜自动化设备有限公司)分析气体的渗透性能。

通过电化学工作站(CHI600E,上海辰华仪器有限公司)分别测试涂覆了纯水性环氧树脂涂料(EP)、1%石墨烯水性涂料(rGO/EP)、1%石墨烯/聚吡咯水性涂料(rGO/PPy/EP)、不同相对质量的1% rGO/PPy/EP水性涂料(rGO∶PPy=3∶1,rGO∶PPy=1∶1,rGO∶PPy=1∶3,质量比,下同)工作电极的电化学腐蚀性能(Tafel、EIS)。工作电极材料为Q235型碳钢,反应面积为1cm2,浸泡在3.5% NaCl电解质溶液中,Tafel极化曲线的扫描范围为–150~+150mV,扫描速率为2mV/s。EIS交流阻抗扫描频率范围为1kHz~1mHz,振幅为10mV。

2 结果与讨论

2.1 rGO/PPy复合材料的表征

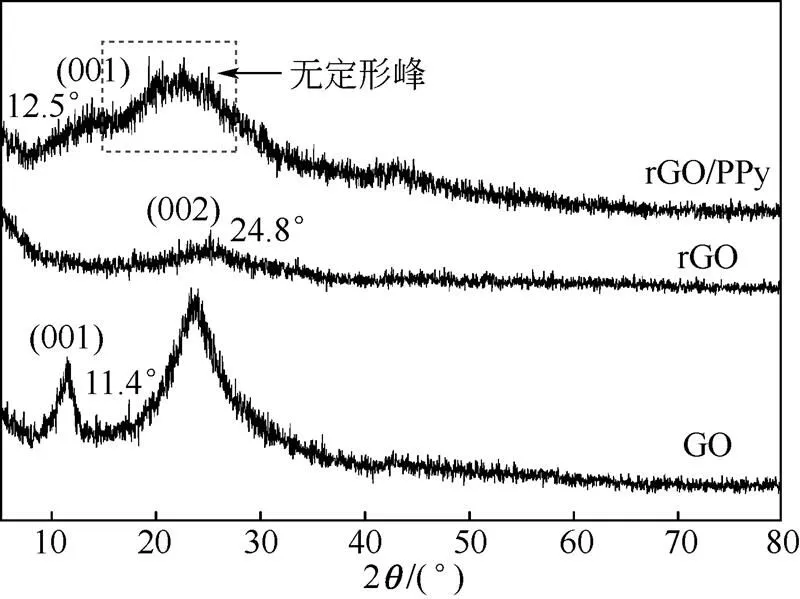

GO、rGO和rGO/PPy的XRD谱图,如图2所示。在GO和rGO的XRD谱图中,2=11.4°和2=24.8°处均出现衍射峰,对应鳞片石墨结构的(001)晶面和(002)晶面[9],rGO的衍射峰强度明显低于GO。由布拉格方程2sin=可知,rGO片层间距明显低于GO,说明GO还原后,表面的含氧官能团数量大大降低,rGO片层又重新堆叠。在rGO/PPy的XRD谱图中,2=15~30°出现较宽泛的无定形峰(PPy的特征峰),说明PPy结晶度低,以非晶态状态与rGO复合;且在2=12.5°处出现较弱的石墨烯(001)晶面特征峰,rGO与PPy成功复合;但是,rGO/PPy的(001)晶面衍射峰强高于rGO和GO,PPy在rGO层间发生聚合反应,增大了rGO空间结构。

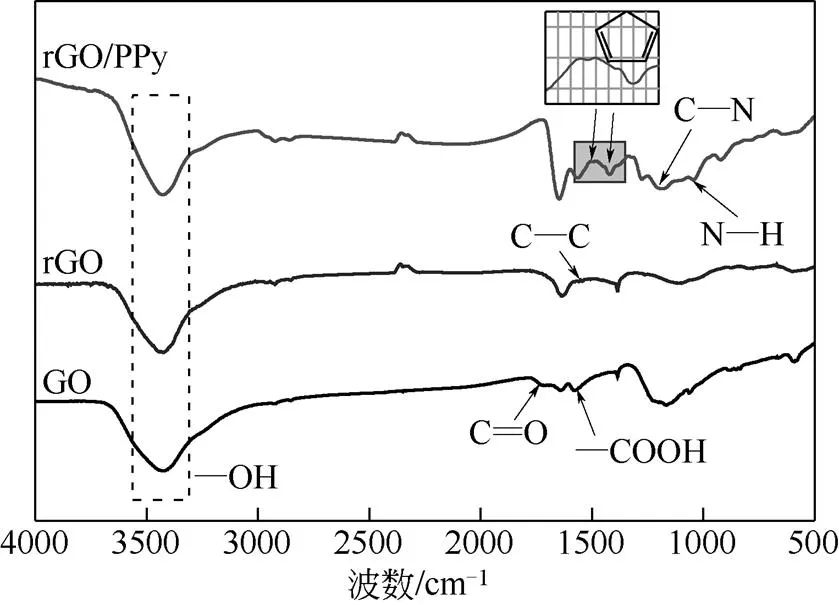

GO、rGO和rGO/PPy的红外光谱图,如图3所示。GO的红外光谱分别在3415cm–1、1730cm–1和1580cm–1处出现了—OH伸缩振动峰、C==O伸缩振动峰和—COOH伸缩振动峰[10],氧化后的GO成功引入大量含氧基团。由rGO的红外光谱可知,多种含氧官能团吸收峰明显减弱,在1507cm–1处出现rGO环上C—C键伸缩振动峰,还原剂将GO层上含氧基团成功去除,保留了石墨烯碳环结构。由rGO/PPy的红外光谱可知,在1040cm–1、1158cm–1处分别对应吡咯单体结构的N—H平面振动、C—N伸缩振动,1554cm–1和1474cm–1处对应吡咯五元环伸缩振动[11],这也表明rGO和PPy成功复合。

图2 GO、rGO和rGO/PPy的XRD谱图

图3 GO、PPy和rGO/PPy的红外光谱图

拉曼光谱中,碳纳米材料的主要特征吸收峰为1339cm–1、1598cm–1处的D吸收峰和G吸收峰,G峰表征碳原子的sp2杂化,D峰表征碳晶体排列的絮乱程度[12-13]。从图4可知,片层排列紧密的鳞片石墨D峰强度最低,在强酸的强氧化作用下生成GO,D峰随之升高,石墨片层发生剥离,GO的空间絮乱度变大;水合肼还原后,rGO的D峰再次降低,片层间距下降。rGO/PPy的D峰、G峰强度最高,D/G比值最大,表明rGO/PPy无序程度大,剥离程度高,结构中碳原子sp2杂化转变为sp3杂化。

图4 石墨、GO、rGO、PPy和rGO/PPy的拉曼光谱图

GO、rGO和rGO/PPy的显微照片,如图5所示。图5(a)表明,石墨在浓硫酸和高锰酸钾强氧化剂的作用下,氧化石墨烯表面官能团极性增大,表面活化能升高[14],二维平面自发卷曲。图5(b)表明,单片层氧化石墨烯边缘褶皱偏多,作为rGO前体GO的表面活性较高,存在石墨烯的结构特性。图5(c)表明,rGO薄层透明度高,表面呈现rGO的典型褶皱特征,rGO片层中石墨烯单片层数量偏低,存在少量褶皱缺陷。图5(d)表明,当放大倍数继续增大,制备的rGO表面非常平滑,薄层中间有一道鼓起的褶皱,缺陷程度和数量均较低,这表明rGO已经从鳞片石墨中成功剥离。图5(e)表明,PPy分子呈絮状球体,由于PPy与rGO发生复合反应,吸附力较低,复合位点主要出现在rGO表面上,为电荷的传递提供了结构基础,提高了复合材料的导电性能。图5(f)表明,复合物表面无明显的缺陷,PPy均匀地分散在rGO表面和缝隙处,修复了rGO原有缺陷。

图5 GO、rGO和rGO/PPy的电子显微镜照片

2.2 rGO/PPy的防腐性能

分别测试Q235碳钢电极以及EP、1% rGO/EP、1% rGO/PPy/EP涂料碳钢电极浸泡在3.5% NaCl溶液4天后的Tafel曲线,如图6(a)所示。将4条Tafel曲线拟合,结果如表1所示。随着水性环氧树脂中加入rGO或rGO/PPy,腐蚀电位(corr)正向移动,腐蚀电流密度(corr)负向移动,碳钢的腐蚀速率逐渐下降。

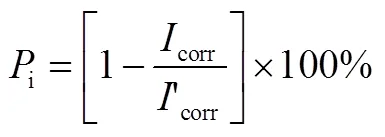

涂料保护效率(i)由式(1)计算。

式(1)中,i为防腐涂层的保护效率,%;corr为防腐涂层的腐蚀电流密度,μA/cm2;′corr为裸钢的腐蚀电流密度,μA/cm2。

由图6(a)和表1可知,rGO/PPy涂料corr=–0.613V,与裸钢corr(–0.967V)和rGO/EP涂料corr(–0.653V)相比,分别增大0.354V和0.04V,且rGO/PPy/EP涂料corr(46.42μA/cm2)最低。通过式(1)计算得到,rGO/PPy/EP防腐涂层、rGO/EP防腐涂层、EP防腐涂层对碳钢的保护效率分别为91.0%、88.1%、83.5%。EP中掺杂rGO、rGO/PPy纳米粒子增加了涂料屏蔽性能,降低了孔隙率。rGO/PPy在EP中的分散性优于GO,能够在金属表面形成保护层,防止析氢反应的发生,提高了水性环氧树脂涂料的耐腐蚀性能。

不同相对质量的rGO/PPy/EP水性涂料工作电极的Tafel极化曲线,如图6(b)所示。单一rGO掺杂的水性涂料腐蚀电流密度较高,防腐性能较差;rGO/PPy复合水性涂料的腐蚀电流密度均下降,防腐性能增强。当rGO∶PPy=1时,复合涂料的腐蚀电流密度最低,防腐性能最好;当PPy在复合物中的相对含量超过rGO时,复合涂料的腐蚀电流密度又逐渐升高,这说明rGO/PPy复合物中rGO对涂料的防腐性能起主导作用。然而,rGO的分散性较低,在EP中易团聚;rGO与PPy共价复合后,PPy改善了rGO的分散性,使复合涂料的防腐性能提高。当PPy含量较高时,复合涂料的防腐性能反而降低,再次证明了rGO对复合涂料的防腐性能起主要 作用。

涂有1% rGO/PPy/EP、1% rGO/EP、EP 共3种涂料的碳钢电极浸泡在3.5% NaCl电解液中10天后的电化学阻抗谱图,如图7所示。EP涂料碳钢电极的阻抗谱图由高频区电荷传递阻抗弧和低频区扩散阻抗斜线构成,电解质离子进入EP向电极表面扩散,发生金属氧化。然而,rGO/PPy/EP和rGO/EP两种涂料碳钢电极只在高频区出现了电荷传递阻抗弧,涂料内部未发生金属腐蚀。rGO/PPy/EP高频弧半径大于rGO/EP,说明涂料内部结构对电解质离子的移动具有阻碍作用和保护性能。同时,rGO/PPy还具有较高的疏水性,能够阻碍水分子进入涂层内部。

表1 EP、rGO/EP和rGO/PPy/EP涂料在浸泡4d后的Tafel曲线拟合值

图7 裸钢电极、rGO涂料电极和rGO/PPy涂料电极交流阻抗谱图

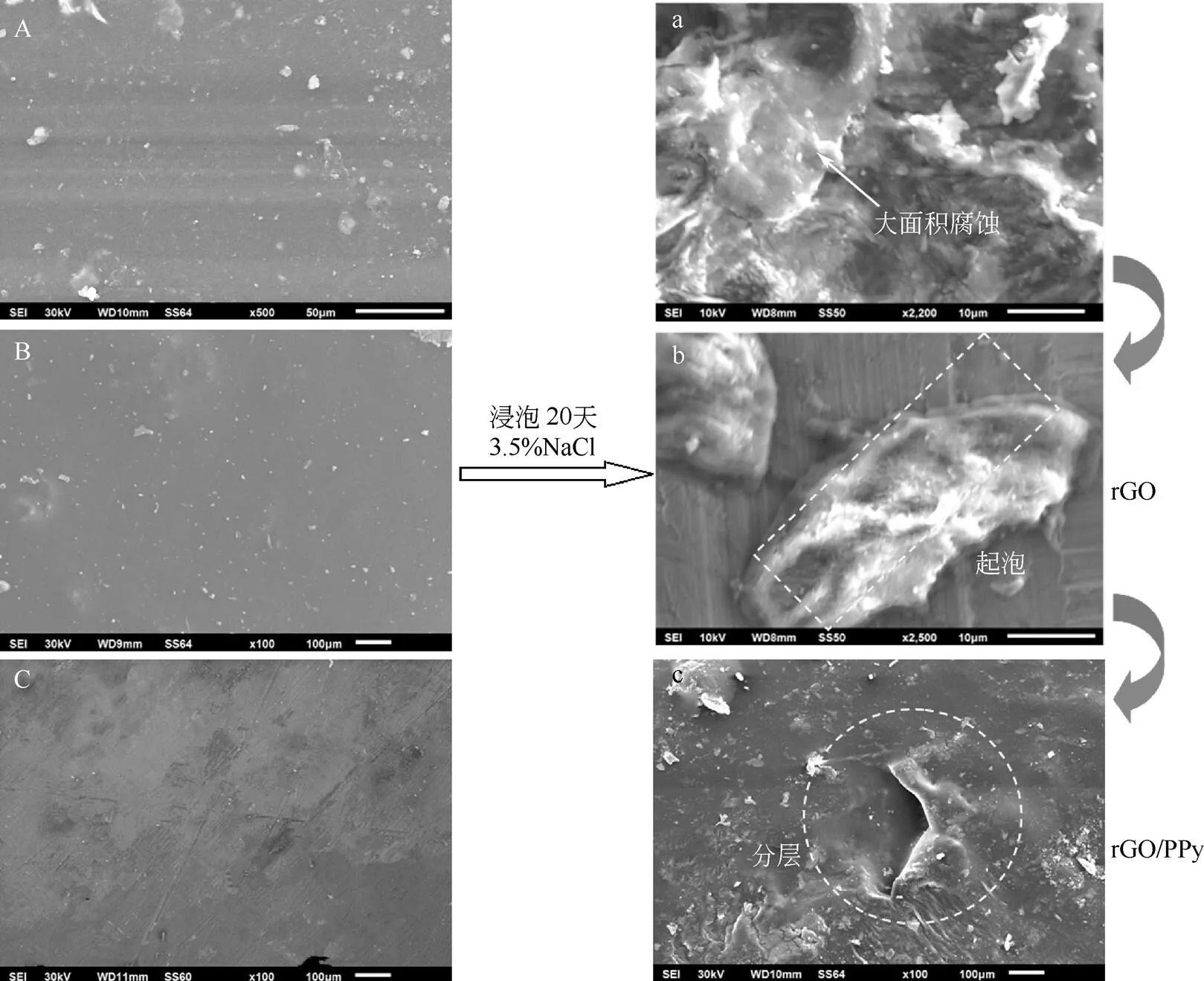

如图8所示,EP、rGO/EP和rGO/PPy/EP共3种涂料分别涂覆在Q235碳钢上,在3.5% NaCl溶液中浸泡20天后表面腐蚀形貌发生变化。EP涂层表面发生了大面积腐蚀现象,纯水性涂料的防腐性能偏低。在EP中添加rGO后,涂层表面发生了起泡现象,这由于涂层下层金属发生点蚀产生大量氧化物堆积,造成了涂层结构凸起。添加rGO/PPy后EP涂料工作电极的耐腐蚀性能得到了较大程度的提高,涂层表面粗糙化,腐蚀程度偏低,这说明rGO/PPy/EP具有较高的防腐性能和稳定性。

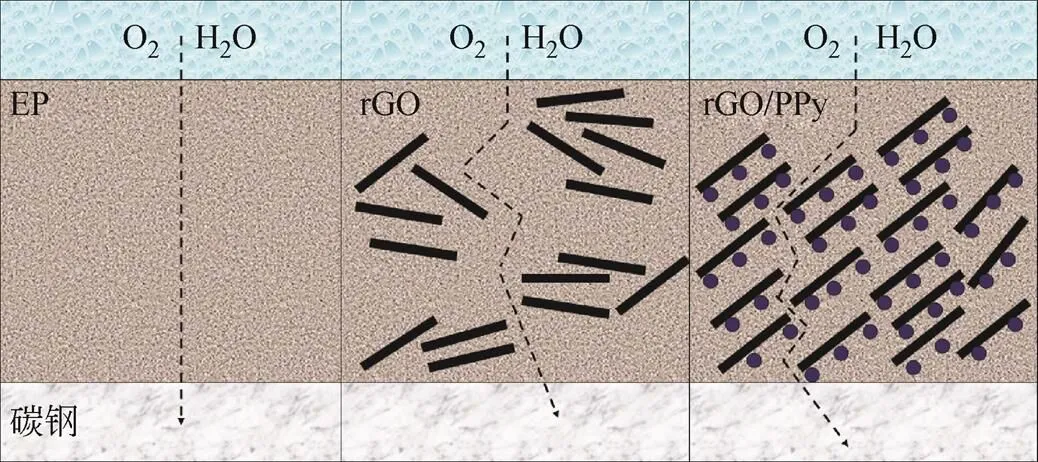

采用透气性测定仪检测O2和H2O通过3种涂层的渗透速率,结果如表2所示。EP涂层在溶剂蒸发过程中易产生微孔导致气体渗透速率较高[15]。rGO/EP中高比表面积的rGO增大了EP内部界面面积,使少量气体分子停留在涂层内,O2和H2O渗透速率降低。然而,对比rGO/EP涂层O2和H2O渗透速率,rGO/PPy/EP复合涂层降低了0.2934g/(m2·h)和42.99g/(m2·h)。PPy复合rGO后改善了其团聚现象,将rGO在EP内的界面面积进一步增大,大大降低了气体的渗透速率,提高水性环氧树脂的气体屏障性能。根据以上结果绘制气体通过涂层示意图(图9),O2和H2O分别以不同路径通过EP、rGO/EP和rGO/PPy/EP涂层。可以看出,rGO/PPy在EP中分散性能较高,未发生重叠团聚;与rGO/EP和EP相比,O2和H2O分子在复合涂层内扩散路径曲折程度最低,较难通过涂层到达碳钢表面发生金属腐蚀。

表2 O2和H2O通过EP、rGO/EP和rGO/PPy/EP涂层的渗透速率

图8 EP、rGO/EP和rGO/PPy/EP在3.5% NaCl溶液20天后的表面SEM图

A,a—EP腐蚀前后涂层;B,b—rGO/EP腐蚀前后涂层;C,c—rGO/PPy/EP腐蚀前后涂层

图9 O2和H2O通过EP、rGO/EP和rGO/PPy/EP涂层路径示意图

3 结论

利用石墨烯/聚吡咯复合物作为填料,水性环氧树脂作为成膜物质,制备水性防腐涂料,通过Tafel极化曲线、交流阻抗谱图及腐蚀形貌测试涂料对碳钢的防腐性能,得到如下结论。

(1)利用水合肼还原制备了还原态石墨烯/聚吡咯复合产物,其中聚吡咯以石墨烯作为模版,在石墨烯表面和片层间发生聚合,使石墨烯片更加无序性排列,分散性增大;充分填充在水性环氧树脂中,修复涂料的空隙缺陷,增强涂料致密程度。

(2)电化学极化曲线和交流阻抗谱图表明,聚吡咯的原位聚合提高了石墨烯水性涂料和纯水性环氧树脂的防腐性能;在水性环氧树脂中掺入rGO/PPy后有效降低涂层内部电荷转移,提高对腐蚀介质的屏蔽作用;长时间浸泡在3.5% NaCl溶液中,rGO/PPy涂料表面结构稳定;rGO/PPy/EP对O2和H2O具有较高的屏蔽性能。

(3)制备的rGO/PPy水性涂料具有环境友好、分散性能强、结构稳定和防腐性能优异等特点。

[1]王娜,程克奇,吴航,等.导电聚苯胺/水性环氧树脂防腐涂料的制备及防腐性能[J].材料研究学报,2013,27(4):432-438.

WANG Na,CHENG Keqi,WU Hang,et al. Preparation and anti-corrosion properties of conductive polyaniline/waterborne epoxy resin coatings[J].Chinese Journal of Materials Research,2013,27(4):432-438.

[2]SARAH B,ULAETO,RAMYA R,et al. Developments in smart anticorrosive coatings with multifunctional characteristics[J]. Progress

in Organic Coatings,2017,111:294-314.

[3] KIRKLAND N,SCHILLER T,MEDHEKAR N,et al.Exploring graphene as a corrosion protection barier[J]. Corrosion Science,2012,56:1-4.

[4] CHEN S,BROWN L,LEVENDORF M,et al. Oxidation resistance of graphene coated Cu and Cu/Ni alloy[J]. ACS Nano,2011,5(2):1321-1327.

[5] PRASAI D,TUBERQUIA J,HARL R,et al.Graphene:corrosion-inhibiting coating[J]. ACS Nano,2012,6(2):1102- 1108.

[6] KIM H,HWANG T,KANG K,et al. Preparation of silicon nanoball encapsulated with grapehene shell by CVD and electroless plating process[J]. Journal of Industrial and Engineering Chemistry,2017,50(25):115-122.

[7] ZAABA N,FOO K,HASHIM U,et al. Synthesis of graphene oxide using modified hummers method: solvent influence[J]. Procedia Engineering,2017,184:469-477.

[8] TALYZIN A,MERCIER G,KLECHIKOV A,et al. Brodiehummers graphite oxides for preparation of multilayered materials[J]. Carbon,2017,115:430-440.

[9] 张兰河,李尧松,王冬,等.聚苯胺/石墨烯水性涂料的制备及其防腐性能研究[J].中国电机工程学报,2015,35(s1):170-176.

ZHANG Lanhe,LI Yaosong,WANG Dong,et al.Study on preparation and anti-corrosion properties of polyaniline/graphene waterborne coationgs[J].Proceedings of the CSEE,2015(s1),35:170-176.

[10] RAMEZANZADEH B,MOGHADAM M,SHOHANI N,et al. Effects of highly crystalline and conductive polyanilin/grapheme oxide composites on the corrosion protection performance of a zinc-rich epoxy coating[J]. Chemical Engineering Journal,2017,320:363-375.

[11] LI T,ZHOU Y,DOU Z,et al. Composite nanofibers by coating polypyrrole on the surface of polyaniline nanofibers formed in presence of phenylenediamine as electrode materials in neutral electrolyte[J].Electrochimica Acta,2017,243(20):228-238.

[12] MERISALU M,KAHRO T,KOZLOVA J,et al. Graphene-polypyrrole thin hybrid corrosion resistant coatings for copper[J]. Synthetic Metals,2015,200:16-23.

[13] 吴娟霞,徐华,张锦.拉曼光谱在石墨烯结构表征中的应用[J].化学学报,2014,72(3):301-318.

WU Xiajuan,XU Hua,ZHANG Jin. Raman spectroscopy of graphene[J].Acta Chimica. Sinica,2014,72(3):301-318.

[14] HU X,YU Y,WANG Y,et al. Separating nano grapheme oxide from the residual strong-acid filtrate of the modified hummers method with alkaline solution[J]. Applied Surface Science,2015,329(28):83-86.

[15] Ramezanzadeh B,Niroumandrad S,AHMADI A,et al.Enhancement of barrier and corrosion protection performance of an epoxy coating through wet transfer of amino functionalized grapheme oxide[J]. Corrosion Science,2016,103:283-304.

Preparation and anticorrosion performance of an innovative graphene/polypyrrole waterborne anticorrive coatings

ZHANG Lanhe1,LI Jiadong1,LIU Chunguang1,WANG Xuming2

(1School of Chemical Engineering,Northeast Electric Power University,Jilin 132012,Jilin,China;2Beijing Agro-Biotechnology Research Center,Beijing 100089,China)

Inherent shortcomings of the traditional grapheme anticorrosive coatings include inhomogeneous packing components,low anticorrosion performance,and unstable paintcoat. To improve the anticorrosion performance and dispersibility of the graphene anticorrosive coating,an innovative grapheme(rGO)/polypyrrole(PPy)/waterborne epoxy resin(EP)was prepared using rGO/PPy and EP as fillers and film forming material,respectively. The modifiedpolymerization method was applied to prepare rGO/PPy complex. The structure of the coating composition was characterized by X-ray diffractometer(XRD),fourier infrared spectrum(FTIR),raman spectra (Raman),scanning electron microscope(SEM)and transmission electron microscopy(TEM),respectively. The anticorrosive performance of rGO/PPy/EP coating on Q235 carbon steel was determined by Tafel polarization curves(Tafel),impedance spectra(EIS)and corrosion morphology. The results showed that the rGO/PPy coating prepared by modifiedpolymerization method had excellent dispersibility and compact structure. The corrosion potentialcorr,the corrosion current densitycorrand the protection of bare steeliof the 1% rGO/PPy/EP coating were –613mV,46.42μA/cm2and 91.02%,respectively. Compared with rGO/EP anti-corrosive coating,the corrosion current density of rGO/PPy/EP coating was decreased by 38.62μA/cm2. Furthermore,the rGO/PPy/EP coating possessed excellent barrier properties to O2and H2O. In conclusion,the rGO/PPy/EP anticorrosive coating prepared bypolymerization method was promising as it was environment-friendly,excellent in dispersibility,stable in structure and outstanding in anticorrosion.

graphene;composites;corrosion;electrochemistry;dispersion

TQ031.2

A

1000–6613(2017)12–4562–07

10.16085/j.issn.1000-6613.2017-0732

2017-04-24;

2017-06-15。

吉林省科技发展计划(20160101295JC,20150519020JH)及吉林省省校合作技术开发(吉工信科技2011-507)项目。

张兰河(1971—),男,教授,研究方向为金属腐蚀与防护技术。E-mail:zhanglanhe163@163.com。