助剂对木粉/高密度聚乙烯复合材料成型特性的影响

张靠民,孙金鹏,赵焱,董祥,李如燕

助剂对木粉/高密度聚乙烯复合材料成型特性的影响

张靠民1,3,孙金鹏2,赵焱1,董祥1,李如燕1

(1昆明理工大学固体废弃物资源化国家工程研究中心,云南昆明 650093;2北华航天工业学院材料工程学院,河北廊坊065000;3昆明理工大学航空学院,云南昆明650093)

以双螺杆流变仪制备了木粉/高密度聚乙烯(HDPE)复合材料试样,考察了7种不同加工助剂对木粉/ HDPE复合体系成型性能和力学性能的影响。结果表明,不同助剂对木粉分散性和加工能耗影响不同。增塑剂硬脂酸(HSt)可明显提高木粉分散性,乙撑双硬脂酸酰胺(EBS)、硬脂酸锌(ZnSt)和硬脂酸钙(CaSt)等降低木粉分散性。同时,添加增塑剂可有效降低能耗,起到增塑降黏作用。加入马来酸酐接枝聚乙烯(PE--MAH)可增强界面结合力,提高木粉分散性,但同时导致加工黏度增大,加工能耗提高。和纯HDPE试样相比,添加了PE--MAH的木粉/HDPE复合材料弯曲强度提高31.6%,拉伸强度提高87.2%,而EBS、ZnSt、CaSt、HSt和聚乙烯蜡等润滑剂会导致力学性能有不同程度的降低。研究结果对木塑复合材料加工工艺和配方优化具有实际指导意义。

复合材料;界面;黏度;聚合物;团聚

木塑复合材料(WPC)是木质或非木质纤维素和塑料经熔融混合加工而成的复合材料[1],具有绿色环保、轻质高强、成本低廉等诸多优点,在建筑、市政、汽车交通等领域应用广泛[2-3]。发展高性能木塑复合材料不仅可以满足社会经济发展的需要,同时可以实现废旧塑料、木屑、秸秆纤维等固体废弃物的高效高质循环再利用,对促进生态环境保护、建设循环经济具有重要意义。

木质或非木质纤维素表面常含有大量的醇羟基和酚羟基,易形成分子间或分子内氢键,具有较强极性和吸水性[4]。而木塑复合材料常用的聚烯烃树脂通常属于非极性物质,表面能低,极性低,与极性较强的纤维素润湿性和相容性差,也不利于纤维素在基体树脂中的均匀分散,导致界面结合力差,疲劳强度低,难以满足高端场合使用要求[5]。实际生产中,木粉的填充量很高,细度也多在100目以上。在高填充和高细度下,木粉的分散性和界面结合力对材料性能的影响更为显著[6-7]。增强纤维素和塑料的界面结合力,改善纤维素在塑料基体中的分散性是提升木塑复合材料力学性能的关键途径,受到众多学者关注[8-9]。无论是在塑料基体中添加纤维素,或是对木粉进行表面改性[10-11],还是添加界面相容剂[12],都会影响木塑复合材料体系的流变性,进而影响木塑复合材料的成型成性过程[13-14]。因此,优化提高木塑复合材料性能既涉及材料组分,也关系到成型工艺,需要综合考虑各 方面影响因素,对材料组分和成型工艺进行综合 设计。

本文在前人研究基础上,以木粉在高密度聚乙烯(HDPE)基体中的分散特性和复合材料的力学性能为研究对象,利用流变仪制备添加不同助剂的木塑复合材料。在成功制备复合材料粒子的基础上,采用注射成型工艺,制备了复合材料平板试样。以剪切黏度、挤出特性和能耗特性等表征复合材料的成型性能。通过剪切流变曲线和复合材料试样横断面微观形貌对复合材料相态分布和成型质量进行间接和直接表征,并测试了复合材料的拉伸、弯曲和冲击性能,分析了不同复合材料体系的损伤破坏特性。研究结果将对高性能木塑复合材料的开发和成型提供技术支撑。

1 实验部分

1.1 实验原料

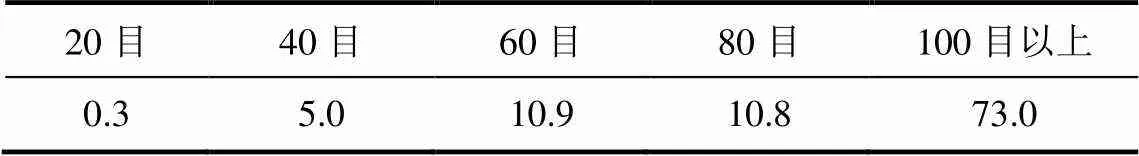

HDPE,中国石油天燃气股份有限公司独山子石化分公司;木粉,山东世旭塑木有限公司;聚乙烯接枝马来酸酐(PE--MAH),佳易容相容剂江苏有限公司;乙撑双硬脂酸酰胺(EBS),廊坊市燕美化工制品有限公司;硬脂酸锌(ZnSt)、硬脂酸钙(CaSt)、硬脂酸(HSt)和聚乙烯(PE)蜡等由廊坊市同茂化工有限公司提供;液体石蜡,天津胜威塑料制品有限公司。木粉的细度分布见表1。

表1 木粉细度分布(质量分数) 单位:%

1.2 实验设备

流变仪(ZJL-200),长春市智能仪器设备有限公司;精密注塑机(DRV4.35T),深圳市德润机械有限公司;高速混合机(SFR-A),张家港华明机械有限公司;塑料摆锤冲击试验机(PTM7000),深圳三思纵横科技服务公司;电热恒温干燥箱(DHG101-00),泸越仪器设备厂;电子万能试验机(CMT-4104),珠海三思试验设备有限公司。

1.3 试样制备

复合材料试样制备采用两步法,即先制备木塑复合颗粒,再将颗粒注塑成复合材料试样。具体工艺过程为:先将木粉放入105℃的干燥箱中进行干燥处理,处理时间2h;干燥完成后,迅速将干燥的木粉、HDPE以及其他助剂加入高速混合机工作室内进行高速混合,高速混合机转速为1000r/min±50r/min,混合温度为110℃±5℃,混合时间为20min;然后在流变仪中挤出造粒,流变仪工作参数见表2。以上述木塑复合颗粒为原料,通过注塑机直接注塑成型不同尺寸和形状的复合材料样条,分别进行弯曲、拉伸和冲击等力学性能测试。本文共制备了7种不同配方组成的试样,具体配方见表3。

1.4 测试表征

1.4.1 复合材料力学性能测试

复合材料的弯曲性能按照GB/T 9341—2000进行测试,试样尺寸为80mm×10mm×4mm,跨距为52mm,加载速率为2mm/min。悬臂梁无缺口冲击性能参照GB/T1843—2008进行测试,试样尺寸为80mm×10mm×4mm,跨距为64mm,摆锤冲击能力15J。拉伸性能参照GB/T1040—92进行测试,采用Ⅰ型试样,标距50mm,加载速率2mm/min。每组至少测试5个试样,取其算术平均值为最终结果。

表2 流变仪参数设置

表3 不同试样的组分配比

1.4.2 微观形貌表征

复合材料试样断裂面微观形貌采用扫描电子显微镜(JSM5560,日本岛津公司)进行观察。试样断裂面观察前进行喷金处理。

1.4.3 剪切速率和表观黏度测试

复合材料的流变特性是在流变仪上进行挤出,流变仪自动绘制压力-时间以及扭矩-时间曲线,然后对原始数据进行筛选,每隔30s选点一个,选点不少于30个,输入流量和试样密度即可以输出表观黏度和剪切速率的数值,再根据数值绘制曲线。

2 结果与讨论

2.1 助剂对木粉分散性的影响

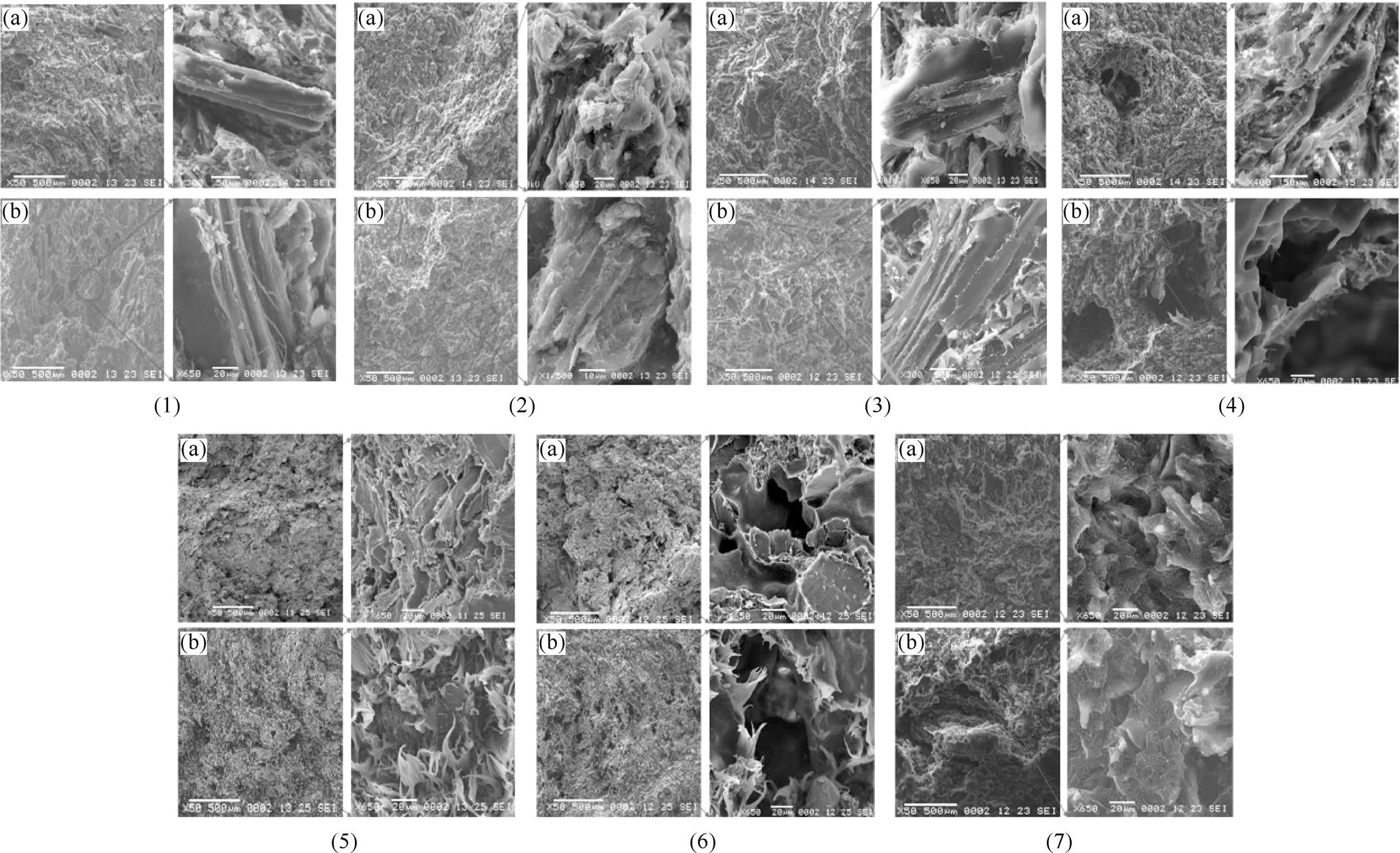

为考察木粉分散性,每种试样取10个样条,分别进行拉伸和弯曲测试,观察试样断面微观形貌。如图1所示,根据断面是否有孔洞把断面形态分为分散均匀和聚集两种类型,以每种试样分散均匀断面的数量和总试样数的比值表征该种试样中木粉的分散程度,该比值定义为分散系数,不同试样的分散系数见表4。由表4可知,不添加任何助剂的1#试样分散系数为0.7,具有较好的分散性。2#试样中加入PE--MAH增容剂后,改善了木粉在聚乙烯基体中的分散性。加入润滑剂的3#~7#试样,5#试样在加入HSt后明显改善了木粉的分散性,试样断面基本看不到木粉聚集,分散性好。7#试样在加入PE蜡后对木粉的分散性基本没有影响。而3#、4#和6#试样在分别加入ZnSt、EBS和CaSt后木粉分散性降低,木粉明显聚集的断面增多。这3种润滑剂由于相对熔点较高,黏度较大,不易和HDPE良好混容,局部吸附效果不理想,导致木粉分散性降低。

图1 木粉/HDPE复合材料试样断裂面形貌

2.2 助剂对复合材料成型特性的影响

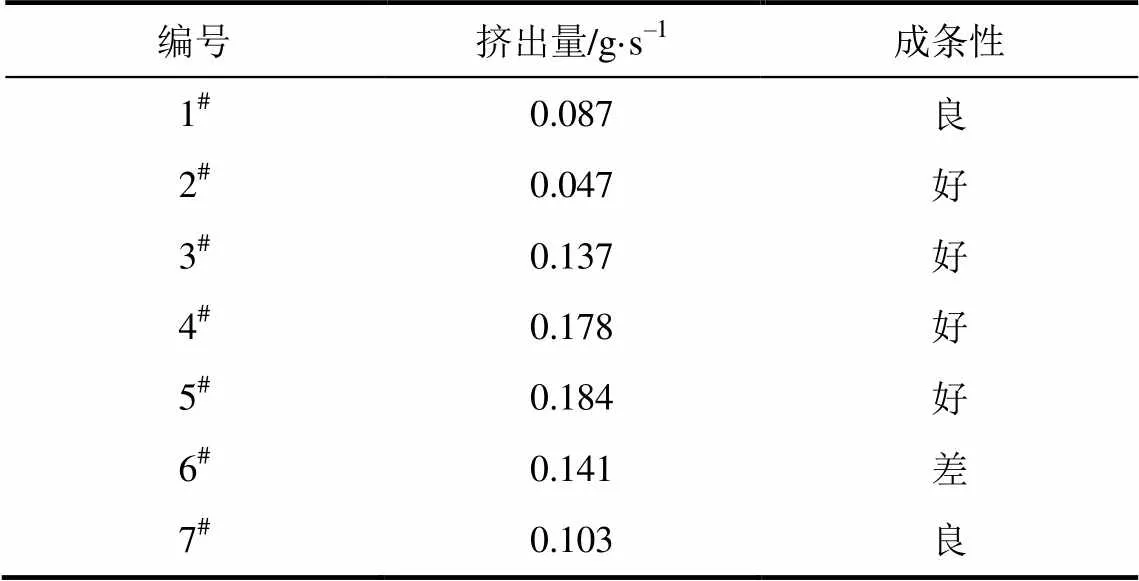

图2是不同试样的表观黏度-剪切速率曲线。从图2中可以看出,木塑复合体系的加工流变性与常规聚合物加工流变性不同,具有明显的波动性,这与木粉填充量高和木粉分散不均匀有直接关系。2#试样在加入PE--MAH增容剂后黏度增大,这是因为PE--MAH在木粉和基体之间起到偶联增容作用,提高了树脂基体与木粉的界面相容性,导致黏度提高。在2#试样基础上分别加入不同润滑剂后,复合材料体系的加工黏度有不同程度的降低。EBS、HSt和CaSt对降低黏度更为明显,黏度波动幅度也大幅下降。加入ZnSt和PE蜡的降黏作用较小,黏度波动幅度也较大。表5是不同试样的平均挤出量和挤出样条的成条性。由表5可知,1#试样木粉挤出量较小,难以满足生产实际要求。加入增容剂PE--MAH后,由于复合材料体系黏度增大,导致挤出量更小。而添加润滑剂明显增大挤出量,提高生产效率。此外,除6#和7#试样外,加入增容剂和润滑剂后,试样的成条性都明显改善。

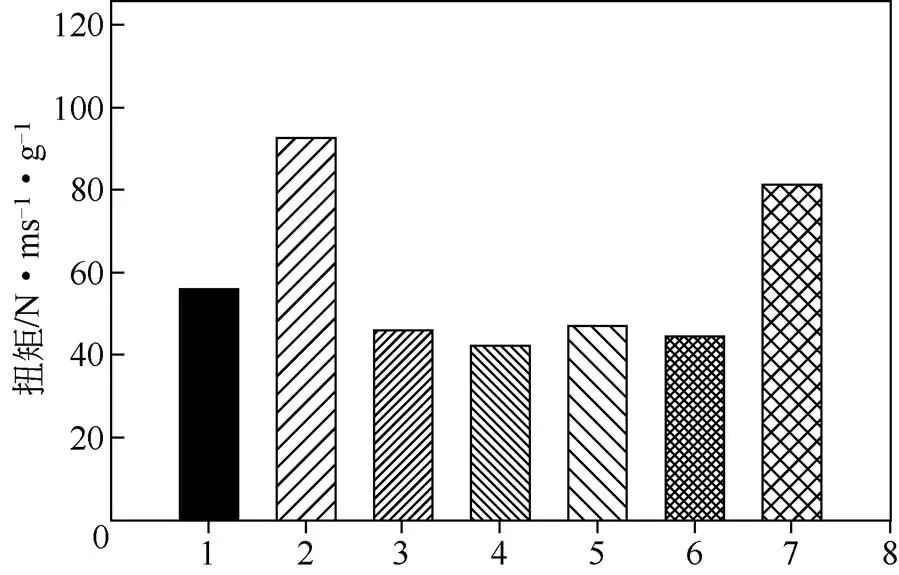

能耗的大小用平均扭矩和平均挤出量的比值来表示,结果见图3。增容剂PE--MAH的加入使得能耗增大,这是因为增容剂在木粉和树脂基体之间形成偶联界面,使木粉和树脂基体有效黏合,增加体系黏度。而ZnSt、EBS、HSt和CaSt的加入可以有效降低能耗,起到增塑降黏的作用。PE蜡也具有一定的降耗作用,但是效果不明显。

表5 不同配比木塑复合材料的加工性能

图3 不同助剂对加工能耗的影响

2.3 助剂对复合材料力学性能的影响

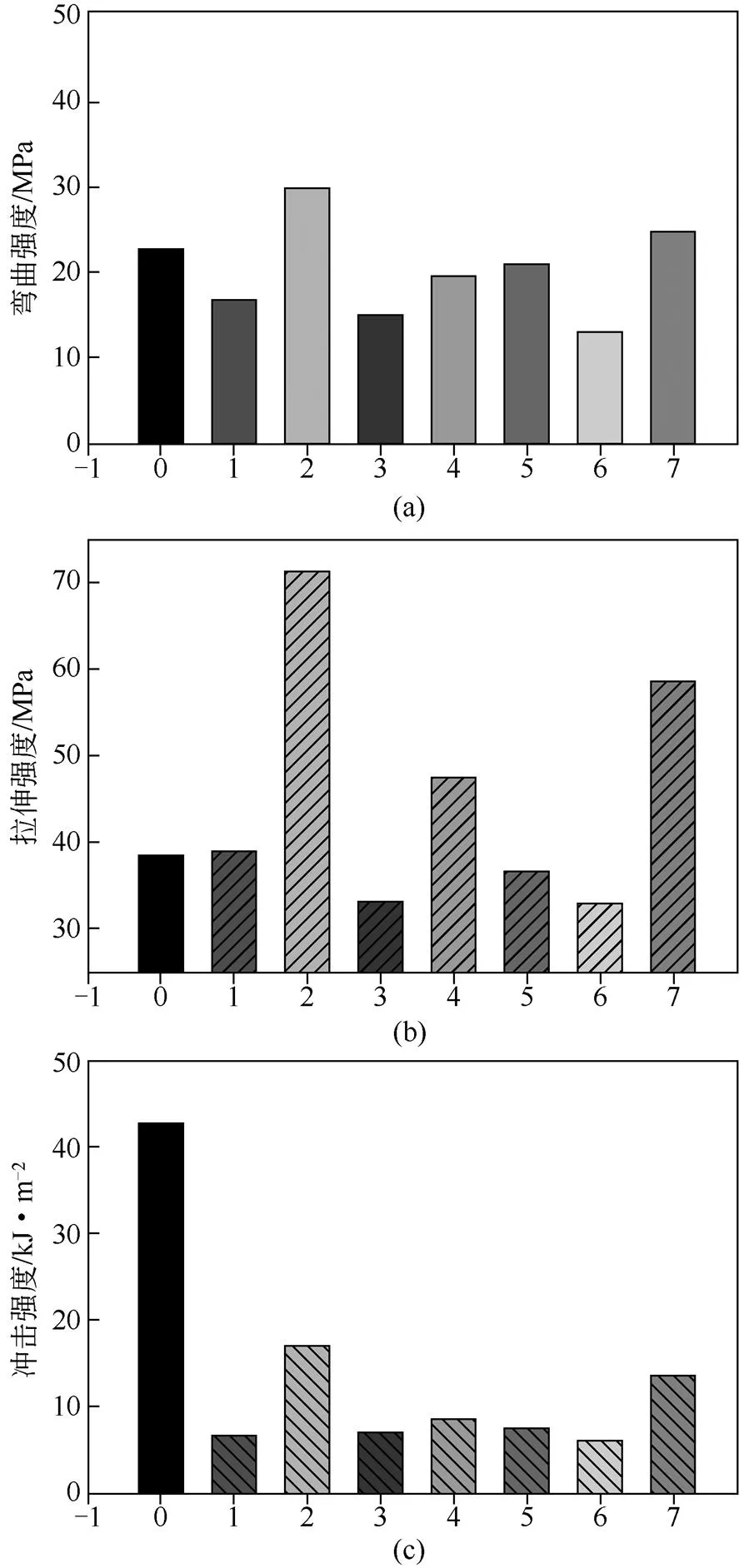

图4是不同试样的弯曲强度、拉伸强度和冲击强度,其中0#试样是未添加任何加工助剂和木粉的纯HDPE试样。由图4可知,与0#纯HDPE试样相比,1#试样在添加木粉后,拉伸有轻微提高,而冲击强度下降明显;在8种试样中,添加了PE--MAH偶联剂的2#试样具有最高的弯曲强度和拉伸强度。和未添加任何助剂的0#试样相比,2#试样的弯曲强度提高31.6%,拉伸强度提高87.2%。2#试样冲击强度虽然高于1#试样冲击强度,但仍明显低于0#试样,下降60%。对比1#试样,在木粉中加入PE--MAH偶联剂明显提高了材料的力学性能。相比2#试样,3#~7#试样分别在2#试样的基础上添加了不同润滑助剂,但无论拉伸、弯曲和冲击强度均有不同程度降低。上述力学性能实验结果表明,对于本实验所采用的材料体系,加入偶联剂是提高复合材料力学性能的关键,润滑剂有助于改善加工性,但会导致复合材料力学性能降低。不同种类润滑剂对力学性能的影响程度不同,影响程度由小到大依次为PE蜡、EBS、HSt、ZnSt、CaSt。

图4 不同助剂对复合材料力学性能的影响

2.4 试样断裂形貌分析

为了进一步阐述不同助剂对复合材料力学性能的影响,观测了拉伸和冲击试样的断面形貌,结果见图5。由图5可见,2#和7#试样的断裂面相对密实,没有明显的木纤维拔脱和孔隙。特别是2#试样,纤维脱黏后留下的痕迹粗糙呈沟壑状,表明木纤维和树脂基体间形成了黏结良好的界面,该界面起到有效传递载荷的作用[15]。而反观其他几种试样的断裂形貌,1#、3#、和5#试样有明显的纤维拔脱,纤维拔出后留下的痕迹光滑无沟壑,表明纤维和树脂基体之间没有形成良好的黏结,这应该是此类试样力学性能降低的一个重要原因。

3 结论

(1)HDPE中加入50%(质量分数)木粉使复合材料拉伸强度略有提高,弯曲性能和冲击强度降低,尤其是冲击强度降低明显;PE--MAH可明显提高复合材料的拉伸强度、弯曲强度和冲击强度,表明加入增容剂明显提高木粉与HDPE的结合力。

(2)硬脂酸类加工助剂可有效降低加工能耗和加工黏度,提高挤出量,但会导致复合材料力学性能降低;PE蜡可通过内增塑作用降低黏度,增加对木粉的润湿性,也可以提高加工性,与硬脂酸类润滑剂相比,对加工性提高程度较小,但具有更高的力学性能。

(3)在木塑复合体系中加入PE--MAH可改善木粉分散性。加入HSt可明显提高木粉分散程度,这可能与其较低的熔点、较低的黏度以及与木粉可以形成氢键有关。EBS、ZnSt、CaSt的加入降低了木粉在基体中的分散性,这可能与这3种助剂熔点较高、黏度较大、不易和HDPE良好混容有关。

图5 试样横截面断裂微观形貌

(1)~(7)—1#~7#试样;(a)—冲击试样;(b)—拉伸试样

[1] 王清文,王伟宏.木塑复合材料与制品[M]. 北京:化学工业出版社,2007:1-2.

WANG Q W,WANG W H.Wood-plastic composites and products[M].Beijing:Chemical Industry Press,2007:1-2.

[2] KASIM A N,SELAMAT M Z,DAUD M A M,et al.Mechanical properties of polypropylene composites reinforced with alkaline treated pineapple leaf fibre from josapine cultivar[J].International Journal of Automotive and Mechanical Engineering,2016(13):3157-3167.

[3] 孙剑平,张志军,王清文,等.木塑复合材料热解特性[J].化工进展,2015,34(s1):156-161.

SUN J P,ZHANG Z J,WANG Q W,et al.Pyrolysis characteristics of wood-plastic composites[J].Chemical Industry and Engineering Progress,2015,34(s1):156-161.

[4] 刘如,曹金珍,彭尧.木粉组分对木塑复合材料性能的影响研究进展[J].化工进展,2014,33(8):2072-2083.

LIU R,CAO J Z,PENG Y.Influences of wood components on the property of wood-plastic composites[J].Chemical Industry and Engineering Progress,2014,33(8):2072-2083.

[5] 黎先发,罗学刚.木质素填充LDPE、EVA对复合物性能的影响[J].化工进展,2007,26(8):1139-1144.

LI X F,LUO X G.Effect of blending lignin with polyethylene and EVA on composite properties[J].Chemical Industry and Engineering Progress,2007,26(8):1139-1144.

[6] HONG H Q,LIAO H Y,ZHANG H Y,et al.Significant improvement in performance of recycled polyethylene/wood flour composites by synergistic compatibilization at multi-scale interfaces[J]. Composites:Part A,2014,64:90-98.

[7] ZHANG H L.Effect of a novel coupling agent,alkyl ketene dimer,on the mechanical properties of wood plastic composites[J]. Materials and Design,2014,59:130-134.

[8] 孙恩惠,孙丰文,刘欢欢,等.功能化木粉/低密度聚乙烯热塑母料的制备及界面融合性[J]. 复合材料学报,2016,33(7):1446-1453.

SUN E H,SUN F W,LIU H H,et al.Preparation and interface fusion behaviors of functionalized wood powder/low density polyethylene thermal plastic masterbatch[J].Acta Materiae Compositae Sinica,2016,33(7):1446-1453.

[9] 解英,吴宏武.表面处理方法对植物纤维增强高分子基复合材料性能的影响评述[J].化工进展,2010,29(7):1256-1262.

XIE Y,WU H W.Influence of surface treatment on properties of vegetable fibre reinforced polymer composite[J].Chemical Industry and Engineering Progress,2010,29(7):1256-1262.

[10] YE X,WANG H,ZHENG K,et al.The interface designing and reinforced features of wood fiber/polypropylene composites:wood fiber adopting nano-zinc-oxide-coatingion assembly[J]. Composites Science and Technology,2016,124:1-9.

[11] 丛龙康,张效林.秸秆纤维增强热塑性树脂基复合材料界面改性研究新进展[J].化工进展,2015,34(11):3970-3974.

CONG L K,ZHANG X L.Advances in research of interface modification of straw reinforced thermoplastic resin composites[J]. Chemical Industry and Engineering Progress,2015,34(11):3970-3974.

[12] HOMKHIEW C,RATANAWILAI T,THONGRUANG W. Composites from recycled polypropylene and rubberwood flour:effects of composition on mechanical properties[J]. Journal of Thermoplastic Composite Materials,2015,28(2):179-194.

[13] 龚新怀,辛梅华,李明春,等.茶粉/聚乳酸复合材料的增韧改性[J].化工进展,2016,35(10):3273-3280.

GONG X H,XIN M H,LI M C,et al.Toughening of tea dust/poly(lactic acid)composites[J].Chemical Industry and Engineering Progress,2016,35(10):3273-3280.

[14] KASEEM M,HAMAD K,DERI F,et al.Effect of wood fibers on the rheological and mechanical properties of polystyrene/wood composites[J].Journal of Wood Chemistry and Technology,2017,37(4):1-10.

[15] TURKU I,KESKISAARI A,KARKI T,et al.Characterization of wood plastic composites manufactured from recycled plastic blends[J].Composite Structures,2017,161:469-476.

Effects of processing agents on the processing properties of wood powder/HDPE composites

ZHANG Kaomin1,3,SUN Jinpeng2,ZHAO Yan1,DONG Xiang1,LI Ruyan1

(1National Engineering Research Center of Waste Resource Recovery,Kunming University of Science and Technology,Kunming 650033,Yunnan,China;2College of Material and Engineering,North China Institute of Aerospace Engineering,Langfang 065000,Hebei,China;3College of Aviation,Kunming University of Science and Technology,Kunming 650033,Yunnan,China)

Wood powder/high density polyethylene(HDPE)composites were fabricated by twin screw extruder,and the effects of seven processing agents on the processing and mechanical properties of the wood powder/high density polyethylene were analyzed. Results showed that the dispersity of wood powder is dependent on the type of processing agent. The addition of octadecanoic acid(HSt)could improve the dispersity significantly. However,ethylene bis stearamide(EBS),zinc stearate(ZnSt)and calcium stearate(CaSt)are not helpful for improving the dispersity of wood powder. Meanwhile,adding of plasticizer could reduce energy consumption during the processing of the composites. The flexural and tensile strength of the wood powder/HDPE composites with PE--MAH was 31.6% and 87.2%,respectively,higher than those of HDPE without wood powder. In contrast,adding EBS、ZnSt、CaSt、HSt and low molecular PE in wood powder/ HDPE could reduce the mechanical property of the composites.The results are useful for the optimization of the processing technology and formula of wood plastic composites.

composites;interface;viscosity;polymers;agglomeration

TQ327.9

A

1000–6613(2017)12–4513–06

10.16085/j.issn.1000-6613.2017-0450

2017-03-20;

2017-06-13。

云南省教育厅科学研究基金(2015Y059)、云南省科技创新人才计划(云科人发[2015]14号)及国家自然科学基金(51563013)项目。

张靠民(1980—),男,博士,讲师,从事聚合物基复合材料教学科研工作。E-mail:zkmbuaa@163.com。

孙金鹏,讲师,从事高分子材料合成与成型加工教学科研工作。E-mail:452320753@qq.com。