基于Ansys Workbench通地1井的绳索取心钻杆接头疲劳分析

高建龙, 马银龙,2, 王丹丹, 计胜利

(1.吉林大学建设工程学院,吉林 长春 130026; 2.国土资源部复杂条件钻采技术重点实验室,吉林 长春 130026; 3.中国地质调查局油气资源调查中心,北京 100029)

基于Ansys Workbench通地1井的绳索取心钻杆接头疲劳分析

高建龙1, 马银龙1,2, 王丹丹3, 计胜利1

(1.吉林大学建设工程学院,吉林 长春 130026; 2.国土资源部复杂条件钻采技术重点实验室,吉林 长春 130026; 3.中国地质调查局油气资源调查中心,北京 100029)

通过分析通化盆地地质调查井工程钻探施工工况、钻杆折断事故及折断部位,基于钻杆和钻进工艺参数对井内钻杆接头螺纹受力进行理论计算,采用SolidWorks对钻杆接头螺纹连接处进行建模,然后将模型导入Ansys Workbench中进行应力和疲劳仿真分析,预测钻杆接头的疲劳寿命。通过分析仿真结果,再结合地质岩心编录和测井资料,探讨涌水伴随大量气体钻探施工的钻杆折断原因,优化钻进工艺参数,从而减少孔内钻杆折断事故的发生。

钻杆接头;钻杆折断;通地1井;仿真分析;疲劳分析

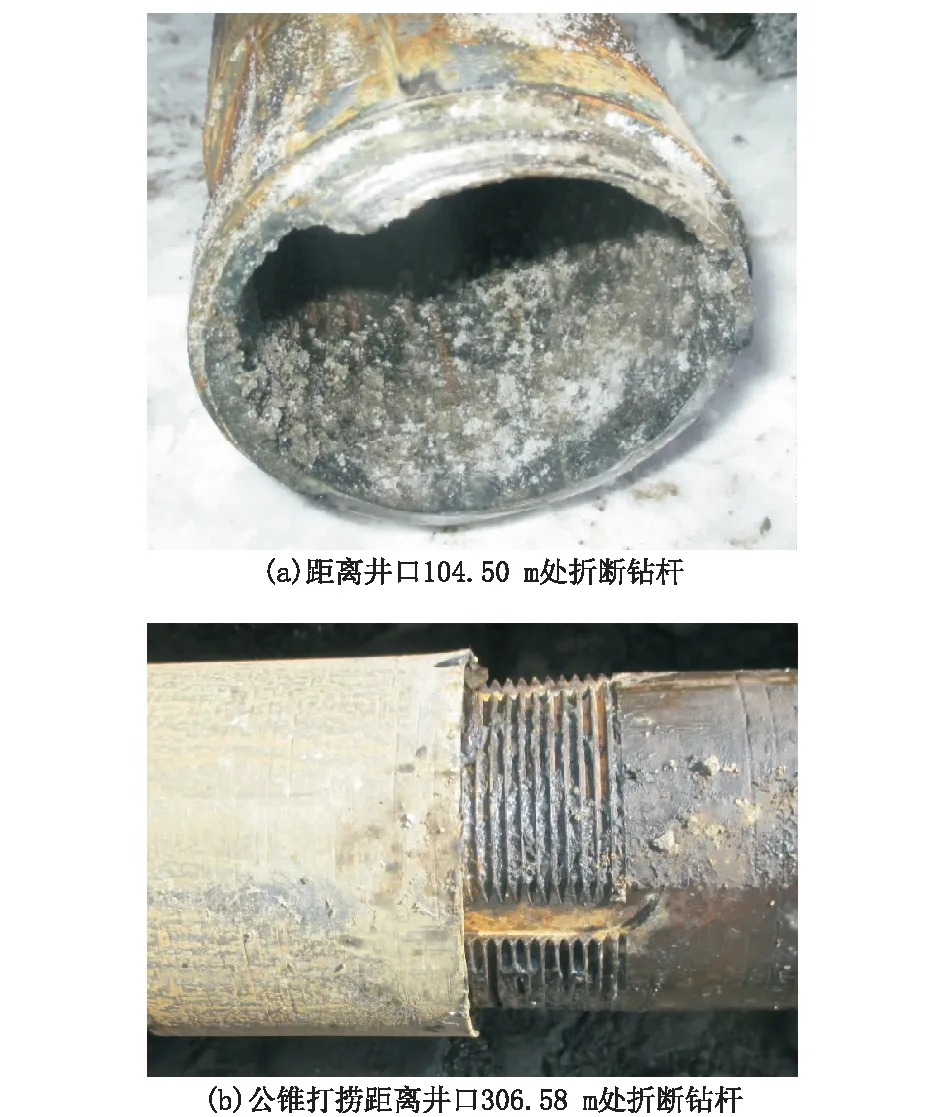

通化盆地地质调查井工程(简称“通地1井”)属于中国地质调查局油气资源调查中心实施的吉林东部地区油气基础地质调查项目,主要钻探目的为建立三棵榆树凹陷地层层序、揭示白垩统的岩性组合特征和查明主要泥岩层位与发育及泥岩层段有机地球化学特征。钻探施工过程中,一方面所钻遇地层岩性变化大、软硬互层多和层间接触角变化大,导致钻孔弯曲度较大;另一方面所钻地层涌水严重且伴随有大量甲烷气体,含气涌水显著降低了钻探泥浆的携粉、护壁及润滑性能,且破坏了孔内的压力平衡,导致104~670 m井段产生了6次钻杆折断事故。经观察折断钻杆情况,折断位置均发生在钻杆的螺纹连接处(见图1)。

钻进过程中钻杆不仅承受着复杂交变的拉、压、弯曲、扭转、振动载荷作用,还要受到腐蚀、磨损等多种不利因素的影响,极易失效折断[1-4]。钻杆折断的主要原因有钻杆本身质量问题、钻孔结构不合理、超径、弯曲应力的增加引起的疲劳破坏等,并且钻杆折断事故中90%以上发生在螺纹连接部位[2]。钻杆螺纹连接部位分为钻杆体螺纹与接头螺纹及接头和接头螺纹,因为钻杆体螺纹和接头螺纹通过环氧树脂粘接增大了接触面积和连接强度,因此接头和接头螺纹连接处成了折断概率最大的薄弱环节[2,5]。在复合交变应力作用下螺纹牙底部容易萌生疲劳裂纹,疲劳裂纹在循环应力和腐蚀作用下扩展,直至断裂[5-7]。因此,开展钻杆接头螺纹连接部位疲劳分析研究,对优化钻进工艺参数、预防孔内事故及保障钻孔施工质量和工期具有实际应用价值。

图1 钻杆折断实物

国内外学者基于断裂力学、损伤力学理论和仿生耐磨理论,对钻杆疲劳性能和失效原因进行了分析研究[7-13]。钻杆疲劳寿命的有限元分析工具包括Ansys fe-safe[14-15]、SolidWorks Simulation、Ansys Workbench[5]等。有限元疲劳分析的流程为:先计算钻杆所受静应力,然后借助S-N曲线对疲劳寿命进行分析计算。本文将结合通地1井钻杆接头折断工况,选取相应载荷、边界条件,分析受力情况,利用SolidWorks对所使用的钻杆接头建立有限元模型,采用Ansys Workbench软件对钻杆接头部位进行了三维应力和疲劳分析。

1 通地1井概况

1.1 施工情况

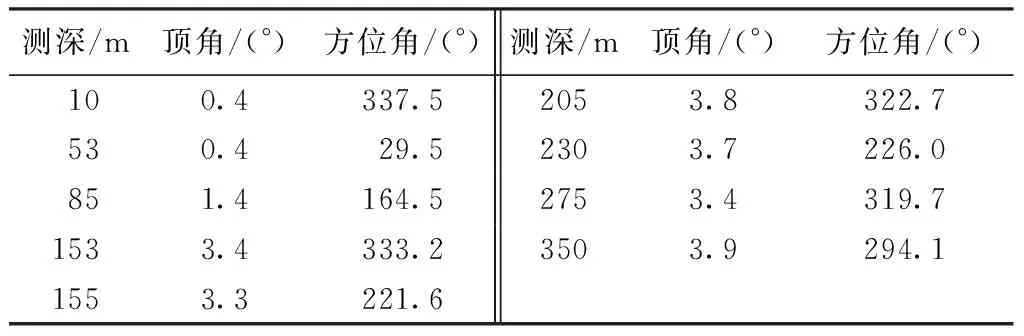

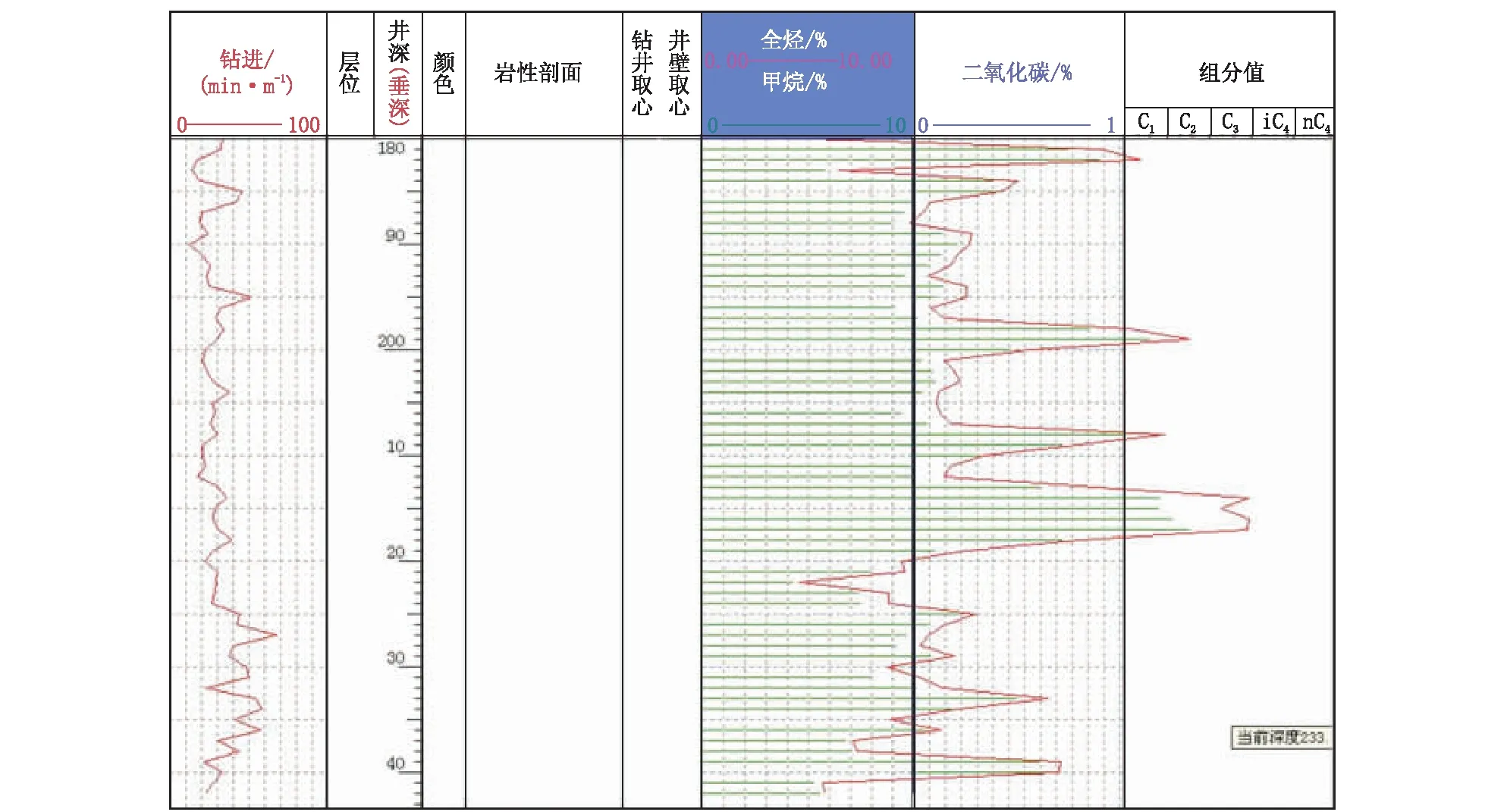

通地1井的设计井深1500 m,钻孔弯曲要求不超过5°,前400 m深孔段测斜数据见表1。于2015年8月22日开始施工,2015年10月12日钻进至井深670 m。当钻进井深104 m时,出现了涌水现象,开始有较少的甲烷气体逸出,随着钻进过程涌水量和甲烷气体量越来越大,在104~670 m井段发生了6次断钻事故(见图1),至2016年4月20日气测异常峰值达到12.4852%~26.7495%(见图2),为了施工安全终止钻进。处理过程消耗了大量的人力和物力,报废Ø71 mm钻杆126 m,报废钻探工作量641 m。

表1 通地1井前400 m深孔段测斜数据

图2 通地1井涌水含气

1.2 地层情况

通地1井先后钻遇通化盆地第四系(Q),白垩系下统黑崴子组(K1hw)、亨通山组(K1h)和下桦皮甸子组(K1x)等地层。第四系(Q):0~10 m,由土黄色腐殖土、土黄色沙泥、土黄色灰色沙土和砾石等组成,第四系取心未成岩,成松散团块。黑崴子组(K1hw):10~55.16 m,主要岩性为紫红色泥岩、紫红色砂砾岩、灰绿色细砂岩。亨通山组(K1h):55.16~597.93 m,主要岩性黑色泥岩、灰绿色的粉砂岩、灰色凝灰岩、粉砂质泥岩与粉、细砂岩呈不等厚互层,多处见炭质泥岩,污手。下桦皮甸子组(K1x):597.93~670.62 m,主要岩性为深灰色泥质粉砂岩、青灰色粉砂岩、黑色泥岩、杂色砂砾岩。孔隙裂缝中多处见油斑、油迹。

1.3 井身结构

开孔钻头直径为114 mm,钻至14.78 m,0~14.78 m下入108 mm×5 mm套管;一开钻头直径为93 mm,钻至91.86 m,0~91.86 m下入89 mm×5 mm套管;二开钻头直径为80 mm,钻至670.62 m,91.86~670.62 m为裸眼。

1.4 钻具配置

开孔为Ø114 mm金刚石钻头+Ø89 mm绳索取心钻杆+Ø73 mm六方主动钻杆;一开为S95绳索取心钻具,Ø93 mm金刚石钻头+Ø89 mm绳索取心钻杆+Ø73 mm六方主动钻杆;二开为S75绳索取心钻具,Ø80 mm金刚石钻头+Ø75 mm绳索取心钻具+Ø71 mm×5 mm全新绳索取心钻杆+Ø73 mm六方主动钻杆。

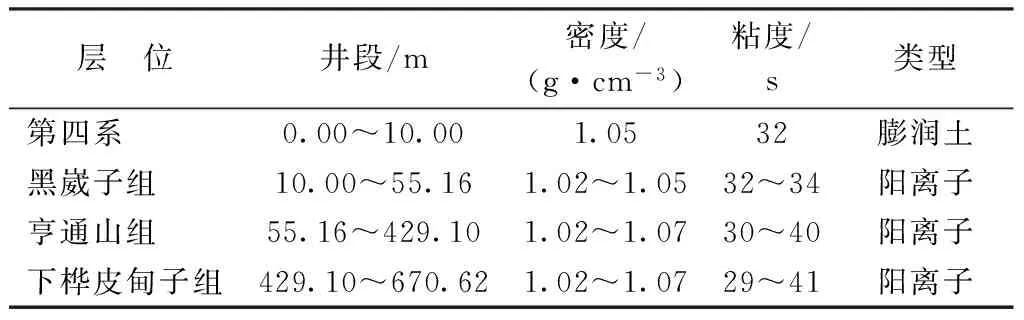

1.5 钻井液

各组地层所使用的钻井液均为水基泥浆,具体钻井液性能参数如表2所示。

表2 钻井液性能参数

2 模型建立和疲劳分析

2.1 建立钻杆接头模型

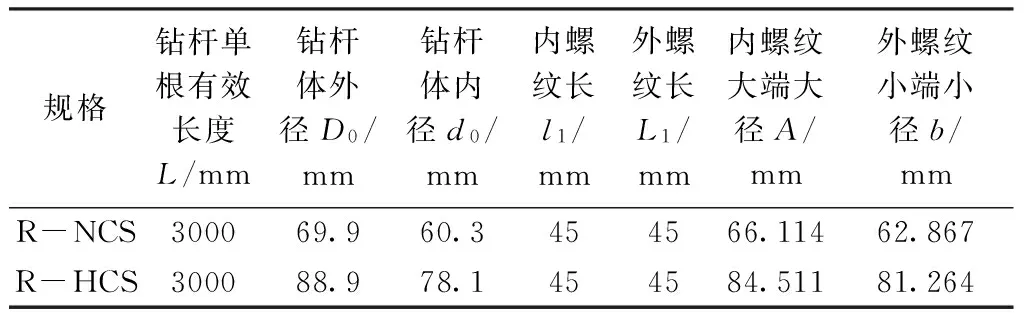

参考通地1井施工现场使用钻杆规格和《地质岩心钻探钻具》(GB/T 16950—2014)[16]规范标准,本文选用通用I型R-NCS、R-HCS绳索取心钻杆螺纹参数作为模型参数,其中内螺纹锥度1∶28.65、外螺纹锥度1∶27.28,其他主要参数如表3所示。

表3 钻杆模型的主要参数

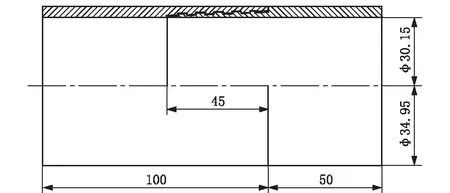

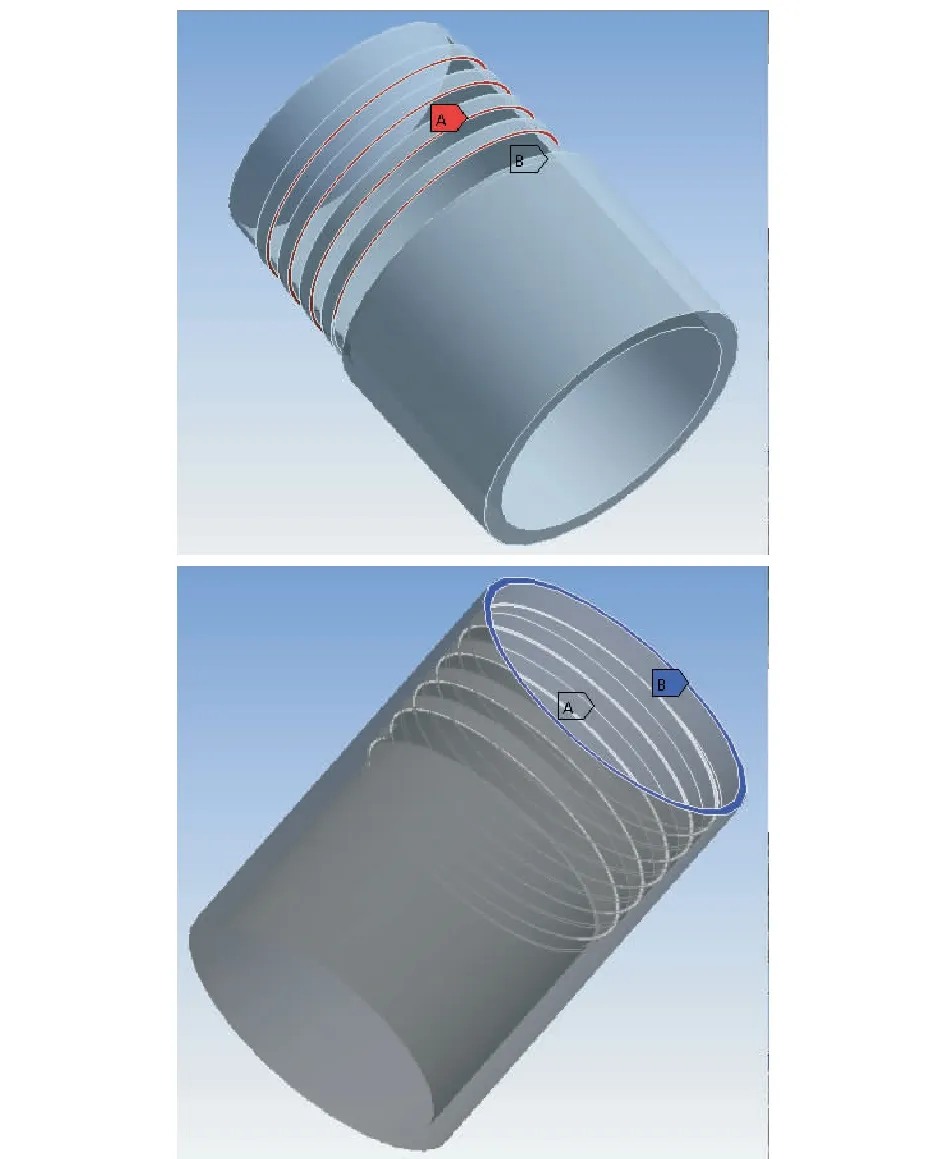

在SolidWorks中只对公、母螺纹段及附近的钻杆接头进行了建模。模型装配后,导入Workbench中。其中,钻杆接头R-NCS模型装配体的半剖视图及主要尺寸见图3、三维模型见图4。装配体模型导入Workbench后,零件之间需要设置接触,公接头螺纹曲线A、环状面B分别与母接头的螺纹曲面A、环状面B设置摩擦接触,其摩擦力系数为0.2。

在Workbench中,定义模型材料为45MnMoB,其性能参数为:弹性模量2.05×1011N/m2,泊松比0.29,密度0.78×103kg/m3,屈服强度650 MPa,抗剪模量8.0×1010N/m2,抗拉强度800 MPa。

图3 钻杆R-NCS接头模型装配体的半剖示意

图4 钻杆R-NCS公、母接头螺纹三维模型

2.2 施加载荷与边界条件

地质岩心钻杆在钻进过程中受到的力有轴向力、离心力、扭矩、弯曲力矩、动载、钻杆与孔壁的摩擦力等。为了简化模型不考虑离心力、动载、钻杆和孔壁的摩擦及温度影响,只考虑轴向力、扭矩和弯曲力作用。

(1)轴向力:主要受钻具自身重力、钻机的给进压力、孔内泥浆对钻具的浮力、钻杆内外泥浆循环的阻力和振动产生的轴向力等影响。

通地1井在距离孔口240.50~306.58 m深处发生了3次钻杆折断,因此本模型取300 m深处钻杆轴向力作为有限元模型的轴向载荷。由于泥浆密度为ρ1=1.05 g/cm3,钻杆接头所用钢材密度ρ2=7.8×103kg/m3,钻压F′=5000 N,钻杆计算长度h=300 m,不计孔内泥浆循环对钻杆内外壁产生的阻力。最终施加300 m深处,钻杆接头的轴向力F″如下所示。

R-HCS上的轴向力:

F″=F′+(π/4)h(D02-d02)(ρ2-ρ1)=7871 N

R-NCS上的轴向力:

F″=F′+(π/4)h(D02-d02)(ρ2-ρ1)=6981 N

(2)扭矩:采用的XY-6B型钻机的柴油机功率为84 kW,在300 m钻杆折断时所用转速为253 r/min,发动机功率P(W)、扭矩T(N·m)、转速n(r/min)之间关系为:P=(π/30)nT,则已知功率、转速时,可得扭矩T=30P/(πn)。

据此可知钻机理论上能传递出的最大扭矩为T=30×84000÷(3.14×25)=3172 N·m。在正常钻进过程中,钻杆在回转过程中的扭矩为孔壁的摩擦阻力、钻井液的粘滞阻力、钻头磨削岩石阻力之和,再加上钻机实际传递给主动钻杆的扭矩低于理论值。此外,参考宝长年公司绳索取心钻杆在钻深能力为2000 m时,规格为NQ钻杆的额定扭矩为1200 N·m和最小上扣扭矩为600 N·m[17]。所以本文钻杆接头的扭矩也应在600和1200 N·m之间选取,且300 m恰好为设计终孔深度的1/5,因此本文选取钻机最大理论扭矩的1/5的635 N·m作为施加载荷。

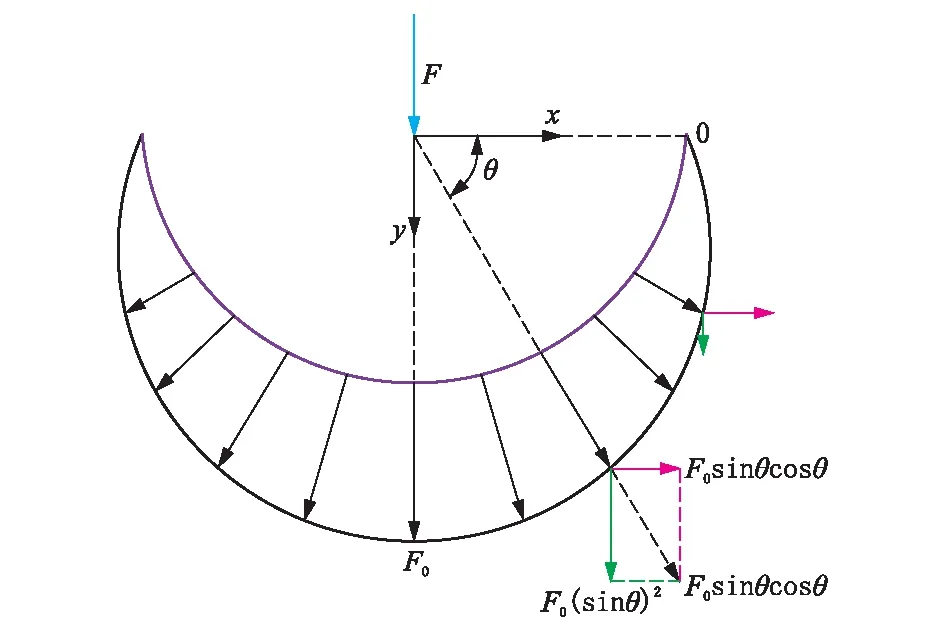

(3)弯曲力:钻杆在弯曲孔段会受到钻孔的约束作用,钻杆轴线被迫与钻孔轨迹轴线一致。钻孔弯曲的程度越大,则对单根钻杆产生的弯曲力F也就越大。钻孔对钻杆产生的约束如同轴和孔之间的约束力,不同之处在于钻孔可能是具有一定曲率的。在钻杆接头径向,弯曲力F的施加方式为正弦分布或抛物线分布的轴承载荷,如图5和图6所示。

图5 载荷正弦分布

图6 载荷抛物线分布

在钻杆轴向弯曲力大小F与钻孔轨迹的角度变化有关。设当进尺为百米时,钻孔顶角的变化为α。钻孔轨迹按照曲率半径法生成。钻杆的轨迹与钻孔一致,则每根钻杆的角度变化为3α/100,且认为每根钻杆的弯曲的角度是由于相应深度的孔壁约束造成的。其中α按弧度制计算。将每根钻杆视为悬臂梁,钻杆一端固定,杆体受到均布载荷作用,另一端会产生转角θB=ql3/(6EI)(θB按弧度制计算,L=3 m)。百米转角α的值若给定,由钻杆接头的弹性模量E、钻杆惯性矩I,则可求出单根上的弯曲力F:

F=(2EI/3)θB

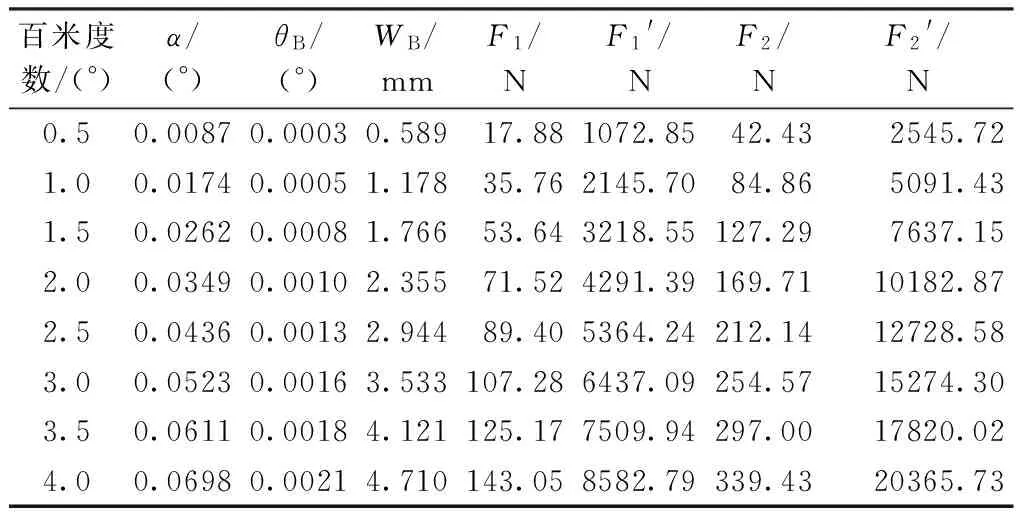

钻杆接头模型的长度为50 mm,单根钻杆长度3000 mm,根据力的平移定理,则施加在模型上的等效的弯曲力F′=60F。表4列出了钻孔百米角度变化时,施加在模型上的弯曲力。其中,F1、F1′分别为施加在钻杆R-NCS单根与模型的弯曲力,F2、F2′分别为施加在钻杆R-NCS单根与模型的弯曲力。

表4 钻孔每百米度数改变时各参数取值

弯曲力与约束的设置:在母接头的钻杆体外表面设置固定约束,公接头的钻杆体施加等效轴承载荷F1′、F2′。

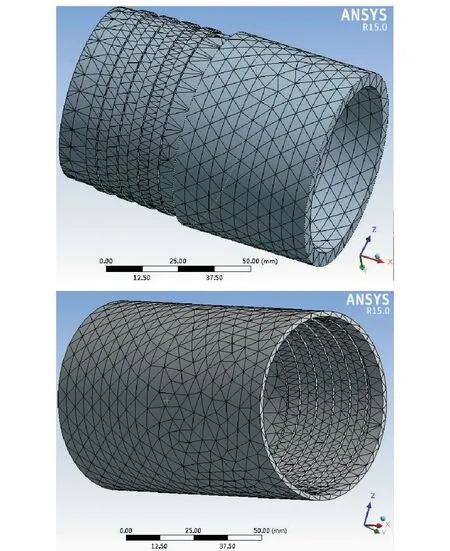

在载荷与边界条件确定后,对钻杆模型进行有限元网格划分。其中,模型R-NCS的网格划分见图7。

图7 模型R-NCS网格划分

2.3 疲劳分析

利用Workbench做疲劳分析的流程:首先是通过静力计算,得出应力变化的范围;然后根据已知的应力范围,基于应力—疲劳破坏理论进行疲劳分析。

2.3.1 静应力分析

疲劳寿命分析是以静力分析为基础,因此在进行疲劳分析之前,首先应对钻杆接头在实际工况中的强度进行分析计算,然后以此计算结果为依据,进行疲劳寿命分析。钻杆接头应力变化范围分析:钻杆回转时,钻杆所受轴向力、扭矩不变,而钻杆受到的轴承力部位却周期性变动,使得钻杆在同一位置的应力发生周期性改变。对于模型而言,可改变轴承力的施加方向,来表示钻杆的回转过程。经计算,轴承力施加方向改变90°时,钻杆同一位置应力变化范围最大。

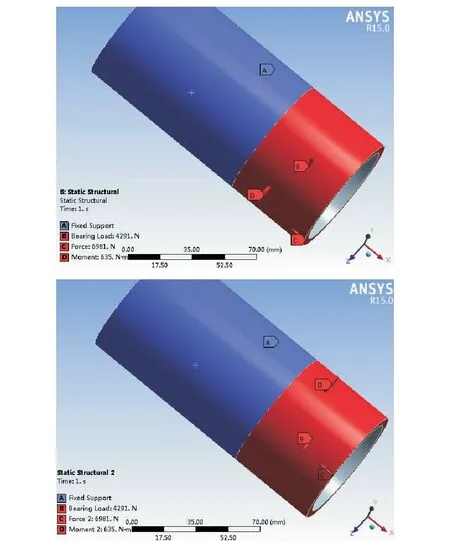

因此,同一模型应设置轴承力方向垂直的两个载荷环境,才能确定出钻杆同一位置的应力范围。百米角度为2°时,模型的两个载荷环境设置见图8、图9。

图8 R-NCS的两个载荷环境

图9 R-HCS的两个载荷环境

在图8、图9中,模型的轴线与X轴方向平行,左侧为加载环境Y,轴承力均沿Y轴施加;右侧为加载环境Z,轴承力均沿Z轴施加。

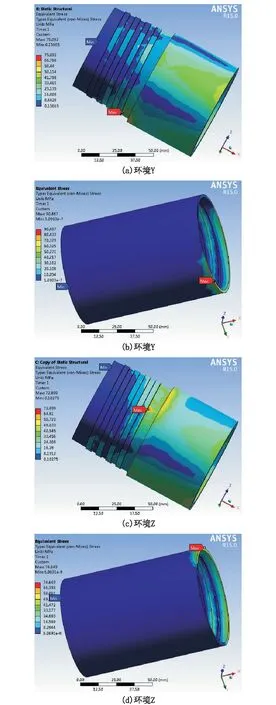

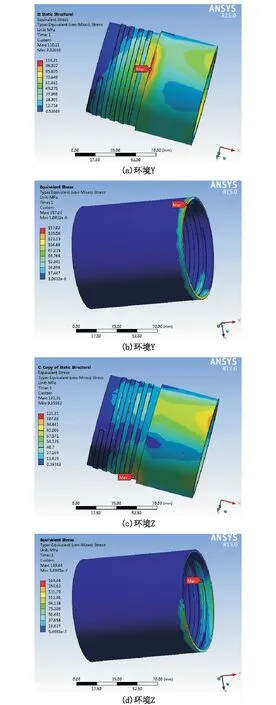

模型在不同载荷环境下,应力的分布状况见图10、图11。其中,a、b应力云图对应加载环境Y,c、d应力云图对应加载环境Z,并且在图中标出了模型在不同加载环境下最大应力的值和所处位置。

图10 模型R-NCS不同载荷环境下螺纹端应力

图11 模型R-HCS不同载荷环境下螺纹端应力

通过应力云图可知:(1)同一模型,当加载环境不同时,最大应力的位置和值均发生了变化。(2)相同加载环境下,模型R-NCS、R-HCS公螺纹端的受力均比母螺纹端小。(3)相同加载环境下,模型R-NCS公、母螺纹端的最大应力值均低于模型R-HCS。

2.3.2S-N曲线

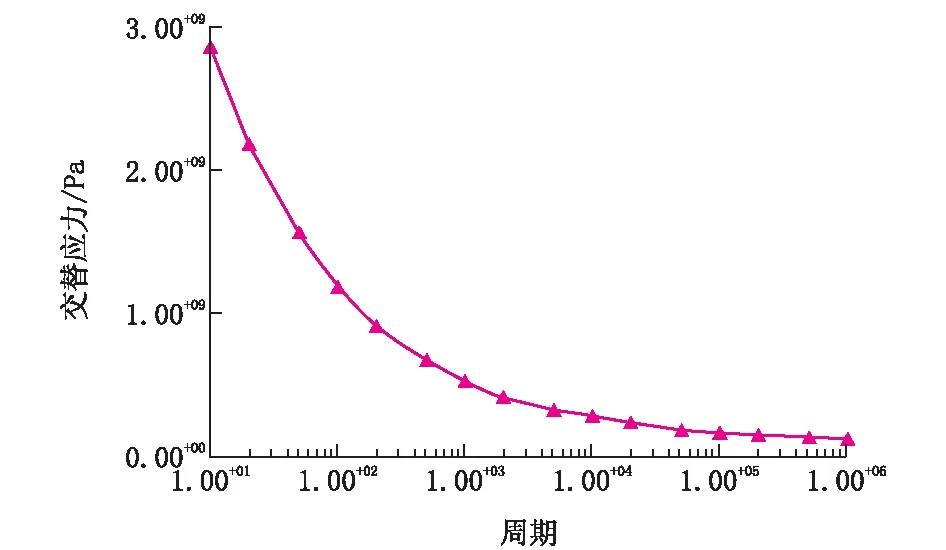

材料的疲劳性能用作用的应力范围S与到破坏时的寿命N之间的关系来表示,即S-N曲线。模型所选材料为45MnMoB,根据其性能参数,从该材料弹性模量派生出的基于ASME碳钢的S-N曲线见图12。曲线上部代表产生疲劳破坏的区域,曲线下部为不产生疲劳破坏的安全区域。

图12 45MnMoB基于ASME碳钢的S-N曲线

2.3.3 疲劳分析

在Workbench中对两个载荷环境设置Solution Combination,得出模型在同一位置应力变化的范围。疲劳分析求解设置:在Solution Combination条目下添加Fatigue Tool,并选择Non-proportional加载方式、Goodman修正方式。

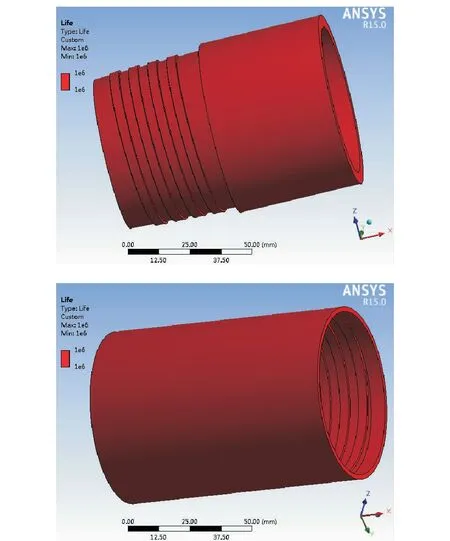

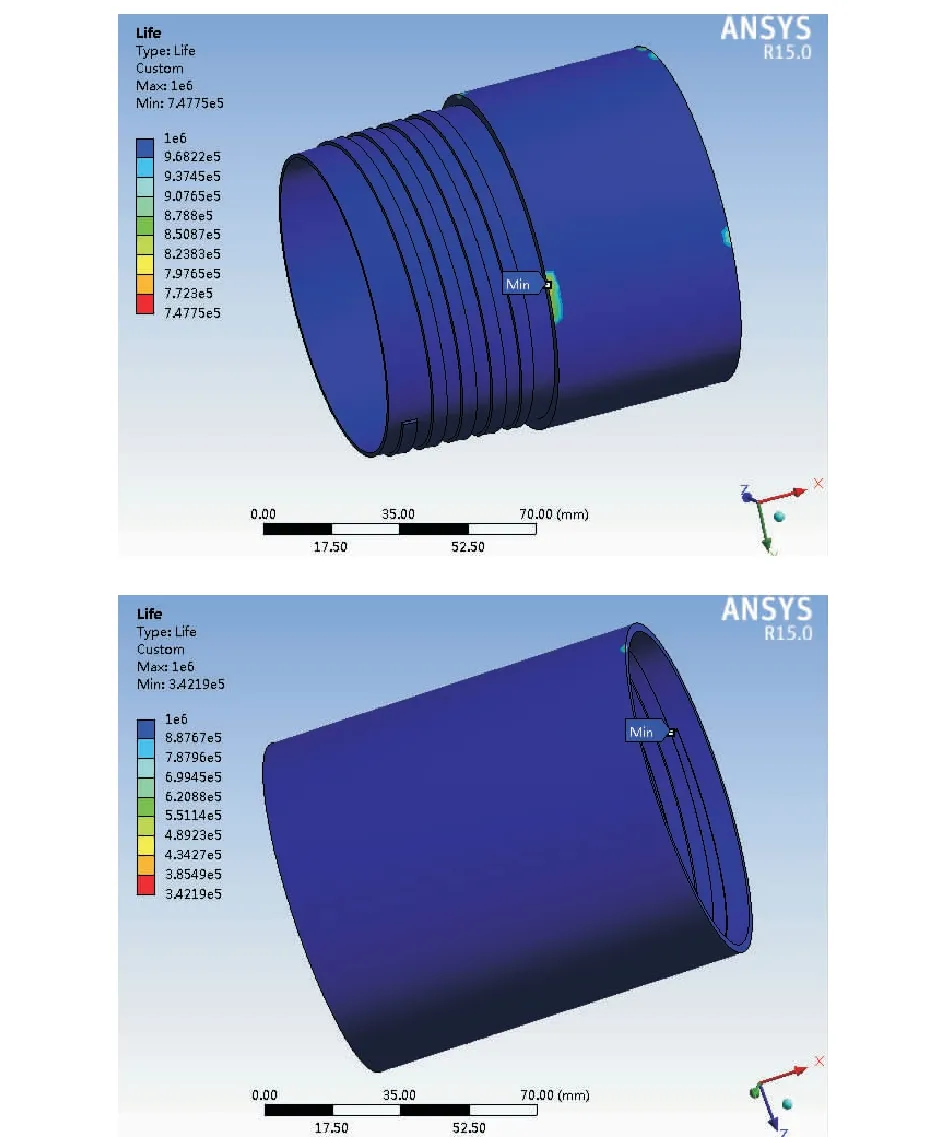

钻孔百米角度2°时,模型的疲劳分析结果见图13、图14。

由图13、图14可知:(1)R-NCS没有出现疲劳破坏,公螺纹端、母螺纹端寿命为材料的最大疲劳寿命1.0×106;(2)R-HCS公螺纹端寿命最低为7.4775×105,在螺纹附近钻杆体上,母螺纹端寿命最低为3.4219×105,位置在内螺纹小径处;(3)R-NCS公螺纹端、母螺纹端的最小疲劳寿命均高于R-HCS相应的螺纹端;R-HCS母螺纹端的最小疲劳寿命均低于其公螺纹端。

3 钻孔每百米弯曲角度大小对钻杆疲劳寿命的影响

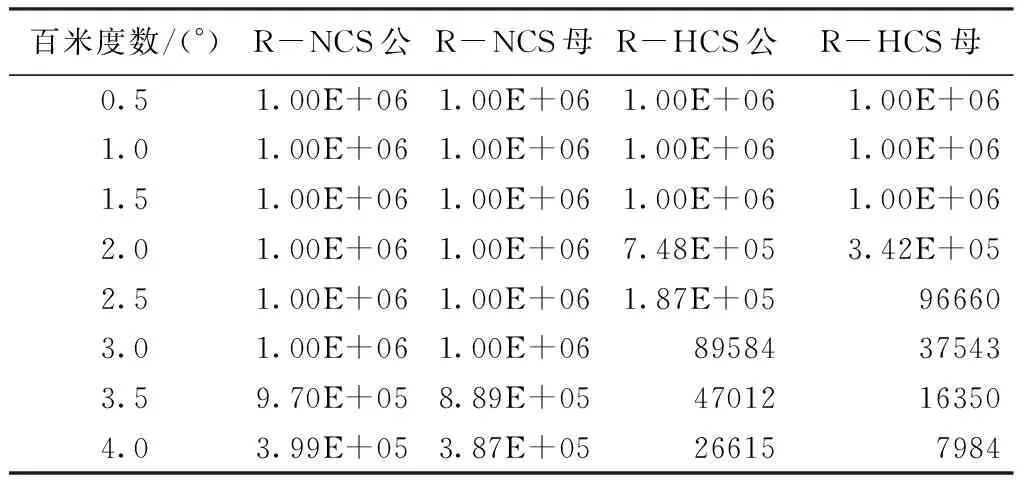

当钻孔每百米弯曲角度变化时,孔内钻杆的疲劳寿命也发生改变,其模型疲劳分析的寿命最低值见表5。

图13 模型R-NCS的疲劳寿命

图14 模型R-HCS的疲劳寿命

通过表5中的疲劳寿命数据可知:(1)随钻孔每百米弯曲角度的增加,R-NCS、R-HCS的疲劳寿命会出现降低现象,表明接头处发生了疲劳破坏。(2)当钻孔每百米弯曲gt;3.0°时,R-NCS开始出现疲劳现象;弯曲gt;1.5°时,R-HCS开始出现疲劳现象。(3)当弯曲gt;3.5°时,模型R-HCS的疲劳寿命降到1.0×104以下,不到材料最大疲劳寿命的1/100。

表5 钻孔每百米弯曲度数变化时模型的疲劳寿命

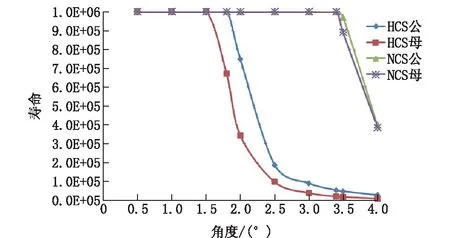

根据表5数据,绘制钻孔每百米弯曲度数与模型疲劳寿命的关系曲线见图15。

图15 钻孔每百米弯曲度数与模型疲劳寿命的关系

从图15中可知出现疲劳破坏时:(1)随着角度的增长,疲劳寿命越来越低,且下降速度由快变慢;(2)相同角度时,R-NCS比R-HCS的疲劳寿命低;(3)相同角度时,公螺纹端比母螺纹端疲劳寿命低;(4)随着角度的增加,公、母螺纹端疲劳寿命趋于一致。

4 钻杆接头折断原因分析

根据实际测斜情况(表1),钻杆R-NCS折断的孔段,钻孔每百米角度的变化不到2.0°;钻杆R-HCS折断的孔段,钻孔每百米角度的变化不到1.5°。按照表5的计算结果,钻杆接头的疲劳寿命远高于实际钻具使用情况。因此,可以认为钻孔轨迹并不是钻杆接头疲劳破坏的主要原因。

钻杆R-NCS折断时,主要原因应归结为钻具级配的不合理。钻杆与孔壁的间隙应限制在钻杆直径的10%~15%以内,否则会导致钻杆局部在孔内出现过度弯曲[2,7]。据此可知钻孔直径为93 mm,则使用钻杆的外径不应小于77.5 mm,但由于现场施工条件和工期要求,在进行扩孔时,采用了绳索取心钻杆R-NCS外径只有71 mm,由于钻杆与孔壁之间间隙过大,钻杆回转离心力的作用下,使得钻杆出现过度弯曲的情况,钻杆实际的弯曲状态超过了钻孔轴线轨迹的弯曲角度。由于弯曲变形过大,加上钻杆不停的自传,结果就是弯曲应力交变施加,导致了钻杆产生了疲劳破坏。

钻杆R-HCS折断时,虽然使用了Ø89 mm的满眼钻具,但是钻杆接头仍然出现了疲劳破坏。从最终的测井结果中发现,整个钻孔的直径都在100 mm以上,且在距离孔口104~106、140~300 m孔段,出现了局部扩径达到300 mm的现象。通地1井的气测异常值较高,地层中的气体侵入到钻井液中,导致钻井液密度降低,在承压水层的共同作用下,多次长时间发生气侵涌水现象(见图16),涌气可以直接点燃(见图2b)。地质岩心编录表明在测井出现局部扩径的井段的岩性主要以泥页岩为主,砂岩地层井眼较规则。

5 结论

(1)通地1井钻杆折断是钻具级配不合理、钻孔局部扩径和涌水含气造成泥浆性能下降等综合因素作用的结果。钻具级配不合理、钻孔局部扩径导致了钻杆产生疲劳破坏,是造成钻杆折断的直接因素。涌水含气是造成钻杆折断的间接原因:一方面使得钻井液密度下降,不利于孔壁稳定,造成涌水含气地层的局部扩径;另一方面使得钻井液被稀释后冷却、润滑能力下降,造成了钻杆在使用过程中局部受力过大。因此,使用合理的钻具级配、优化的钻进参数和性能优良的泥浆可有效延长钻杆的使用时间,可以降低孔内事故的发生。

(2)基于仿真分析结果可知,相同加载条件下,模型R-NCS、R-HCS公螺纹端的受力均比母螺纹端小,R-NCS公、母螺纹端的最大应力值均低于模型R-HCS;随着钻孔弯曲角度增长,钻杆接头的疲劳寿命越来越低,且下降速度由快变慢。钻进过程中控制好钻孔轨迹,将有助于提高钻杆疲劳寿命。

(3)在相同钻进参数条件下,钻孔轨迹相同时,使用满眼钻具有利于降低孔内事故发生;若能保证钻杆弯曲轨迹相同,使用刚度较小的钻杆,会使钻杆接头的应力降低,从而提高疲劳寿命。

图16通地1井180~243 m井段气测曲线

[1] 孙建华,张永勤,赵海涛,等.复杂地层中深孔绳索取心钻探技术研究[J].探矿工程(岩土钻掘工程),2006,33(5):46-50.

[2] 姜光忍,李忠,王献斌.绳索取心钻探施工中钻杆折断原因分析及应对措施[J].探矿工程(岩土钻掘工程),2009,36(3):15-17.

[3] Sajad Mohammad Zamani, Sayed Ali Hassanzadeh-Tabrizi, Hassan Sharifi. Failure analysis of drill pipe: A review[J]. Engineering Failure Analysis,2016,(59):605-623.

[4] G.F. Miscow, P.E.V. de Miranda, T.A. Netto, etc. Techniques to characterize fatigue behaviour of full size drill pipes and small scale samples[J]. International Journal of Fatigue,2004,(26):575-584.

[5] 崔成民,梅冬.基于ANSYS绳索取心钻杆和连接接头的应力分析[J].探矿工程(岩土钻掘工程),2014,41(4):61-63.

[6] 朱庆流.石油钻杆接头的疲劳分析[D].黑龙江哈尔滨:哈尔滨工程大学,2009.

[7] 孔学云,刘金山,马认琦,等.钻杆接头断裂失效原因分析与预防[J].石油矿场机械,2012,41(8):40-43.

[8] 曹明.煤矿坑道钻探用外平钻杆疲劳试验及寿命预测研究[D].陕西西安:中煤科工集团西安研究院,2014.

[9] 李方坡,王勇.钻杆疲劳寿命预测技术的研究现状与展望[J].材料导报A:综述篇,2015,29(6):88-95.

[10] 郭绍什,林凤章.钻具级配对钻杆折断的影响[J].煤田地质与勘探,1987,(6):69-70.

[11] 刘飞,邓天安,周仕明,等.高强度钻杆钢疲劳性能试验研究[J].石油机械,2016,44(5):18-21.

[12] 马荣峰.钻杆接头仿生抗疲劳研究[D].吉林长春:吉林大学,2013.

[13] 高科,孙友宏,高润峰.仿生非光滑理论在钻井工程中的应用与前景[J].石油勘探与开发,2009,36(4):519-522.

[14] 郑德超,刘占全.基于ANSYS_FE_SAFE的钻杆疲劳特性分析及寿命估算[J].煤矿机械,2012,33(5):111-113.

[15] 张逊,姜年朝.基于ANSYS_FE_SAFE的模具联接螺栓疲劳仿真分析[J].机械工程与自动化,2008,(1):23-25.

[16] GB/T 16950—2014,地质岩心钻探钻具[S].

[17] 孙建华,张永勤,梁健,等.深孔绳索取心钻探技术现状及研发工作思路[J].地质装备,2011,12(4):11-13.

FatigueAnalysisonWire-lineCoringDrillPipeJointsinTonghuaWell-1BasedonAnsysWorkbench

GAOJian-long1,2,MAYin-long1,2,WANGDan-dan3,JISheng-li1

(1.College of Construction Engineering, Jilin University, Changchun Jilin 130026, China; 2.Key Laboratory of Ministry of Land and Resources on Complicated Conditions Drilling Technology, Changchun Jilin 130026, China; 3.Oil amp; Gas Survey, China Geological Survey, Beijing 100029, China)

Through the analysis on the construction conditions, the drill pipe breaking accidents and the broken parts in the geographical survey well in Tonghua Basin, and on the basis of drill pipes and drilling parameters, the thread stress of the drill pipe joint was calculated. The modeled thread connection part of drill pipes was established by means of SolidWorks, which was then introduced into Ansys Workbench for stress and fatigue simulation analysis to predict the fatigue life of the drill pipe joint. Based on the analysis on simulation results and combined with the geological core cataloging and logging data, the causes of the drill pipe breakage occurring under the conditions of gushing water with a large amount of gas are discussed and the drilling parameters are optimized to reduce the occurrence of the drill pipe breakage in the hole.

drill pipe joint; drill pipe breaking-off; Tonghua well-1; simulated analysis; fatigue analysis

2016-07-20;

2017-09-19

吉林大学“轻质耐磨仿生构型铝合金钻杆材料研制”(编号:451160306007);中国地质调查局油气地质调查项目“通化盆地地质调查井工程”(编号:12120115001701-5)

高建龙,男,汉族,1992年生,在读硕士研究生,地质工程专业,主要进行万米钻机装备的研究,2434979976@qq.com。

马银龙,男,汉族,1984年生,讲师,博士,主要从事钻具材料及相关钻探工艺研究,吉林省长春市西民主大街938号,ylma@jlu.edu.cn。

P634.4+2

A

1672-7428(2017)10-0070-09