改进效率控制推进电机的优化分析

蔡清男,朱志宇

江苏科技大学电子信息学院,江苏镇江212003

改进效率控制推进电机的优化分析

蔡清男,朱志宇

江苏科技大学电子信息学院,江苏镇江212003

[目的]为了加强对推进电机的控制效果,在实际控制过程中减少能量的损耗,[方法]在传统的推进电机等值电路上,增加铁损电流分量,通过定义引入功率匹配比,寻找电机在给定转速下最高的运行效率,并探讨此功率匹配比对应的磁通;在原有的电机矢量控制中加入效率优化控制模块,以起到电机效率优化、船舶运行节能的效果。[结果]MATLAB/Simulink仿真测试结果显示,加入效率优化控制模块的方法基本适用于各种工况,改进后的电机模型的运行效率明显高于传统电机模型,并且动态性能良好。[结论]工程上可以借鉴该电机效率优化控制方法,以达到节能的效果。

推进电机;功率匹配比;效率优化;节能

0 引 言

电力推进船舶具有节能、机动性高的优点。由于能量管理系统的存在,在不同的工况下,可以灵活调整电力推进船舶发电机组的个数,实现发电机高效率运转,从而达到节能的目的[1]。然而,在整个能量控制系统中,几乎不涉及单个推进电机的节能优化,导致推进电机在切换不同工况时输出不同功率,因而产生了大量的能量损耗。为了达到节能的效果,对推进电机的节能优化迫在眉睫。

基于异步电机强耦合的特性,工程上一般采用矢量控制的方法控制异步电机。矢量控制方法具有响应快、调速范围大的优点;但电机在负载较小时铁芯所占比重增大,严重影响电机的运行效率[2]。因此,需要对推进电机做进一步的分析。文献[1]针对电机轻载低效的问题,研究并建立了两相静止坐标系下考虑铁耗的异步电机数学模型;文献[2]提出了基于损耗模型的感应电机效率优化控制策略;文献[3]研究了不同转矩、不同转速条件下电机损耗与转子磁通的关系。本文将在考虑铁芯的情况下,改进电机的等值电路,将励磁电流分量、转矩电流分量分时视为无功功率、有功功率,分析有功功率与无功功率比值的不同对电机运行效率的影响,从而寻找效率最优比值。

1 电机的运行效率分析

1.1 推进电机最小损耗控制

推进电机作为一种将电能转化成机械能的装置,在能量转换的过程中,发生能量损耗在所难免。基于推进电机的特性,能量损耗主要分为有功功率损耗与无功功率损耗2种。在转矩与转速一定时,励磁电流分量与转矩电流分量所占比重直接影响电机的运行效率。随着有功功率损耗的降低,电机产生的无功功率损耗将增大。例如当电机在低负荷运行时,电机的能量传递减小,有功功率损耗自然降低,但电机的励磁电流增大,导致无功功率损耗增加[3]。所以,在转矩和转速一定的情况下,只有当有功功率与无功功率的比值达到一定的数值时,推进电机的总损耗才能达到最低。

1.2 电机运行最佳效率点研究

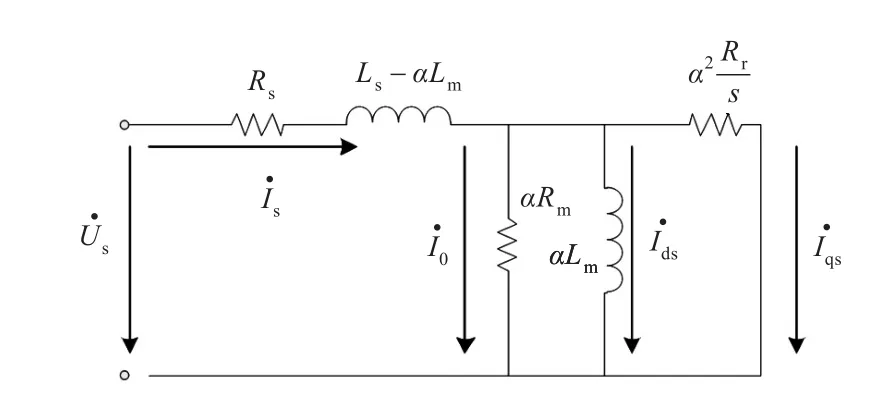

由于铁损随频率的变化而变化,所以在研究电机的运行效率时,不能忽略电机的铁损。图1为传统的电机等值电路图。从图1可以看出,定子电流被分解成励磁电流分量和转矩电流分量,而没有电机的铁损电流分量。图2为改进后的电机等值电路,考虑了电机的铁损电流分量,能准确反应电机的铁损情况。

图1 传统电机等值电路图Fig.1 Traditional motor equivalent circuit diagram

图2 改进电机等值电路图Fig.2 The improved motor equivalent circuit diagram

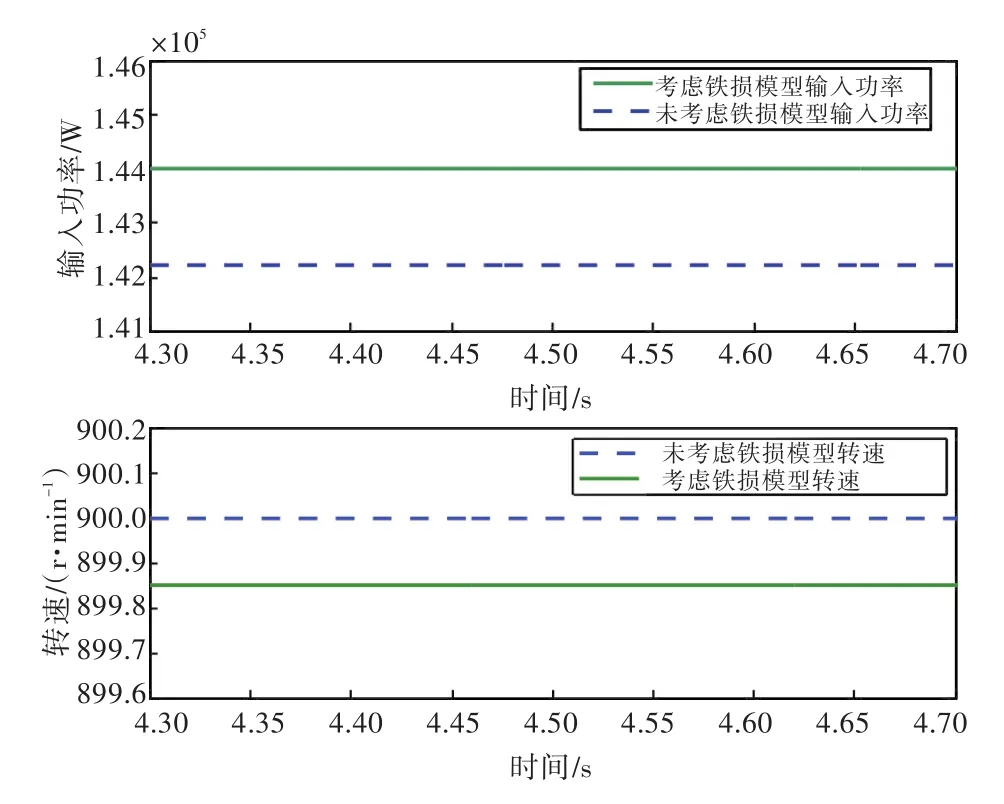

本文充分考虑了铁损分量对推进电机运行的影响,建立了2种推进电机数学模型,并对模型进行了仿真实验。将推进电机直接接在三相电源上,给电机加一定的负载,观察电机稳定后输入功率与转速的差别。仿真结果如图3所示。

图3 考虑铁损与未考虑铁损电机模型仿真结果Fig.3 The simulation results of motor model with/without considering the iron loss

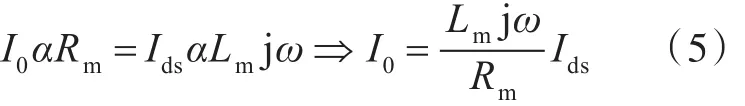

由图3可以看出,在交流电源和负载相同的情况下,2种推进电机模型稳定后的转速相差不大,考虑铁损的推进电机转速比未考虑铁损的下降了约0.15 r/min;而在输入功率的表现上,考虑铁损的电机比不考虑铁损的高出约1 800 W。仿真结果显示,铁损在整个电机输入功率部分占一定的比重,而这部分功率被完全消耗掉了。根据图2中并联电路的电压相等可以得出:

式中,ω为电气角速度。

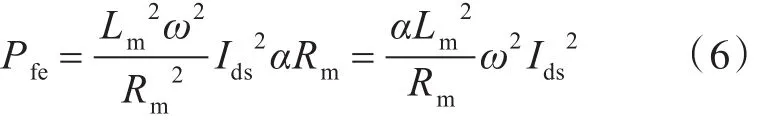

根据图2所示的的电机等值电路做以下推导:铜耗[4]为

铁耗[5]为

其中

因此

由于电机的输出功率

所以

式中:Pout为电机输出功率;p为电机的极对数;n为电机额定转速;f为电源频率;T为机械转矩。

由上述推导过程,通过文献[6]可知输入转子电路功率

同理,可得电磁转矩

电磁转矩输出机械功率

式中:Pmec为电机输出机械功率;ωr为机械角速度。

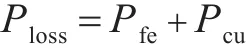

推进电机总损耗:

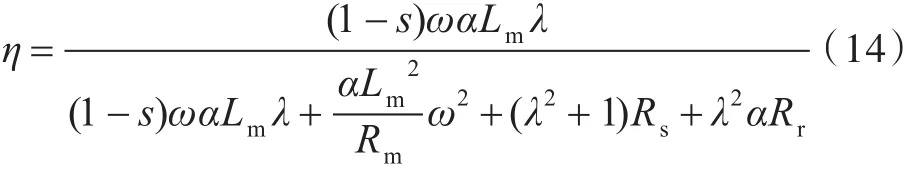

因此,推进电机的运行效率为

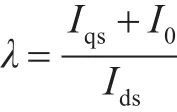

对式(13)求导,当 dη/dλ=0时,可得

将电机参数代入式(14)中,得到一定转速下电机效率η与功率匹配比 λ的关系(图4)。由图4可以看出,电机效率在功率匹配比λ=1.5时达到最大。当λ取式(15)中的值,所对应的η达到最大值。当 λ满足式(15)的关系,且此时 λ也必须满足此前等值电路中式(2)所给出的关系,即

由式(16)可以看出,由于转速n是给定的,所以方程组的解 f,ω,s,λ都是唯一确定值,即存在唯一的有功功率与无功功率的组合,使得电机在此转速下能达到最大运行效率,并且与负载转矩无关。

图4 一定转速下功率匹配比与运行效率的关系Fig.4 The relationship between power matching ratio and efficiency under a certain speed

由于此处所选取的转速较低,电机的最大效率不是非常理想,因此在下文中将研究转速对电机效率的影响。

1.3 最大电机效率对应的磁通

电机的磁通直接决定了电机的发热情况以及电机的负载能力,且磁通与端电压的幅值、频率以及负载转矩有关[7]。因此,想要达到对推进电机的最优效率控制,必须考虑推进电机的磁通。

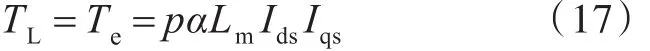

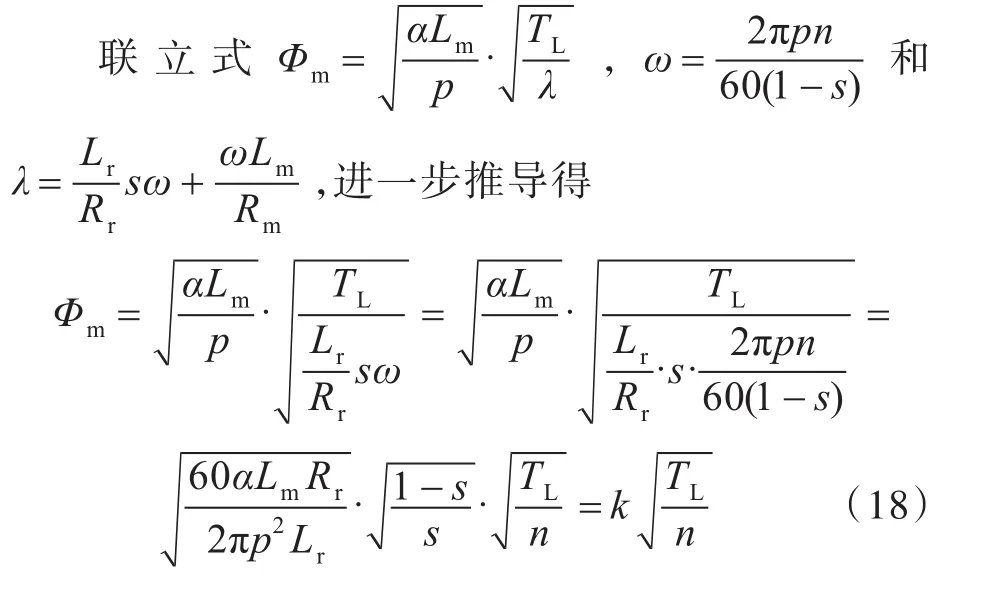

由图1可知:Φm=αLmIds,其中Φm为电机的磁通。由该关系式可知,磁通由励磁电流分量决定,随励磁电流分量的变化而变化。根据电机转矩平衡关系,忽略摩擦转矩的大小,负载转矩等于电磁转矩,即

在最优化效率控制下,推进电机的转差率s在整个变频调速范围内变化非常小,因此可以将k视为常数。通过式(18)可以看出,磁通与负载转矩的平方根成正比、与转速的平方根成反比。在本文所提出的效率最优化的控制方案中,转速是给定的,因此磁通只与负载转矩的平方根成正比关系。

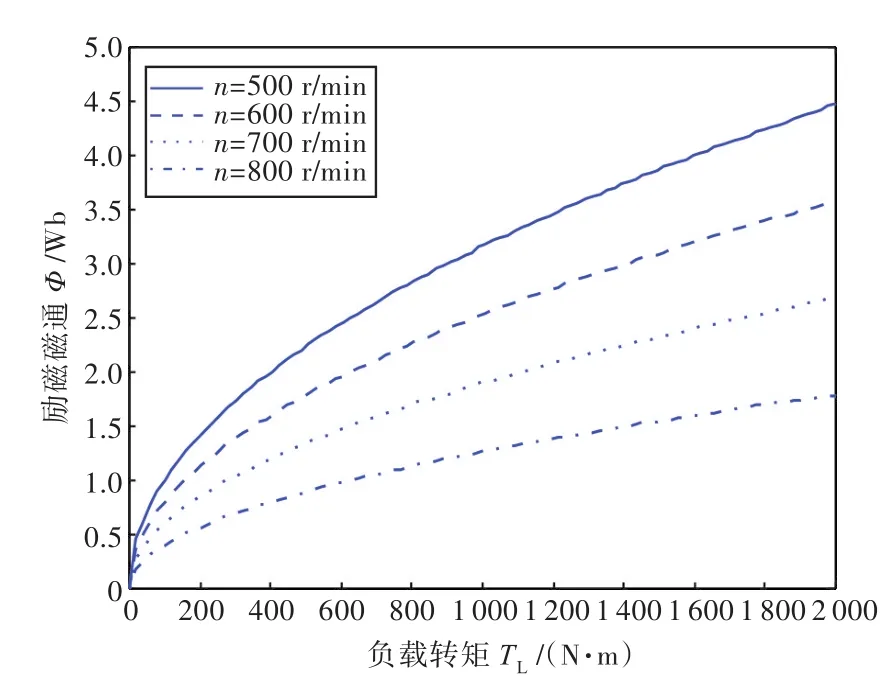

图5为根据式(18)绘制的在不同转速下励磁磁通随负载转矩的变化趋势图。从中可以看出,在本文所提出的推进电机效率最优控制下,磁通随转速的增加而减小。这样能有效地避免因磁通的增大而导致的铁损增加,从而达到最优运行效率。

图5 不同转速下磁通随负载转矩的变化趋势Fig.5 The change trend of magnetic flux with load torque under different speed

2 效率优化下的矢量控制

2.1 最优功率匹配比研究

联立方程组(16)与式(19),当 λ满足式(16)的条件时,运行效率最大。计算推进电机在不同转速下最大效率所对应的功率匹配比λ,结果如表1所示。

表1 不同转速对应的功率匹配比Table 1 Power matching ratio under different speed

根据表1中的数据,进行线性拟合,得

由式(20)可以看出,在效率最优控制下,最佳功率匹配比λ随转速n的增加而增大,即在转速较大时,有功功率输出占更大的比重。这与实际情况相符,即当转速、负载增大时,需要更大的机械转矩,这样推进电机才能有更高的运行效率。

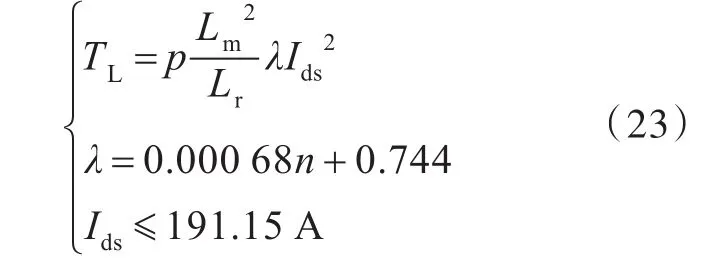

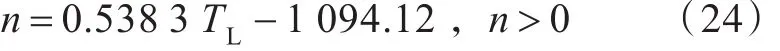

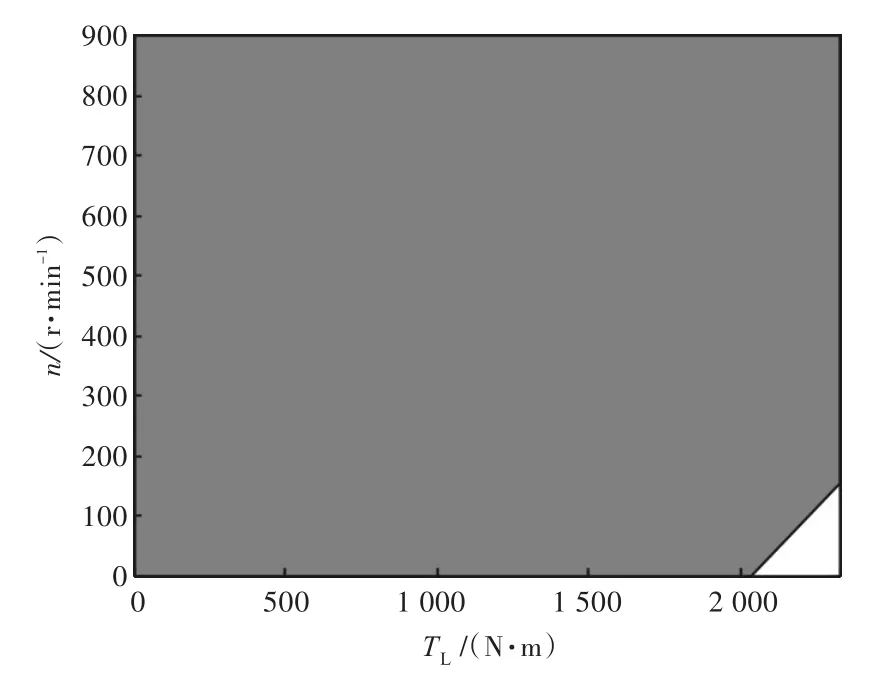

2.2 效率优化控制的适用范围

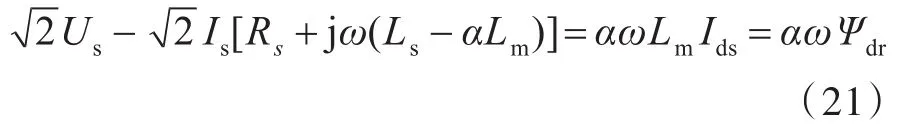

在等值电路中,根据电压平衡关系,可得

因此,可以求得额定转子磁通

将电机参数(表2)代入式(22),得Ψdr=1.832 6 Wb。在矢量控制中,电机磁通一般可取1.3倍的额定磁通[9-11],即Ψdr*=1.3Ψdr=2.382 4 Wb。根据矢量控制基本方程,得

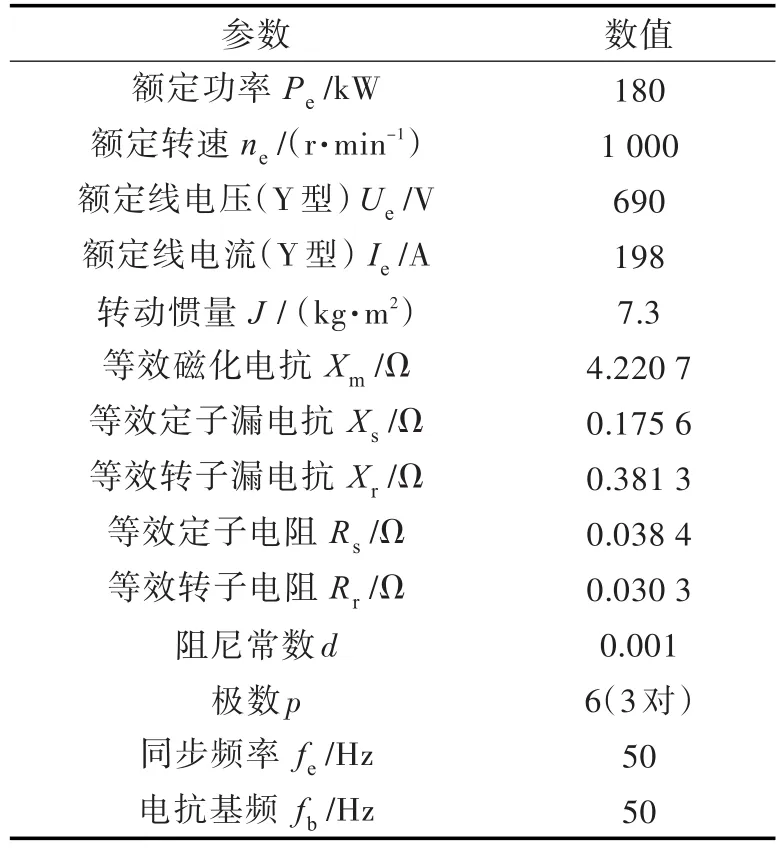

针对本文所提出的效率优化控制下推进电机的适用范围,λ,T,n满足以下关系:

图6中灰色区域为效率最优化控制适用范围。由图6可以看出,该控制方法不适用于电机高负载低转速的情况。这是由于当推进电机带有高负载且在低速运行时,产生的励磁电流分量较大,对应的磁通也随之增加,增加了无功损耗,违背了本文所提出的效率最优化控制的目的。对船舶推进电机来说,各种工况下电机承担的螺旋桨负载与其转速的平方成正比,所以不存在高速低负载的情况,因此不需要再做额外的限制。

表2 电机参数Table 2 The parameters of the motor

图6 优化控制适用区域Fig.6 The applicable area under optimization control

3 仿真实验结果

根据式(19)以及式(20),在 MATLAB/Simu⁃link中搭建的效率优化模块如图7所示。

图7 效率优化模块Fig.7 Efficiency optimization module

3.1 推进电机效率优化分析

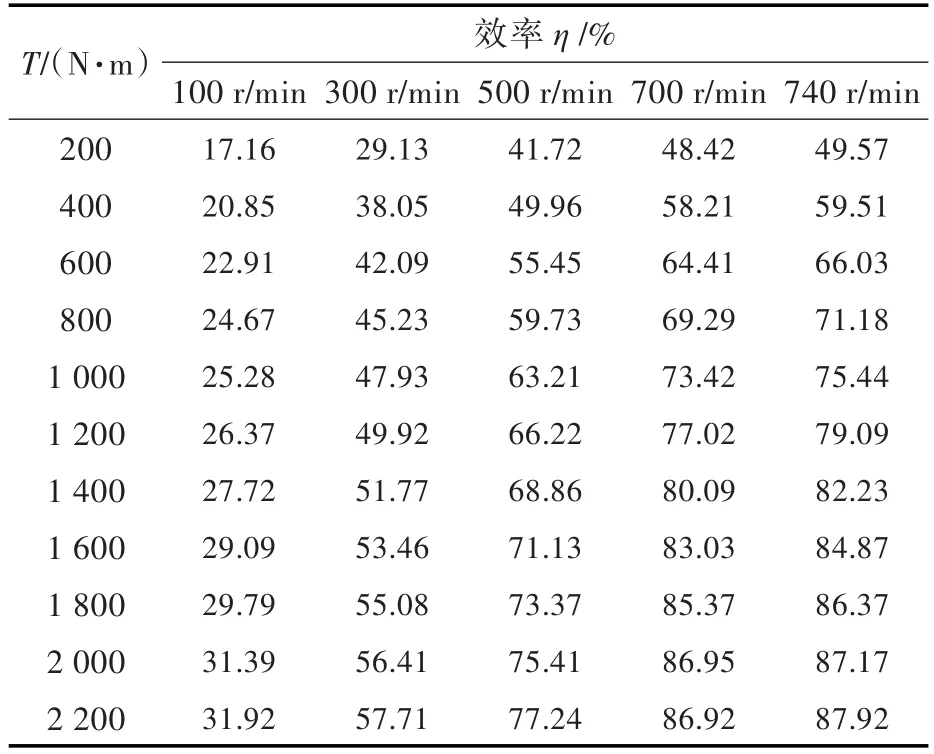

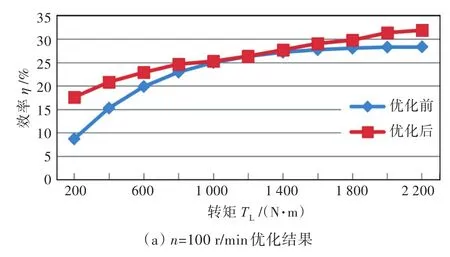

利用传统的矢量控制和效率优化控制2种方法,对电机在不同转速下的运行效率进行测量计算并做比较。测量数据如表3和表4所示。不同转速下效率优化对比结果如图8所示。

如表3、表4和图8所示,本文所提出的效率最优化控制和传统的矢量控制相比在效率上有明显的提升,特别是在负载较小的时候,效率提升效果显著。电机在接近额定工况运行时,无功损耗所占比重远小于有功损耗,此时效率均已达到较高的水平,因此优化效果不明显。

表3 传统矢量控制下推进电机运行效率Table 3 Propulsion motor running efficiency under traditional vector control

表4 效率优化控制下推进电机运行效率Table 4 Propulsion motor running efficiency under efficiency optimization control

图8 不同转速下效率优化对比结果Fig.8 The efficiency optimization comparison results under different speed

3.2 推进电机动态响应分析

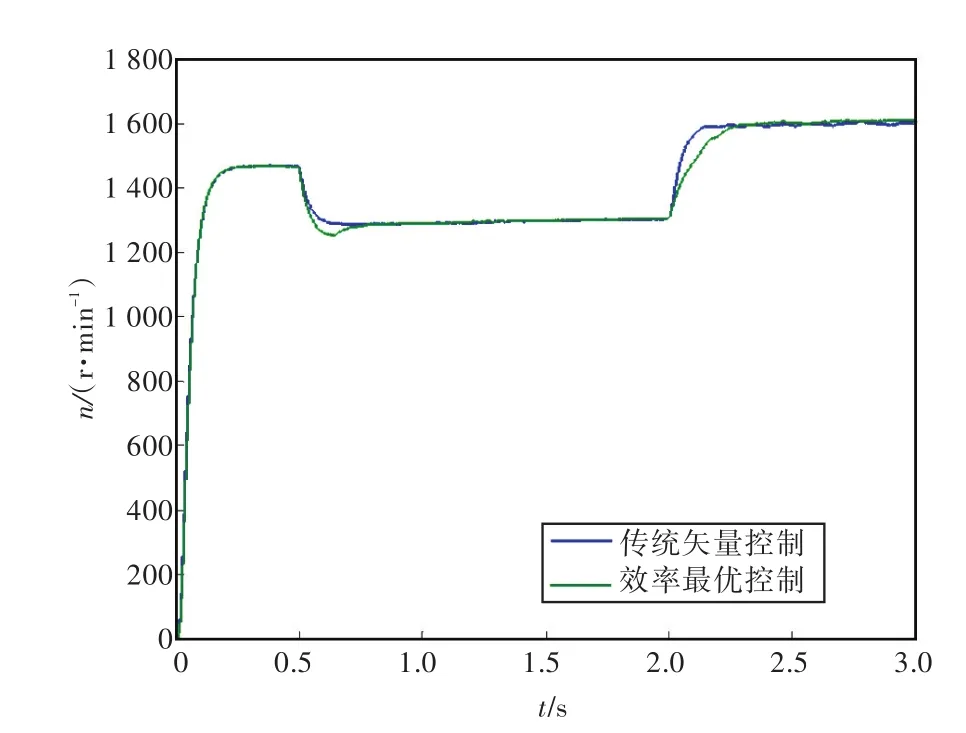

采用MTALAB/Simulink进行仿真试验,设定仿真时间为3 s,步长为1 μs,电机启动稳定后,在0.5 s时突加负载,在2 s时突然加速,图9为传统矢量控制与效率最优控制下电机动态响应对比结果。从图9可以看出,本文所提出的效率最优控制方法在动态响应速度上与传统的矢量控制几乎没有差异,在加载表现方面慢了0.1 s,在加速方面慢了0.2 s。从图10所示的转矩对比结果可以看出,效率优化控制在0.65 s左右有1个阶跃,在输出转矩表现上几乎相同。综合效率优化和电机动态响应的表现,本文所提的效率优化控制更有实际意义。

图9 传统矢量控制与效率优化控制动态响应对比结果Fig.9 Dynamic response results comparison between traditional vector control and efficiency optimization control

图10 传统矢量控制与效率最优控制转矩对比结果Fig.10 Torque results comparison between traditional vector control and efficiency optimization control

4 结 论

1)本文所提出的效率最优化控制在效率优化上明显优于传统的矢量控制,在实际工程应用中具有更大的优势,符合当前节能环保的趋势。

2)效率优化控制下的推进电机在动态响应表现上略逊于传统的矢量控制,这可能是由于在效率优化控制下,电机励磁受到功率匹配比λ的限制,磁链不能迅速达到所需值,导致转速和输出转矩在动态性能表现上稍差。在后续的研究中,将会着力研究这方面的问题,改善该效率优化控制系统。

[1]李耀恒.异步电机效率优化控制策略研究[D].北京:北京交通大学,2016.LI Y H.Research on efficiency optimization strategy for asynchronous motor[D].Beijing:Beijing Jiaotong University,2016(in Chinese).

[2]金梅,侯楚林.基于损耗模型的感应电机效率优化控制研究[J].电测与仪表,2010,47(12):27-30.JIN M,HOU C L.Research of efficiency optimization control for induction motor based on loss model[J].Electrical Measurementamp;Instrumentation,2010,47(12):27-30(in Chinese).

[3]李宗臣.基于矢量控制的异步电机效率优化控制研究[D].北京:北京交通大学,2010.LI Z C.The research on efficiency optimization con⁃trol of induction motor based on vector control[D].Beijing:Beijing Jiaotong University,2010 (in Chi⁃nese).

[4]汪卫军.牵引电机的效率优化控制研究[D].北京:北京交通大学,2009.WANG W J.Study on efficiency optimized control of traction motor[D].Beijing:Beijing Jiaotong Universi⁃ty,2009(in Chinese).

[5]张立伟,胡广艳,温旭辉,等.异步电机效率优化算法设计[J].中国铁道科学,2008,29(1):82-88.ZHANG L W,HU G Y,WEN X H,et al.Design for the efficiency optimization algorithm of induction mo⁃tors[J].China Railway Science,2008,29(1):82-88(in Chinese).

[6]赫双玲.永磁同步电机效率优化控制系统的仿真研究[D].大庆:东北石油大学,2015.HE S L.Simulation study on control system of perma⁃nent magnet synchronous motor efficiency optimization[D].Daqing:Northeast Petroleum University,2015(in Chinese).

[7]房康宁.基于矢量控制的异步电机效率优化控制研究[D].徐州:中国矿业大学,2014.FANG K N.Study on the induction motor efficiency op⁃timization based on vector control[D].Xuzhou:China University of Mining and Technology,2014(in Chi⁃nese).

[8]马秀娟,刘金凤,李宏宇,等.基于遗传算法的感应电机效率优化控制研究[J].微电机,2013,46(10):36-40.MA X J,LIU J F,LI H Y,et al.Research on efficien⁃cy optimization control of induction motor based on ge⁃netic algorithm[J].Micromotors,2013,46(10):36-40(in Chinese).

[9]陈小军.高速永磁无刷直流电机磁热耦合分析与效率优化研究[D].广州:广东工业大学,2013.CHEN X J.Magneto-thermal coupling analysis and op⁃timization efficiency of high-speed permanent magnet brushless DC motor[D].Guangzhou:Guangdong Uni⁃versity of Technology,2013(in Chinese).

[10]苗敬利,李华德,胡广大,等.感应电机效率优化的自适应反步控制研究[J].电机与控制学报,2009,13(5):749-753,761.MIAO J L,LI H D,HU G D,et al.Efficiency optimi⁃zation control of induction motors based on adaptive back stepping method[J].Electric Machines and Con⁃trol,2009,13(5):749-753,761(in Chinese).

[11]李延峰,于海斌.一种用于异步电机效率优化的混合搜索方法[J].电机与控制学报,2009,13(3):337-341.LI Y F,YU H B.Hybrid search method for efficiency optimization control of induction motor drives[J].Electric Machines and Control, 2009, 13(3):337-341(in Chinese).

Optimization analysis of propulsion motor control efficiency

CAI Qingnan,ZHU Zhiyu

School of Electronics and Information,Jiangsu University of Science and Technology,Zhenjiang 212003,China

[Objectives]This paper aims to strengthen the control effect of propulsion motors and decrease the energy used during actual control procedures.[Methods]Based on the traditional propulsion motor equivalence circuit,we increase the iron loss current component,introduce the definition of power matching ratio,calculate the highest efficiency of a motor at a given speed and discuss the flux corresponding to the power matching ratio with the highest efficiency.In the original motor vector efficiency optimization control module,an efficiency optimization control module is added so as to achieve motor efficiency optimization and energy conservation.[Results]MATLAB/Simulink simulation data shows that the efficiency optimization control method is suitable for most conditions.The operation efficiency of the improved motor model is significantly higher than that of the original motor model,and its dynamic performance is good.[Conclusions]Our motor efficiency optimization control method can be applied in engineering to achieve energy conservation.

propulsion motor;power matching ratio;efficiency optimization;energy conservation

U664.14;TP272

A

10.3969/j.issn.1673-3185.2017.06.018

http://kns.cnki.net/kcms/detail/42.1755.TJ.20171128.1104.016.html期刊网址:www.ship-research.com

蔡清男,朱志宇.改进效率控制推进电机的优化分析[J].中国舰船研究,2017,12(6):120-126,140.

CAI Q N,ZHU Z Y.Optimization analysis of propulsion motor control efficiency[J].Chinese Journal of Ship Research,2017,12(6):120-126,140.

2017-04-25 < class="emphasis_bold"> 网络出版时间:

时间:2017-11-28 11:04

蔡清男,男,1992年生,硕士生。研究方向:船舶电力系统。E-mail:15068741241@163.com

朱志宇(通信作者),男,1971年生,教授。研究方向:电力系统自动化,智能控制,信号与信息处理,电磁兼容等。E-mail:160782704@qq.com