液压压胀式尾管顶部封隔器研制与试验

,,, ,,

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化 石油工程技术研究院,北京 100101)

液压压胀式尾管顶部封隔器研制与试验

邵志香1,2,马兰荣1,2,朱和明1,2,谷磊1,2,薛占峰1,2,廖洪千1,2

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化 石油工程技术研究院,北京 100101)

机械式尾管顶部封隔器在小尺寸井、浅井和水平井中进行压裂作业时,由于机械下压力不足,容易出现封隔器坐封困难的问题。研制了一种基于液压坐封方式的封隔器,即液压式尾管顶部封隔器。在封隔器坐封原理的基础上设计了多级液缸串联工作方式的坐封结构,解决了机械式封隔器坐封力不足的问题;同时设计了锚定结构,增大了封隔器坐封的可靠性。地面性能试验表明,该封隔器可在25 MPa内压力条件下实现坐封、30 MPa内压力条件下完成坐挂功能,坐封后密封压力达到70 MPa。该封隔器可实现对尾管重叠段环空的有效封隔。

封隔器;多级液缸;坐封;压力

封隔器在井下工作的成效与性能的好坏主要取决于密封元件(胶筒),而胶筒在井下的工作稳定性又与其材质、结构及操作等诸多因素有关[1]。压缩式胶筒是目前应用最普遍的一种,它是通过施加轴向载荷使胶筒轴向压缩、径向膨胀,从而密封尾管与上层套管间的环形间隙。这种密封属于接触密封,其密封质量的好坏关键在于上层套管与胶筒间接触应力的大小,即胶筒的承压能力取决于胶筒与套管之间的接触应力[2-6]。接触应力跟胶筒的坐封程度有直接关联。

现有机械方式坐封的尾管顶部封隔器,通过下压送入工具上的坐封挡块,需要的坐封载荷大,且只能通过顶部钻具提供坐封压力,具有较大的局限性。对于浅井和小规格井来说,顶部钻具的质量有限,难以提供封隔器所需的坐封载荷;对于大斜度井况及水平井况,钻具重力无法全部加载到封隔器上,也同样难以提供足够的坐封压力,胶筒无法完全坐封,进而影响封隔器对环空的封隔效果。另外,分段压裂作业也需要一款可液压坐封、封隔压力高、性能可靠的尾管顶部封隔器。文献[7-9]基于有限元法对胶筒的封隔性能影响因素进行了仿真分析研究。文献[10]对液压封隔器进行了相关研究,通过地面试验,其环空封隔压力为20 MPa,难以满足分段压裂的作业需求。

本文针对上述问题,采用理论计算与试验验证相结合的方法,开展了液压式尾管顶部封隔器关键技术研究。

1 封隔器结构原理及关键技术

1.1 结构组成

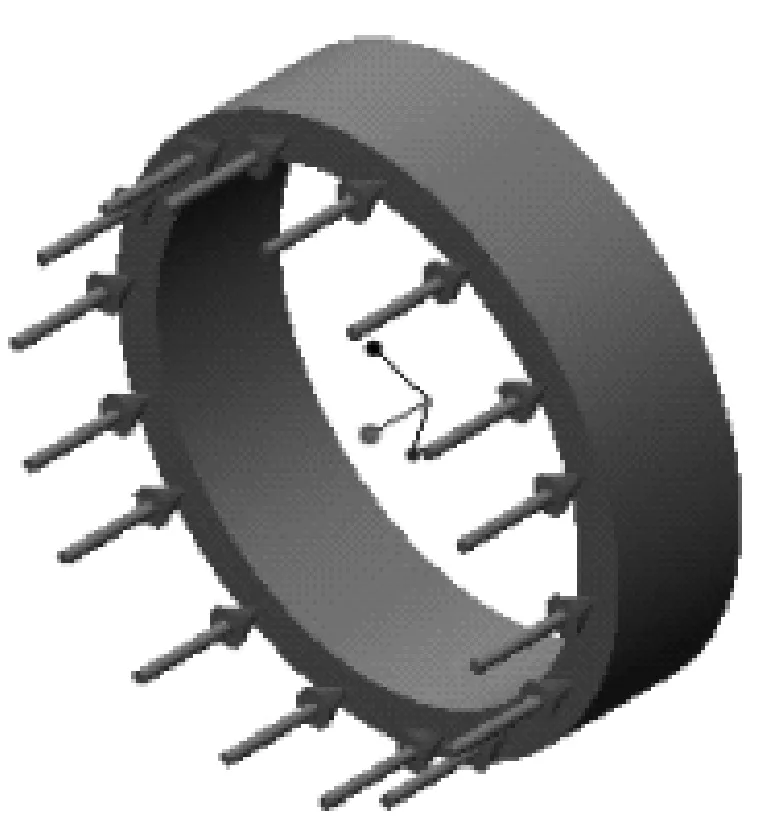

在对封隔器的工作原理和坐封机理研究的基础上,设计了一种基于多级液缸驱动坐封的尾管顶部封隔器,主要由封隔器本体、液缸、活塞、锁紧套,弹性卡瓦、卡瓦锥套、防退卡簧、隔离套、胶筒及剪钉等组成。如图1所示。为了防止反向气串,影响封隔效果,该封隔器设计了锚定结构。

图1 封隔器总体结构

1.2 工作原理

工具入井到设计位置后,采用可提出式球座进行管内憋压作业。其工作原理为:

1) 封隔器入井。封隔器连接在尾管悬挂器上方,一起入井。

2) 封隔器坐封。悬挂器完成坐挂动作后,利用可提出式球座,进行管内憋压,压力升至一定设计值时,多级液缸产生的液压力将封隔器锁紧套上的剪钉剪断,并推动活塞、卡瓦、锥体和隔离套一起下行,挤压胶筒,直至胶筒贴紧上层套管内壁,实现封隔器有效坐封,从而可以有效封堵尾管重叠段环空。

3) 封隔器坐挂。继续憋压至第二设计压力值时,弹性卡瓦与锥套连接的剪钉剪断,卡瓦沿锥套的斜面继续下行,直到卡瓦牙咬紧上层套管内壁,实现封隔器锚定锁紧在坐封位置,防止胶筒及封隔器发生轴向移动。

1.3 关键技术

1.3.1坐封驱动结构

如何在较小的管内压力下,实现封隔器的有效坐封,是关键技术之一,需要考虑如何降低坐封压力,提高坐封载荷。降低坐封压力可以减少整个工具径向承受的压力、提高工具的安全可靠性和施工操作的安全性,既可满足封隔器的坐封载荷需求,提高封隔的环空封隔能力,又可以降低工具和人员的安全风险。在对国外尾管顶部封隔器相关文献调研的基础上,设计了多级液缸串联的液压驱动坐封结构。

1.3.2封隔元件

封隔元件是封隔器的核心部件,其性能优劣直接影响封隔器的环空封隔效果。封隔元件一般采用橡胶类密封件,目前封隔元件主要有三胶筒结构,单胶筒结构及金属膨胀式胶筒结构。

由于整体胶筒(单胶筒)可有效地降低封隔器入井过程中的抽汲作用,提高管串的下入速度和循环效率,帮助洗井过程中钻屑的通过和提高水泥浆的顶替效率。因此,封隔结构采用整体胶筒结构设计。

1.3.3锚定锁紧结构

锁紧装置作为封隔器的关键结构,在封隔器坐封后,具有防止密封元件松弛回弹及在长期承受环空高压情况下仍有较强的锁紧承载能力,可确保环空封隔密封的可靠性[11]。

2 结构设计及计算

2.1 多级液缸结构

为保证封隔器胶筒有效坐封,提供足够的坐封力,设计了多级液缸串联的液压驱动坐封结构,主要由液缸、独立活塞、固定活塞和支撑环等组成。多级液缸和活塞串联于封隔器本体上。

两级液缸连接原理如图2所示。

图2 两级液缸连接示意

多级液缸坐封结构特点如下:

1) 两级或两级以上液缸坐封结构在同等管内压力条件下,可以提供更高的推力,可为封隔器坐封提供足够的坐封力,解决机械坐封方式中坐封力不足的问题。

2) 液缸之间通过独立运动活塞连接,结构灵活,便于安装。

3) 独立密封环的设计,与常规液缸密封部分在液缸上的结构相比,可以节省原材料,从而节约成本。

2.1.1基本参数

上层套管:外径ø177.0 mm(7英寸),壁厚10.36 mm及以上;内径ø157.1、ø155.0、ø152.5 mm。

材质:P110钢级,最小屈服极限σs=758 MPa。

2.1.2液缸及级数确定

液缸产生的推力大小取决于管内压力和有效承压面积大小。液缸与封隔器本体组成的环形承压面受力如图3所示。

图3 环形承压面受力示意

液缸推力为

F=p×S

(1)

式中:F为液缸推力;p为管内压力;S为环形承压面面积。

在基础设计数据一定的情况下,为保证封隔器101.6 mm通径以及封隔器各部件的力学强度,封隔器液缸的设计间隙较小,尺寸排布存在一定难度。

经过计算,得出最优液缸内外径参数和最优S值,确定了封隔器技术参数,并进行了强度校核,如表1所示。

表1 封隔器技术参数

根据胶筒的实际坐封载荷,按环形面积及剪钉剪断压力值,本封隔器采用两级液缸即可。双液缸双活塞驱动结构,可产生双倍的推力。当环形面面积S一定时,可计算出在不同的压力条件下,液缸坐封结构提供的推力值。

确定液压坐封结构中液缸的级数和内外径参数后,需要计算液缸的行程。液缸的行程包含了胶筒的坐封行程和弹性卡瓦的坐挂行程。综合考虑两个行程及安全系数,液缸行程为140 mm。

2.2 剪钉压力等级

采用两级剪钉结构,一级剪钉为封隔器的坐封剪钉,置于锁紧套内;二级剪钉为弹性卡瓦的坐挂剪钉,置于弹性卡瓦和锥套连接处。压力等级的设计要考虑悬挂器的坐挂压力,一般悬挂器的坐挂压力约10 MPa,封隔器坐封压力与悬挂器坐挂压力之间必须有一个压力差值。

考虑到安全因素,设计一级剪钉剪断压力约20 MPa。为保证封隔器胶筒充分胀封,二级剪钉与一级剪钉之间也应设置合理的压力差,二级剪钉的剪断压力设为约30 MPa。

2.3 封隔结构设计

封隔器的封隔结构采用带防突结构的整体胶筒(单胶筒),胶筒两端的防突结构可以保护胶筒贴在上层套管内壁。防突结构采用可扩张组合防突环,胶筒坐封过程中防突环膨胀,其外径与套管内径重合,将胶筒的膨胀变形范围限定在一定区域内,保证胶筒向上层套管环空方向涨封,不会出现轴向窜动的情况,可有效地提高胶筒与套管之间的接触应力,从而可获得良好的封压性能。为防止胶筒膨胀及封压过程中失稳,在胶筒中间设有支撑环,支撑环为钢件,胶筒与封隔器本体接触两端设计有圆形凸起结构,保证了胶筒胀封后不会因为胶筒中间的空腔影响封压性能。

2.4 锚定锁紧机构

常规封隔器坐封后,环空压力较高时防退结构容易出现回退,导致封隔器封隔压力下降,甚至失效。本封隔器采用双面螺纹卡簧和防退卡瓦双重锁紧结构。其中,双面螺纹卡簧用于胶筒单元的坐封锁紧,防退卡瓦用于封隔器整体的防退锁紧。

双面螺纹卡簧的内外表面分别设计有不同螺距、不同大小的倒齿螺纹。其中,内表面螺纹与本体上的锯齿螺纹锁紧实现防退;外表面螺纹则是通过卡簧套施加到螺纹锥面的作用力产生对卡簧的径向抱紧力,提高防退效果。这种结构的优点是坐封后回弹距离较小,且卡簧及本体受力均匀,防退承载能力更强[12]。

为提高封隔器的锚定锁紧能力,防止封隔器坐封后封隔器整体产生轴向移动,加入防退卡瓦锚定结构。其中,防退卡瓦牙内侧及支撑其爬行的锥套均采用1∶5的锥度设计,以利于弹性卡瓦爬行,进而贴紧上层套管内壁,实现坐挂。弹性卡瓦的爬行行程为75 mm,如图4所示。

图4 弹性防退卡瓦

3 地面性能试验

为验证该封隔器结构设计的合理性以及坐封及封隔等性能。在试验装置及ø177.0 mm套管(内径ø157.1 mm)内进行了封隔器地面性能试验。 组装完成的封隔器样机如图5所示。在室温下,封隔器胶筒的硬度为80~85 HS。

图5 双级液缸驱动尾管顶部封隔器样机

3.1 胶筒封压性能

通过对封隔器本体加压,封隔器在25 MPa以内坐封,30 MPa以内坐挂。完成封隔器坐封后,对封隔器与上层套管之间的环空进行正向加压,测试封隔器胶筒的封隔能力。

为验证防退卡瓦的有效性,分别进行了2次坐封性能和封隔能力试验。第1次坐封试验时,控制管内压力低于第二级剪钉的剪切压力,保证仅坐封胶筒,未坐挂防退卡瓦。第2次坐封试验时,完成封隔器胶筒坐封,弹性防退卡瓦完全坐挂。

1) 第1次环空验封试验(防退卡瓦未坐挂):初步加压30 MPa,稳压15 min无压降,无渗漏;之后继续加压至45 MPa,压力不再继续上升。

2) 第2次环空验封试验(防退卡瓦完全坐挂):初步加压30 MPa,稳压15 min,无压降,无渗漏;之后以10 MPa的压力递增,封隔器的最高封压能力达到70 MPa。

封隔压力曲线如图6所示。

图6 封隔压力-时间曲线

通过对比2次试验可知,第1次防退卡瓦未坐挂时,胶筒承受的最高压力为45 MPa;第2次弹性防退卡瓦坐挂,胶筒承受的最高压力为70 MPa,明显高于第1次。因此,防退卡瓦发挥了防退作用,锚定结构的设计可以提高胶筒的封隔能力。

3.2 行程测量

将封隔器从套管中推出,测量液缸行程,验证封隔器结构的合理性和驱动结构动作是否正常。液缸和锁紧套之间是通过螺纹连接的,锁紧套的行程即为液缸的行程。测量锁紧套端面到内封头端面的距离,约203 mm,试验前该距离为69 mm。如图7所示。

液缸行程为203-69=134 mm。液缸最大行程设计值为140 mm,实际行程在设计值范围内,说明液缸行程设计合理。

经测量,弹性防退卡瓦的爬行距离为74.5 mm。最大坐挂行程设计值为75 mm,试验前测量时,坐挂行程为74.5 mm。因此,实际卡瓦爬行距离与坐挂行程一致,弹性卡瓦实现完全坐挂,坐挂行程设计合理。

图7 液缸行程测量示意

3.3 胶筒胀封

封隔器胶筒胀封如图8所示。

图8 封隔器胶筒胀封示意

由图8可知,整体胶筒在多级液缸液压力的作用下,由两侧向中间凸起,发生平稳均匀的变形,利于封隔套管环空。胶筒端部的防突环在液压力的作用下,随胶筒的扩张而张开,防突环未发生位移及破坏,对胶筒进行限位及保护。胶筒拆出后,发现胶筒完好,未见损伤。

4 结论

1) 通过对多级液缸驱动坐封尾管顶部封隔器的理论设计和试验研究,验证了多级液缸液压坐封封隔器结构合理,实现了集多级液缸组合驱动结构、防退卡瓦和带端部防突保护结构的整体胶筒于一体的封隔器技术,克服了机械坐封方式中坐封力不足的问题。

2) 多级液缸组合的液压坐封驱动结构,为封隔器的坐封提供了足够的坐封载荷,封隔器可在25 MPa压力以内坐封,30 MPa压力以内坐挂。

3) 带有防退卡瓦和内锁紧卡簧的双重锁紧结构,可以进一步提高封隔器的安全可靠性,封隔器的环空封隔能力达到了70 MPa。耐压能力的增强可扩大封隔器的使用范围。不论是浅井或小规格井的较低耐压需求,还是深井、大斜度井及水平井的耐高压需求都可以得到满足。

4) 由于该封隔器靠液压力压胀坐封,其坐封不受限于尾管的质量和尾管的位置状态,即使尾管倾斜也不影响封隔器的坐封。从而该封隔器可适用于浅井、小尺寸井及大斜度井等复杂井况的不固井作业,也可为水平井分段压裂作业提供有效的环空高压封隔。

[1] 马兰荣.尾管顶部封隔器密封元件的设计计算与有限元分析[J].石油钻探技术,2005,33(6):15-16.

[2] 马兰荣,郭朝辉,姜向东,等.新型封隔式尾管悬挂器的开发与应用[J].石油钻探技术,2006,34 (5):54-56.

[3] 马金良,潘娟芳,王林,等.自封压缩式封隔器的研制与应用[J].石油钻探技术,2015,43(6):120-124.

[4] 郭朝辉,杨德锴,马兰荣.国外尾管顶部封隔器技术研究现状[J].石油矿场机械,2011,40(7):13-17.

[5] 张伯年,李海金.封隔器理论基础与应用[M].北京:石油工业出版社,1983.

[6] 朱晓荣,吴雷泽,代理震.封隔器设计基础[M].北京:中国石化出版社,2012.

[7] 刘林,陈和平,李永革,等.水平井分段压裂封隔器研制与封隔性能分析[J].石油矿场机械.2012,41(5):86-88.

[8] 张劲,李炜,张士诚,等.封隔器超弹性胶筒力学性能的试验研究[J].机械工程学报,2011,47(8):71-75.

[9] 韩国有,李楠,李强,等.基于有限元的封隔器密封性能影响因素分析[J].石油矿场机械,2012,41(6):17-20.

[10] 高斌,李文波,董海生,等.Y341-100型液压封隔器的研制[J].油气井测试,2006,15(1):58-59.

[11] 高胜,刘跃宝,常玉连,等. 卡瓦承载部件相关参数分析[J].石油矿场机械,2010,39(3):28-32.

[12] 朱和明,吴晋霞,杨德锴,等,封隔器锁紧装置关键技术分析[J].石油矿场机械,2013,42(3):80-84.

DesignandExperimentalStudyonLinerTopPackerDrivenbyHydraulicCylinder

SHAO Zhixiang1,2,MA Lanrong1,2,ZHU Heming1,2,GU Lei1,2,XUE Zhanfeng1,2,LIAO Hongqian1,2

(1.StateKeyLaboratoryofShaleOilandGasEnrichmentMechanismsandEffectiveDevelopment,Beijing100101,China;2.ResearchInstituteofPetroleumEngineering,Sinopec,Beijing100101,China)

The mechanical packer usually can’t be completely set when using in fracturing operation in the small size well or shallow well and horizontal well due to the insufficient mechanical pressure.Therefore,this paper developed the liner top packer that driven by hydraulic pressure.According to research the mechanism of packer,the multi-stage cylinder setting mechanism has been designed to improving setting force,which can solve the insufficient mechanical pressure question of mechanical packer.Furthermore,in order to enhance the reliability of sealing packer,the anchoring mechanism was developed.The experiment data suggest that the packer can set completely under lower tube pressure,which less than 25 MPa,and anchor within 30 MPa pressure.After setting,the sealing pressure can up to 70 MPa.Thus,the annular space of the overlapping section of liner can be effectively sealed by the liner top packer.

packer;multi-stage cylinder;setting;pressure

1001-3482(2017)06-0063-05

2017-05-11

国家科技重大专项“高压油气水平井固井关键工具的研制与应用” 资助(2016ZX05021005-003)

邵志香,(1981-),女,山东滨州人,工程师,博士研究生,现从事机械设计与井下工具研发方面的研究工作,E-mail:shaozx2011@163.com。

TE931.2

A

10.3969/j.issn.1001-3482.2017.06.013