汽车线束智能制造基础(一)

——端子压接控制

刘贵春,杨 峰,滕熙伟,李 政,杨旭红

(营口阿部配线有限公司,辽宁 营口 115004)

汽车线束智能制造基础(一)

——端子压接控制

刘贵春,杨 峰,滕熙伟,李 政,杨旭红

(营口阿部配线有限公司,辽宁 营口 115004)

目前汽车线束生产企业生产作业以手工为主,自动化水平较低,为劳动密集型企业。要想改变现态,需要对现场作业进行全方位的改革。实现“汽车线束智能化制造”,首先要从端子压接开始。图1为端子压接流程图。

1 产前准备

端子压接前首先做好产前准备,包括:生产任务、原材料、自动机、模具、辅助测量设备、操作工ID卡、 工艺图纸七大方面。为保证生产顺利进行,产前准备缺一不可。

1.1 生产任务(计划管理)

为保证生产计划按时完成,生产加工前需要生产计划员将电子传票下发到本设备上,这样进入系统才可以领取任务。如图2所示。

图1 端子压接流程图

图2 任务下发图例

1.2 原材料

生产前检查生产所需的原材料种类及数量是否满足生产,如材料不足需要从二级库进行原材料叫料操作。

1.2.1 叫料申请

1)操作工选择生产任务(图3)。

2)系统根据任务列出技术部门指定的原材料种类及推荐用料情况,操作工只需在列表中选择所需的物料并录入实际缺料数量。如图4所示。

3)填写送料时间(图5),点击申请按钮,完成原材料叫料申请动作。

1.2.2 生产配料

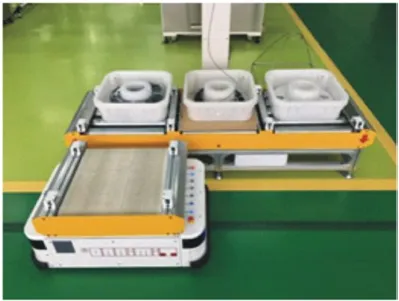

配料人员收到叫料申请后,操作工根据任务需求并按照系统物料指引(按供应商生产先进先出),用手持终端PDA将原材料扫描下架,放置到配货区,并通过配料任务(图6)发送配货命令给AGV车(图7),AGV车接到命令后,会到配货区自动装配并将原料自动配送到指定叫料站台,并将原料自动卸载到站台上(图8)。

图3 选择生产任务

图4 选择物料

图5 送料时间

1.2.3 物料接收

操作工使用无线条码扫描枪,扫描原料箱码或原料条码,进行物料接收,如图9所示。

图6 配料任务

图7 AGV车

图8 站台

图9 物料接收

1.3 自动机(图10)

操作工使用无线扫描枪扫描设备ID卡, 设备客户端软件会自动判断该设备是否在维护和保养范围内,如超期,将提示本设备维护和保养已超期,请维护和保养(图11)后再使用。

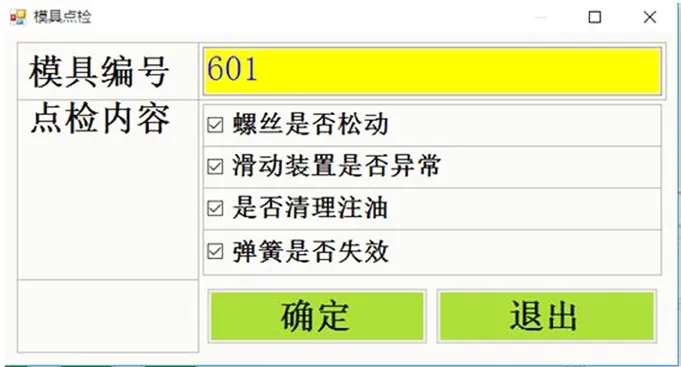

1.4 模具

模具在使用前需要到模具室进行领用操作(图12),领用时需要校验以下内容。

图10 自动机

图11 设备客户端软件

图12 领用操作

1)领用模具时系统自动判断该模具是否是为技术指定的压接模具,否则禁止领用。

2)校验模具是否经过维护和保养(图13),刀片是否在使用寿命内,否则禁止领用。

3)领用时需要扫描操

作工的ID卡,确保每个模具的领出在记录上有对应的记录,便于以后的追溯与统计。

图13 校验模具是否经过维护和保养

1.5 辅助测量设备

为保证生产检测中测量数据的准确性,在生产前要对涉及到的辅助器材进行检测,确定仪器是否正常,并将信息录入系统中(图14)。

以下为检测项。

1)数显推拉力计是否正常(图15): ①拉力显示是否正常;②拉力通信是否正常;③是否在有效期范围内。

2)数显卡尺是否正常(图16): ①长度测量显示是否正常;②数据通信是否正常;③是否在有效期范围内。

3)数显千分尺是否正常(图17) :①长度测量显示是否正常;②数据通信是否正常;③是否在有效期范围内。

4)直尺是否正常(图18) :①长度测量是否正常;②刻度清晰度是否正常;③是否在有效期范围内。

图14 信息录入

图15 数显推拉力计

图16 数显卡尺

图17 数显千分尺

图18 直尺

1.6 操作工ID卡

操作工必须使用自己的ID卡扫描登录,设备管理客户端会自动核对身份,作出相应的提醒,并将结果上报监控终端,如发生替岗时,“人”灯会以红灯显示,以作提醒。

1.7 工艺图纸

操作工选择电子传票后,系统自动校验产品工艺图纸是否发生变更,并作出相应提示。

1)无变化,亮绿灯。

2)有变化,亮红灯提醒。

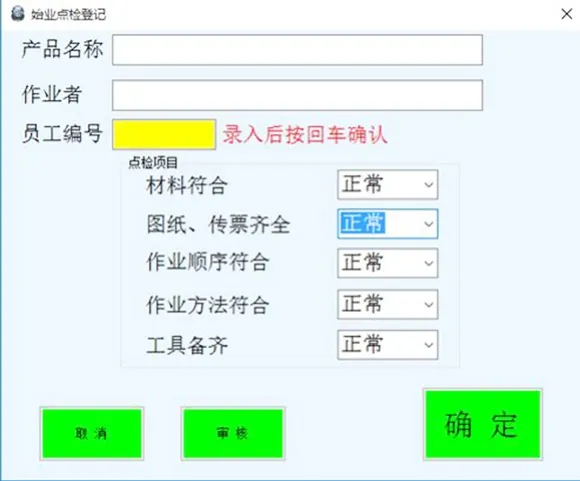

2 生产监控阶段

产前准备完毕后开始进入生产监控阶段,生产过程中,首先要进行首批5件连续测量,合格后,再由班长进行二次确认,确认后开始批量生产(如不合格不能继续生产)。生产过程中监控系统还会进行3次抽检测试(如不合格停机,不能继续生产),加工完毕后做最后尾件检测,合格后,最后做工作量统计,完成本次加工。

生产过程中监控流程如图19所示。

图19 生产过程监控流程

2.1 原料校验

不满足以下任何一项,不能加工。

1)原材料必须是技术指定的压接材料,材料在保质期内。

2)原材料投入种类及数量符合技术指定要求。

2.2 首批检测

连续检测5件产品均合格后,再由班长确定后开始批量生产。

2.2.1 直尺

1)首先对直尺扫描,记录编号,自动判断是否在有效期范围内,如不在范围内,警示直尺不能使用。

2)测得的数据直接进入管理系统,自动判断是否合格(图20)。

3)合格后进入端子压接高度、宽度测量。

图20 切线检测

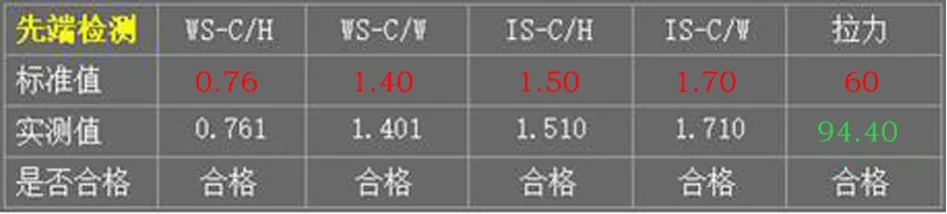

2.2.2 高度、宽度测量

1)首先对千分尺扫描,记录编号,自动判断是否在有效期范围内。

2)对千分尺进行始业点检。

3)测量端子芯线压接高度、压接宽度,绝缘皮的压接高度、压接宽度,测得的数据直接进入管理系统,自动判断是否合格(图21)。

4)合格后进入端子拉力测试。

图21 端子拉力测试

2.2.3 拉力器

1)首先对拉力器扫描,记录编号,自动判断是否在有效期范围内。

2)如不在范围内,拉力器无法使用。

3)测得的数据直接进入管理系统,自动判断是否合格。

2.2.4 班长授权确认(首件确认)(图22)

最终是否生产还需要班长作最终判定。连续输入5个取样数据,自动进入到电脑中的SPC表格内。

图22 首件确认

2.3 抽测检测

端子芯线和绝缘皮的压接高度、压接宽度在规定的时间内进行3次记录,如未在规定的数量范围内抽测,设备自动停机。对测量所得数据自动判断测量值是否合格,不符合标准自动停机(图23)。

图23 抽测检测

2.4 尾件检测

端子芯线和绝缘皮的压接高度、压接宽度,做最后检测。

2.5 工时统计

加工完毕后,将工作量上传到管理系统中(图24)。

图24 工时统计

2.6 加工完毕

将压接后的半成品放入转序箱内,完成本次操作。

3 人工检查

压接完毕的半成品,还要经过人工逐个检查(端子检查),检查主要包括仪器抽测检测和外观检查两大项。检查合格后,需要将半成品进行装箱(转序箱),装箱完毕后,进行叫车申请,申请成功后,AGV控制中心派车将半成品拉回二级库进行入库。

3.1 仪器抽测检测

1)使用扫描枪扫描端子压接完毕的转序箱条码,获取检测信息。

2)使用测量仪器(长度、高度、宽度、拉力)进行5次抽检测量。如有不合格项,将作出不合格提示,禁止继续检测(图25)。

图25 仪器抽测检测

3.2 外观检查

根据端子检查指导书对端子压接半成品进行外观逐个检查,并将检查内容录入管理系统中(图26)。

图26 外观检查数据录入

3.3 半成品装箱

将检查合格的半成品放入半成品转序箱内,再扫描转序箱条码,录入必要信息后上传到管理系统中(图27)。

图27 转序箱信息录入

3.4 做入库申请

绑定完信息后,操作工根据实际情况,进行叫车申请(图28);申请成功后,AGV自动到达装货区,操作工将转序箱通过滑道进行装箱;装箱完毕后,发出装箱完毕命令;AGV接到命令后,自动将半成品拉回二级库,进行入库操作(图29) 。

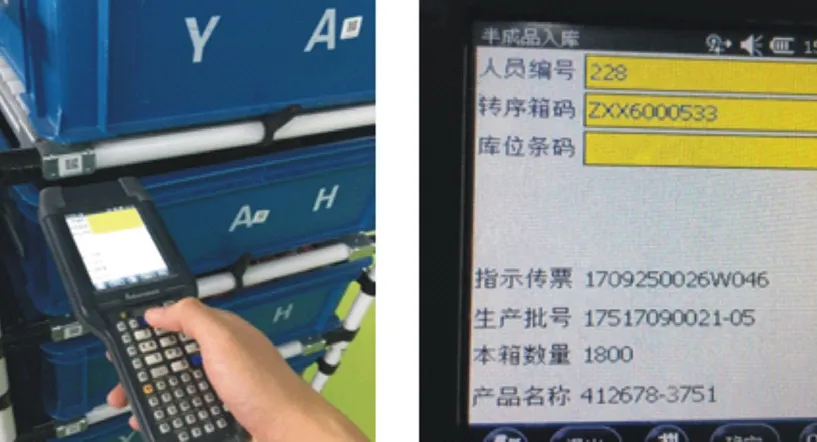

3.5 扫描入库

图28 叫车申请

图29 入库

待AGV将半成品送到二级库卸货区后,二级库管人员开始将待入库半成品卸货,并使用PDA手持先扫描转序箱条码,后扫描要暂时存放的库位码后,完成半成品入库操作(图30)。查询半成品库存信息,可以随时调取已完成入库操作的半成品材料信息包括成品名称、产品批次号、箱内数量、传票号等信息,待组装线生产按照调料信息配送。

图30 入库操作

4 结束语

通过上述对于端子压接过程的控制及管理,实现了对线束加工中最重要的工程《压接工序》的有效监控和管理,避免了加工设备、模具、计量器具等超期使用、错误使用而影响到产品的精度,为端子压接产品的品质管控和效率的提高提供有力的保证。作为线束产品生产加工的第一步,为线束产品的品质和过程控制打下良好的基础。

(编辑 杨 景)

U463.62

B

1003-8639(2017)11-0083-05