发动机电加热器件选型以及布置设计

冯云庚,张艳玲,高芳芳

(1.上海埃维汽车技术股份有限公司,上海 201204;2.山东协和学院机电工程学院,山东 济南,250107)

发动机电加热器件选型以及布置设计

冯云庚1,张艳玲2,高芳芳2

(1.上海埃维汽车技术股份有限公司,上海 201204;2.山东协和学院机电工程学院,山东 济南,250107)

介绍如何设计选择电加热催化器系统中的辅助蓄电池、大电流继电器、熔断丝、导线等元器件,并进行线路原理图设计。根据汽车环境及元器件安装要求进行位置设计,旨在说明设计电气系统的一种思路。

发动机;电加热器;选型;布置设计

发动机排气温度在冷起动的怠速阶段25 s时温度才能达到250℃。升温慢,导致催化转化器起燃时间过晚,整车排放不能满足整车欧Ⅴ要求。根据新欧洲驾驶循环和FTP-75循环测试,冷起动前200 s,排放的CO和HC可占总排放的60%~80%,因而在城市的短距离运行中,减少冷起动排放,可以显著地减少发动机的总排放。随着各国排放限值的日益严格,解决冷起动排放的研究也非常活跃。各大厂商通过增加二次空气喷射和电加热催化器来降低怠速和冷态排放尾气中HC/CO的含量。

1 二次空气喷射系统

发动机ECU根据冷却液温度传感器、转速传感器的信号,确定发动机是否处于冷态和怠速运转。ECU发出指令控制二次空气电动泵工作,并控制二次空气电磁阀开启,使电动泵排出的空气喷入排气歧管口,将未燃烧的大部分HC在排气歧管中重新点燃燃烧,以此降低废气排放。其执行情况由氧传感器反馈ECU监测,当发动机达到正常工作温度时,二次空气喷射停止工作。

1.1 二次空气系统

二次空气系统工作示意图如图1所示。

图1 二次空气系统工作示意图

1.2 分类

按其空气喷入的部位分为2类:第1类,新鲜空气被喷入排气歧管的基部,即排气歧管与气缸体相连接的部位,因此,排气中的HC、CO只能从排气歧管开始被氧化;第2类,新鲜空气通过气缸盖上的专设管道喷入排气门后气缸盖内的排气通道内,可以使排气中HC、CO的混合物更早进行氧化。

单纯增加二次空气喷射系统,试验证明,效果不佳。技术人员提出了加热催化器的方法降低排放。以下就电加热催化器方法,重点探讨。

2 电加热催化转化器

冷起动阶段,催化转化器的温度低,尚未达到催化器工作的设定温度,这一阶段排出的尾气基本上没有经过净化。电加热就是在催化器内增加电热丝,发动机未起动前,通过释放蓄电池能量,把催化器加热到适当的温度,达到催化转化器的温度,再进行冷起动,这样就能很好地降低排放的CO和HC,从而达到排放要求。

2.1 电加热的基本原理

保持催化器的位置不变,通过电加热的方式对催化器进行前处理,使催化器在较低的排放温度时就起到催化作用,电加热催化器一般要求1~2 kW能量在20~40 s的时间内就可减少发动机的冷起动排放。

电加热一般采用电热丝,但是电加热的功率很大,耗能很多。如果单纯靠一块蓄电池提供能量,加热完成后,可能导致车辆无法起动。初步考虑增加辅助蓄电池,专门用于电加热。

2.2 电加热系统组成部件

电加热系统由辅助蓄电池、大电流继电器、熔断丝、电加热器(集成于催化转化器)、导线、电加热器控制(集成于发动机ECU)组成。

2.3 具体方案设计

2.3.1 电加热电路原理的设计

2.3.1.1 辅助蓄电池选择

辅助蓄电池专门用于催化转换电加热使用。辅助电池容量选取太大,不但造成能量浪费,成本相应增加,质量体积也会相应增大,给蓄电池布置增加难度;容量选取太小,会使加热效果差,达不到降低排放的效果。因此辅助蓄电池的选取至关重要。

2.3.1.2 辅助蓄电池种类、容量

要求:蓄电池要求放电电流大,放电迅速,铅酸启动型电池在短时间内可提供强大的电流,内阻小,价格低。所以初步选取铅酸蓄电池作为辅助电池。

1)容量选取:蓄电池的容量是指在允许的放电条件下所输出的电量。根据

式中:Q——蓄电池的容量,Ah;I——蓄电池的放电电流,A;t——蓄电池的放电时间,h,要求放电20~40 s,取40 s。

式中:P——电加热器的额定功率,1 200 W;U0——额定电压,U0=12 V;U1——电加热器的工作电压,12.5 V;I1——电加热器的实际电流。

由式(2)得出I1=105 A。

由于电路上有电阻及蓄电池有内阻存在,故蓄电池的放电电流应该大于电加热器的电流,即I>I1=105 A ,所以蓄电池的容量大于该温度下蓄电池的放电容量,即Q=I×t>I1×t,Q>105电池的容量大于该温度下蓄电池的放电容量。

2)蓄电池的容量与放电电流、放电终止电压以及电解液温度有关。冷起动时,放电深度按20%计算,则Q>1.2/0.2=6 Ah。

3)辅助蓄电池参数:铅酸蓄电池标称电压12 V,标称容量6 Ah,输出最大电压12.5 V。

由2)可知,电加热器的工作电流105 A,电流很大,普通开关无法直接控制,根据设计需求,必须加装继电器。

2.3.1.3 加装继电器

1)继电器选择。汽车电源电压等级一般12 V,要求线圈工作电压12 V,触点长时间工作电流100 A,最大电流≥100 A。一般布置在发动机舱,环境温度选80 ℃。

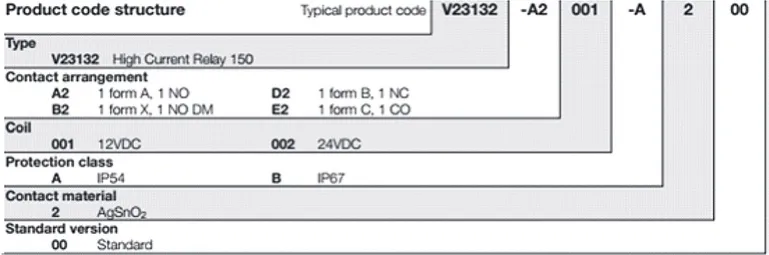

2)厂家提供的大电流继电器资料如图2~图6所示。

图2 继电器概述

图3 触点参数

3)根据以上资料,我们初步选择V23132-A2001-A2。

2.3.1.4 选择熔断丝

根据负载类型为电阻性负载,一般选择快熔型熔断丝。因负载电流为105 A,大于100 A的快熔型熔断丝不存在,故选取JASO或MIDI慢熔丝。

图4 线圈参数

图5 端子功能

图6 产品型号构成

1)根据经验公式熔断器的值≥负载电流值/熔断器负载余量率/温度修正系数,求得I=105/50%/[(1+(40-25)×(-0.14%/℃) ]=215 A,所以选250 A。

注:①负载余量率:快熔熔断器75%,慢熔熔断器50%;②温度修正系数=1+(T-25℃)×温度折减速率,快熔熔断丝为-0.15%/℃,慢熔熔断丝为-0.14%/℃。

2)根据公式If=In/(RR×A)

式中:If——熔断丝的理想容量值;In——负载的计算电流值;RR——环境温度修正系数,不同类型的熔断丝系数不同,具体参照熔断丝选型数据库;A——常数,小电流0.75,大电流0.5;RR按0.92。

代入公式If=105/(0.5×0.98)=215,所以选250 A。

由以上2种方法,求出熔断丝容量250 A。

3)熔断丝规格: JASO或MIDI,250 A。

2.3.1.5 导线选择

导线选择包括导线种类和线径选择计算。

1)种类选择:一般选择德标线、日标线、国标线,优先选用德标线。

2)线径选择:根据导线允许电流=导线周围温度允许电流×线束减低系数,线束减低系数与连续通电导线根数有关,非连续通电电源线以及信号线除外,具体见表1。

表1 集束线束容许电流缩减系数

3)根据经验公式I=(10S+8)/2

式中:I——导线中通过的电流;S——导线截面积。

得S=(2I-8)/10,代入I=105,S=20.2,选取S=25。

4)验证:电加热有正极和负极2根,故线束减低系数取0.8。

因为在冷起动阶段,环境温度为40 ℃,查表该温度下,电源线25 mm2最大电流170 A,导线允许电流=170×0.8=136 A。

熔断器在该温度下,最适电流=250×0.5×0.98=122.5 A。136A>122.5 A。

5)线径初选25 mm2。

6)导线选德标FL7Y,耐热等级150 ℃,线径25 mm2。

2.3.1.6 电加热特殊端子选择

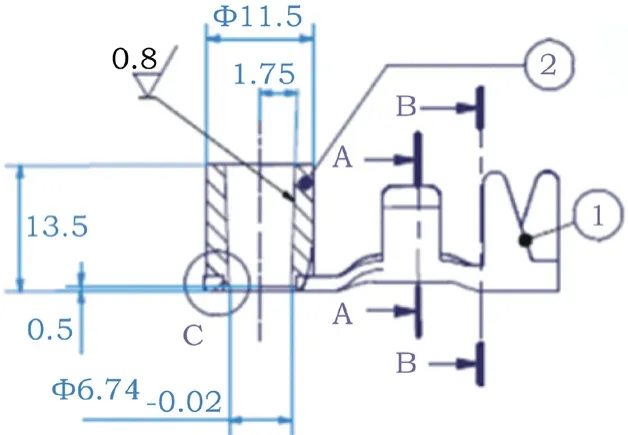

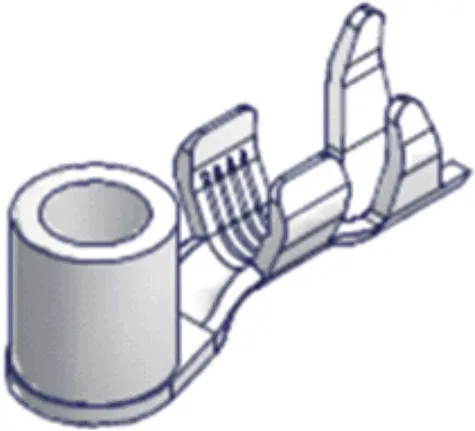

因加热电流较大,电加热器正极极柱为特殊形状(带一定锥度)如图7所示,需要增大端子接触面积,增加散热,优先选用电加热器厂家推荐的对接端子。厂家提供的端子大体形状如图8所示。

图7 端子尺寸

端子与线束压接完成后,根据所处的湿热环境,要注胶并用热缩管处理端子与线束连接处。

2.3.1.7 电加热电路原理设计

电加热器由发动机控制单元ECU控制继电器线圈吸合与断开,从而控制电加热器加热开始与中断。当发动机ECU检测到水温传感器、转速传感器、氧传感器等信号满足条件时,自动拉低继电器线圈电位,使继电器吸合,触点闭合,电加热回路接通,电加热器开始工作。当电加热器工作一段时间后,水温转速、催化器温度达到设定条件,发动机ECU控制继电器线圈断开,继电器触点断开,电加热器停止工作。电加热器工作原理如图9所示。

图8 端子形状

图9 电加热器工作原理图

3 电加热器系统布置设计

3.1 电加热器的位置布置

电加热器采用德国大陆集团原装进口件,结构简图如图10所示。

电加热器的作用是加热催化转化器,使催化器在冷启动阶段最快到达工作温度,催化器安装在催化器内部,固定不动。电加热器在催化器内安装简图如图11所示。

电加热器外部形状和催化器内部结构相同,正极接柱从转化器伸出,外壳靠3处卡脚卡住。安装必须固定牢靠,无上下窜动。

3.2 熔断丝的位置设计

熔断丝的位置设计优先考虑在机舱熔断丝盒内,这样固定牢靠,易于维修更换,整车的改动量小。

3.3 继电器位置的设计

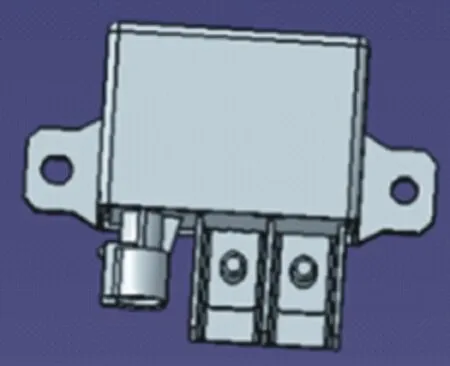

大电流继电器示意图如图12所示。

图10 电加热器结构简图

图11 电加热器在催化器内安装简图

布置要求:固定牢靠,防尘,防水,距离电源、熔断丝及电加热器电器件尽可能近,以节省导线,降低导线压降,减少电线发热,提高线束寿命。

3.4 连接线束布置设计

线束尽可能短,远离热源,固定牢固,防潮,防水,端子与线束连接处涂胶防水处理。

3.5 整体布置设计

连接线束整体布置如图13所示。

图12 大电流继电器示意图

图13 电加热器整车布置

4 装车验证

经过装车多轮测试,冷起动及怠速阶段,尾气中的CH和CO 含量远远低于未安装电加热的车辆,达到了国VI的排放要求,证实了该电加热的布置设计、电子器件选型方案是成功的。经多轮测试,保证了可靠性。

[1] 长春汽车研究所.汽车设计手册 车身·非金属·电器卷[M].长春:长春汽车研究所,1998.

[2] 王宇.汽车电线束与熔断器匹配设计[J].汽车电器,2015(4):6-13.

[3] 李军.汽车线束导线的选用研究[J].汽车电器,2015(4):14-16.

[4] 泰克电子产品手册[Z].

[5] 太平洋精工株式会社.保险丝选定基准[Z].

[6] 力特产品手册[Z].

Selection and Layout Design of Engine Electric Heater

FENG Yun-geng1,ZHANG Yan-ling2,GAO Fang-fang2

(1. Shanghai Avi Automotive Technology Limited Company,Shanghai 201204;2. School of mechanical and electrical engineering,Shandong Xiehe College,Jinan 250107,China)

We focus on how to design and select the auxiliary battery,large current relay,fuse,wire and other components in the electric heating system. And we design the line diagram. Position design is based on the automotive environment and component installation requirements. Main purpose is to introduce a way of thinking in electrical system design.

engine;electric heater;type selection;layout design

U463.6

A

1003-8639(2017)11-0033-04

2016-12-21

冯云庚(1982-),男,主管工程师,现主要从事电动汽车三电匹配及其空调设计匹配工作;张艳玲(1981-),女,山东菏泽人,工程师,讲师,硕士,主要从事混凝土机械设备的电气设计与研究及新能源汽车电气设计与研究工作。

(编辑 杨 景)