摆动分离筛薯土分离机理分析与参数优化试验

谢胜仕 王春光 邓伟刚 李 祥 祁少华

(内蒙古农业大学机电工程学院, 呼和浩特 010018)

摆动分离筛薯土分离机理分析与参数优化试验

谢胜仕 王春光 邓伟刚 李 祥 祁少华

(内蒙古农业大学机电工程学院, 呼和浩特 010018)

针对摆动分离筛薯土分离机理不明确,作业参数匹配不合理导致明薯率与马铃薯破皮率矛盾突出等问题,利用高速摄像机实时拍摄不同曲柄转速、筛面倾角和机器前进速度时摆动分离筛上薯土混合物的分布状态,统计并分析薯土混合物分布高度的变化规律,揭示薯土分离机理,并获得影响分离筛性能主要因素的取值范围。以明薯率和破皮率为评价指标,采用Box-Behnken响应面试验方法进行试验,建立各指标与因素间的回归数学模型,对影响摆动分离筛性能的结构与工作参数进行优化。结果表明,各因素对明薯率、破皮率影响由大到小为曲柄转速、筛面倾角、机器前进速度。摆动分离筛优化参数组合为:曲柄转速230 r/min,筛面倾角21.1°,机器前进速度2.03 km/h,优化后明薯率和破皮率分别为98.94%和0.21%,明薯率较优化前提高1.68个百分点,破皮率较优化前降低9.6个百分点,参数优化试验结果满足国家标准要求。

马铃薯挖掘机; 摆动分离筛; 薯土分离; 高速摄像; 参数优化

引言

摆动分离筛作为升运链-摆动筛组合式马铃薯挖掘机最后一个对薯土混合物进行处理的工作部件,是实现薯土分离的核心装置[1-2],其工作性能直接影响马铃薯挖掘机整机的工作性能。分离筛结构和工作参数的不同会使其性能产生差异,其原因是不同的分离筛参数会导致筛上物料运动学和动力学特性的差异,因此深入分析摆动分离筛薯土分离机理对于提高分离筛性能非常重要。

国内外关于马铃薯挖掘机摆动分离筛的研究集中于新机型的研制与应用[3-5]、计算机仿真与优化[6-11]等方面,以试验手段研究摆动分离筛上薯土混合物分布规律并揭示薯土分离机理的相关报道很少。同时,现有的分离筛由于参数匹配不合理还存在分离能力弱、明薯率低、破皮率高等缺陷[12]。提高明薯率并降低破皮率一直是摆动分离筛研究和设计的难题之一[13]。

本文利用高速摄像技术分析摆动分离筛上薯土混合物分布高度随分离筛参数的变化规律,从薯土混合物由升运链落至分离筛受到冲击和相对分离筛运动2个角度解析薯土混合物分布高度变化的原因,并利用Box-Behnken响应面试验方法进行分离筛性能试验,寻求摆动分离筛的较优参数组合,以期为马铃薯挖掘机摆动分离筛的优化及改进设计提供参考。

1 摆动分离筛总体结构与工作原理

1.1 分离筛总体结构

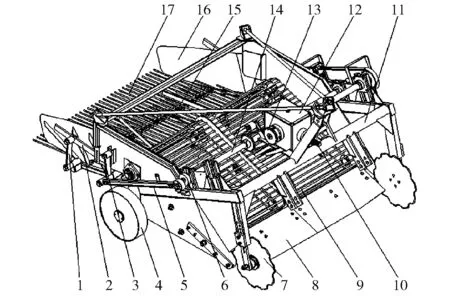

图1 马铃薯挖掘机总体结构图Fig.1 Overall structure of potato digger1.后摆杆 2.筛角调节机构 3.前摆杆 4.行走轮 5.连杆 6.曲柄 7.切土圆盘 8.挖掘铲 9.升运链 10.传动轴 11.机架 12.减速箱 13.链轮传动机构 14.转轴 15.上层筛16.挡板 17.下层筛

4SW-170型马铃薯挖掘机结构如图1所示,该挖掘机主要由机架、挖掘铲、升运链和分离筛等组成,其中分离筛包括传动轴、减速箱、链轮传动机构、转轴、曲柄、连杆、前后摆杆、筛角调节机构、侧板和筛杆。分离筛结构参数如表1所示。

表1 分离筛结构参数Tab.1 Structure parameters of separation sieve mm

1.2 分离筛工作原理

机组作业时,以马铃薯、土壤为主,掺杂少量根系和杂草所组成的薯土混合物被挖掘铲掘起后由升运链运送至摆动分离筛,分离筛在曲柄和连杆机构的驱动下往复运动进行薯土分离,土壤透过筛杆间隙落至地面,薯块被输送至筛尾成条铺放于地面[6,11]。

2 高速摄像试验

利用高速摄像机实时拍摄不同参数时摆动分离筛上薯土混合物的分布状况,然后回放高速影像分析薯土混合物分布高度随分离筛参数变化的规律。

2.1 试验条件与设备

2016年10月初在内蒙古农业大学农学院作物种植基地进行了田间试验。试验前7 d除秧除草,试验地块平坦,砂壤土平作,作业面积约1 hm2,土壤含水率13.1%,马铃薯品种为内蒙古中西部地区广泛种植的克新1号,行距800 mm,株距350 mm,结薯深度为150~180 mm。

试验机型为自行研制的4SW-170型马铃薯挖掘机,配套动力为66.18 kW轮式拖拉机。所用仪器设备有高速摄像机、光电转速仪、皮尺、秒表等,其中高速摄像机为美国Vision Research公司生产的Phantom Miro2型高速数字摄像机,分辨率640像素×480像素,帧速200帧/s;光电转速仪为台湾SAMPO有限公司生产的TD2234B型光电转速仪,准确度为±0.05%,量程为1~99 999 r/min,分辨率为0.1 r/min。

2.2 试验设计与方法

2.2.1试验因素

根据理论分析[14-17]和生产实践经验[4-5]可知,分离筛薯土分离效果和分离筛性能主要与曲柄半径、曲柄转速、筛面倾角和机器前进速度等参数有关。试验因素水平的选取须注意:①曲柄半径的选择要合理。较大的曲柄半径会使薯土混合物抛离筛面从而促进薯土分离,但也会增加马铃薯的破皮损伤;较小的曲柄半径则会造成薯土分离不彻底,降低明薯率。结合预试验结果和文献[11]的结论,取曲柄半径为35 mm。②不同的曲柄转速会使分离筛上的薯土混合物出现不同的运动状态,从而产生不同的薯土分离效果,为使薯土混合物相对分离筛运动状态差异明显,取曲柄转速为150~230 r/min。③筛面倾角的改变会使薯土混合物与筛面的碰撞冲量和相对分离筛运动的时间发生变化,最终影响薯土分离效果,结合分离筛结构特征,取筛面倾角为0.5°~21.1°。④机器前进速度的改变会导致单位时间内落至分离筛上薯土混合物料量发生改变,从而影响薯土分离效果,结合机器作业速度要求[1],取机器前进速度为1.11~2.78 km/h。

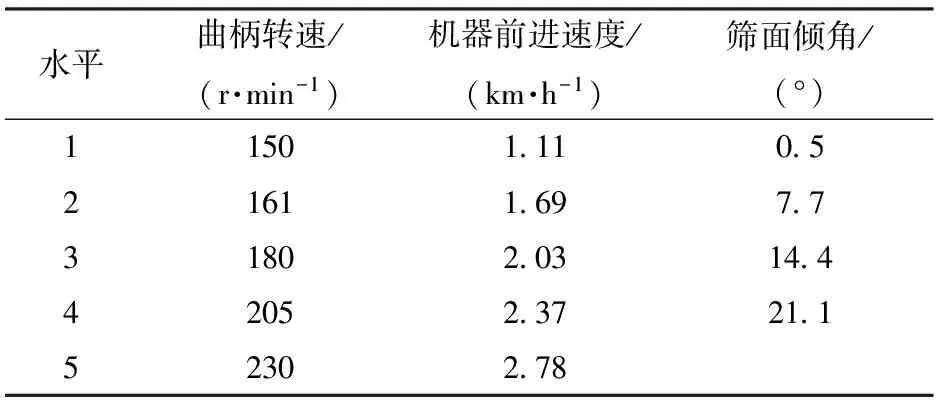

综合上述分析,取曲柄转速、筛面倾角和机器前进速度作为试验因素。通过改变传动链轮齿数调节曲柄转速,调节筛角调节机构改变筛面倾角,调节拖拉机挡位改变机器前进速度。试验因素水平如表2所示。

表2 试验因素水平Tab.2 Factors and levels of experiments

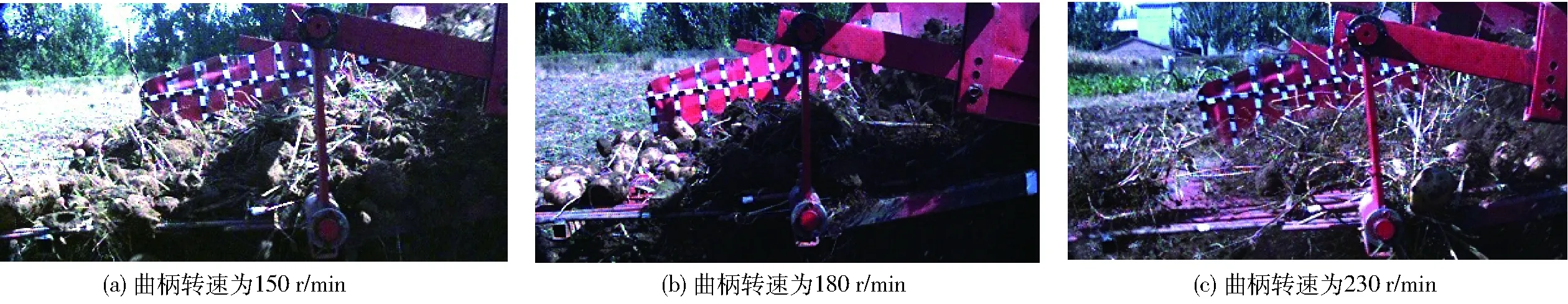

图3 不同曲柄转速时薯土混合物分布状态Fig.3 Distribution states of potato and soil mixture at different crank rotational speeds

2.2.2试验方法

用支架将摄像机固连于挖掘机机架上,摘除分离筛一侧挡板并调整摄像机拍摄视角使其能够捕捉到整个分离筛上物料分布的画面。在分离筛另一侧的挡板上距离分离筛前端100 mm处起平均分布10段标尺,用以统计薯土混合物分布高度。试验时,首先把高速摄像机置于准备记录状态,然后启动拖拉机开始作业,待机器运转稳定后,高速摄像机开始记录分离筛上薯土混合物的分布状况,参照文献[18]中试验方法,采集10 m稳定测试区数据后结束记录过程,完成一次测试。每组试验重复3次,试验结果取平均值。

3 试验结果与分析

摆动分离筛对薯土混合物的分离主要包括2个阶段:①薯土混合物由升运链落至分离筛瞬间,土块冲击破碎实现薯土分离。②薯土混合物相对分离筛运动过程中,薯土混合物相对分离筛往复滑动或跳离筛面时会受到分离筛的分散、剪切、贯入等作用而使土壤破碎落筛,实现薯土分离。

3.1 曲柄转速对薯土混合物分布高度的影响

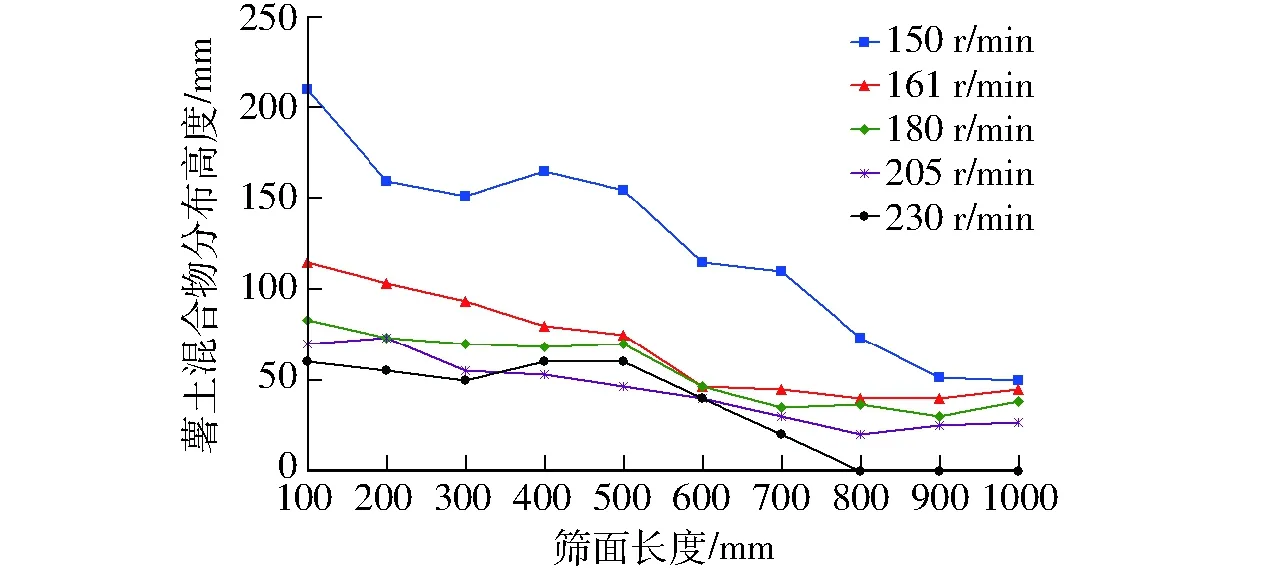

筛面倾角为7.7°、机器前进速度为1.69 km/h,不同曲柄转速时薯土混合物分布高度随筛面长度的变化曲线如图2所示。

图2 不同曲柄转速时薯土混合物分布高度随筛面长度的变化曲线Fig.2 Variation curves of distribution height of potato and soil mixture with screen length at different crank rotational speeds

由图2可知,随着曲柄转速的增大,相同位置处薯土混合物的分布高度逐渐降低,原因是:随着曲柄转速的升高,土块与分离筛的碰撞冲量增大,使土块由升运链落至筛面瞬间的破碎率增加;薯土混合物相对分离筛运动过程中,随着曲柄转速的增加,薯土混合物相对分离筛的运动状态由往复滑动(图3a)转变为轻微跳跃(图3b),后变为剧烈跳跃(图3c),筛面对土块的分散、贯入和剪切作用随着曲柄转速的升高而增强,使物料层变薄、土块破碎率增加,薯土分离效果明显。

曲柄转速为150 r/min时相同位置处薯土混合物的分布高度明显高于其他曲柄转速时的分布高度,曲柄转速为230 r/min时在筛面长度800~1 000 mm范围内薯土混合物分布高度为零。这是因为曲柄转速为150 r/min时分离筛加速度较小,造成薯土混合物由升运链落至分离筛阶段土壤破碎率低,不易透筛落地,加之薯土混合物相对分离筛运动阶段的运动状态为往复滑动,分离筛对物料的分散作用弱、剪切作用力小,使分离筛前端出现物料累积,不易分离;而曲柄转速升高至230 r/min时,分离筛加速度较大,对薯土混合物的冲击、贯入、剪切、分散作用均较强,不仅导致薯土混合物由升运链落至筛面阶段留于筛上的物料减少,而且使物料相对分离筛运动阶段的土壤破碎、透筛概率增加,因此曲柄转速为230 r/min时薯土混合物未运动至筛尾即已彻底分离,马铃薯由于不受其他物料的遮挡而被迅速输送至地面。综合考虑薯土混合物分布高度变化规律,曲柄转速为180~230 r/min时薯土混合物沿分离筛面各位置处分布高度均较低,有利于薯土分离。

3.2 筛面倾角对薯土混合物分布高度的影响

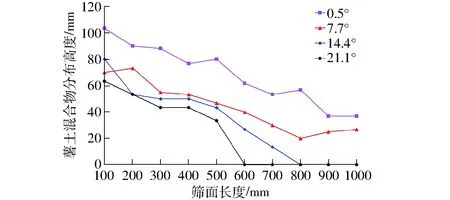

曲柄转速205 r/min、机器前进速度1.69 km/h,不同筛面倾角时薯土混合物分布高度随筛面长度的变化曲线如图4所示。

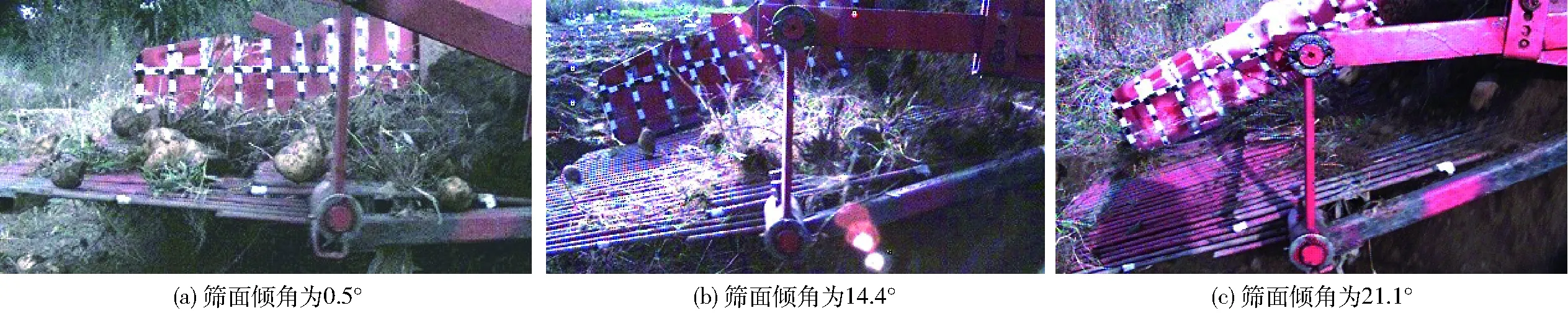

由图4可知,随着筛面倾角的增大,相同筛面位置处薯土混合物分布高度逐渐减小。一方面原因是筛面倾角越大,薯土混合物由升运链落至筛面的冲击距离越大,受到分离筛的冲击作用越强,土壤破碎率越高,从而使大部分土壤在分离筛前端即透筛落地实现薯土分离;另一方面是因为筛面倾角越大,垂直于筛面加速度分量越大,分离筛对薯土混合物的贯入、剪切作用越强,薯土混合物相对分离筛运动阶段薯土分离效果越明显。因此筛面倾角为0.5°时同一筛面位置处薯土混合物分布高度(图5a)明显高于其他筛面倾角时的分布高度,而筛面倾角为14.4°时,在筛面长度为800 mm处没有物料分布于筛上(图5b),筛面倾角为21.1°时,筛面长度为600 mm处没有物料分布(图5c)。考虑到较大的筛面倾角不仅利于薯土分离而且具备较好的输送性能,将筛面倾角范围确定为7.7°~21.1°。

图4 不同筛面倾角时薯土混合物分布高度随筛面长度的变化曲线Fig.4 Variation curves of distribution height of potato and soil mixture with screen length at different sieve inclinations

图5 不同筛面倾角时薯土混合物分布状态Fig.5 Distribution states of potato and soil mixture in different sieve inclinations

3.3 机器前进速度对薯土混合物分布高度的影响

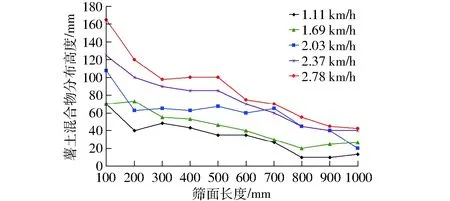

曲柄转速为205 r/min、筛面倾角为7.7°,不同机器前进速度时薯土混合物分布高度随筛面长度的变化曲线如图6所示。

图6 不同机器前进速度时薯土混合物分布高度随筛面长度的变化曲线Fig.6 Variation curves of distribution height of potato and soil mixture with screen length at different machine speeds

由图6可知,相同筛面位置处薯土混合物分布高度随机器前进速度的增大而增大,主要原因是机器前进速度越大,单位时间内由升运链落至分离筛上的物料量越多,而不同机器前进速度时分离筛的曲柄转速和筛面倾角一致,分离筛薯土分离能力相同,因此机器前进速度越快薯土混合物的分布高度也就越高。薯土分离过程中,分离筛上物料过多易造成薯土分离不彻底,明薯率低,而物料过少会导致马铃薯因缺乏土壤的保护而增大破皮率,因此综合考虑分离筛性能要求,机器前进速度范围取为1.69~2.37 km/h。

4 分离筛参数优化试验

4.1 试验设计

4SW-170型马铃薯挖掘机在进行马铃薯收获作业时,发生于分离筛上的马铃薯损伤形式为碰撞和摩擦引起的破皮损伤,分离筛作为挖掘机最后的薯土分离部件,经过其分离后的马铃薯是否露出地表被捡拾,是决定整个挖掘机明薯率的关键,参照文献[18]的相关内容,取明薯率Y1、破皮率Y2为分离筛性能指标[19],计算公式为

(1)

(2)

式中m1——机器作业完成后露于地表的马铃薯质量,kg

m2——机器作业完成后表皮损伤的马铃薯的质量,kg

M——机器作业完成后收获的马铃薯总质量,kg

采用三因素三水平Box-Behnken响应面分析法进行试验[20-23],因素编码如表3所示。试验机具及试验条件同上文,每组试验重复3次,试验结果取平均值。

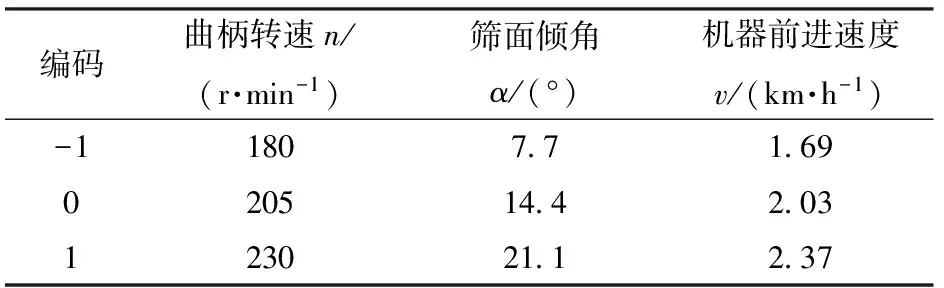

表3 试验因素编码Tab.3 Factors and codes of experiments

4.2 试验结果

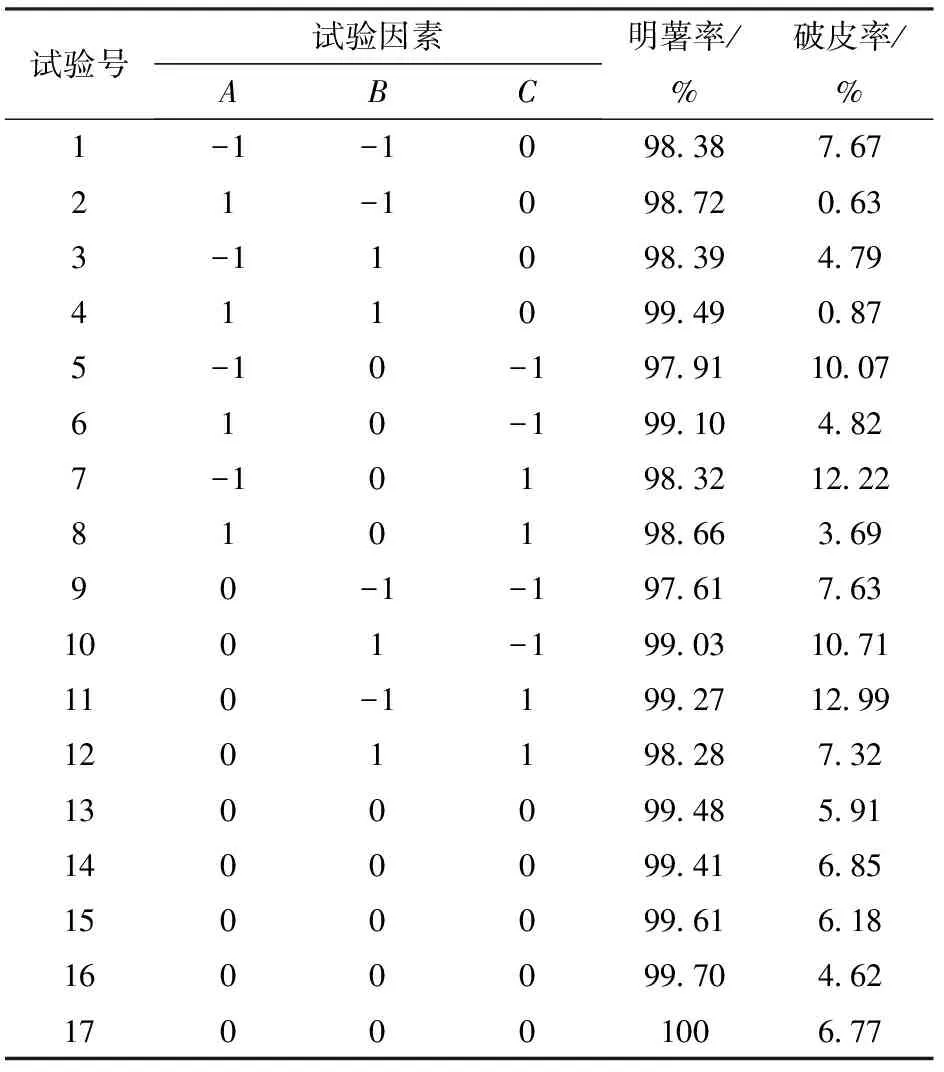

根据Box-Behnken试验设计原理[24],试验方案及结果如表4所示,其中A、B、C分别为曲柄转速、筛面倾角和机器前进速度的编码值。

4.3 试验结果分析

4.3.1回归分析

采用Design-Expert 8.0.6数据分析软件进行试验数据分析。回归模型选用二次多项式回归模型,剔除不显著变量后对明薯率Y1、破皮率Y2进行二次多项式回归建模,得到方程为

Y1=99.64+0.37A+0.15B+0.11C-0.6BC-0.47A2-0.42B2-0.67C2 (3)

实际方程为

Y1=30.86+0.32n+0.82α+27.16v-0.26αv-

0.000 8n2-0.009α2-5.69v2(R2=0.910 8)

(5)

Y2=-14.74+1.36n+2.03α-119.52v-0.95αv-

0.004n2-0.007α2+33.07v2(R2=0.950 6)

(6)

方差分析中,α、v不显著,但是回归模型中包含显著的交互作用项αv,排除α、v将使模型不满足层级结构,因此将显著交互作用项中的所有子项加入模型。

由表5中方差分析可知,两模型项P值均小于0.01,模型项极显著,且失拟项均极不显著,说明试验正确有效且模型合适[25]。两模型R2分别为0.910 8、0.950 6,表明可分别用于明薯率、破皮率的预测。

4.3.2各因素对指标影响主次分析

试验因素对分离筛性能指标的贡献程度可根据F值确定,F值越大表示对性能指标的贡献程度越大。根据方差分析可知:一次项n,交互项αv,二次项n2、v2对明薯率影响极显著,二次项α2对明薯率影响显著;一次项n,交互项αv,二次项n2、v2对破皮率影响极显著。各因素对明薯率、破皮率的影响由大到小为曲柄转速n、筛面倾角α、机器前进速度v。

4.3.3各因素对性能指标影响规律分析

由方差分析可知,一次项曲柄转速、交互作用项筛面倾角和机器前进速度对分离筛性能指标影响极

表5 明薯率和破皮率方差分析Tab.5 Variance analysis of obvious rate and abrasion rate

注:** 表示极显著(Plt;0.01);*表示显著(0.01lt;Plt;0.05)。

显著,其他一次项及交互作用项影响不显著。故分析曲柄转速及交互项筛面倾角和机器前进速度对分离筛性能指标的影响。

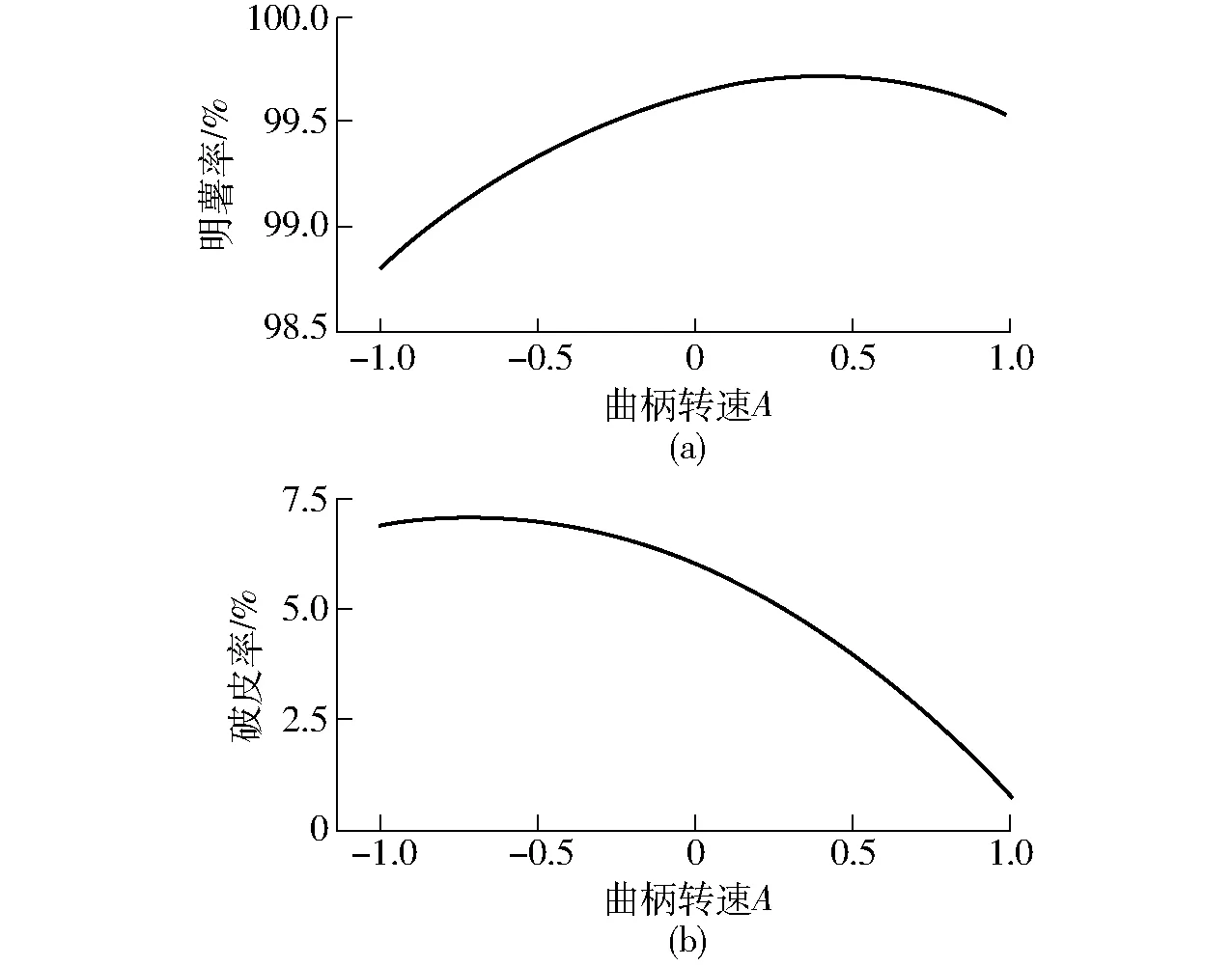

(1)曲柄转速对性能指标的影响

为了直观地找出曲柄转速对分离筛性能指标的影响,采用降维法将多元复杂问题转换为一元问题,即将其他2个因素编码水平取为0,观察明薯率、破皮率随曲柄转速的变化规律。据此得到明薯率Y1、破皮率Y2随曲柄转速变化关系的编码方程为

Y1=99.64+0.37A-0.47A2

(7)

Y2=6.07-3.09A-2.27A2

(8)

根据式(7)、(8)绘制分离筛性能指标随曲柄转速的变化曲线,如图7所示。

图7 曲柄转速对分离筛性能的影响Fig.7 Influence of crank rotational speed on performance of separation sieve

由图7a可知,明薯率随曲柄转速的升高先逐渐增大后缓慢减小,变化范围为98.80%~99.64%,明薯率较高且变化范围较小。主要因为分离筛在所取的曲柄转速范围内变化时,分离筛加速度较大,薯土混合物由升运链落至分离筛受到的冲击作用和相对分离筛运动阶段受到分离筛的分散、剪切作用均较强,使土壤透筛效果明显,从而导致明薯率较高。

由图7b可知,破皮率随曲柄转速的升高而逐渐减小。主要因为曲柄转速较低时马铃薯相对分离筛的运动形式为轻微跳跃,马铃薯相对分离筛的运动时间长,跳跃次数多,反复的摩擦与碰撞导致脆嫩的马铃薯表皮发生明显破损,从而使破皮率较高;随着曲柄转速的升高,马铃薯相对筛面的运动时间减少,2次左右的跳跃即使其落至地面,完成了薯土分离,马铃薯无明显破皮损伤,因此破皮率减小。

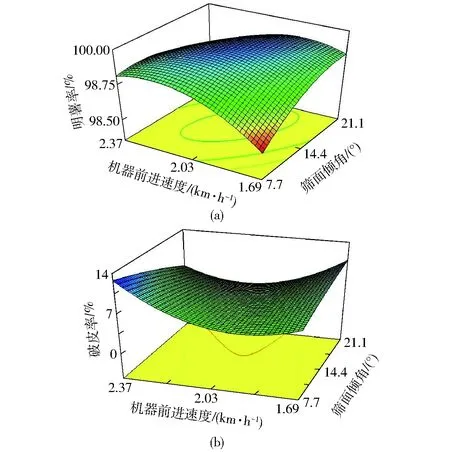

(2)筛面倾角和机器前进速度对性能指标的影响

筛面倾角和机器前进速度的交互作用对分离筛性能指标的影响规律如图8所示。

图8 筛面倾角和机器前进速度的交互作用对分离筛性能的影响Fig.8 Influence of interaction between screen angle and machine forward speed on performance of separation sieve

由图8可知,曲柄转速固定在零水平下,明薯率随机器前进速度的增加而先增大后减小,破皮率随机器前进速度的增加而先减小后增大,说明适中的机器前进速度既可以实现很好的薯土分离效果,也可以降低马铃薯的破皮损伤。机器前进速度在1.69~1.86 km/h范围内时,明薯率随筛面倾角的增大而增大并逐渐趋于平缓,破皮率随筛面倾角的增大而逐渐增大;机器前进速度在2.20~2.37 km/h范围内时,明薯率和破皮率均随筛面倾角的增大而减小。主要因为适当的物料量和较大筛面倾角既可使薯土混合物充分分离,又能减少因马铃薯滞留筛面时间过长而造成的破皮损伤。故适中的机器前进速度和较大筛面倾角的组合有利于分离筛性能的提高。

4.4 参数优化与验证试验

4.4.1参数优化与分析

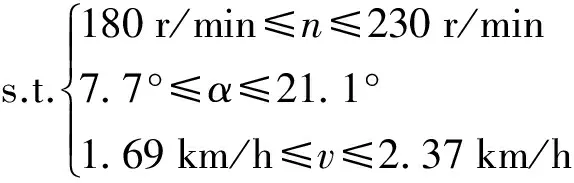

为获得摆动分离筛最佳性能的作业参数,利用Design-Expert 8.0.6软件的优化模块,对上文中的回归模型进行有约束目标的优化求解。取明薯率的优化目标为最大,取破皮率的优化目标为最小。考虑到增加明薯率、降低破皮率的双重要求,优化目标函数为

(9)

约束函数为

(10)

图9 参数优化结果Fig.9 Parameter optimization result

参数优化结果如图9所示。

由图9可知,曲柄转速230 r/min,筛面倾角19.42°,机器前进速度2.04 km/h,此时明薯率为99.4%,马铃薯破皮率为0.002%,该优化结果的可取度为0.922,为27组优化结果中期望值最高的参数组合。

由优化结果可知,适中的机器前进速度匹配较高的曲柄转速和较大筛面倾角,既可提高薯土分离性能,还可降低马铃薯破皮损伤。主要原因是曲柄转速和筛面倾角较大时分离筛的薯土分离性能和输送物料性能均较高,所以适当提高机器前进速度不会影响薯土分离效果,与此同时,由于提高前进速度而增加的物料量反而对马铃薯具有一定的保护作用,从而使马铃薯破皮损伤减少。

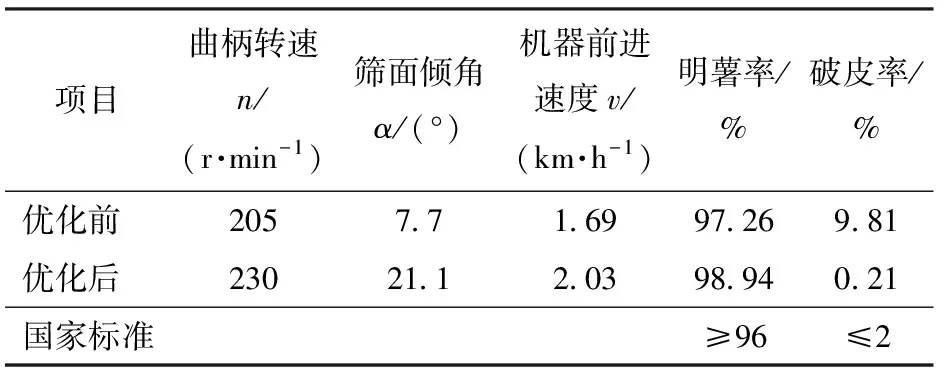

4.4.2验证试验

按照文献[18]方法,将筛面倾角和机器前进速度调整为与优化结果接近的21.1°和2.03 km/h,曲柄转速调整为230 r/min,在原试验地块进行验证试验,每组试验重复3次,试验结果取平均值。将试验结果与优化前参数组合为曲柄转速205 r/min,筛面倾角7.7°,机器前进速度1.69 km/h时得到的结果对比,如表6所示。

表6 优化前后试验结果对比Tab.6 Comparison of experiment results beforeand after optimization

由表6可知,优化调节后的摆动分离筛各项性能指标接近理论优化结果,且优化后明薯率大于优化前1.68个百分点,优化后破皮率小于优化前9.6个百分点。优化后分离筛性能优于优化前,优化后分离筛性能符合马铃薯收获技术要求。

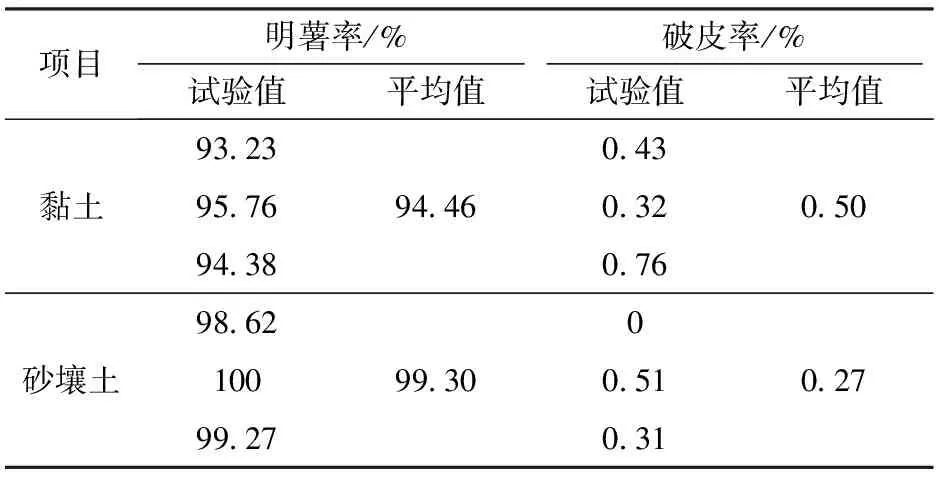

为验证优化后分离筛参数对不同薯土对象的适用性,分别在黏土垄作水浇地和砂壤土垄作水浇地2种地块进行验证试验。试验地点分别为呼和浩特市前乃莫板村马铃薯种植基地和内蒙古农业大学农学院作物种植基地。垄作地块垄距800 mm,株距350 mm,垄高250 mm,结薯深度170~200 mm,黏土含水率13.6%,砂壤土含水率13.8%。每组试验重复3次,试验结果取平均值,如表7所示。

由表7可知,经优化调节后的摆动分离筛在砂壤土垄作水浇地块的适应性较好,明薯率和破皮率均与理论优化值接近,在黏土垄作水浇地收获作业的明薯率与理论优化值的差异较大,但基本符合马铃薯收获技术规范的要求。

表7 优化参数组合试验结果Tab.7 Experiment results of optimal parameters

5 结论

(1)摆动分离筛上相同位置处薯土混合物分布

高度随曲柄转速和筛面倾角的增大而减小,随机器前进速度的增大而增大。

(2)采用Box-Behnken响应面分析法进行试验,建立了影响因素与性能指标的数学回归模型,并得出:曲柄转速、交互项筛面倾角与机器前进速度对明薯率和破皮率的影响极显著,各因素对明薯率和破皮率影响由大到小为:曲柄转速、筛面倾角、机器前进速度。

(3)摆动分离筛结构和工作参数的最优组合为:曲柄转速230 r/min,筛面倾角21.1°,机器前进速度2.03 km/h,优化后明薯率和破皮率分别为98.94%和0.21%,明薯率较优化前提高1.68个百分点,破皮率较优化前降低9.6个百分点,优化参数组合在黏土垄作水浇地和砂壤土垄作水浇地也具有较好的适用性。

1 赵满全,赵士杰,佘大庆,等. 组合分离式马铃薯挖掘机设计与研究[J]. 农机化研究,2007,29(4):69-72.

ZHAO Manquan,ZHAO Shijie,SHE Daqing,et al. Combined separating type potato digger[J]. Journal of Agricultural Mechanization Research,2007,29(4):69-72.(in Chinese)

2 宿金殿. 基于高速摄像技术的马铃薯在分离筛上运动特性分析研究[D]. 呼和浩特:内蒙古农业大学,2015.

SU Jindian. Study on the movement characteristics of potato during separating based on high speed photography technology[D]. Huhhot:Inner Mongolia Agricultral University,2015.(in Chinese)

3 SINGH R,SINGH H. Comparative performance of potato digger elevator with conventional method of harvesting at farmer’s fields[J]. Potato Journal,2005,31(3-4):159-164.

4 吕金庆,田忠恩,吴金娥,等. 4U1Z型振动式马铃薯挖掘机的设计与试验[J/OL]. 农业工程学报,2015,31(12):39-47.http:∥www.tcsae.org/nygcxb/ch/reader/view_abstract.aspx?flag=1amp;file_no=20151206amp;journal_id=nygcxb.DOI:10.11975/j.issn.1002-6819.2015.12.006.

LÜ Jinqing,TIAN Zhongen,WU Jin’e,et al. Design and experiment on 4U1Z vibrating potato digger[J/OL]. Transactions of the CSAE,2015,31(12):39-47.(in Chinese)

5 张华,吴建民,孙伟,等. 4UM-640型振动式马铃薯挖掘机的设计与试验[J]. 干旱地区农业研究,2014,32(2):264-268.

ZHANG Hua,WU Jianmin,SUN Wei, et al. The design and experiment of 4UM-640 vibration potato digger[J]. Agricultural Reaearch in the Arid Areas,2014,32(2):264-268.(in Chinese)

6 贾晶霞,张东兴,杨德秋. 薯类收获机振动筛伤薯机理计算机模拟与分析[J]. 农业机械学报,2005,36(12):67-70.

JIA Jingxia,ZHANG Dongxing,YANG Deqiu. Analysis and computer simulating on potatoes bruising of vibrating sieve in potatoes harvester[J]. Transactions of the Chinese Society for Agricultural Machinery,2005,36(12):67-70.(in Chinese)

7 贾晶霞,张东兴,郝新明,等. 马铃薯收获机参数化造型与虚拟样机关键部件仿真[J]. 农业机械学报,2005,36(11):64-67.

JIA Jingxia,ZHANG Dongxing,HAO Xinming,et al. Parametric modeling and computer simulation of potato harvester parts[J]. Transactions of the Chinese Society for Agricultural Machinery,2005,36(11):64-67.(in Chinese)

8 史增录,张学军,赵武云,等. 4UX-550型马铃薯挖掘机振动筛运动特性分析及仿真研究[J]. 甘肃农业大学学报,2013,48(3):156-160.

SHI Zenglu,ZHANG Xuejun,ZHAO Wuyun,et al. Analysis of kinetic characterristics and simulation of vibrating sieve of 4UX-550 potato harvester[J]. Journal of Gansu Agricultural University,2013,48(3):156-160. (in Chinese)

9 魏丽娟,赵武云,牛海华. 基于ADAMS的4UD-600型马铃薯挖掘机振动机构的参数优化设计[J]. 干旱地区农业研究2015,33(2):278-282.

WEI Lijuan,ZHAO Wuyun,NIU Haihua. Optimal design of the vibrational structure of 4UD-600 potato digger based on ADAMS[J]. Agricultural Reaearch in the Arid Areas,2015,33(2):278-282.(in Chinese)

10 顾丽霞. 4SW-170型马铃薯挖掘机摆动筛分离过程的仿真研究[D]. 呼和浩特:内蒙古农业大学,2012.

GU Lixia. Simulation on separating process for potato of the separating of 4SW-170 potato digger[D]. Huhhot:Inner Mongolia Agricultral University,2012.(in Chinese)

11 杨莉. 马铃薯挖掘机摆动分离筛的仿真与参数优化[D]. 呼和浩特:内蒙古农业大学,2009.

YANG Li. Simulation and optimization on parameters of separating of potato digger[D]. Huhhot:Inner Mongolia Agricultural University,2009.(in Chinese)

12 封莉. 马铃薯挖掘机筛分系统的性能研究[D]. 保定:河北农业大学,2004.

FENG Li.The performance study of the potato digger sieve system[D]. Baoding:Hebei Agricultural University,2004.(in Chinese)

13 吴建民,李辉,孙伟,等. 拨指轮式马铃薯挖掘机试验[J]. 农业工程学报,2011,27(7):173-177.

WU Jianmin,LI Hui,SUN Wei,et al. Experiment on poke finger wheel type potato digger[J]. Transactions of the CSAE,2011,27(7):173-177.(in Chinese)

14 闻邦椿,刘树英,何勍. 振动机械的理论与动态设计方法[M]. 北京:机械工业出版社,2002:27-40.

15 [波兰]卡那沃依斯基. 收获机械[M]. 曹崇文,吴春江,柯保康,等,译.北京:中国农业机械出版社,1983:202-204.

16 陆振曦,陆守道. 食品机械原理与设计[M]. 北京:中国轻工业出版社,1995:88-90.

17 SOLDINGER M. Transport velocity of a crushed rock material bed on a screen[J]. Minerals Engineering,2002,15(1):7-17.

18 NY/T 648—2015马铃薯收获机质量评价技术规范[S].2015.

19 杨然兵,杨红光,尚书旗,等. 拨辊推送式马铃薯收获机设计与试验[J/OL]. 农业机械学报,2016,47(7):119-126. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1amp;file_no=20160717amp;journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.07.017.

YANG Ranbing,YANG Hongguang,SHANG Shuqi,et al. Design and test of poking roller shoving type potato harvester[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(7):119-126. (in Chinese)

20 费荣昌. 试验设计与数据处理[M]. 无锡:江南大学出版社,2001:59-63.

21 徐中儒. 农业试验最优回归设计[M]. 哈尔滨:黑龙江科技出版社,1998:181-187.

22 李沐桐,温翔宇,周福君. 中耕作物精准穴施肥控制机构工作参数优化与试验[J/OL]. 农业机械学报,2016,47(9):37-43.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1amp;file_no=20160906amp;journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.09.006.

LI Mutong,WEN Xiangyu,ZHOU Fujun. Working parameters optimization and experiment of precision hole fertilization control mechanism for intertilled crop[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(9):37-43. (in Chinese)

23 许涛,沈永哲,高连兴,等. 基于两段收获的弹齿式花生捡拾机构研究[J/OL]. 农业机械学报,2016,47(3):90-97,111. http:∥www.j-csam.org/jcsam/ch/reader/create_pdf.aspx?file_no=20160313amp;flag=1amp;journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.03.013.

XU Tao,SHEN Yongzhe,GAO Lianxing,et al. Spring-finger peanut pickup mechanism based on two-stage harvest[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(3):90-97,111.(in Chinese)

24 严伟,胡志超,吴努,等. 铲筛式残膜回收机输膜机构参数优化与试验[J/OL]. 农业工程学报,2017,33(1):17-24. http:∥www.tcsae.org/nygcxb/ch/reader/view_abstract.aspx?flag=1amp;file_no=20170103amp;journal_id=nygcxb.DOI:10.11975/j.issn.1002-6819.2017.01.003.

YAN Wei,HU Zhichao,WU Nu,et al. Parameter optimization and experiment for plastic film transport mechanism of shovel screen type plastic film residue collector[J/OL]. Transactions of the CSAE,2017,33(1):17-24.(in Chinese)

25 戴飞,赵武云,马明义,等. 双垄耕作施肥喷药覆膜机工作参数优化[J/OL]. 农业机械学报,2016,47(1):83-90. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160112amp;flag=1amp;journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.01.012.

DAI Fei,ZHAO Wuyun,MA Mingyi,et al. Parameters optmization of operation mechine for tillage-fertilization and spraying-filming on double ridges[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(1):83-90.(in Chinese)

SeparatingMechanismAnalysisandParameterOptimizationExperimentofSwingSeparationSieveforPotatoandSoilMixture

XIE Shengshi WANG Chunguang DENG Weigang LI Xiang QI Shaohua

(CollegeofMechanicalandElectricalEngineering,InnerMongoliaAgriculturalUniversity,Huhhot010018,China)

In order to solve the problems of ambiguous separating mechanism of swing separation sieve and the obvious contradiction between the obvious performance and the abrasion performance caused by the improper match of operation parameters, high speed camera was used to capture the distribution of mixture of potato and soil of different crank rotational speed, the screen surface inclination and the machine forward speed. The variation of the distribution height of potato-soil mixture was counted and analyzed, and the separation mechanism was revealed based on these counted results. Finally, the experimental value range of the main factors which affected the separation performance of swing separation sieve was obtained. The rate of obvious and abrasion were used as the evaluation index to establish the regression mathematical model between the indexes and the factors by applying Box-Behnken response surface test method, thus optimizing the structure and working parameters which affected the separation performance of the swing separation sieve. The results showed that the primary and secondary order of the effect of factors on obvious rate and abrasion rate were crank rotational speed, screen surface inclination and machine forward speed. The crank rotational speed of 230 r/min, screen surface inclination of 19.42° and machine forward speed of 2.04 km/h were the best combination factors, the obvious rate and abrasion rate were 99.4% and 0.002%, respectively after optimizing. According to the limitation of operating parameters, the best parameters were adjusted as follows: when the crank rotational speed was 230 r/min, screen surface inclination was 21.1° and machine forward speed was 2.03 km/h, the obvious rate was 98.94% and the abrasion rate was 0.21%, the obvious rate was increased by 1.68 percentage points, and the abrasion rate was decreased by 9.6 percentage points compared with that before optimization. The results of parameter optimization were better than the national standard.

potato digger; swing separation sieve; separation of potato and soil mixture; high speed photography; parameter optimization

10.6041/j.issn.1000-1298.2017.11.019

S225.7+1

A

1000-1298(2017)11-0156-09

2017-03-03

2017-03-31

内蒙古自治区科技创新引导奖励基金项目(20121310)、内蒙古自治区自然科学基金项目(2014MS0541、2016MS0519)和内蒙古自治区高等学校科学研究项目(NJZY16059)

谢胜仕(1989—),男,博士生,主要从事农业机械化研究,E-mail: xieshengshi@163.com

王春光(1959—),男,教授,博士生导师,主要从事农牧业机械智能化研究,E-mail: jdwcg@imau.edu.cn