复杂环境下城市地铁暗挖施工关键技术

吕涛

摘要:我国城市化发展不断加速,自北京1969年10月1日建成通车的首条地铁线路以来,先后有27个城市建成地铁并通车运营,目前正在建设地铁的城市达15个,无疑我国已经进入了地铁时代。但是在地铁的建设过程中,大规模的地铁施工,不可避免的要穿越楼房、有压管线等高风险建、构筑物。施工过程中的沉降问题、地下水流失问题、隧道爆破产生的噪音与振动必然要对周边环境带来一定的影响,容易引起“扰民”和“民扰”。鉴于此,本文以青岛地铁3号线岭清区间为背景就对复杂环境下城市地铁暗挖施工关键技术展开研究,通过超前注浆、地表注浆、径向注浆等手段,采取微振动控制爆破技术有效的控制了施工对周边环境的影响。

Abstract: China's urbanization has been accelerating. Since the opening of the first subway line in Beijing on October 1, 1969, 27 cities have built subways and opened their operations. At present, there are 15 suburban cities, undoubtedly China has entered the subway era. However, in the construction of the subway, large-scale subway construction inevitably needs to cross the buildings, pressure pipelines and other high-risk construction and structures. The settlement problem, groundwater loss problem and noise and vibration generated by the tunnel blasting during the construction process will bring about some influence on the surrounding environment, which is easy to cause "disturbing people" and "people disturbing". In this paper, the key technology of urban subway excavation construction in complex environment is studied based on the background of Qingqing interval of Qingdao Metro No.3 Line, and micro vibration blasting control technology is adopted by means of advanced grouting, surface grouting and radial grouting, which effectively controls the impact of construction on the surrounding environment.

关键词:复杂环境;地铁;注浆;控制爆破

Key words: complex environment;subway;grouting;controlled blasting

中图分类号:U455 文献标识码:A 文章编号:1006-4311(2017)33-0140-03

1 工程概况

青岛地铁3号线一期工程岭清区间,左线全长1241m,右线全长1261m,区间覆土厚度为12.43-16.5m。隧道穿越地段主要为现状道路、及多、高层建筑物,其中在哈尔滨路的错埠岭小区建筑较密集。区间隧道上方建筑物以居民楼为主,大多建设于上世纪八、九十年代,在辽源路附近,侧穿四栋港务局家属楼;过伊春路后,下穿市北区中医院分院4层建筑及附近的5栋6层建筑;过东莞路后下穿错埠岭小区8栋6-7层建筑。施工中下穿DN1200高压混凝土供水管道、DN800供水管。DN1200供水管为混凝土带筋管,为80年代修建,管壁厚10cm,管节长为5m、承插式接口长15cm,管接头长10cm,管接头带橡胶密封圈,由于该地段原地表起伏较大,管座基础部分为20cm的砂垫层,有的为独立架空的砖砌基础。由于管线修建的时间长,又为承压管,管线接头较脆弱,当洞内施工时因地质围岩情况较差时,将会造成地表沉降值超标,從而导致DN1200高压供水会出现爆裂的严重后果。

2 施工控制要点

区间下穿建筑物多为毛石基础,个别为桩基础,地层具有典型的“上软下硬”的青岛地质特色。在爆破施工过程中极易扰动建筑物,造成建筑物沉降、倾斜、结构受损甚至倒塌,为确保施工安全,地表沉降控制为3cm,建筑物沉降控制在1.5-2cm,管线沉降控制在1cm以内,地表建筑物基础位置的爆破振动速度控制在1.0cm/s以内,地面爆破振动速度控制在2.0cm/s以内。

3 施工关键技术

3.1 施工组织

由于岭清区间地质条件差,为避免围岩开挖后暴露时间过长,降低开挖后应力重分布造成的围岩变形,确定在岭清区间穿越建筑物及管线施工时减少循环进尺,控制上下台阶及相邻线路错开距离,及时做好超前支护和初期支护,控制爆破,减少药量。

Ⅱ、Ⅲ级围岩采用全断面开挖,循环进尺不超过1.5米;Ⅳ、Ⅴ、Ⅵ级围岩采用上下台阶法开挖,其中上台阶开挖进尺为0.5-1m,不超过一榀格栅间距。下台阶分左右侧开挖,单侧开挖进尺在1-1.5m。台阶长度控制在3-5m,左、右线错开距离不小于30m。按照“管超前、严注浆、短开挖、强支护、早封闭、勤量测”的施工要求合理安排施工工序之间的衔接,最大限度地防止土体的失稳。endprint

3.2 微振动控制爆破技术

控制爆破振速主要是通过降低掘进进尺、增加钻眼数量,控制爆破规模等措施,控制单孔装药量和最大单段起爆药量,使有限的装药量均匀地分布在被爆岩体中,从而将爆破振动速度控制在要求的指标以内。下穿或侧穿的建筑物有D9-D13、D16-D23,该区段爆区隧道埋深为12-16m,岩石较为松软,属于Ⅳ-Ⅴ围岩。

掏槽时掌子面只有一个临空面,切装药量较大,因此在爆破时中一般均是掏槽过程中振速超标。本工程上台阶采用大直径中空孔直眼掏槽,中空孔直径150mm。掏槽眼以中空孔为中心,环形分布。最内侧掏槽眼距中空孔250mm,掏槽眼间距向外逐步扩大。由于采用大直径中空孔,可以有效降低掏槽眼的最大单孔装药量。根据爆破振动控制要求,取掏槽眼单孔装药量为0.2kg,采取孔内延时的方法起爆,扩槽眼的单孔装药量为0.2kg。

3.3 超前探测技术

在施工正线过程中,每隔20m做一次超前地质预报,地质预报采用电磁波反射法探测,以预知掌子面前方20m围岩变化情况和水文情况。

在施工过程中,每隔25m做一次超前探孔,分别在上台阶距离拱顶1m处,两拱腰处垂直掌子面向前打设30m探孔,并详细记录围岩变化情况和是否有水,较为直观地观察掌子面前方地质情况,并结合超前地质预报,对前方围岩做出正确判断。为下步施工方案调整提供依据。

在开挖过程中,发现围岩情况与设计围岩等级不符时,及时与建设单位、设计、勘察、监理等单位代表到现场进行探讨围岩变更及调整相关支护参数,并按此变更施工,以保证管线安全和洞内施工安全。

3.4 洞内周边注浆加固技术

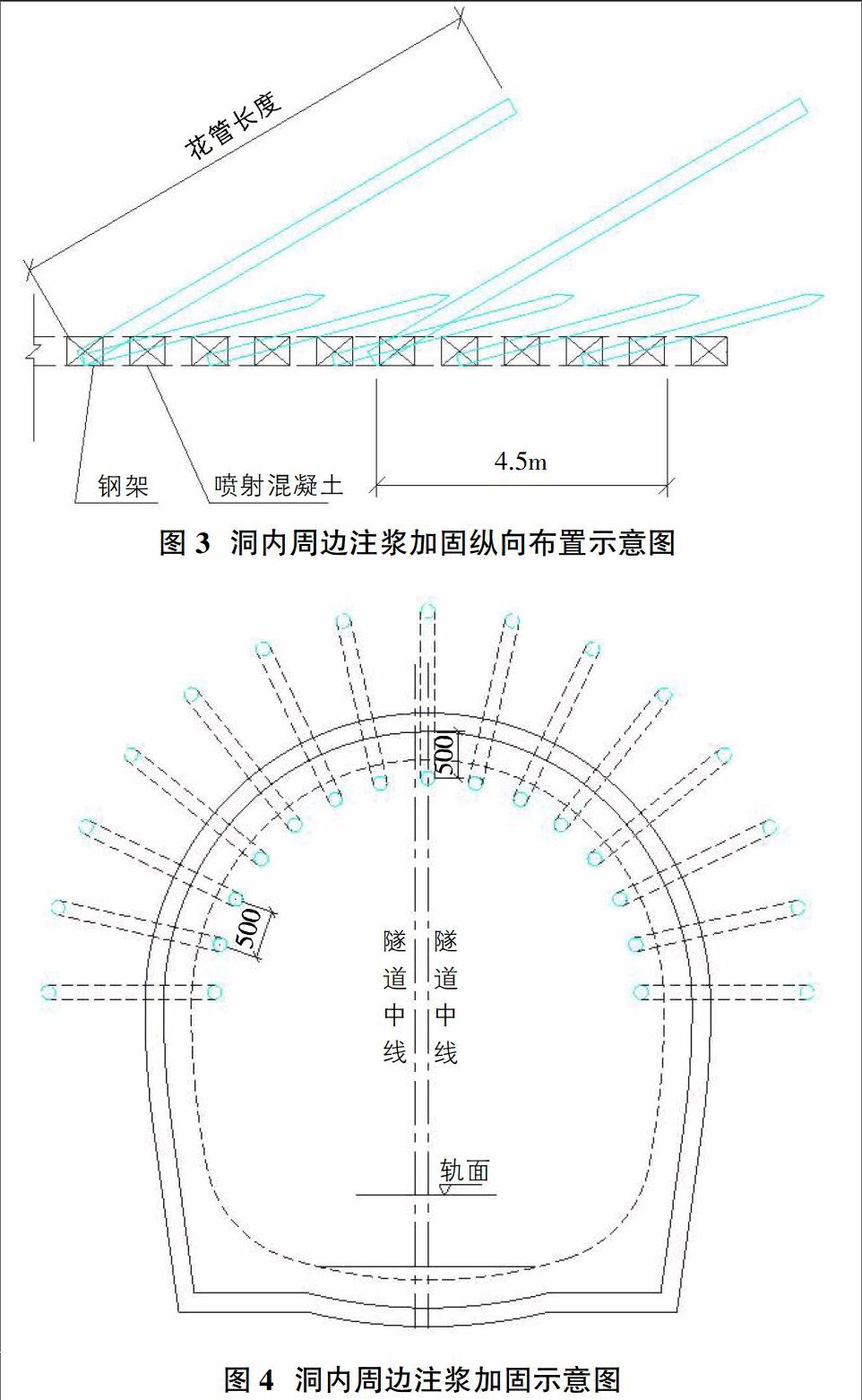

D9-D13建筑物区段地质条件较好,且区间隧道侧穿该建筑群,采用洞内周边孔注浆加固技术。采用拱部Φ80全孔一次性注浆,钻孔采用孔口管法兰盘止浆。注浆孔环向间距0.4m,注浆孔打设角度为30°-35°,角度可根据实际情况调整。浆液采用超细水泥浆,水灰比0.8-1,注浆压力为0.8-1.5MPa,水泥浆配比和注浆压力以现场试验确定,每循环注浆长度4.5m。(图3、图4)

3.5 上半断面帷幕注浆技术

D19-D23建筑物区段地质条件较差,且区间隧道下穿该建筑群,采用上半断面帷幕注浆技术。注浆浆液采用超细水泥浆,水灰比0.8:1-1:1,浆液配比根据现场情况随时调整。注浆圈止水加固厚度主要应满足注浆堵水和施工安全要求。注浆加固区范围为隧道轮廓线外3.5m,注浆压力为0.8-1.5MPa,施工时根据现场情况随时调整。注浆扩散半径为1.5m。一个循环注浆段长15m,开挖12m,预留3m不开挖作为下一循环止浆岩盘。

每循环超前预注浆共设置38个注浆孔,1#-13#孔深9m,14#~25#孔深12m,26#~38#孔深15m。注浆孔开孔直径Φ130,终孔直径Φ108。注浆前在止浆墙或止浆盘内埋Φ100焊接钢管作为孔口管,孔口管长2.2m,孔口外露20cm。注浆孔自掌子面沿开挖方向,以隧道中轴为中心呈伞状布置,注浆孔终孔位置距隧道外轮廓线3.5m。(图5)

3.6 洞内袖阀管注浆技术

D17-D18由于开挖后建筑物沉降已经超过预警值,隧道初支结构变形无增加,处于稳定状态,隧道内仍有漏水点,楼房沉降主要为地下水流失造成基底粘土层承载力降低及固结沉降引起,防止隧道开挖失水造成楼房基础沉降,确保建筑物结构安全,采用洞内袖阀管注浆加固技术。D17建筑物底部为框架结构,上部为砖混结构,基础为独立基础,D18建筑物底部为框架结构,上部为砖混结构,基础为人工掘井基础,内填材料为150#毛石混凝土,基础坐落于砂型粘土层,桩径为1500mm、1600mm、2200mm;部分采用独立基础。

选用Φ42袖阀管,注浆孔长L=8m-12.0m,左线注浆孔纵向排距1.5m,右线注浆孔纵向排拒2.0m,孔距0.5m,梅花形布置,每环13根。袖阀管末端端头应进入上部建筑物基础底面以下1.5m处。袖阀管注浆范围为末端2.5m、始端2.5m,即加固范围为建筑物基础下4.0m范围内地层、隧道拱部开挖轮廓外2.5m范围内地层。浆液采用超细水泥浆,水灰比0.8-1.0,基础底注浆压力0.3-0.5MPa,洞周围岩注浆压力为0.5-1.0MPa。单孔注浆压力达到设计终压并继续注浆10min以上,或单孔注浆量超过设计最大注浆量50%,可结束本孔注浆。

3.7 地表袖阀管注浆技术

区间D9、D10、D11、D12号楼为预留措施,即隧道开挖前,在建筑物周边预埋袖阀管,当建筑物沉降较明显或即将达到沉降控制值时,立即进行地表注浆加固;若隧道施工时,建筑物无明显沉降或沉降值未达到控制值,则对袖阀管采用普通水泥砂浆封填。

地表注浆袖阀管袖阀管为Φ50×3.5,钻孔直径Φ90。内排注浆孔长L2=11m,打设角度为30°,外排注浆孔长L1=15m,打设角度为50°;内排注浆孔距建筑物2m,排距2m,孔距2m,梅花形布置。

袖阀管采用Φ50硬质PVC管,能够承受的最大压力不小于1.5MPa;注浆孔开孔间距为330mm,开孔处管外紧箍橡胶套,覆盖注浆孔;袖阀管的底端头用土工布等物包紧扎死,防止套壳料进入袖阀管。注浆管内壁光滑,接头有螺扣,断头有斜口,外壁有加强筋以提高其抗折强度。

注浆材料采用普通水泥浆,水灰比0.4-1,注浆前应先进行注浆试验,浆液配比最终现场试验确定,不易过大;根据现场实际地质情况,若地下水较丰富,或水泥浆注浆效果不理想,浆液可以采用水泥-水玻璃双液浆或硫铝酸盐水泥浆。套壳料采用低强度水泥粘土浆,浆液配方为水泥:粘土=1.2-1.3,干料:水=1:1-1:1.5(重量比),塑性指数15-30。

浆液扩散半径为1.5m,注浆压力0.3-0.5MPa,注浆压力由现场实验确定。注浆压力以水泥浆液能顺利注入为原则,在注入率大于10L/min的情况下,尽可能采用较小的注浆压力,减小地面冒浆的可能性。

3.8 初支渗漏水注浆技术

对于单个出水点,在出水点周边1m左右均匀布置5个注浆孔,同时出水点处布置一个注浆孔;对于大面积渗水区域,则在渗水区域周边1m均匀布置一周注浆孔,孔间距1.5m,渗水区域内按照横纵间距1.5m、梅花形分布布置注浆孔。

径向补充注浆孔采用Φ56钻孔,长度4m;径向補充注浆采用全孔一次压注方式进行施工,注浆扩散半径1.0m;孔内安装Φ32钢花管进行注浆;注浆压力0.5-1.0MPa。浆液采用超细水泥浆,W/c=0.8-1.0,采用由四周向中间,由下向上的原则进行注浆。注浆压力达到设计终压并继续注浆10min以上,可结束注浆;或单孔注浆量超过设计注浆量50%,可结束该孔注浆。

4 结论

①青岛地铁3号线岭清区间地质条件差,具有典型的“上软下硬”的青岛地质特色,切环境复杂,下穿老旧建筑群及有压管线,切出现了建筑物沉降超过预警值的现象,通过研究分析,采取一些列的洞内、外注浆加固措施,安全穿过了该建筑群,为类似的地铁工程施工提供施工经验。

②通过超前地质雷达及超前探孔相结合的方式,可以有效判断掌子面前方的围岩情况及富水情况,同时可以相互弥补之间的不足,在复杂环境、风险高的施工区段具有明显的施工指导意义。

③采用超前帷幕注浆和洞内周边孔注浆技术,可以有效控制开挖后的地表沉降量,在岭清区间后续施工过程中未出现沉降异常情况,同时超前注浆可以有效的控制地下水流失,降低土层固结沉降量,同时隧道开挖完成后,初支不需要进行二次注浆止水。

④在岩石地层采用超细水泥径向注浆止水,效果明显好于双液浆及普通水泥浆,尤其对于小于0.15mm的围岩裂隙能够起到很好的止水效果。

参考文献:

[1]范国文,王先堂.暗挖双连拱隧道穿越浅基础高层楼群区施工技术[J].铁道工程学报,2003,20(3):109-116.

[2]刘琳,明锋.地铁隧道掘进爆破振动效应研究[J].公路,2012(08):262-266.

[3]王昌威.基坑封底中的袖阀管注浆技术[J].施工技术,2011,40(3):94-96.endprint