Φ4-3.1X36m氮化炉设计思路

*时继明 刘远峰

(1.合肥水泥研究设计院 安徽 230051

2.陕西延水银河重型机械有限公司 陕西 710000)

Φ4-3.1X36m氮化炉设计思路

*时继明1刘远峰2

(1.合肥水泥研究设计院 安徽 230051

2.陕西延水银河重型机械有限公司 陕西 710000)

由于延河石灰氮回转炉连续性生产提高,优化了生产工艺条件,稳定了炉料配比以及炉料的发气量,提高了石灰氮的含氮量,因此延河石灰氮生产工艺获得大力提倡推广.本文就氮化炉的设计做了详细的分析研究与介绍.

氮化炉;设备选型;除尘

1.回转炉式氮化炉使用情况简介

中国首台回转炉式氮化炉是1994年浙江巨化电石有限公司成立技术攻关组,自行设计了年产1.2万吨回转式氮化炉.陕西延水银河重型机械有限公司利用生产回转窑几十年的生产经验和技术沉淀,成功研制了国内第一台石灰氮回转炉.由于延河石灰氮回转炉连续性生产提高,优化了生产工艺条件,稳定了炉料配比以及炉料的发气量,提高了石灰氮的含氮量,氮的质量分数稳定在22.3%以上,因此延河石灰氮生产工艺获得大力提倡推广.宁夏大荣公司就选择了Φ2.9X25m回转式氮化炉两台,单台产能达到2.5万吨/年,随后,大荣公司将第四台氮化炉进行产能升级,将反应带加长两米,将产能提升到3万吨;2016年宁夏嘉峰10万吨,Φ6X48m氮化炉投产.可以看出回转式氮化炉根据企业的使用要求在不断升级.

2.各型号氮化炉在工艺操作及使用状况对比

(1)Φ2.9X25m回转式氮化炉

目前大部分企业都沿用了陕西延水银河Φ2.9X25m氮化炉炉型,但从目前大炉型所表现的状况,该炉型显现出较多缺点,主要表现在:炉膛小,温度波动大.

氮化炉温度控制与电石发气量、回炉料发气量、萤石配比、氮气量的合理控制有关,尤其是电石发气量的高低与平稳性决定入炉料发气量配制的稳定性,但实际状况电石发气量不可能一直是平稳的,这样就造成入炉料发气量有较大波动,按目前各企业运行状况,炉料发气量波动范围在10-20,由于Φ2.9X25m炉膛相对较小,炉内存料量少,炉内恒温效果较差,炉温的控制对炉料的发气量显得非常敏感,炉温随着炉料发气量高低在频繁波动,炉温不稳,不能够达到理想的氮化效率,有效氮波动较大.

(2)Φ2.9X27m回转式氮化炉

长径比加大,物料在炉内反应时间加长,氮化效率得到有效提升,且炉内容积加大,炉内恒温效果相对得到改善,产能从2.5万吨提升到3万吨,其使用效果优于Φ2.9X25m炉型.

(3)Φ6X48m回转式氮化炉

宁夏嘉峰化工有限公司Φ6X48m回转式氮化炉目前产量达到设计产量70%左右,由于炉体较大,物料恒温效果理想,炉内温度对入炉料发气量波动几乎不产生影响,有效氮60%都大于22%,氮化效果非常理想,是2.5万吨炉型无法比拟的.

其产能达不到设计要求主要有以下问题:

电机功率问题:该设备在设计中功率计算失误,采用410kw电机,设备带负荷后无法启动,后来增加了双传动,电机功率达到820kw,才勉强使用.经核算,该炉型电机总功率达到900kw以上才能保证满负荷运行,所以按照目前实际现状,该氮化炉不能够达到设计转速,产能受限.

窑长径比问题:氮化炉在设计中长径比不够,反应段为5.9,按大荣公司3万吨氮化炉实际体现的状况,其长径比较为合理,反应段长径比为7.5~7.8.所以,长径比相差太大.筒体直径愈大,物料在炉内移动速度就愈快,为了确保石灰氮质量,就必须降低转速操作,产量同样受到限制.所以目前嘉峰化工氮化炉达不到设计产能与氮化炉结构设计有很大关系.

(4)Φ4-3.1X36m氮化炉设计依据

本次拟设计计算反应炉为Φ4m-3.1X36m氮化炉,产能为5万吨/年.该设备反应空间增大,物料在炉内反应时间增长,炉内物料量增大,随之恒温效果加强,炉内热工稳定对氮化效率有积极地促进作用.

依照大荣公司3万吨氮化炉与嘉峰化工10万吨氮化炉目前使用状况及优缺点进行结构优化.利用大荣公司3万吨氮化炉长径比进行设计,保证物料在炉内停留时间,确保氮化效率.在切向氮、喷料装置进行改进,达到强制氮化的目的,以此提高氮化效率.选用Φ4-3.1X23m反应段,是Φ2.9X25m炉型的2.8倍,确保炉内的恒温效果,为氮化效率与操作提供充分条件.

3.Φ4-3.1X36m氮化炉理论选型计算

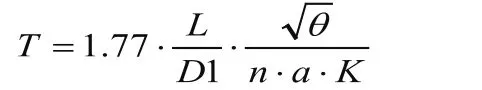

(1)物料在反应带停留时间:

T--物料在反应带停留时间,min;L--反应带有效长度,24m;D1--缩口直径,0.7m;θ--物料休止角,(35°);n--炉体转速,2.5r/min;a--窑倾角,(°);K--按目前2.5万吨氮化炉完成氮化,炉体转速比率(60%);

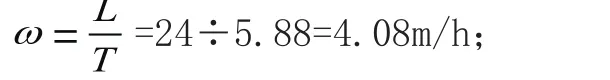

(2)物料运动速度计算:

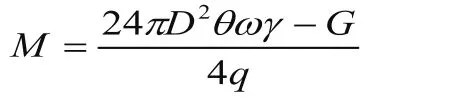

(3)产能计算:

M--日产量(t/d);D--氮化炉反应段平均直径(m),3.12;θ--物料填充率%,35%~40%;r--炉料堆积密度(t/m³),1.1;q--料耗,(0.76-0.78);G--回炉料,根据实际炉温状况调整,一般占总配料量20%-35%,小炉型炉温难控制,炉料发气量配制相对较高,回炉料配比选择低配比,反之,大炉型温度容易控制,回炉料配比选择高配比.

M=24X(3.14X3.122X38%X1.1)X(1-35%)/4/0.78=187t/d

(4)窑内正压压力

窑内压力由操作人员根据物料反应状况调整操作,一般炉内补充10%左右过量氮气,炉内正压为500-1000Pa左右即可.

4.Φ4-3.1X36m氮化炉优化设计要点

(1)新型氮化炉在扩大段结圈挂壁优化设计

电石粉喷入炉内与氮化炉内部氮气接触,在900℃-1100℃温度条件下开始氮化反应生成氰胺化钙,在反应过程中放出大量热能,物料此时产生液相,随着氮化炉筒体转动,一层一层粘挂与窑衬表面,形成结圈,氮化炉扩大段要完成整个氮化率的70%以上,所以物料粘挂现象比较明显,当物料继续氮化形成氰胺化钙,不再形成结壁.当炉内温度较低时,物料粘挂现象恶化,并且伴随炉内产生滚大球等情况.所以为了减轻物料挂壁现象,第一,必须保证炉内最佳的反应温度;第二,提高物料在扩大段快速反应率及反应速率;第三,降低裹入物料层内部的生料量;这样根据物料特性,炉内挂壁现象必然能够得到有效控制.

根据以上分析的物料反应特性,为了提质增产,减弱物料挂壁现象,提高设备运转率,在本项目氮化炉设计中采取以下措施:

采用直径4m扩大段,存料量为59.4吨,是2.5万吨氮化炉的2.5倍,恒温效果加强,对炉料发气量波动而导致炉温的波动敏感性降低,炉内温度的控制难度系数降低,该炉型能够长期保持最佳的氮化反应温度.

采用三通道喷料器,炉料在喷入炉内瞬间,在中心风道旋转氮气气流作用下将物料打散飞扬,以雾状形态散入炉膛内部,在螺旋头导向作用下,将落料点控制在离炉头1.5-2m区段,这样使物料在抛扬的瞬间与炉内氮气充分接触,提高了扩大段氮化速率,从而减弱了物料粘壁现象,同时,避免了目前普遍使用的单通道喷料器,将物料喷入炉内,部分物料没有及时反应且被包裹入物料层内部,造成粘壁与滚球现象.

本次氮化炉设计改变了常规炉型斜向氮喷吹控制方式,斜向氮采用单独管路,利用流量阀控制,避免了其它氮气管线的压力干扰,这样,操作人员便可根据炉内挂壁长度,灵活调整斜向氮压力,以此控制物料落料点,避免了挂壁向后延伸,造成捣炉困难.

在工艺布局时,将炉前操作平台高度提升至操作人员最适宜观察炉况、处理结璧的高度,全方位为操作人员提供方便.

(2)新型氮化炉提高有效氮优化设计

该炉型长径比设置为7.8,远大于目前设计的氮化炉长径比7.3的要求,物料在炉内的氮化时间为5.58小时,给炉内提供了充分的氮化条件.

采用三通道喷料器,在炉体扩大段起到了强制氮化的作用,为后段反应区减轻了氮化负荷,为产质量提升提供了有力保证.

炉体上均布设置三排切向氮,每排切向氮管路利用特殊控制装置单独控制,当管路进入物料层,主管路电磁脉冲阀打开,当氮气管路出物料层则自动关闭,这样可强制氮气与物料充分接触,起到强制氮化效果.目前的氮化炉,炉体设置的氮气管路全部连通,进入物料层的氮气管在物料阻力作用下压力锐减,几乎不工作,所以炉内氮化只能在物料表面进行,氮化效率降低.

操作人员的精心操作是保证氮化炉有效运行与提质增产的主要因素,硬件设备功能只能提供操作条件,所以人员的操作技能的提升,是决定该炉型潜能与优势最大化发挥的关键所在.

(3)新型氮化炉窑体测温装置优化设计

氮化炉炉体扩大段测温由于氮化炉炉壁粘接物料等原因,目前国内还没有一种较为理想的测温方法得到炉内准确的温度数值,一般采用红外线测温,测出的数值相差100-200摄氏度不等.操作人员参照显示数据,很有可能误导操作,本次设计新型氮化炉将测温装置设置在缩颈有效部位,该部位物料不粘挂,测温的准确性要略高,并结合红外线测温数值,为生产操作参考.

5.新型氮化炉的优势和可行性

本次炉型设计是根据10万吨炉型、3万吨炉型及常规2.5万吨炉型综合考虑,规避缺陷优化设计而成.采用专利技术与革新手段运用到设备,全方位提高设备使用性能.

该炉型炉温恒定,易操作,有较大的提质增产空间,若达到预计效果,可节约后期工程的大量投资.

[1]王春华.回转窑内物料停留时间的计算方法[J].轻金属.2009年01期.

[2]王春江.回转炉炉门系统的改进设计[J].中国设备工程.1991年09期.

[3]傅剑龙.石灰氮回转炉结壁问题的探讨[J].福建化工.1996年03期.

时继明(1984-),男,合肥水泥研究设计院;研究方向:石灰氮技术.

Design ldea of φ 4 - 3.1 36m Nitriding Furnace

Shi Jiming1,Liu Yuanfeng2

(1.Hefei Cement Research and Design Institute,Anhui,230051 2.Shanxi Yanshuiyinhe Heavy Machinery CO.,Ltd,Shanxi,710000)

As the continuous production of lime nitrogen was increased, the production process conditions were optimized, the proportioning and the gas volume of the charge were stabilized, the nitrogen content of lime nitrogen was increased, so the production technology of Yanhe lime nitrogen was strongly advocated. In this paper, the design of nitriding furnace is analyzed and studied in detail.

nitriding furnace;equipment selection;dust removal

T

A