甲烷化反应器的Aspen Plus模拟与优化

彭淑静,周艳军,娄玉爽

(辽宁工业大学 化学与环境工程学院,辽宁 锦州 121001)

甲烷化反应器的Aspen Plus模拟与优化

彭淑静,周艳军,娄玉爽

(辽宁工业大学 化学与环境工程学院,辽宁 锦州 121001)

利用Aspen Plus化工流程模拟软件,分别选择平衡反应器和平推流反应器模型,对锦西天然气化工有限公司甲烷化反应器进行了模拟,并将模拟结果与工厂的实际数据进行了比较与分析。通过考察温度和压力对甲烷等组分含量的影响,确定了适宜的温度和压力,实现了对甲烷化反应器优化的目的。

甲烷化反应器;Aspen Plus;模拟;优化

所谓甲烷化,是指合成气中CO、CO2和H2在一定的温度、压力及催化剂作用下,进行化学反应生成甲烷CH4的过程[1]。甲烷化过程的主要作用是将混合气中对后续过程催化剂具有毒害作用的CO和CO2转化为甲烷,已达到除去CO和CO2的目的。为了使合成氨工业中氨合成工序的催化剂免于中毒失活,必须在甲烷化工序充分脱除工艺气中的CO2,使吸收塔出口的工艺气中CO2的摩尔含量在0.1%以下[2-3]。在甲烷化工艺中,温度和压力是甲烷合成反应过程的重要工艺条件,温度和压力的变化会影响甲烷的含量,因此需要对甲烷反应器进行模拟与优化。本文选择镍基催化剂为最终催化剂,结合锦天化的实际生产工艺数据,利用Aspen Plus软件,选择平衡反应器和平推流反应器模型进行模拟优化。

1 甲烷化工艺

根据锦天化合成氨甲烷化工艺的特点,用Aspen Plus软件绘制甲烷化工艺流程。混合气通过阀门一部分气体进入反应器,另一部分经过换热器1再经过换热器2最后进入反应器发生甲烷化反应,然后反应后的气体再经过换热器1进入下一流程。锦天化实际甲烷化工艺使用的是J103H催化剂,该催化剂适用于合成气或乙烯装置氢气中含较低浓度的CO、CO2气体的甲烷化。最高允许CO+CO2含量2%~3%。通过改变甲烷化炉入口温度和反应压力对甲烷化工艺进行优化。根据所使用的J103H催化剂的特性[4],选择温度在250~500 ℃之间,每隔10 ℃变换一次温度,反应压力在0.5 MPa~5 MPa之间,每隔0.5 MPa改变一次反应压力,进行优化模拟。将模拟结果与锦天化的实际数据相比较,通过分析得到甲烷化工艺的甲烷化炉入口的最佳温度和反应压力条件。

2 甲烷化反应动力学方程

所选的催化剂为J103H催化剂,其动力学方程如下:

rCH4=0.1380×10-4exp[-46944/(RT)]pCO0.58pH20. 52

(1)

rCO2=1.4792×10-4exp[--58349/(RT)]pCO0.58pH2O0.98(1-β)

(2)

其中 rCH4,rCO2为甲烷化反应、变换反应的反应速率,kmol/(h·kg);R为气体常数,8.314 J/(mol·K);T为反应温度,K;P为反应压力,Pa;β为趋近因子,无量纲。

3 结果与分析

3.1 利用平衡反应器模型优化

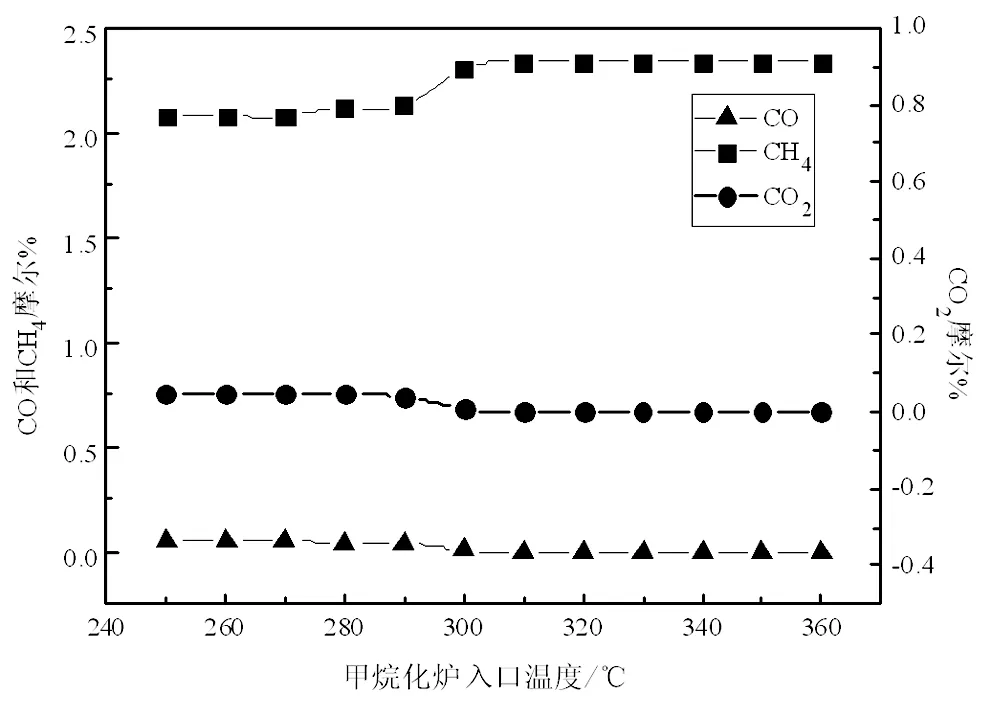

不同甲烷化炉入口温度下模拟的出甲烷化炉气体含量如图1所示。可以看出,在310 ℃时出甲烷化炉气体组成中CH4浓度最大而CO和CO2的浓度最小,之后再提高甲烷化入口温度,由于CO和 CO2几乎已经完全反应了,所以三种气体的浓度几乎没有变化。从热力学上来说,升高温度对于甲烷化反应不利,从动力学上来说,升高温度,反应速率加快,这对甲烷化反应有利,综合考虑,310 ℃为适宜的反应温度。

图1 不同入口温度下CO,CO2和CH4含量曲线图

不同反应压力下出甲烷化炉气体的含量如图2所示。可以看出,在3 MPa时出甲烷化炉气体组成中CH4浓度最大而CO和CO2的浓度最小,之后再增加反应压力,由于CO和 CO2几乎已经完全反应了,所以三种气体的浓度几乎没有变化。从动力学角度来看,压力升高,反应速率加快,从化学平衡角度来看,压力升高,反应平衡向生成甲烷的方向移动。提高反应器操作压力,有利于甲烷产量的增加,考虑到热点温度升高对催化剂活性的影响,反应器的操作压力不能过高。因此,甲烷化反应的适宜压力为3MPa。

图2 不同反应压力下CO,CO2和CH4的含量曲线图

3.2 利用平推流反应器模型优化

不同甲烷化炉入口温度下平推流反应器模拟的出甲烷化炉气体含量如图3所示。可以看出,在320 ℃时出甲烷化炉气体组成中CH4浓度最大而CO和CO2的浓度最小,之后再提高甲烷化入口温度,由于CO和 CO2几乎已经完全反应了,所以三种气体的浓度几乎没有变化。可见,适宜的温度为320 ℃。

图3 不同入口温度下CO,CO2和CH4含量曲线图

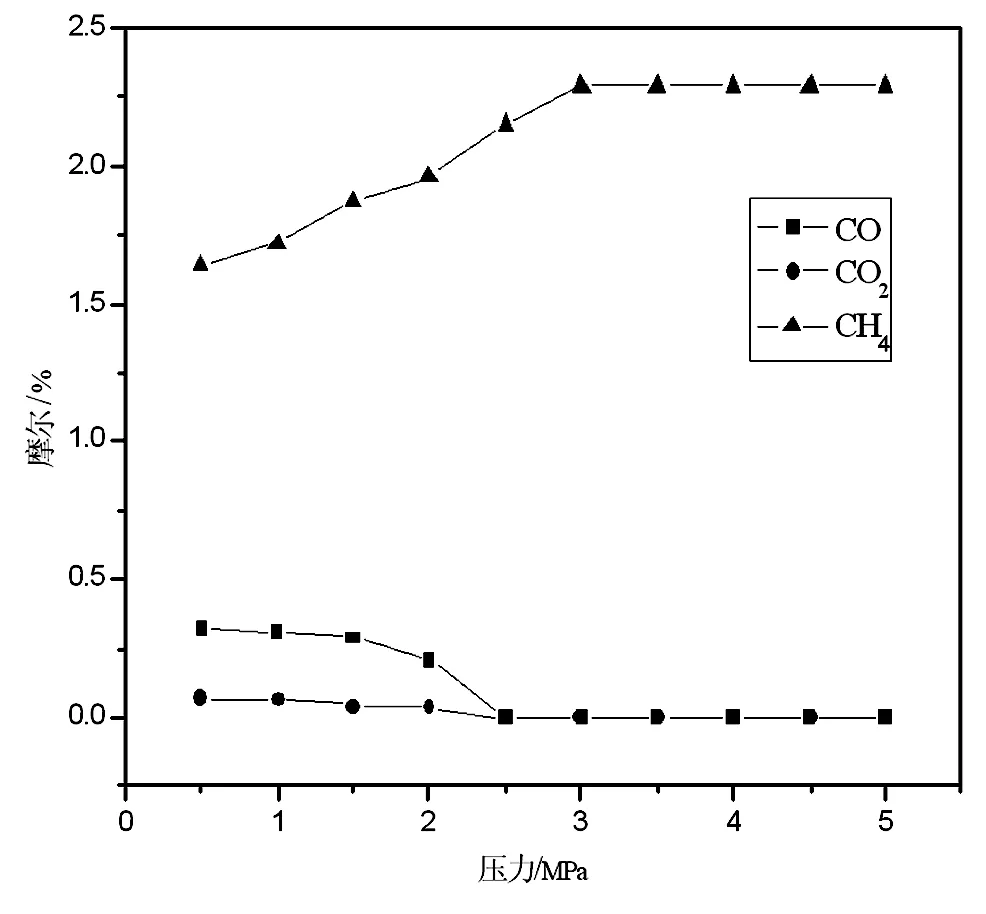

不同反应压力下出甲烷化炉气体的含量如图4所示。可以看出,在3 MPa时出甲烷化炉气体组成中CH4浓度最大而CO和CO2的浓度最小,之后再增加反应压力,由于CO和 CO2几乎已经完全反应了,所以三种气体的浓度几乎没有变化。可见,适宜的压力为3 MPa。

3.3 确定适宜的反应器及操作条件

由以上内容可以得出,甲烷化平衡反应器的最佳进口温度为310 ℃,反应压力为3 MPa。甲烷化平推流反应器的最佳进口温度为320 ℃,反应压力为3 MPa。在该操作条件下,分别用Aspen Plus软件进行模拟,将模拟结果与锦天化出甲烷化炉的气体组成相比较。如表1所示。由表中的数据可以得出,平推流反应器的模拟结果更与实际数据相近,所以最佳反应器选用平推流反应器。

图4 不同反应压力下CO,CO2和CH4的含量曲线图

表1 出甲烷化炉气体的模拟与实际组成

4 结论

本文运用Aspen Plus软件对锦西天然气化工有限公司甲烷化反应器建立了平衡反应器和平推流反应器模型,得到了模拟结果。分析了温度和压力对各组分含量的影响,得出平衡反应器下,适宜的温度为310 ℃,压力为3 MPa;平推流反应器下适宜的温度为320 ℃,反应压力为3 MPa,且平推流反应器的模拟结果与实际数据更为相近,通过对甲烷化合成反应器的模拟与优化,为甲烷化反应的实际生产操作和研究开发提供了一定的指导意义。

[1] 张 成.CO与CO2甲烷化反应研究进展[J].化工进展, 2007, 26(9):1269-1273.

[2] 詹雪新. 合成气甲烷化反应器及其回路的模拟[D].上海: 华东理工大学 , 2011.

[3] 谭 雷.煤气甲烷化反应器数学模拟[J].化学工艺,2012,12(3):36-40.

[4] 蔺华林,李克健,赵利军. 煤制天然气高温甲烷化催化剂研究进展[J].化工进展.2011,8(3): 217-220.

(本文文献格式:彭淑静,周艳军,娄玉爽.甲烷化反应器的Aspen Plus模拟与优化[J].山东化工,2017,46(20):127-128.)

SimulationandOptimizationofMethanationEquipment

PengShujing,ZhouYanjun,LouYushuang

(Chemical amp; Environmental Engineering College, Liaoning University of Technology, Jinzhou 121001, China)

The methanation reactor based on the actual production of Jinxi Natural Gas Chemical Co., Ltd was simulated by means of Aspen Plus software with equilibrium and plug flow model, respectively. The simulation results were studied and compared with the actual data of factory as well. The effects of temperature and pressure on the content of methanation and other components were analyzed and appropriate temperature and pressure conditions were determined. The optimization of methanation reactor was preliminary established.

methanation reactor; Aspen Plus; simulation; optimization

2017-08-22

辽宁省教育厅一般研究项目(L2015236)

彭淑静(1982—),女,江西上高人,讲师,博士,主要从事粉体材料的研究。

TQ223. 12

A

1008-021X(2017)20-0127-02