半管夹套焊接及焊后热处理的残余应力分析

张学恒,常 浩

(青岛炼油化工有限责任公司,山东 青岛 266500)

半管夹套焊接及焊后热处理的残余应力分析

张学恒,常 浩

(青岛炼油化工有限责任公司,山东 青岛 266500)

半管夹套作为一种应用广泛的加热冷却设备,在焊接时产生的残余应力,是导致开裂引起泄漏的重要影响因素之一。本文通过有限元软件ABAQUS,编写了移动热源子程序,并采用顺次耦合方法对半管夹套设备焊接温度场及残余应力场进行了数值模拟,并分析了焊后热处理对半管夹套残余应力的影响。结果表明,半管夹套焊缝根部残余应力较大,成为应力腐蚀开裂的薄弱环节,应引起重视;进行热处理后,残余应力明显降低,焊缝根部降低了73%,且焊缝及附近区域应力变得均匀;热处理后期,残余应力有所升高。

半管夹套;残余应力;热处理;数值模拟

半管夹套作为一种加热冷却设备,与普通夹套容器相比,具有筒体受力好、传热效率高、节约钢材等优点,被广泛运用在化工、医药等领域[1]。目前,工程上使用该设备出现的普遍问题是半管与筒体焊接部位出现开裂,并引起泄漏[2]。在焊接过程中,由于涉及相变、温度场不均匀分布及约束等因素,使得半管夹套中存在较大的残余应力,甚至超过了屈服强度[3],且应力状态较为复杂,在内压作用下,加剧了应力腐蚀开裂的敏感性,此类问题应引起足够的重视。

热处理在改善金属性能和焊接残余应力消除上具有不可替代的作用。通过焊后热处理以降低焊接残余应力是防止应力腐蚀开裂的有效措施之一,虽然奥氏体不锈钢制压力容器一般不进行热处理,但当压力容器要在较高腐蚀环境或较高温度下工作时,必须进行合适的热处理,以保证压力容器的安全系数[4]。对大型化工设备或压力容器,由于尺寸的限制,可采用组装式电阻炉进行整体热处理[5],也可采用局部热处理、分段热处理等方式[6]。

目前,对于焊有半管夹套的压力容器进行热处理后的残余应力分析,可参考的实验和模拟数据较少。本文利用大型有限元软件ABAQUS,对半管夹套焊接过程进行了三维有限元分析,得到接头部位焊接温度场和残余应力场的分布规律;另外基于压力容器及半管夹套尺寸,使用工况以及焊后残余应力等因素,初步制定的合适的热处理方法,并得到该热处理工艺下接头部位残余应力场的演变规律,为焊有半管夹套的压力容器焊后热处理工艺的评定提供参考。

1 有限元模拟

1.1 几何模型

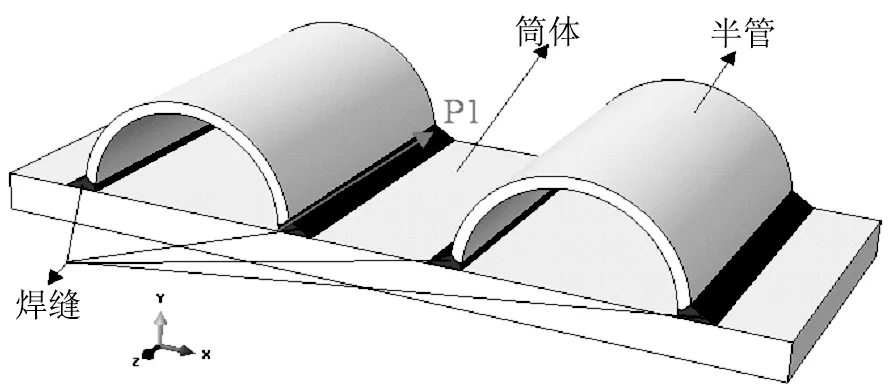

建立半管夹套有限元模型,某半管夹套发酵罐,筒体内径2000mm,筒体壁厚10mm,半管外径57mm,壁厚3mm,相邻半管间距为30mm。由于筒体和半管均为薄壁结构,而且相对于半管来说,筒体的圆度很小,因此将其简化成平板(如图1所示),尺寸为200mm×80mm×10mm,焊缝部位开45°坡口。由于半管厚度较薄,仅为3mm,因此每条焊缝采用单道焊焊接完成。

图1 几何模型

1.2 网格划分

图2给出了半管夹套整体和局部网格划分情况,在焊缝及热影响区,残余应力比较大,网格划分较密集,在远离焊缝的区域,网格较为稀疏。节点和单元个数分别为145152和127440。

图2 网格划分

1.3 材料参数

焊缝材料和母材均为不锈钢304,其热力学性能随温度变化而变化,计算焊接温度场和残余应力场所需要的物理性能和力学性能参数[3]如表1所示。

1.4 初始条件和边界条件

在焊接温度场中,模型外表面为对流和辐射边界条件,初始温度取20℃。在残余应力分析中,为限制模型的刚性移动,固定筒体底部四个端点沿X、Y、Z方向的位移。

表1 不锈钢304的热力学参数[3]

1.5 焊接热源

焊接方式为焊条电弧焊,焊接电流为120A,焊接电源为30V,焊接速度为6mm/s,焊接热效率取0.85。焊接模拟时采用高斯热源模型,首先用FORTRAN语言编写移动热源子程序,然后在ABAQUS中采用生死单元技术,并调用热源子程序进行计算,模拟得到焊接温度场,热输入的高斯分布为:

(1)

式中:U,I,v分别为电弧电压,电流,电弧移动速度;rb是电弧有效加热半径;q0为最大功率。通过焊接时间的变化和焊接速度来表示热源移动。

1.6 应力场计算

模拟残余应力时,采用顺次耦合方法,将温度场计算的各节点处的温度值作为应力场分析的预定义场。残余应力分析中总应变可表示为:

ε=εe+εp+εth

(2)

式中:εe、εp、εth分别表示为弹性应变、塑性应变和热应变。弹性应变可由胡克定律计算得出,塑性应变服从Mises屈服准则以及各向同性强化模型,热应变根据热膨胀系数计算得出。温度场计算采用DC3D8单元,应力场计算采用C3D8单元。

1.7 热处理工艺

在焊后热处理(PWHT)过程中采用整体加热的方式,加热阶段以220℃/h的加热速率升温至615℃,保温1h,再以275℃/h的冷却速率降温至室温,在450℃及以上的热处理阶段需考虑蠕变影响[7]。不锈钢304的蠕变系数和等效应力的幂指数系数的值[8]分别为1.56×10-25和9.04,假定该值在450~615℃时保持不变。

2 结果与分析

2.1 温度场分析

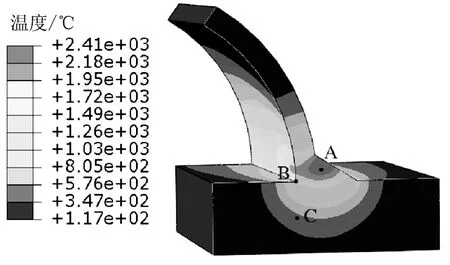

图3给出了某时刻焊缝温度场分布云图。可以看出,焊缝中心区最高温度达到了2400℃,且整个焊缝区域温度已超过熔点(不锈钢304熔点为1380℃左右),远离焊缝中心,温度逐渐降低,温度场计算模拟结果与实际焊接基本一致。

在焊缝中心、焊缝根部和筒体上分别取一点,依次对应A点、B点、C点(如图3所示),将其焊接时温度随时间的变化绘制成热循环曲线(如图4所示)。可以看出,焊缝中心和焊缝根部峰值温度分别为2070℃和1460℃,均超过了熔点,焊缝根部可以焊透,说明该焊接工艺参数下半管夹套成型较好。焊接筒体上C点,峰值温度为762℃,未发生熔化。

图3 焊缝部位温度场分布云图

图4 焊缝截面热循环曲线

2.2 残余应力分析

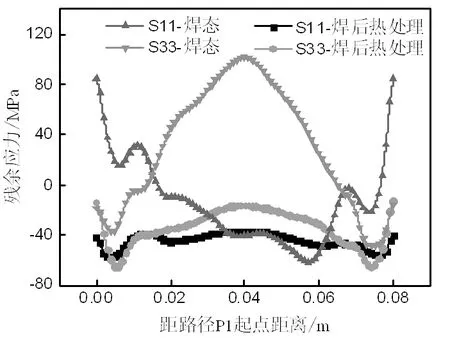

建立两条路径P1和P2(如图1、图2所示)对半管夹套焊接残余应力以及热处理后残余应力进行分析研究。定义x,y和z方向的残余应力分别为横向应力S11,厚度应力S22和纵向应力S33,由于厚度方向应力S22较小,所以不对其进行分析。

图5给出了沿路径P1的残余应力分布曲线,可以看出,焊后横向应力S11沿焊缝方向呈现先减小后增大的趋势,应力峰值为84MPa;纵向应力S33沿焊缝方向呈现先增大后减小的趋势,在4mm处达到应力峰值为101MPa。由此可见,焊缝不同位置的残余应力具有高度的不均匀性,且应力水平较高,这是由于焊接局部加热,热源部位温度较高,沿着焊缝方向产生了不均匀的温度分布,进而产生了较大的残余应力。进行热处理后,横向应力S11和纵向应力S33均得到了不同程度的降低,横向应力S11峰值处由拉应力变为压应力(-40MPa),降低了157%,纵向应力S33峰值处由拉应力变为压应力(-18MPa),降低了117.8%。热处理后焊缝处横向应力S11和纵向应力S33均变为残余压应力,可有效控制裂纹的扩展[9]。

图5 沿路径P1残余应力分布曲线

图6给出了沿路径P2的残余应力分布曲线,可以看出,焊后横向应力S11保持压应力状态;纵向应力S33由拉应力变为压应力,且呈现逐渐减小的趋势,在焊缝根部处具有最大值为105MPa,在内压作用下,会进一步加剧应力集中,导致半管夹套容易从焊缝根部开裂,与实际开裂位置相吻合,应引起足够的重视。经过热处理后,横向应力S11沿路径降低程度基本一致,在靠近焊缝根部处纵向应力S33降低明显,应力峰值降低至47MPa,降低了55.2%,在靠近焊趾部位处压缩应力峰值由-129MPa降低至-50MPa,降低了61.2%。

图6 沿路径P2残余应力分布曲线

图7 不同部位应力随时间的变化曲线

图7分别给出了焊缝中心A点、焊缝根部B点、筒体C点进行热处理时Mises等效应力随时间变化的曲线。首先,可以看出,在进行热处理前,焊缝根部残余应力水平最高(163MPa),从而进一步说明焊缝根部成为应力腐蚀开裂的薄弱环节。进行热处理后,焊缝根部残余应力逐渐降到44MPa,降低了73%,由此可见该热处理工艺可有效地抑制半管夹套焊缝根部的残余应力,从而降低应力腐蚀开裂的敏感性。焊缝中心处残余应力由77MPa降为42MPa,降低了46%;筒体处残余应力由129MPa降为43MPa,降低了67%。半管夹套经过热处理后,焊缝、焊缝根部和筒体处残余应力均得到了降低,并且趋于均匀,对抑制开裂泄漏起重要作用。另外,在17000s时应力陡降,是因为此时进入了蠕变应变的温度区间(450~615℃),可见热处理时蠕变因素影响效果显著,不可忽略。热处理后期残余应力有所升高,是因为降温又导致了部分热应力的产生,这和文献[9]结论一致。

3 结论

(1)焊缝加热温度足以使得焊缝根部温度超过不锈钢304熔点,可以保证完全焊透,夹套和筒体接触界面完全熔化连接,成型较好。

(2)焊缝根部残余应力水平最高,成为应力腐蚀开裂的薄弱环节,与实际的开裂位置相吻合,应引起足够的重视。

(3)经过热处理后,焊缝位置横向应力S11和纵向应力S33均得到了很大程度的降低,由原来的拉应力转变为压应力,可有效抑制裂纹的扩展。焊缝、焊缝根部和筒体处Mises等效应力降低且趋向于均匀,焊缝根部处Mises等效应力降低程度最大,达到了73%。

(4)热处理时蠕变因素影响效果显著,不可忽略,热处理后期残余应力有所升高,是因为降温时又导致了部分热应力的产生。

[1] 曹伟东. 半管夹套容器制造工艺要点[J].石油和化工设备, 2014(12): 28-29.

[2] 李政辉,陈如流,刘 建.奥氏体不锈钢半圆管夹套焊接工艺要点探讨[J].机械设计与制造, 2009( 10): 148-150.

[3] 蒋文春,巩建鸣,陈 虎,等. SS304半管夹套焊接部位残余应力三维有限元模拟[J]. 焊接学报, 2006, 27(10): 77-81.

[4] 熊 杰.压力容器设计中的热处理问题探究[J].电子测试, 2014(11): 100-101.

[5] 贺智民. 大型设备电加热法整体热处理[J]. 金属热处理, 2004(09): 68-69.

[6] 岳 伟. 热处理技术在压力容器设计中的应用探析[J]. 河南科技, 2013(18): 138.

[7] 樊睿智, 刘俊龑, 陆皓, 等. 异种钢管子对接焊热处理前后残余应力的数值模拟[J]. 焊接, 2007(05): 54-57.

[8] 蒋文春, 巩建鸣, 涂善东, 等. 不锈钢板翅结构钎焊残余应力对蠕变的影响[J]. 焊接学报, 2007(05): 5-8.

[9] 罗 云, 蒋文春. 高压水射流喷丸降低焊接残余应力有限元分析[J]. 压力容器, 2013(11): 42-46.

(本文文献格式:张学恒,常浩.半管夹套焊接及焊后热处理的残余应力分析[J].山东化工,2017,46(20):99-101.)

NumericalStudyofResidualStressforHalf-pipeJacketafterWeldandHeatTreatment

ZhangXueheng,ChangHao

(Sinopec Qingdao oil refining amp; Chemical Co., Ltd. ,Qingdao 266500,China)

Half-pipe jacket is a widely used heating and cooling equipment. Residual stresses are generated inevitably during welding, which has a great effect on crack and leakage. Using finite element software ABAQUS, this paper programed moving heat source subroutine and took the method of sequential coupling, and calculated the temperature field and the weld residual stress. Heat treatment was simulated considering the impact of creep behavior. The results show that the residual stresses in weld root after welding are very large and the weld root becomes a weak area, which could lead to the stress corrosion cracking. We should pay attention to this. After heat treatment, the residual stress level is greatly reduced and becomes uniform in weld section. The residual stresses reduce 73% in weld root. During post-heat treatment the residual stresses become a certain degree of recovery.

half-pipe jacket; residual stress; heat treatment; numerical study

2017-08-18

张学恒,工程师,2005年毕业于南京工业大学化学工程与工艺专业,现从事炼厂乙苯、苯乙烯、S Zorb装置设备管理。

TQ053.2

A

1008-021X(2017)20-0099-03