基于有限元法的客车制动工况整车情况分析

蒋冬清,李三雁,代春香

(四川大学锦城学院,四川 成都 611731)

基于有限元法的客车制动工况整车情况分析

蒋冬清,李三雁,代春香

(四川大学锦城学院,四川 成都 611731)

针对某一具体型号的大型公交汽车,利用有限元法对其在紧急制动工况下车身、车架、地板骨架等整车重要部件进行强度、扰度和变形量分析。采用MSC-Nastran2010有限元分析软件,以壳单元为单元类型,按前后各一个吊耳的实际结构定义边界条件。建模完成之后对车身、车架等8个主要部件进行刹车工况的强度分析,然后对车身X、Z向进行挠度分析,完成风窗变形量的有限元分析。实验结果表明:整车强度和变形量都在设计允许范围之内,整车强度最薄弱位置出现在车辆左侧与前卫交接裙边处,而挠度最大值位置在顶盖处,风窗变形量较大位置在左右侧围的风窗,结论可为后续车辆设计和改进提供仿真依据。

有限元法;紧急制动;强度;挠度;风窗变形量

0 引 言

车身是由许多薄壁结构元件组成的多自由度的弹性系统,在外界工况的激励作用下将产生各种变形。当汽车在不平路面上行驶遇到紧急情况突然制动时,车身除了受到自身重力,还受到因制动作用而产生的水平作用力,在这种综合受力情况下,车身各部件的受力和变形与正常行驶工况有较大区别,针对公交车等大型车辆,在城市道路运行时各种突发情况较多,因此该类车辆经常会遇到紧急制动的情况。

此外,大型公交客车由于视野及美观等方面的具体要求使得其开窗口径较大,在刹车工况的复合载荷作用下,如果发生了较大的受力和严重变形时,会直接导致车窗玻璃破碎,对人身和财产造成极大的危害[1-3]。现有文献对紧急刹车工况的分析主要集中在中小型汽车上,对于大型客车在紧急制动工况各重要部件的有限元分析并不多。

本文以车型CDK6610CABEV纯电动公交车为研究对象,对其紧急制动工况下车身情况和重要部件进行有限元分析。除对车身强度和扰度分析外,文章还把有限元结果分析重点放在刹车工况风窗对角线变形量的分析上,以保证在紧急制动工况下不会因车身变形导致窗户玻璃的破碎[4]。

1 车身有限元模型

1.1 几何模型的建立

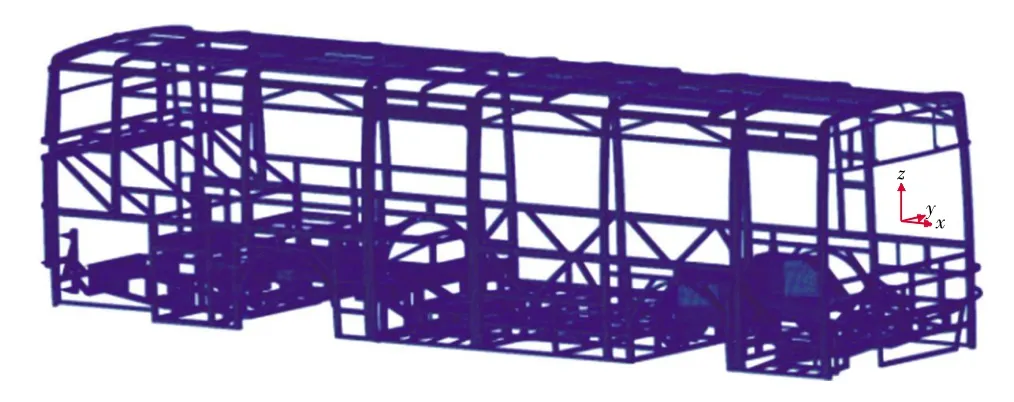

本文有限元分析工具采用MSC-Nastran2010软件[5]。建立车身结构有限元模型时,为避免问题过于复杂,需要在尽可能如实反映车身结构主要力学特征的前提下,根据车身结构和承载特点对模型进行合理的简化,如图1所示。

图1 客车车身结构有限元模型

1.2 车身有限元单元建立

在建立车身结构有限元模型过程中,为避免问题过于复杂,根据车身结构和承载特点对模型进行合理的简化。在本文有限元模型中,简化如下[6-8]:

1)略去一些功能件和非承载件,忽略车身蒙皮以及玻璃对总体强度和刚度的作用,准确获得承载结构的模态振型。

2)为提高计算精度建模采用壳单元建模,如实反映车身结构细微之处。

3)焊接点通过节点耦合和RBE2刚性连接处理。

4)忽略对车身整体刚度影响不大的孔和倒角。

在以上简化基础上,为提高计算准确度采用壳单元建模,以便如实反映车身结构细微之处。壳模型单元类型及材料如下所示[9]。

全约束主从节点RBE2单元或者用节点重合模拟车身焊接关系。

材料参数选用低碳钢响应参数,密度7800kg/m3,弹性模量210000MPa,泊松比0.3。

钢材Q235,弹性极限210MPa,屈服极限235MPa。

钢材Q345,弹性极限310MPa,屈服极限345MPa。

单元模型的具体信息如表1所示。

表1 壳单元模型的单元信息

1.3 边界条件定义及载荷加载

本文所研究的客车采用钢板弹簧悬架,钢板弹簧悬架前后各一个吊耳[9-10]。车身骨架实际弯曲约束及边界条件限定如表2所示。

表2 实际转弯工况车身骨架整体约束点及其约束自由度

完成了边界条件定义后,便可以进行有限元模型的载荷加载。自重和载荷在竖直方向产生的作用力主要考虑车身等部件的自重,乘客以每人65kg计算,将人和座椅的质量等效成为集中载荷或均布集中载荷,将电机及电池、空调车顶组件等部件质量等效为集中载荷。水平载荷考虑极限情况下,取紧急刹车时的加速度为0.7g(g为重力加速度常量,取9.81m/s2)。

2 刹车工况强度分析

有限元模型的载荷正确加载之后,提交分析生成计算文件.bdf,再提交nastran计算便可完成紧急制动工况的各种分析。其分析原理是基于下述有限元系统的通用运动方程[11-13]:

式中:[M]——质量矩阵;

[C]——阻尼矩阵;

[K]——刚度矩阵;

{u¨}——节点加速度向量;

{u˙}——节点速度向量;

{u}——节点位移向量;

{F}——载荷向量。

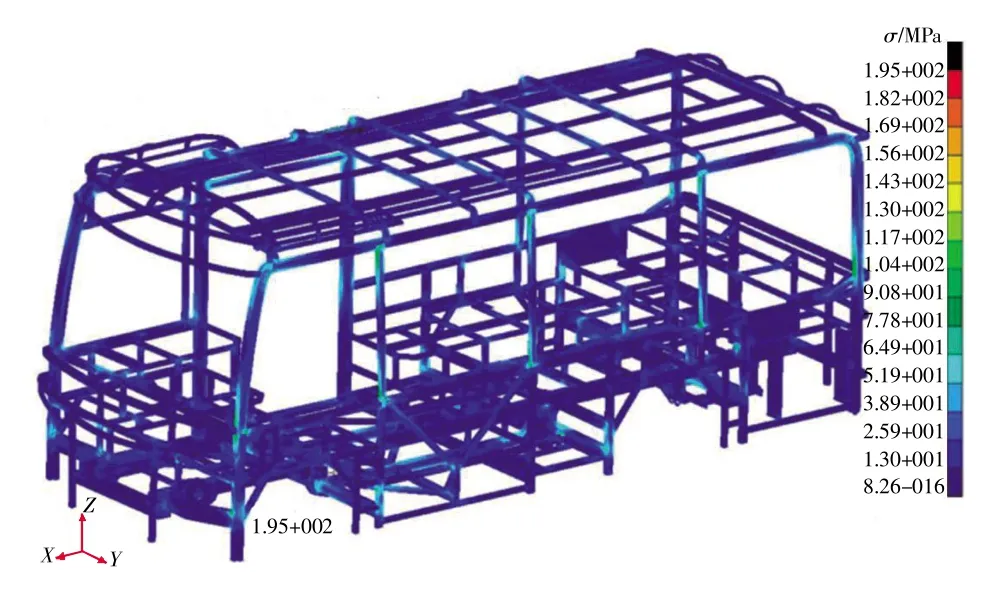

2.1 车身结构强度分析

如图2所示,在紧急制动工况下车身结构最大VonMises应力出现在左侧与前卫交接裙边处,此处结构用材为50X40X1.75/Q235,所受应力为195MPa小于材料的屈服强度,结构未发生塑性变形,满足刹车工况强度设计要求。

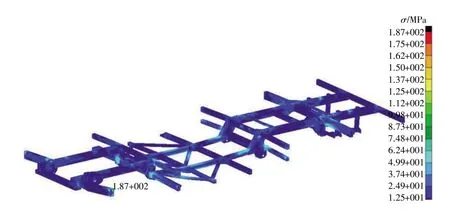

2.2 底架结构强度分析

如图3所示,车身底架最大VonMises应力出现在车前第1根横梁端部,此处结构型材为50X50X2/Q345,所受应力为187MPa小于材料的屈服强度,基本满足刹车工况强度设计要求。

2.3 地板骨架强度分析

如图4所示,地板骨架结构上最大VonMises应力出现在驾驶升台左前角钢上,此处结构型材为40X25X1.5/Q235,所受应力为139MPa小于材料的屈服强度,此处结构没有发生塑性变形,满足刹车工况强度设计要求。

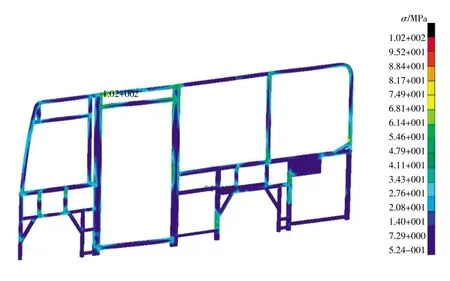

2.4 车身左右侧围骨架强度分析

车身右侧围总成骨架最大VonMises应力为102 MPa,出现在右侧围的门框上前方拐角处,如图5所示。该处型材规格为50X40X1.75/Q235,最大应力大于材料的屈服强度,结构没有发生塑性变形,满足刹车工况强度设计要求。

图2 紧急工况车身结构VonMises应力云图

图3 车架结构VonMises应力云图

图4 地板骨架结构刹车工况VonMises应力云图

车辆左侧围总成骨架最大VonMises应力为124MPa,出现在左侧围的后轮拱前立柱上,如图6所示,该处型材规格为50X30X1.5/Q235,最大应力小于材料的屈服强度,结构没有发生塑性变形,满足刹车工况强度设计要求。

2.5 车身顶部骨架强度分析

车身顶部总成骨架最大VonMises应力为112 MPa,出现中门前立柱横向棚杆右侧端部,如图7所示。该处型材规格为40X30X1.5/Q235,最大应力小于材料的屈服强度,结构没有发生塑性变形,满足刹车工况强度设计要求。

图5 右侧围结构刹车工况VonMises应力云图

根据紧急制动工况车身各部件的强度分析结果,该车型整车结构在紧急制动工况下基本满足了强度要求。

3 紧急制动工况挠度分析

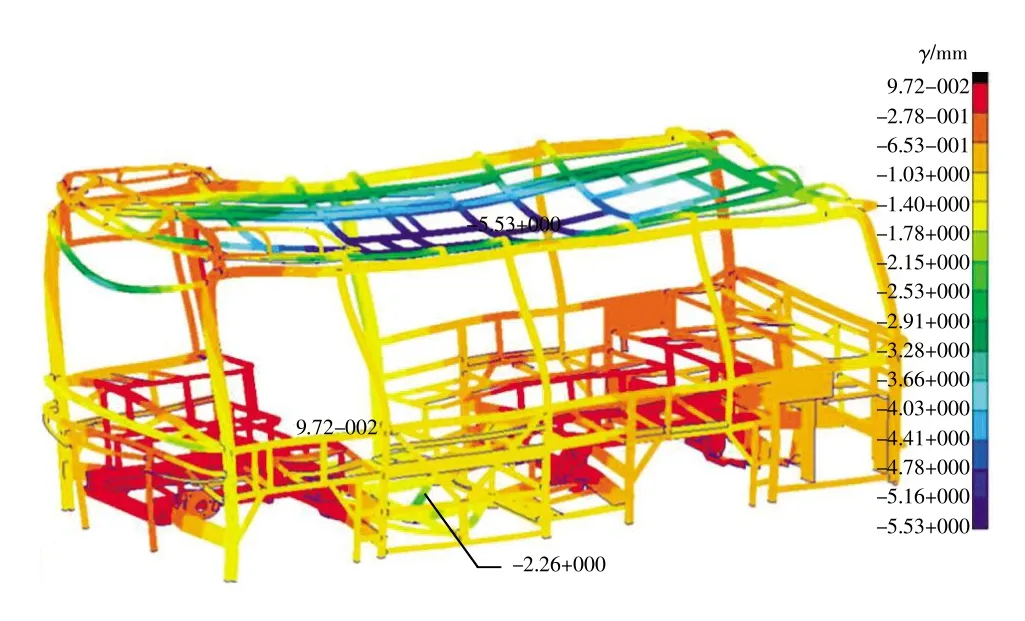

对于杆件结构或者长的板件结构,挠度基本能表征物体的变形量。在本次研究中,Z轴方向绕度分析结果如图8所示。

可以看出,在紧急制动的工况下,整车车身结构Z向挠度最大值为-5.53mm,位于顶盖上,车架最大Z向挠度为-2.26mm。

图7 车身顶部刹车工况VonMises应力云图

图8 整车结构Z向挠度分布云图

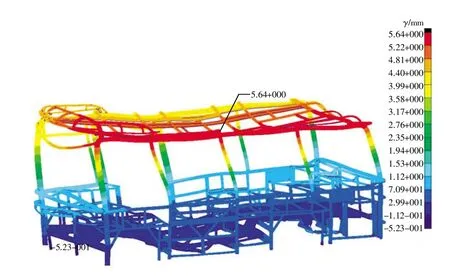

图9 整车结构X向挠度分布云图

X轴方向挠度分析结果如图9所示,整车结构X向挠度最大值为5.64 mm,位于顶盖上,车架最大X向挠度为0.878mm。

4 刹车工况风窗对角线变形量分析

对于大型公交类客车,风窗变形量过大会直接导致窗户玻璃破裂,造成安全事故,因此分析紧急制动工况下风窗变形量是设计人员关注的一个重点。在整车强度分析和扰度分析的基础下,分析得到在设定的紧急制动工况下各风窗的变形量,如下所述。

4.1 右侧围风窗变形量分析

右侧围共4个风窗,分别为第1风窗、第2风窗、第3风窗和中门,其具体位置如图10所示。分析得出右侧围风窗变形量(见表3),紧急刹车工况下右侧围风窗最大变形量出现在中门,变形量为3.408mm。

图10 右侧围风窗对角线标示图

表3 右侧围风窗对角线变形量

4.2 左侧围风窗变形量分析

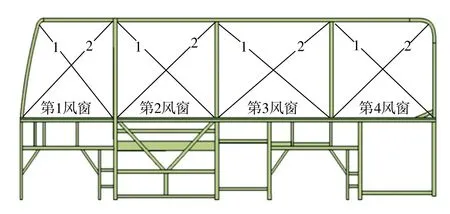

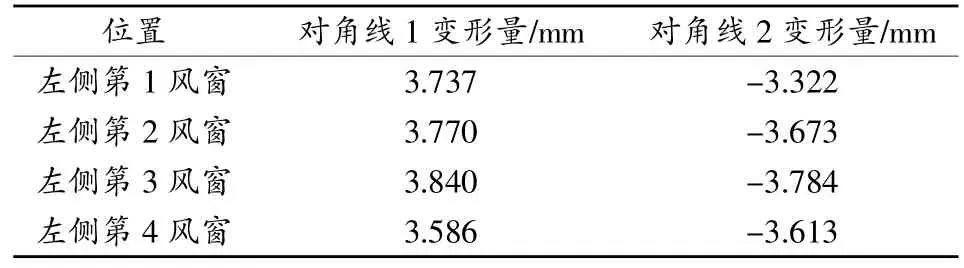

左侧围共4个风窗,分别为第1风窗、第2风窗、第3风窗和第4风窗,其具体位置如图11所示。

分析得出左侧围风窗变形量(见表4),紧急刹车工况下左侧围风窗最大变形量出现在第3风窗,最大变形量为3.840mm。

图11 左侧围风窗对角线标示图

表4 左侧围风窗对角线变形量

图12 前围风窗对角线标示图

表5 前围风窗对角线变形量

4.3 前围风窗变形量分析

前围风窗形状位置如图12所示,分析得出前围风窗变形量(见表5)。紧急刹车工况下前围风窗最大变形量出现在前围风窗对角线1,最大变形量为1.128mm。

4.4 后围风窗变形量分析

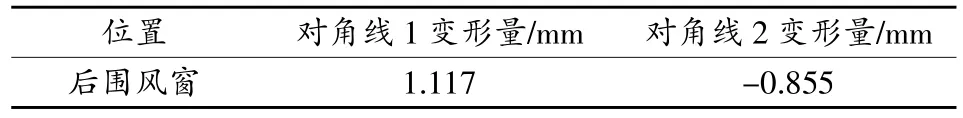

后围风窗形状位置如图13所示,分析得出后围风窗变形量(见表6)。紧急刹车工况下后围风窗最大变形量出现在对角线1,最大变形量为1.117mm。

图13 后围风窗对角线标示图

表6 后围风窗对角线变形量

综上所述,在紧急制动的工况下,车身各风窗对角线变形量,其形变值均小于8 mm,满足车身形变设计要求。

5 结束语

通过本文有限元分析可以得到在紧急刹车工况下整车强度和变形量都在设计允许范围之内,与该车型实际使用情况也比较吻合。此外,本文还给出该车型在紧急制动工况下强度最薄弱和变形量最大的位置点,整车强度最薄弱位置出现在车辆左侧与前卫交接裙边处,而挠度最大位置出现在顶盖上,风窗变形量较大位置在左右侧围的风窗,分析结果可对后续车辆设计和改进提供依据。

[1]袁根旺,张润生,杜发荣.框架式电动车车身结构的有限元分析[J].汽车工程师,2008(1):23-27.

[2]邓仲卿,阳林,李琦,等.城市电动客车车身结构拓扑优化设计[J].客车技术与研究,2013,35(2):7-9.

[3]安荣.大型客车紧急制动强度分析[J].机电工程,2007,24(6):83-85.

[4]徐志汉,王泽平.纯电动城市客车车身有限元分析[J].客车技术与研究,2015(3):11-13.

[5]冯磊,郭世永,徐斌.基于MSC.Nastran的客车车架动态特性分析[J].客车技术与研究,2009,33(3):10-11.

[6]谭继锦.汽车有限元法[M].2版.北京:人民交通出版社,2012:3-20.

[7]黄金陵.汽车车身设计[M].北京:机械工业出版社,2007:100-132.

[8]羊拯民,高玉华.汽车车身设计[M].北京:机械工业出版社,2008:85-98.

[9]蒋冬清,李三雁.有限元法在客车车身结构振动与噪声特性研究中的应用[J].中国测试,2016,42(8):141-144.

[10]吴湘燕.客车车身有限元强度分析载荷条件的确定[J].机械工程学报,1997,33(5):83-87.

[11]何志刚.大型城市铰接客车制动工况下有限元分析的约束和加载讨论[J].拖拉机与农用运输车,2007,34(3):33-35.

[12]SHAO K L, WNAG F, WU Y H.Modal and vibration analysis of a trator frame based on FEM[J].Applied Mechanics Materials,2013(373/375):16-19.

[13]白桂彩.基于有限元法的轻型客车车身瞬态动力学分析[J].机械制造与自动化,2010,39(6):52-54.

(编辑:李妮)

Situation analysis of the vehicle under braking condition based on the finite element method

JIANG Dongqing, LI Sanyan, DAI Chunxiang

(Jincheng College of Sichuan University,Chengdu 611731,China)

The finite element method was used to analyze the strength,deflection and deformation of important components such as bus body,frame and floor frame of a large public bus under the condition of emergency braking.MSC-Nastran 2010 software was mainly used,the unit type selected for the analysis was shell unit and the boundary conditions were defined according to the actual structure that a lug was set in the front and rear part.After themodelling was finished,the strength analysis of the eight main components including the bus body and frame was carried out under an emergency braking condition,and then the deflection of bus body inXandZdirections was analyzed, and finally, finite element analysis was carried out for the deformation of the wind window.The experiment results show that the strength and deformation of the whole vehicle are within the allowable range,the weakest position of the vehicle strength is at the front skirt edge at the left side, the maximum deflection occurs at the top cover, and the large wind window deformation occurs at the left and right side of wind window,which provide simulation basis for subsequent design and improvement of vehicles.

finite elementmethod; emergency braking; strength; deflection; wind window deformation

A

1674-5124(2017)11-0140-05

10.11857/j.issn.1674-5124.2017.11.027

2017-05-20;

2017-07-06

蒋冬清(1984-),女,广西桂林市人,讲师,硕士,主要从事机械制图、机械设计、智能机器人等方面的研究。