多连杆机械压力机传动系统关键技术研究

申建磊 刘 杰 许 昕

扬州锻压机床股份有限公司

多连杆机械压力机传动系统关键技术研究

申建磊 刘 杰 许 昕

扬州锻压机床股份有限公司

机械压力机因其独特的功能在国家工程领域被广泛采用,机械压力机由众多不同种类部件组成,每个部件都具备各自独特的功能,不可缺少。其中多连杆机构为大多数现代机械压力机的工作部件,具有很多优点,可提高生产率、延长模具寿命并降低噪声的,将其应用于机械压力部件的研究具有非常重要的意义,需要进一步加强对其的研究。基于此本文分析了多连杆机械压力机传动系统关键技术。

多连杆;机械压力机;传动系统;关键技术

1 机械压力机多连杆机构

1.1 机械压力机多连杆机构

多连杆机构可根据构成其结构的杆件数量分为以下三类:六连杆机构、八连杆机构、十连杆机构。三种多连杆机构虽然相较传统曲柄结构都具备上节所述的共同优点,但依然各自具有不同的特点。其中,八连杆机构相较六连杆机构具有滑块工作行程更长、滑块工作区间速度波动量更小、回程速度更快、拉深成形性更好;相较十连杆机构具有制造容易,维护简单,经济性好。

1.2 常用多连杆机构设计方法

多连杆机构的设计主要在于通过设计合理的杆系参数和杆件相对位置,以获得合理的滑块运动特性。传统的杆系设计方法有图解法和解析法。类比作图法往往需要手工作图完成,因而存在作图精度低,设计周期漫长,需要进行大量盲目试凑等缺点,类比作图法很难获得优秀的设计方案。设计过程中对研究人员个人设计经验要求较高,设计过程存在非常大的未知性。解析法则依据机械原理的相关理论基础,将机构中尺寸参数以待求解的未知量数学形式表达出来,即列出相关方程组,然后通过求解方程组以确定杆件参数。这种方法的缺点在于方程组的线性化程度具不可控因素,实际情况中往往由于设计变量和约束条件较多,求解高度非线性的方程组几乎无法完成,从而要想获得优秀的设计方案也很难实现。因此,对机械压力机工作机构的进一步深入研究是具有很高的价值。

2 多连杆机械压力机传动关键技术

2.1 设计变量的确定

根据优化设计理论,设计变量通常是目标函数和约束条件影响显著的独立变量,这些变量能够影响设计结果,并且需进行选择,最终确定的参数。设计变量的数量代表问题的自由度,数量越多自由度越大,越容易求解得到优化结果。但是也会相应增大问题的求解难度,因而设计变量的确定应该合理。通常,为降低求解难度应尽可能降低设计变量的个数,将能够影响设计结果的设计参数定为设计变量。

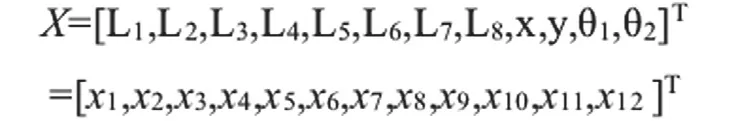

可知机械压力机滑块的位移、速度、加速度需要符合设计要求,因而将影响滑块位移和速度性能的12个参数L1,L2,L3,L4,L5,L6,L7,L8,x,y,θ1,θ2确定为设计变量X,即:

优化设计具有12个维数,并且设计变量矢量x都是连续变量。

2.2 目标函数的建立

多连杆最优化设计中,用设计变量X表征出多连杆机构优化设计目标,这一过程为建立连杆机构优化设计目标函数。目标函数是设计中预期要达到的目标,是设计变量的标量函数。其基本原理就是通过优化设计变量从而使优化目标取最小值的过程。优化设计问题依据目标函数的个数可分为单目标函数优化和多目标函数优化两类。目标函数的个数越多,最终的设计结果越合乎要求,但是求解的难度也随之而变得更加复杂。

2.2.1 目标函数一的建立

根据八连杆机械压力机的应用可知,要求其滑块在工作行程阶段速度较低且保持均匀,从而有利于拉延成形[34],因为低而均匀地速度使板料在拉深过程中更易成型且拉深质量较高。从而可以实现机械压力机工艺质量和生产效率的基本目标。

2.2.2 目标函数二的建立

滑块行程是指滑块由上死点运行至下死点所走的路程。对于不同的锻压工序,滑块的行程不同。用作冲裁的压力机滑块行程不需要很大,只要滑块在上死点时,便于出料即可。而用于拉伸的压力机,滑块行程要求不小于拉伸件高度的2.5倍,并且用于拉伸的机械压力机行程不可过大,必须考虑材料的拉伸性能,防止过大的行程将其拉裂变形,或者过小的行程造成无法完成拉深要求。因而机械压力机的行程大小要求严格,设计行程的大小必须与目标行程大小相等。

2.2.3 约束条件

设计空间是所有设计方案的集合,但并不是所有的设计方案在工程上都是可执行的。如果一个设计方案满足设计者所有的设计要求,则是可行设计,反之则为不可行设计。

2.2.4 适应度函数的建立

在算法迭代过程中,适应度被用于评估种群中每个个体在进化过程中可能达到或接近于找到最优解的优劣程度。适应度值越大,表明该个体能被遗传至下一代的可能性也会越大;反之,适应度值越小的个体遗传至下一代的可能性越小。度量个体适应度大小的函数称之为适应度函数。

适应度函数的形式不一,但其建立的最重要依据都是优化目标函数,适应度函数是算法迭代过程中的内在驱动,是进行自然选择的唯一依据。

2.3 可视化系统系统的基本模块结构

(1)预处理模块该模块对输入的八连杆杆系参数区间进行预处理判断。通过输入的区间上下限,该模块将判断区间上下限是否符合要求,输入的参数是否为有效参数。如果发现诸如下限大于上限、参数为无效参数等情况,软件会终止输入并提供错误输入的位置信息。(2)优化设计模块该模块确定优化设计目标函数、设计变量以及约束条件等核心要素,建立八连杆机械压力机优化设计的数学模型。同时,根据已编写好的算法模块进行优化,得到设计要求的结果方案。(3)运动分析模块该模块用于对优化设计模块参数结果的运动分析。其理论基础为八连杆运动学方程,计算出一个工作循环周期内滑块的位移、速度、加速度数据,并生成曲线图。(4)优化结果后处理模块针对优化设计模块以及运动分析模块的最终优化结果,完成后期结果显示以及优化方案的输出。

总之,多连杆滑块机构的性能分析是机械压力机设计环节中最为重要的组成环节,需要重点加强对其的研究。

[1] 王宗强.伺服压力机三角肘杆式传动系统特性分析与整机设计[D].华中科技大学,2015.

[2] 张进.多连杆机械式压力机动力学分析研究[D].合肥工业大学,2012.