响应面法优化合浦珠母贝肉水解工艺

王安凤,赵永强,陈胜军*,李来好,杨贤庆,吴燕燕,杨少玲,李春生

1(中国水产科学研究院 南海水产研究所,农业部水产品加工重点实验室,国家水产品加工技术研发中心,广东 广州,510300)2(上海海洋大学 食品学院,上海,201306)

响应面法优化合浦珠母贝肉水解工艺

王安凤1,2,赵永强1,陈胜军1*,李来好1,杨贤庆1,吴燕燕1,杨少玲1,李春生1

1(中国水产科学研究院 南海水产研究所,农业部水产品加工重点实验室,国家水产品加工技术研发中心,广东 广州,510300)2(上海海洋大学 食品学院,上海,201306)

采用响应曲面法对合浦珠母贝肉的酶解工艺进行优化。以水解度为评价指标,分别考察加酶量、液料比、酶解时间和酶解温度对水解效果的影响。结果表明,贝肉最佳水解条件为加酶量5 680 U/g、液料比2.8∶1(mL∶g)、酶解时间6.5 h、酶解温度55 ℃,在此条件下水解度为(44.27±1.23)%,与预测值基本吻合。该工艺简单方便,水解效果好,可用于指导生产实践。

合浦珠母贝肉;酶解;响应曲面法;水解度

合浦珠母贝(Pinctadafucata)是在我国海水珍珠人工培育中占比高达总产量90%以上的贝类[1]。近年来,单海南、广东和广西三省每年采珠后所得的贝肉副产物的产量就约4 000 t[2]。相关研究表明,贝肉中不仅含有丰富的维生素、蛋白质、糖原、氨基酸、牛磺酸等营养物质,还具有锌、硒等多种对人体健康起着积极作用的矿物质[3-4]。合浦珠母贝肉不仅可经调味等工艺直接制备成即食性食品[5-6],还可用酶水解后再通过美拉德反应、微生物发酵、物理吸附等方式对酶解液风味进行改良后加工成调味品[7-9]。贝肉经酶解后,氨基酸和短肽等营养成分的含量会增加,也更益于人体的吸收利用[10]和肠道健康[11-12]。本文以合浦珠母贝肉为原料,以水解度值为指标,考察加酶量、酶解温度、料液比和酶解时间的变化对其的影响,并运用响应面法进行工艺优化。

1 材料和方法

1.1材料与试剂

合浦珠母贝肉,购于湛江龙之珍珠有限公司;甲醛(分析纯),广州化学试剂厂,枯草杆菌蛋白酶(2.1×105AU/g)(食品级),丹麦诺维信公司;中性蛋白酶(≥100 U/mg)、木瓜蛋白酶(≥800 U/mg)、胰蛋白酶(≥250 U/mg)、风味蛋白酶(≥120 U/mg)、复合蛋白酶(≥120 U/mg)(食品级),广州市齐云生物技术有限公司。

1.2仪器与设备

电子天平,德国Sartorius公司;THZ-82水浴恒温振荡器,精达仪器制造有限公司;Kjeltel2300凯氏定氮仪,丹麦FOSS仪器有限公司;Delta 320精密pH计,上海梅特勒-托利多仪器有限公司;日立L-8900氨基酸分析仪,中国天美科学仪器有限公司;日立835-50型氨基酸分析仪,日本Hitachi公司;Akku-drive电位滴定仪,德国赫施曼公司;3K30型高速冷冻离心机,德国Sigma公司;DS-1高速组织捣碎机,上海标本模型厂。

1.3实验方法

1.3.1 酶解

合浦珠母贝肉经清洗、绞碎后加入到缓冲液中,添加相应蛋白酶后放置振荡恒温水浴锅里进行水解。达到预定时间后,将样品置于沸水中,高温灭酶12min,冷却后在9 000 r/min的条件下离心20 min,取上清液测定其中的游离氨基氮含量,随后进一步计算水解度。

1.3.1.1 总氮含量的测定

半微量凯氏定氮法[13]。

1.3.1.2 游离氨基氮含量的测定

甲醛电位滴定法[14]。

1.3.1.3 水解度(hydrolysis degree,DH)的测定[15]

DH/%=(AN-AN0)/N×100

(1)

式中:AN,贝肉酶解液中游离氨基氮的含量(g/100g);AN0,贝肉糜溶液酶解前氨基氮的含量(g/100g);N,贝肉糜中总蛋白氮的含量(g/100g)。

1.3.2 不同蛋白酶对合浦珠母贝肉水解度的影响

将风味蛋白酶、复合蛋白酶、胰蛋白酶、木瓜蛋白酶、中性蛋白酶、枯草杆菌蛋白酶按0.6%的比例分别添加到贝肉与缓冲液组成的匀浆中,在酶较适pH及温度范围内,液料比(mL∶g)3∶1,在水浴锅中水解8 h后测定不同贝肉酶解液的水解度及风味。最终选取复合蛋白酶和风味蛋白酶作为混合酶进行下一步实验条件的优化。

1.3.3 单因素试验

选取质量比1∶1的复合蛋白酶及风味蛋白酶混合后作为混合酶,考察混合酶在不同的酶解时间、温度、料液比和加酶量下对合浦珠母贝肉酶解效果的影响。

1.3.3.1 酶添加量对酶解效果的影响

混合酶的加酶量分别为3 840、4 300、4 760、5 220、5 680 U/g,每个水平试验点重复3次,固定水解时间8 h,温度45 ℃,液料比(mL∶g)3∶1,pH 6.5,按1.3.1项进行操作,比较酶添加量对水解效果的影响。

1.3.3.2 液料比对酶解效果的影响

液料比分别为1∶1、2∶1、3∶1 、4∶1、5∶1,每个水平试验点重复3次,固定水解时间8 h,水解温度45 ℃, pH 6.5,选取上述最佳加酶量,按1.3.1项进行操作,比较不同液料比对水解效果的影响。

1.3.3.3 酶解时间对酶解效果的影响

水解时间分别为4、5、6、7、8 h,每个水平试验点重复3次,水解温度45 ℃, pH 6.5,其他选取上述最佳加酶量和料液比,按1.3.1项进行操作,比较不同酶解时间比对水解效果的影响。

1.3.3.4 酶解温度对酶解效果的影响

水解温度分别为40、45、50、55、60 ℃,每个水平试验点重复3次,固定pH 6.5,其他选取上述最佳试验条件,按1.3.1项进行操作,比较不同酶解温度对水解效果的影响。

1.3.4 响应面试验设计

以单因素试验为前提,以水解度值为响应值,考察加酶量(A)、料液比(B)、酶解时间(C)、酶解温度(D)4个变量因素对试验结果的影响。再根据单因素试验结果,结合Box-Behnken分析组合进行4因素3水平的实验设计,最后采用Design-Expert 8.0.6软件对组合试验结果进行统计分析。响应面因素及水平见表1。

表1 响应面分析因素水平表

1.3.4 游离氨基酸含量的测定[16]

分别吸取酶解前后的溶液各2 mL,然后再分别加入2 mL的磺基水杨酸,稀释后用日立835-50型高速氨基酸分析仪测定。

1.3.5 数据处理响应面实验数据

采用SPSS19.0软件进行数据分析,在检验水平为0.05的条件下进行显著性差异分析,且所有实验均重复3次,各组计算数据均以(平均值±标准差)的形式记录。

2 结果与分析

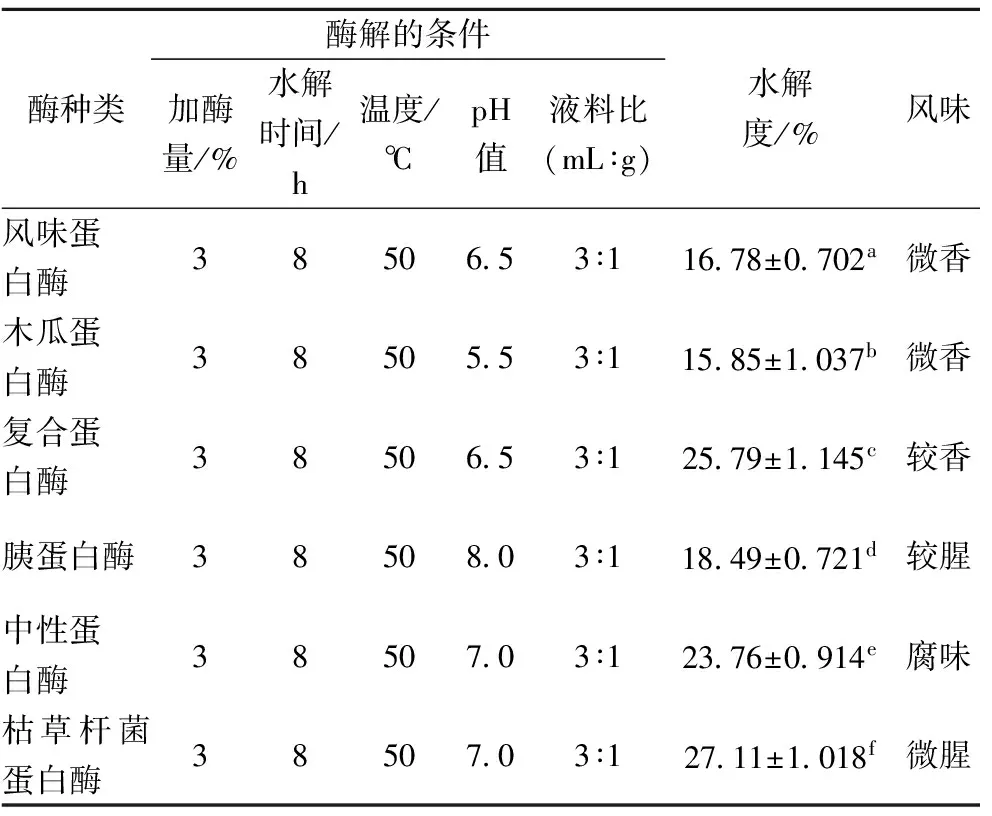

2.1不同蛋白酶对合浦珠母贝肉水解度的影响

表2 不同蛋白酶对合浦珠母贝肉水解度的影响

注:同列标有不同小写字母表示同一指标下不同蛋白酶的贝肉水解度有显著性差异(plt;0.05),标有相同字母表示同一指标下不同蛋白酶的贝肉水解度间无显著性差异(pgt;0.05)。

由表2可知,不同蛋白酶对贝肉的水解有着显著的差异性(plt;0.05),根据水解度大小可知水解效果依次为枯草杆菌中性蛋白酶gt;复合蛋白酶gt;中性蛋白酶gt;胰蛋白酶gt;风味蛋白酶gt;木瓜蛋白酶。枯草杆菌蛋白酶的酶解效果最好,水解度可达到(27.11±1.02)%,复合蛋白酶次之,水解度达到(25.79±1.15)%。但除经风味蛋白酶、木瓜蛋白酶和复合蛋白酶酶解的水解液具有较愉快的风味外,其余3种酶的水解液都具有不良的腥臭味。复合蛋白酶具有内切和外切蛋白酶的特性,不同酶的酶切位点的专一性和酶自身的特异性会导致水解位点的不一致,最终导致水解度值的不同。武琼等[17]研究发现复合酶的酶解效果要优于单酶,且综合考虑水解度大小及水解液风味两方面的影响,可选取风味蛋白酶及复合蛋白酶作为混合水解酶。

2.2单因素试验

2.2.1 酶添加量对水解效果的影响

由图1可知,合浦珠母贝肉的水解度随加酶量的增加呈现先快速上升但达到5 220 U/g后增幅逐渐平稳的趋势。在加酶量为5 220 U/g时水解度值达到37.78%且与加酶量为5 680 U/g时的水解度值之间差异性不显著(pgt;0.05)。加酶量少时,底物与蛋白酶结合较少,反应速度较慢;加酶量增多时,底物与酶的接触率增加,反应速度随之加快;但当酶与底物接触点结合基本饱和后,过多的酶反而会影响体系反应速度[18]。因此由图1可知选取最适加酶量为5 220 U/g。

图1 酶添加量对水解度值的影响Fig.1 Effect of enzyme amount onhydrolysis degree注:不同字母代表数据间有显著性差异(plt;0.05)。

2.2.2 液料比对水解效果的影响

由图2可知,随着液料比的增加贝肉酶解液的水解度也逐渐增大,但在达到3∶1后,酶解液的水解度却随着液料比的增加而逐渐降低,且液料比对水解效果的整体影响较为显著(plt;0.05)。这是因为在液料比较低时,溶液浓度较高,流动性受阻,导致酶不易扩散与底物结合,因此反应速度变慢最终导致水解度值降低[19];但液料比太大时,酶浓度被稀释,单位体积内的酶含量降低,底物与酶的结合位点变少,且酶解效果受抑制[20]。因此选取液料比为3∶1,此时贝肉水解度值最高。

图2 不同液料比对水解效果的影响Fig.2 Effect of liquid-material ratio on hydrolysis degree注:不同字母代表各组数据间有显著性差异(plt;0.05)。

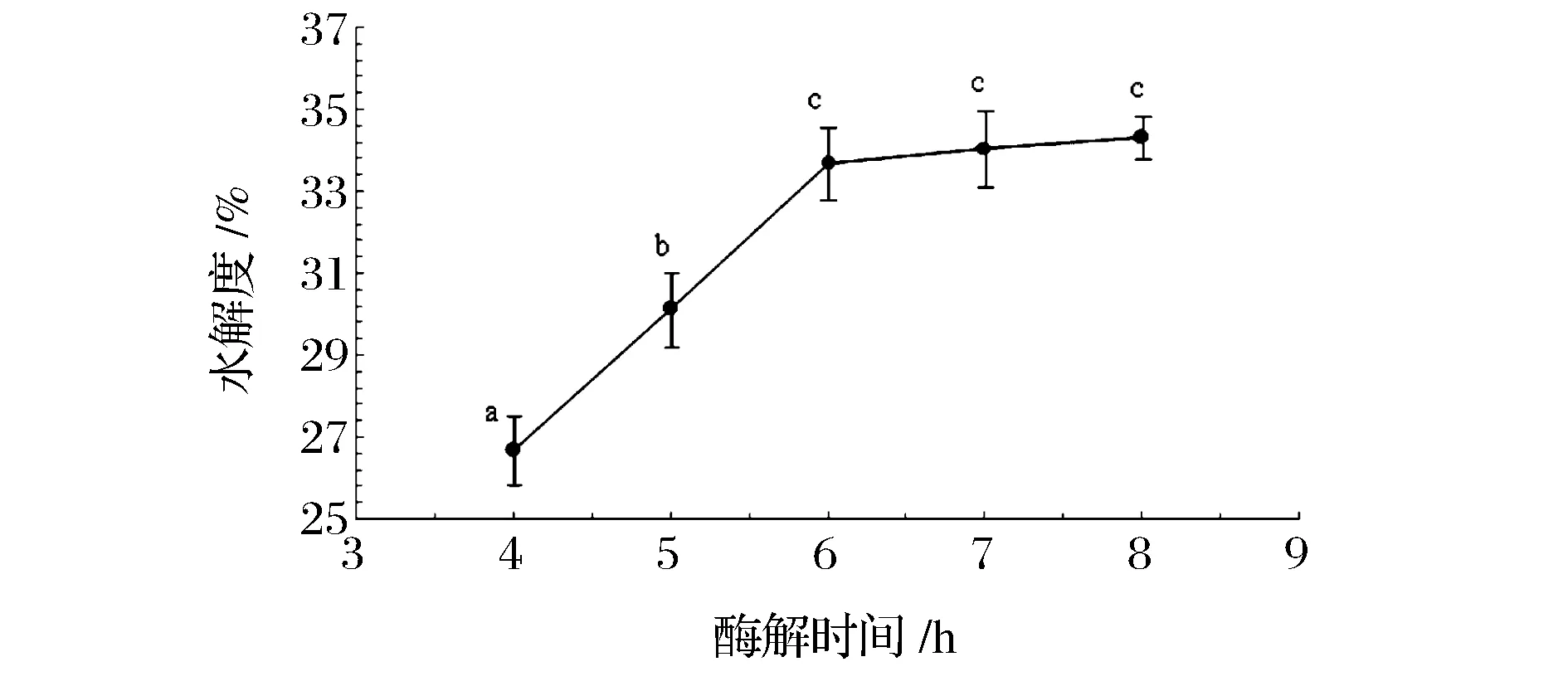

2.2.3 酶解时间对水解效果的影响

由图3可知,随着酶解时间的增加酶解液的水解度值呈现出先快速增加后逐渐平缓的趋势,在酶解时间达到6 h后,酶解液的水解度的增幅不再随着时间的增加而大幅增长,且在酶解时间未达到6 h前时间的变化对水解效果的影响较为显著(plt;0.05)。这是因为前期随着时间的增加,酶与底物接触的机会增大,所以水解度值会先快速增长,一定时间后,随着底物的减少,可水解的特定部位也随之减少,因此水解度的涨幅也逐渐降低。因此选取酶解时间为6 h,此时水解度值为33.67%。

图3 不同酶解时间对水解效果的影响Fig.3 Effect ofenzymolysis time on hydrolysis degree注:不同字母代表数据间有显著性差异(plt;0.05)。

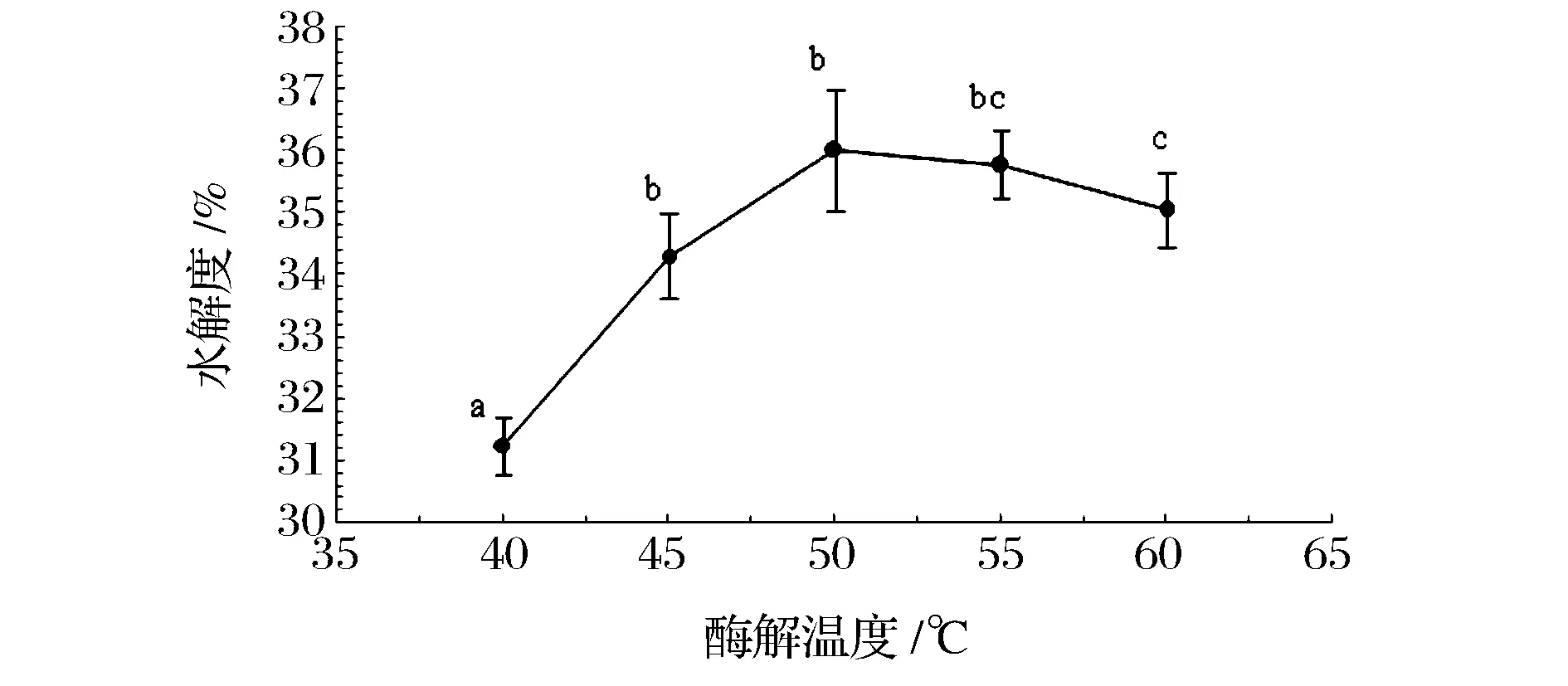

2.2.4 酶解温度对水解效果的影响

由图4可知,随着酶解温度的增加水解度呈现先快速增加后逐渐下降的趋势,在酶解温度达到50 ℃后,酶解液的水解度的增幅不再随着时间的延长而增大,而是呈逐渐降低的趋势。这可能因为温度影响了酶的稳定性,从而影响了酶活力值[21]。在低于酶最适温度时,酶未达到最佳的催化状态,因此升高温度可以提高水解度值;但温度高于最适温度时酶结构受温度影响,酶活力减小,酶解效果受影响,因此水解度会随之下降。且在45、50和55 ℃三个温度点时水解度值差异不显著(pgt;0.05),而在50 ℃时水解度值达到最大为36.01%。因此选取水解温度为50 ℃。

图4 不同酶解温度对水解效果的影响Fig.4 Effect ofenzymolysis temperature on hydrolysis degree注:不同字母代表数据间有显著性差异(plt;0.05)。

2.3响应面试验设计及结果

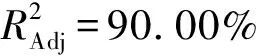

2.3.1 响应面优化实验结果

在单因素试验的结果前提上(表2),以水解度为响应值,结合Design Expert 8.0.6软件对水解试验进行了4因素3水平的响应设计,试验共有29组,里面含有24个析因点和5个零点,其中零点试验作为误差估计。每个实验点重复3次,根据实验结果优化酶解工艺。

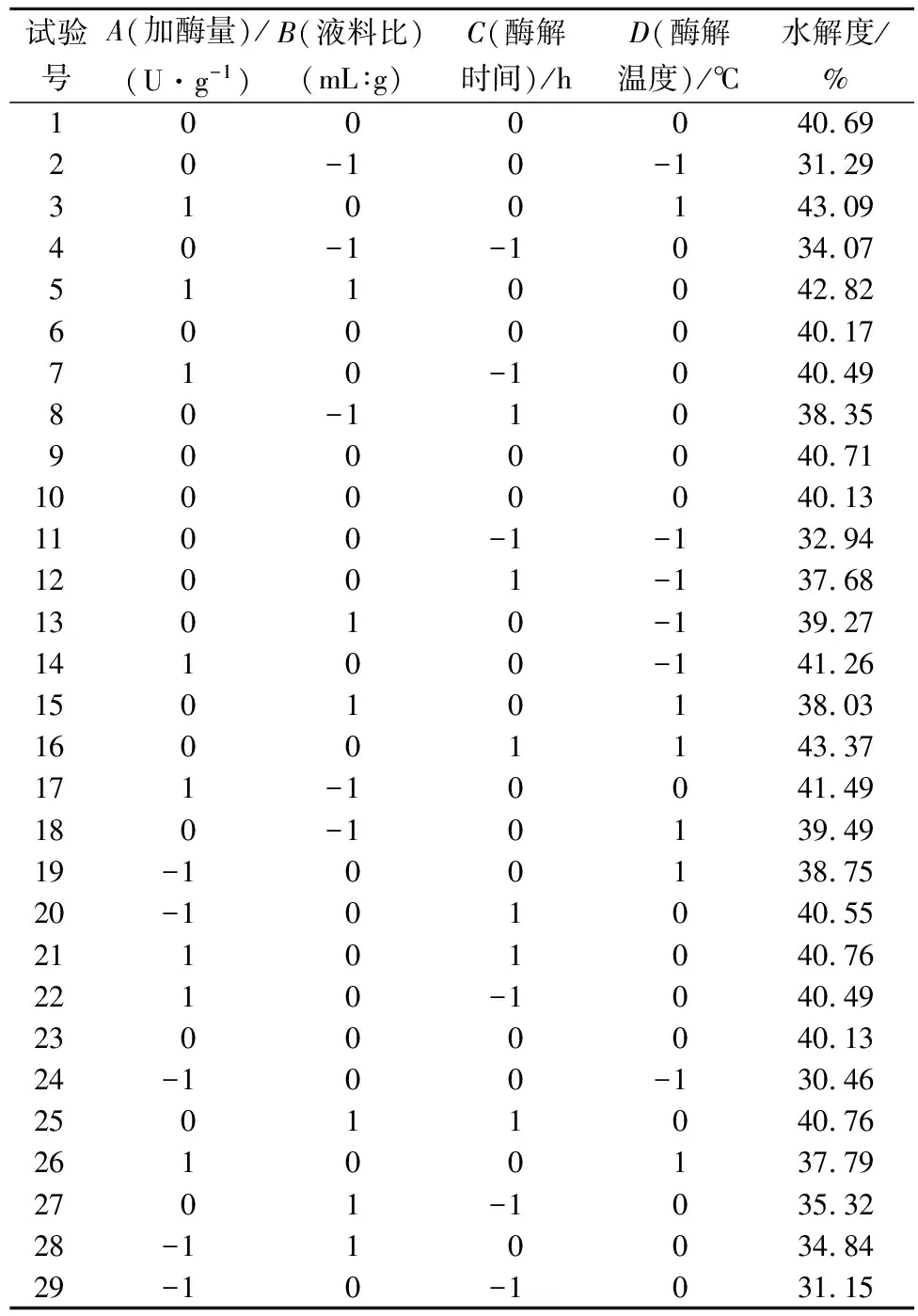

2.3.2 回归方程的建立与方差分析

根据试验结果以水解度值为响应指标利用软件对表3进行分析,得到的二次多元回归拟合方程如下:

响应值=40.55+3.10A+1.06B+2.73C+1.77D+0.045AB-2.36BD+0.12A2-2.31B2-1.45C2-1.01D2

(2)

式中:A、B、C、D分别代表加酶量、液料比、酶解时间、酶解温度。

表3 响应面试验设计与结果

表4 回归模型的方差分析

2.3.3 响应面交互作用分析

由回归分析结果可知,液料比和酶解温度、加酶量和酶解时间的交互作用显著影响了合浦珠母贝肉水解度值的变化。

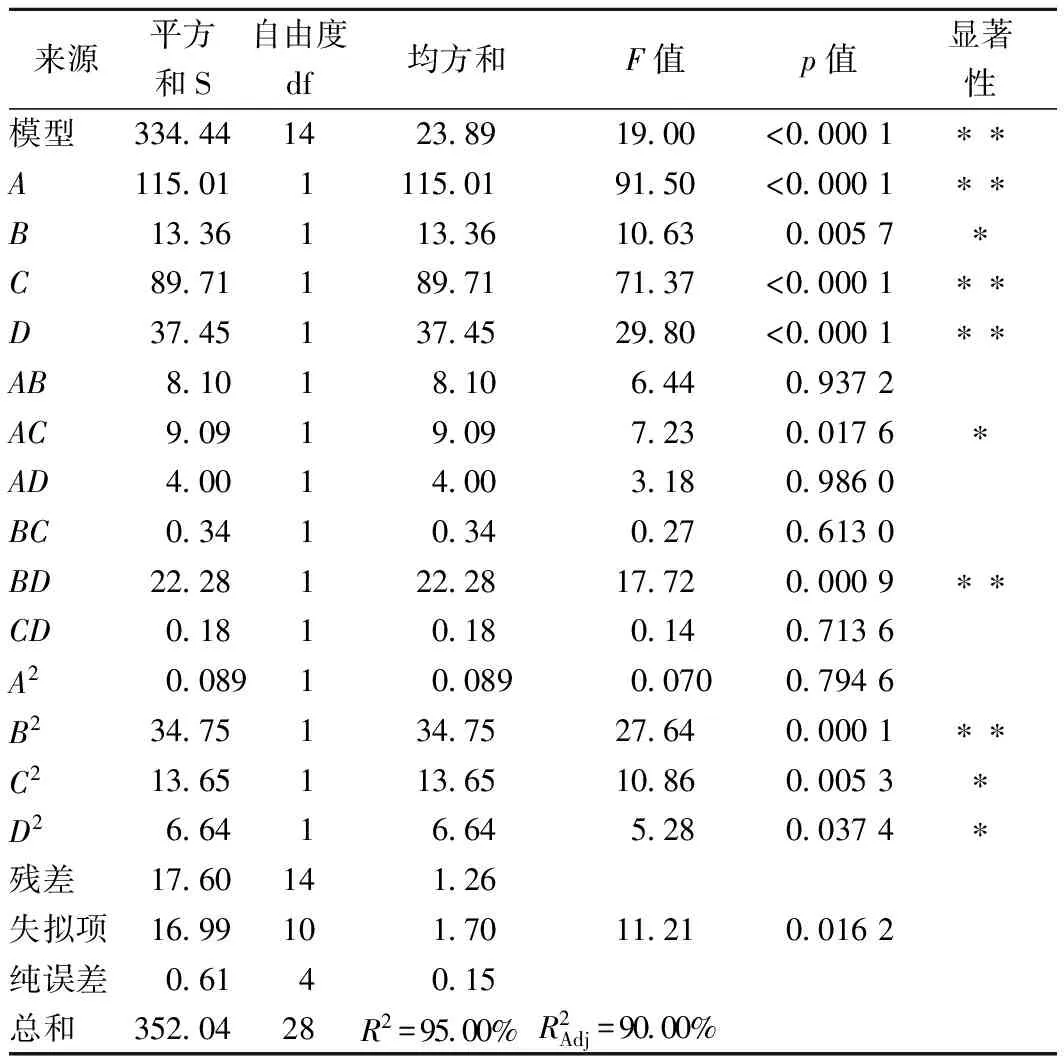

2.3.3.1 加酶量和酶解时间对水解度值的影响

由图5-a可以看出,当液料比和酶解温度固定不变时,随着加酶量和酶解时间的增加,水解度的增长趋势为先大幅增加,达到一定程度后增长速度减慢;由图5-b可知等高线呈密集的椭圆形,说明加酶量和酶解时间的交互作用对水解度的影响显著。在加酶量5 220 U/g,酶解时间6 h前,水解度值增加较快,随之增幅不再大幅变化趋于平稳。这是因为此时底物的酶解程度以接近最大限度,再增加加酶量或酶解时间水解度的增幅都不会有明显增大。

图5 加酶量、酶解时间的交互作用对水解度的影响的响应面和等高线Fig.5 Response surface diagram and contour plot of enzyme amount andenzymolysis time on hydrolysis degree

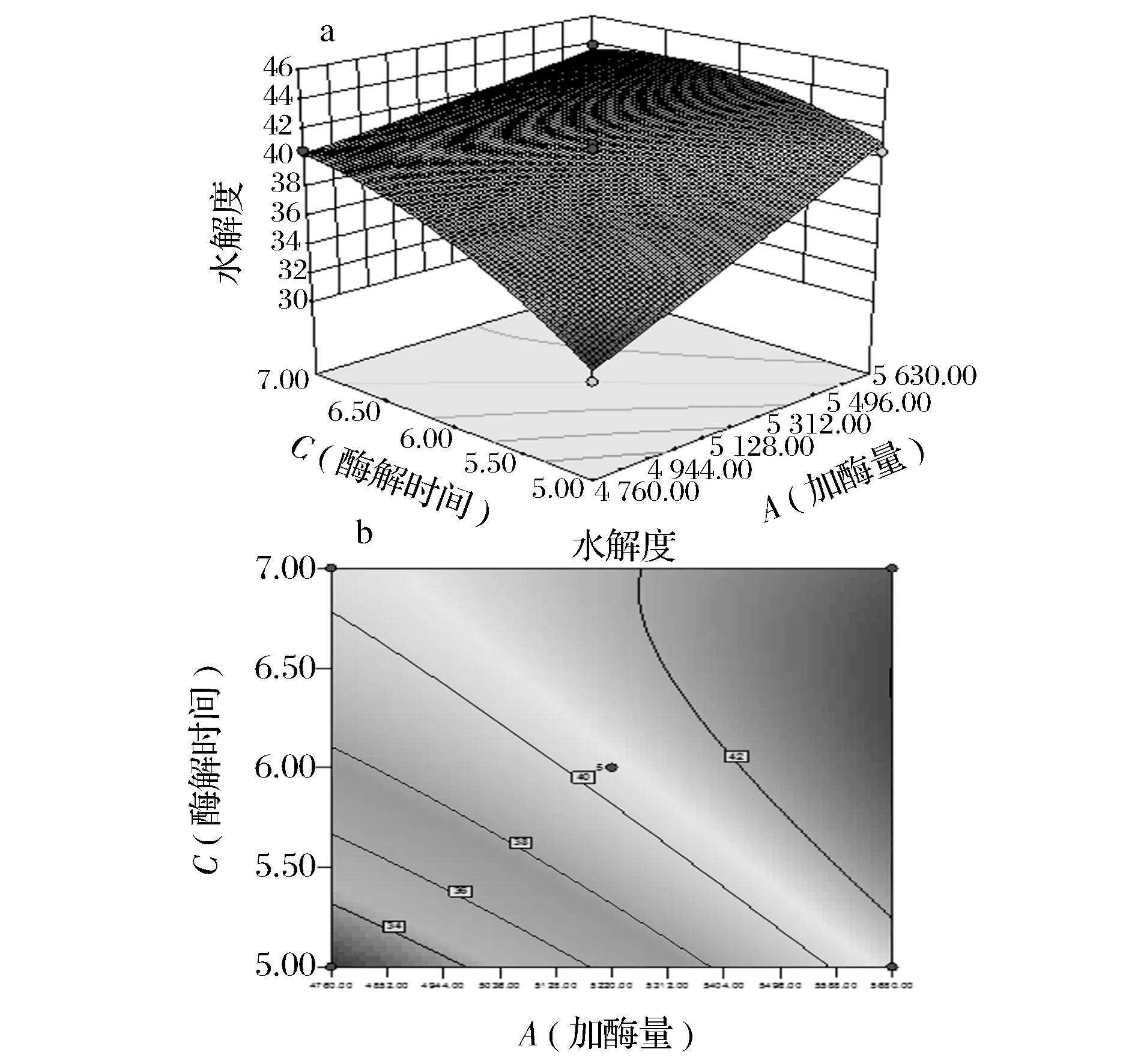

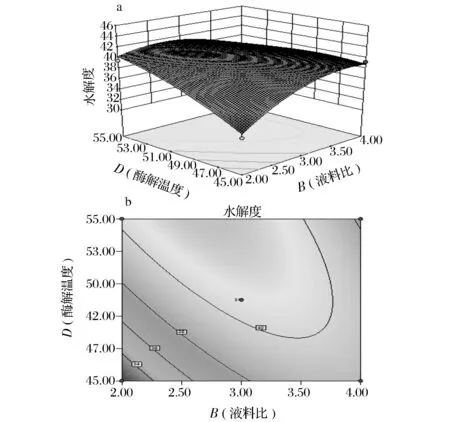

2.3.3.2 液料比和酶解温度对水解度值的影响

由图6-a可以看出,当加酶量和酶解时间固定不变时,随着液料比和酶解温度的增加,水解度先是逐渐增大后又缓慢减小;图6-b可知等高线呈线性密集且为椭圆形,说明液料比和酶解温度对水解度值的变化极显著。但后期随着料液比和酶解温度的增加,水解度降低,这是因为液料比的增加稀释了酶的浓度,且温度过高也会降低酶的活性。因此水解度并不随液料比和酶解温度的一味增加而增大。

图6 液料比、酶解温度以及其交互作用对水解度的影响的响应面和等高线Fig.6 Response surface diagram and contour plot of enzyme amount andenzymolysis time on degree hydrolysis

2.3.4 验证实验

运用Design Expert 8.0.6数据分析软件,结合模型显示得出最佳酶解工艺条件组合为加酶量5 680 U/g、液料比2.76∶1、酶解时间6.47 h、酶解温度55 ℃,在该酶解工艺下,预测水解度可达到45.00%。考虑到实际操作,可将条件修改为:加酶量5 680 U/g、液料比2.8∶1、酶解时间6.5 h、酶解温度55 ℃。采用上述优化条件进行3 次验证实验,合浦珠母贝肉水解度值为(44.27±1.23)%,与理论值相对误差仅1.65%。表明水解度值与预测值基本吻合,该模型能较好的预测合浦珠母贝肉的水解度值,因此试验条件可用于指导生产实践。

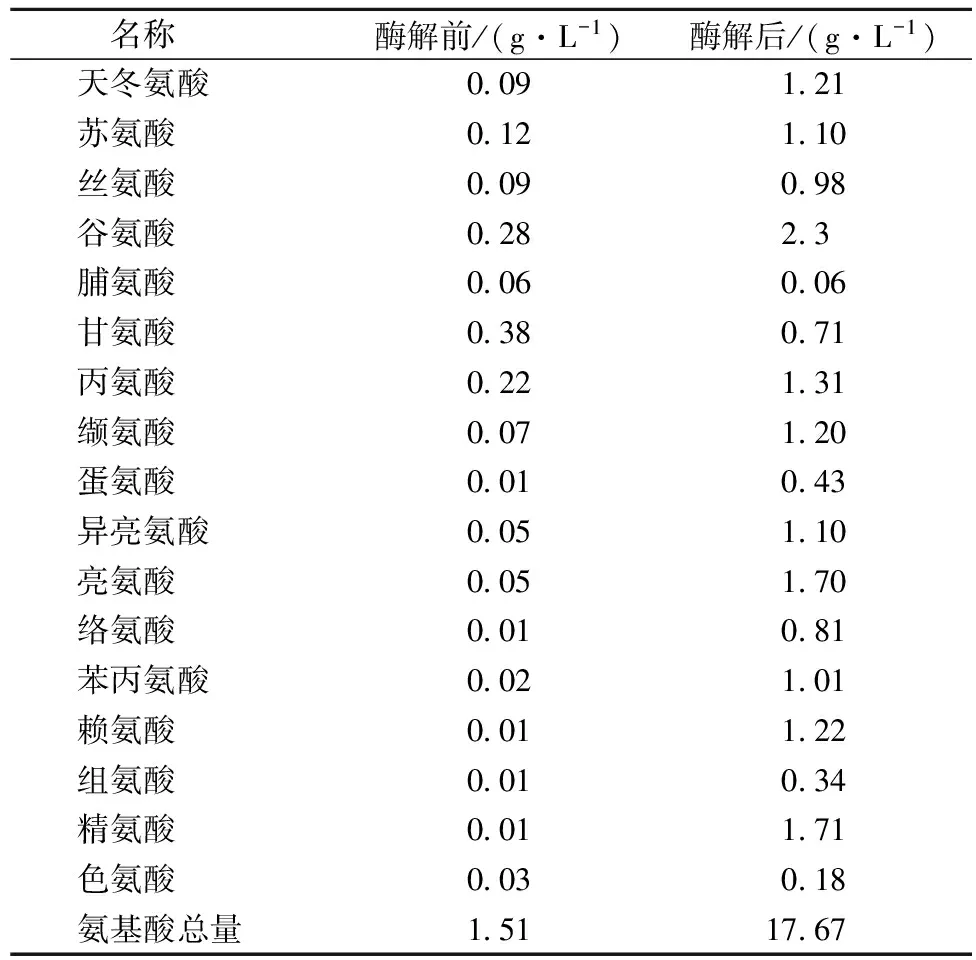

2.4酶解对游离氨基酸含量的影响

经酶解后贝肉水解液里游离氨基酸含量也由1.50 g/L增加到17.67 g/L。其中赖氨酸、苯丙氨酸、色氨酸、蛋氨酸、亮氨酸、异亮氨酸、缬氨酸和组氨酸这8种必需氨基酸含量分别增加了122.0、50.5、6.0、43.0、34.0、22.0、17.1和34.0倍。呈鲜味的谷氨酸和天冬氨酸的含量也各增加了8.2、13.4倍。因此经酶解后游离氨基酸含量明显增多,鲜味增强。

3 结论

本文以响应曲面法优化合浦珠母贝肉的水解工艺条件,以水解度为响应值,考察了加酶量、料液比、酶解时间和酶解温度对水解效果的影响。结合单因素的实验结果,采用Box-Behnken设计模型对贝肉水解进行4因素3水平设计,并用Design Expert 8.0.6对实验数据分析处理。结果表明,加酶量、液料比、酶解温度和酶解时间对贝肉水解度均有显著影响;加酶量和酶解时间、液料比和酶解温度的交互作用对水解度的影响显著;最佳优化水解工艺条件:加酶量5 680 U/g、液料比2.8∶1、酶解时间6.5 h、酶解温度55 ℃。3次平行实验证结果为水解度值(44.27±1.23)%,水解度与预测值大体吻合,因此该模型能较好的预测贝肉的水解度。与现有贝肉酶解方式相比较[22-25],此方法所选酶的价格较低,酶解过程不用分段或需超声波辅助等,因此生产成本较低, 操作简单,实用应用价值高。且条件下贝肉酶解液氨基酸总量可高达17.67 g/L,可作为基料进一步生产高档的海鲜调味料。

表4 合浦珠母贝肉酶解前后游离氨基酸含量的变化

[1] 邹柯姝, 张殿昌, 郭华阳. 4种壳色合浦珠母贝贝壳棱柱层和珍珠质层7种金属元素质量的比较分析[J]. 南方水产科学, 2015, 11(3):74-79.

[2] 李晓天. 马氏珠母贝肉的天然抽提物[J]. 中国水产, 2005(9): 69-74.

[3] 章超桦, 吴红棉, 洪鹏志, 等. 马氏珠母贝肉的营养成分及其游离氨基酸组成[J]. 水产学报, 2000, 24(2): 180-185.

[4] 刁石强,李来好,陈培基,等.马氏珠母贝肉营养成分分析及评价[J]. 湛江海洋学院学报:自然科学报,2000,19(1):42-46.

[5] 吴燕燕, 李来好, 杨贤庆, 等. 栅栏技术优化即食调味珍珠贝肉工艺的研究[J]. 南方水产, 2008, 4(6): 56-63.

[6] 王安凤, 赵永强, 陈胜军, 等. 栅栏技术制备高水分即食合浦珠母贝肉工艺的研究[J]. 食品工业科技, 2016, 4(6): 183-188.

[7] 陈美花. 美拉德反应改良马氏珠母贝酶法提取物风味的研究[M]. 湛江:广东海洋大学, 2010. 6.

[8] 李志敏. 利用木糖葡萄球菌和植物乳杆菌进行液体发酵改良马氏珠母贝没法提取物的风味研究[M]. 湛江:广东海洋大学, 2010:6.

[9] 耿瑞婷. 扇贝加工副产物制备海鲜调味汁的工艺研究[M]. 舟山:浙江海洋学院, 2014:5.

[10] GILBERT E R, WONG E A,WEBB K E, Jr.Board-invited review: Peptide absorption and utilization: implications for animal nutrition and health[J]. Joumal of Animal Science, 2008, 86(9): 2 135-2 155.

[11] JIANG Z Y, SUN L H, LIN Y C, et al. Effect of dietary glycyl-glutamine on growth performance, small intestinal integrity, and immune responses of weaning piglets challenged with lipopolysaccharide[J].Journal of Animal Science, 2009, 87(12): 4 050-4 056.

[12] ZHENG Y M, LIF F, ZHANG M M, et al. Glutamine dipeptide for parenteral nutrition in abdominal surgery: a meta-analysis of randomized controlled trials[J].World Journal of Gastroenterology, 2006,12(46): 7 537-7 541.

[13] 宁正祥. 食品成分分析手册[M]. 北京:中国轻工业出版社, 1998:117-121.

[14] ZBX 66038—1987 氨基态氮测定法[S]. 北京: 中华人民共和国商业部副食品局,1987.

[15] 杨贤庆,吴静,胡晓,等. 响应面法优化酶解鸢乌贼制备抗氧化肽的工艺研究[J]. 食品工业科技,2016,37(11) :242-248.

[16] 中华人民共和国国家标准. GB/T18246—2000. 饲料中氨基酸的测定[S]. 北京:国家饲料产品质量监督检测中心,1987.

[17] 武琼,胡晓,杨贤庆,等. 复合酶解裂壶藻渣制备抗氧化肽的工艺研究[J]. 食品工业科技,2015,36(16):167-172.

[18] Ng K L, AYOB M K, SAID M, et al. Optimization of enzymatic hydrolysis of palm kernel cake protein (PKCP) for producing hydrolysates with antiradical capacity[J]. Industrial Crops and Products,2013,43:725-731.

[19] 张政委,刘旭辉,周俊峰. 酶解马氏珠母贝制备降血压肽工艺条件优化[J]. 2008,32(8):25-29

[20] 范三红, 胡雅喃, 何亚. 响应面法优化菊芋渣酶解制备抗氧化肽工艺[J]. 食品科学,2015,36(8):49-53.

[21] 许冰,贾爱芳,赵文献. 温度对酶活性的影响[J]. 临床合理用药杂志,2010, 3(7):28.

[22] 吴燕燕, 李来好, 陈培基, 等. 马氏珍珠贝肉营养液的研制及营养评价[J]. 上海水产大学学报, 2000, 9(4): 313-318.

[23] 郝记明, 张静, 谌素华, 等. 酶法水解珍珠贝肉蛋白质的工艺探讨[J]. 食品科学, 2002, 23(4): 51-53.

[24] 郝记明, 张静, 洪鹏志, 等. 珍珠贝肉蛋白饮料的研制[J]. 食品科技, 2002(1): 46-47.

[25] 尚军. 合浦珠母贝肉寡肽的制备及其抗氧化活性研究[M]. 湛江:广东海洋大学, 2010:4.

Optimizationofhydrolysisprocessofpinctadafucatabyresponsesurfacemethod

WANG An-feng1,2,ZHAO Yong-qiang1,CHEN Sheng-jun1*,LI Lai-hao1, YANG Xian-qing1,WU Yan-yan1,YANG Shao-ling1,LI Chun-sheng1

1(Key Laboratory of Aquatic Product Processing, Ministry of Agriculture; National Ramp;D Center for Aquatic Product Processing; South China Sea Fisheries Research Institute, CAFS, Guangzhou 510300, China) 2(College of Food Science and Technology, Shanghai Ocean University, Shanghai 201306, China)

Response surface method was used to optimize the hydroiysis conditions ofPinctadafucata. The effects of the dose of protease, liquid-material ratio, enzymolysis time and enzymolysis temperature were investigated by hydrolysis degree. The results showed that the optimized conditions were as follows: 5 680 U/g of the amount of enzyme, liquid-material ratio 2.8∶1(mL∶g), enzymolysis for 6.5 h at 55 ℃. Under the above optimized conditions, the degree of hydrolysis was (44.27±1.23)%, which was almost the same with the theoretical value. The hydrolysis process was simple, reliable, with high hydrolysis rate. It can guide industrial production.

Pinctadafucata;enzymatic hydrolysis;response surface method; hydrolysis degree

10.13995/j.cnki.11-1802/ts.014525

硕士研究生(陈胜军博士为通讯作者,E-mail:Chensjun@hotmail.com)。

广东省海洋渔业科技与产业发展专项(Z2014001,Z2015007,Z2015008,A201501C08);广东省公益研究与能力建设专项(2014A020217009);广东省自然科学基金项目(2016A030313144);中央级公益性科研院所基本科研业务费专项资金项目(2014TS25)

2017-04-14,改回日期:2017-05-08