小型侧翼折展式林果收集装置的设计与试验

杜小强,李党伟,王 丹,武传宇,林乐鹏

(1. 浙江理工大学机械与自动控制学院,杭州 310018;2. 浙江省种植装备技术重点实验室,杭州 310018)

·农业装备工程与机械化·

小型侧翼折展式林果收集装置的设计与试验

杜小强1,2,李党伟1,王 丹1,武传宇1,2,林乐鹏1

(1. 浙江理工大学机械与自动控制学院,杭州 310018;2. 浙江省种植装备技术重点实验室,杭州 310018)

为了解决现有林果收集装置体积庞大,结构复杂,对果树行间距要求高等问题,该文以国内外现有林果收集设备为基础,以折展性能较好的空间折展机构为切入点,提出了一种小型侧翼折展式林果收集装置。对收集装置的主要结构—侧翼折展机构,进行了运动学分析,采用遗传算法对此机构的主要杆件进行尺寸优化,并建立侧翼折展机构的三维模型,导入ADAMS动力学分析软件中进行仿真和计算。根据理论分析与仿真结果,加工试验样机,进行野外采收试验和末端轨迹验证,比较虚拟仿真轨迹与由高速摄像捕捉到的样机实际运动轨迹,验证了侧翼折展机构设计方案的正确与可靠性,并得出此收集装置对于大枣树和银杏树的平均承接率分别为84.68%和66.71%,可为后续机构的改进提供参考依据。关键词:收获机;机构;优化;林果收集;折展机构;遗传算法;仿真

0 引 言

林果生产是中国继粮食生产和蔬菜生产之后的第三大产业[1-2],是劳动密集型和技术密集型相结合的产业,已成为许多地区经济发展的一大支柱[3-4]。据统计,2015年中国林业总产值达到 4 436.39亿元,果园面积达到1.281 7× 107hm2,水果产量达 2.747 5×108t,其中林果产量约占63%[5]。在新的生产形势下,预计到2023年,全国林果总产量将达到1.864 9×108t[6-7]。随着林果产量的急剧增长,在保证林果采收作业质量、提高工作效率方面,机械化收获技术和装备受到越来越广泛的关注。

林果采收作业过程中果实在人工或机械作用下脱离树体后需要经过收集作业,其收集方法有人工收集、机械辅助收集和机械化收集3种[8]。机械辅助收集主要是半自动化的收集方法,机械化收集主要是采用全自动化的收集方法。一般林果体积较小,落入杂草中难以找寻,人工收集作业劳动强度大、成本高、效率低[9]。近年来,各种振动式、拽振式实用小型林果采收机被用于对林果的采摘[10-14],因此,需要发展与采收机联合作业的收集装置,这样不仅可以提高林果收集效率,而且可以降低劳动成本,解决人口老龄化与农业劳动力减少对林果生产造成的影响。

林果收集装置主要分为采摘收集与地面收集 2个方面。早期国外利用以液压为动力的可升降及横向运动机构研制出一种半自动化摘果台架[15-16],在一定程度上改变了人工的收获方式,但人力劳动量依旧很大,对收获效率提高较小。相对于采摘收集装置,地面收集装置更为少见,有清扫集条机和捡拾清选机[17],以及能够实现林果一体化收集的连续收获机械[18-19],该类机械机构复杂,体积巨大,例如意大利SICMA Srl公司生产的林果收集机械整体尺寸达到了7 640 mm×2 140 mm(长×宽),不适宜现有林果种植环境。目前中国林果的收集作业还是以人工收集为主,机械化程度较国外存在较大差距[20-21],机械化收集缺乏适应性以及推广性。因此,根据林果生长情况以及国内外农业机械化发展现状,研发适用性强的小型化林果收集装置是必然趋势[22]。

空间折展机构具有良好的折展性能[23-25],应用于林果收集能够解决收集装置占用空间大的问题,降低对树体行间距的要求,且展开后覆盖面积较大,能够快速有效地进行林果的收集作业,提高工作效率。因此,本文提出一种小型侧翼折展式林果收集装置,并初步确定小型林果收集装置的大体尺寸、作业要求及折展方式,然后分析了其工作原理和运动特性,并对其结构尺寸进行优化,最后加工样机进行试验。

1 小型侧翼折展式林果收集装置方案设计

1.1 整体结构和工作原理

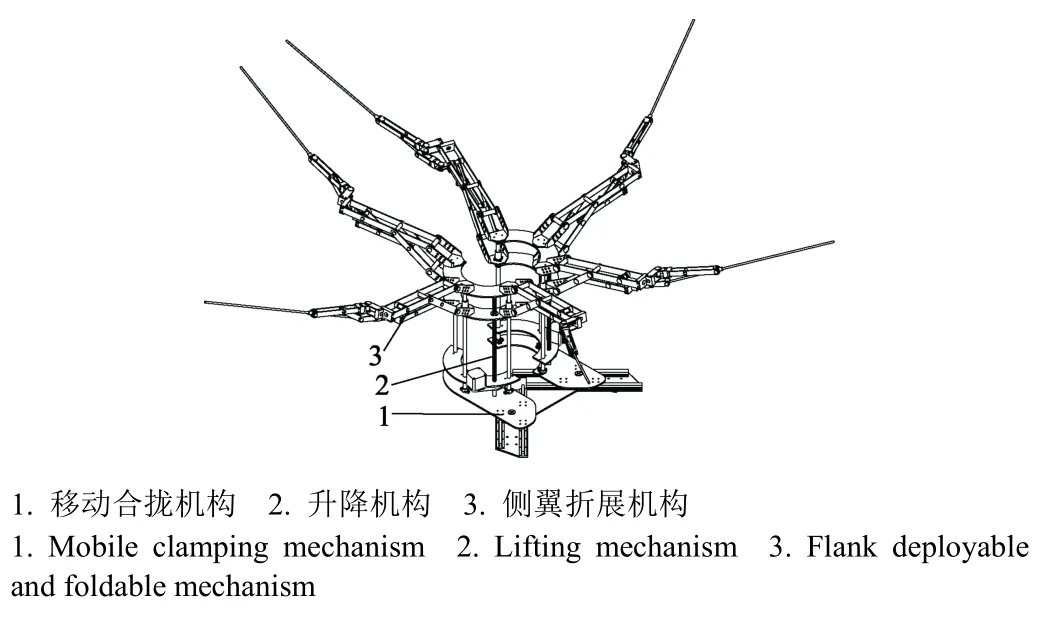

小型侧翼折展式林果收集装置主体结构如图1所示,分为 3个部分:移动合拢机构、升降机构、侧翼折展机构。装置整体为倒伞式结构,采用两端支撑、扇形围拢的方式,分为左右对称两个部分,整个装置的工作范围为:展开后直径约3.6 m,合拢后直径约0.4 m,合拢后高度约0.55 m。其主要机构及工作原理是:1)移动合拢机构用于移动和定位整个装置,机构底部装有万向轮,使其能够方便地靠近(远离)树体,当整个装置靠近树体时,可通过直线轴承使得装置的左部与右部分别抵住(脱离)树干;2)升降机构底部装有步进电机,在电机驱动下带动丝杠转动,从而实现丝杠螺母上下移动,进而带动升降平台上下运动;3)侧翼折展机构在丝杠螺母带动下实现平行四杆机构折叠合拢,从而实现整个装置的折合过程。固定在侧翼折展机构上的帆布随着收集装置展开后,表面成为扇形弧面,落下的果实依靠自身重力作用由扇形曲面向扇形中心区域滑落,进行统一收集。

图1 小型侧翼折展式林果收集装置主体结构图Fig.1 Main structure diagram of small fruit collecting device with flank deployable and foldable mechanism

1.2 侧翼折展机构设计

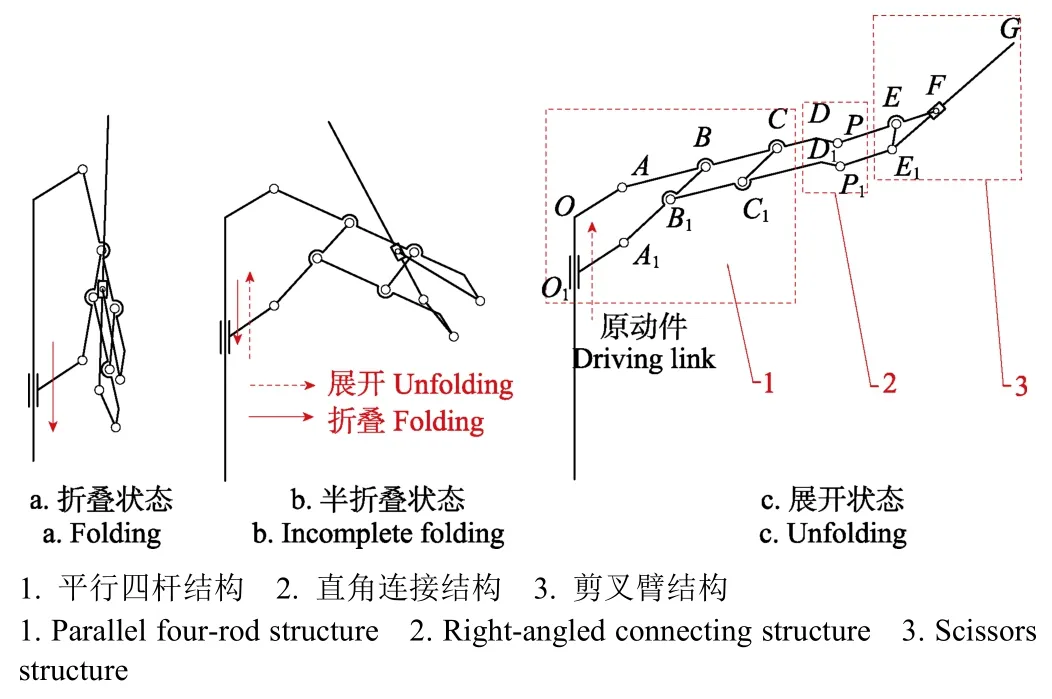

侧翼折展机构简图如图 2所示,主要由平行四杆结构、直角连接结构和剪叉臂结构组成。直角连接结构中CD⊥DP、C1D1⊥D1P1,构成空间直角结构。直角连接结构的左侧端点与平行四杆结构右侧端点相连,而右侧端点与剪叉臂结构左侧端点相连,即平行四杆结构和剪叉臂结构通过空间直角相连。当收集装置处于折叠展开过程中,直角连接结构作为整个机构的中间调节部分,实现该机构侧向折展。

图2 侧翼折展机构折合过程示意图Fig.2 Folding process of flank deployable and foldable mechanism

2 侧翼折展机构运动学分析及尺寸优化

2.1 侧翼折展机构运动学分析

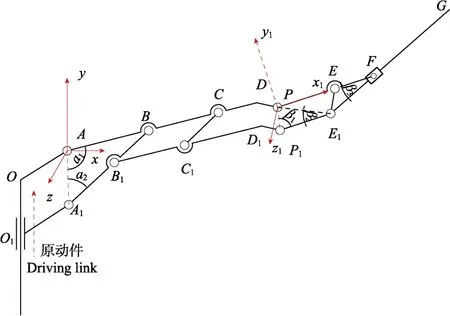

为了得到侧翼折展机构关键点的运动轨迹、速度及加速度等运动参数,以便对结构进一步优化改进,确定杆件最优尺寸,本文建立了侧翼折展机构运动模型简图,如图 3所示,对侧翼折展机构进行运动学分析,相关参数及说明见表1。设导向杆为固定杆件,令与导向杆固定相连杆件端点A为坐标原点,水平向右为x轴正方向,竖直向上为y轴正方向,以垂直于xAy面向外为z轴正方向,建立如图3所示的直角坐标系Axyz。

图3 侧翼折展机构运动模型简图Fig.3 Kinematic model diagram of flank deployable and foldable mechanism

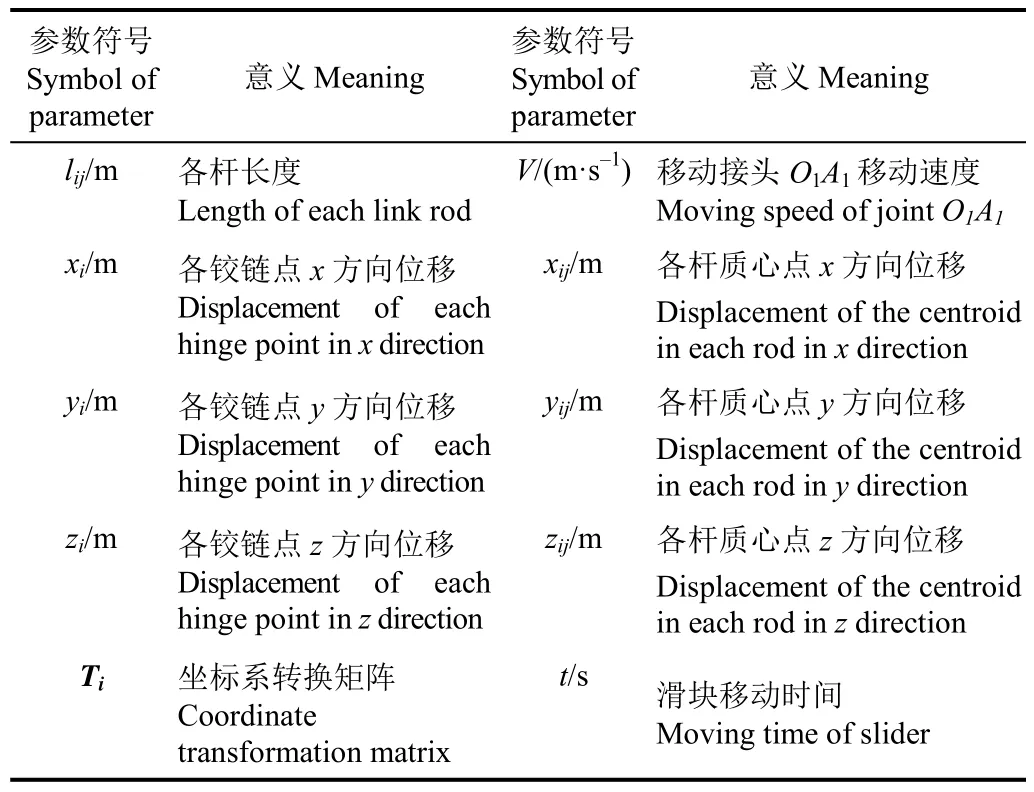

表1 侧翼折展机构各变量参数Table 1 Variable parameters of flank deployable and foldable mechanism

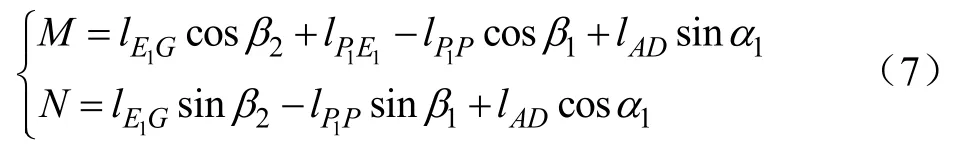

根据以上条件的设定,得点P坐标

假设PF为固定杆件,令端点P为坐标原点,以P→F方向为x1轴正方向,以垂直于该方向为y1轴正方向,以垂直于x1Py1面向外为z1轴正方向,建立如图3所示局部直角坐标系Px1y1z1,由此可求出局部直角坐标系Px1y1z1中折展机构末端G点的坐标为

求局部坐标系Px1y1z1到全局坐标系Axyz的变换矩阵,首先平移局部坐标系Px1y1z1,使得原点P与全局坐标系Axyz的原点A重合,则平移矩阵T1为

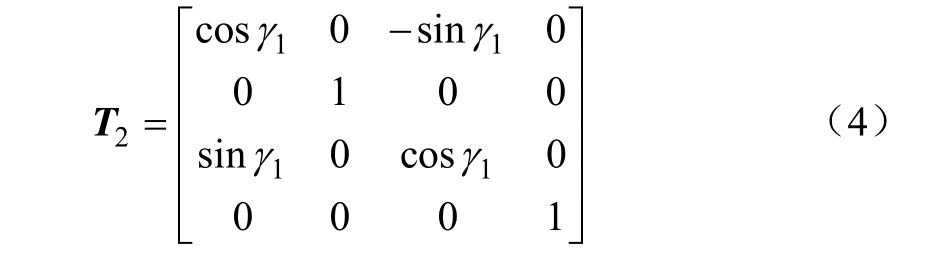

因杆AD与杆PF共面,且杆PF与杆AD的夹角为γ1,则有局部坐标系Px1y1z1与全局坐标系Axyz绕y轴方向相对转角为γ1,得局部坐标系Px1y1z1与全局坐标系Axyz绕y轴方向的旋转矩阵T2为

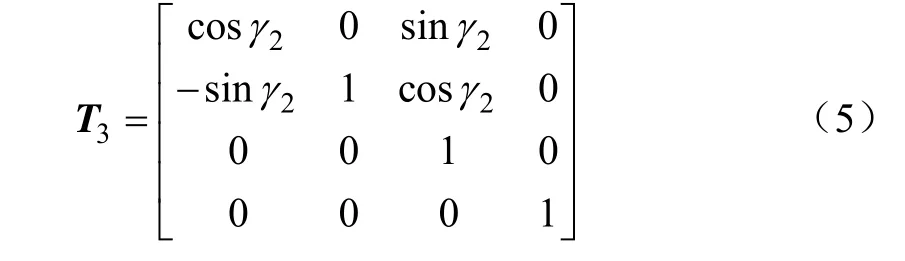

局部坐标系Px1y1z1绕y轴旋转角度γ1后,使得P→F方向与A→D方向重合,再绕z轴旋转角度γ2(此时,),使得P→F方向与x轴正方向重合,则绕z轴方向的旋转矩阵T3为

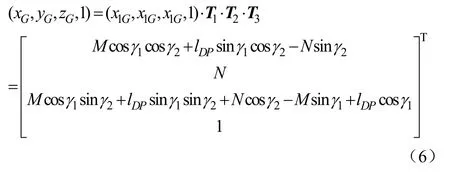

将局部坐标系Px1y1z1中G点坐标转化至全局坐标系Axyz中,则在全局坐标系Axyz中侧翼折展机构末端G点的坐标为

式中

2.2 侧翼折展机构尺寸优化

根据图 3中各杆件间相互位置和几何关系,进行杆件尺寸的初步约束和设定,板间距离:lAA1<500 mm;平行四杆结构:直角三角形:(l)2+ (l-l)2= (l)2;展开状态时:

CC1PDP1D1EE1坐标系Axyz中,xD<xD1,坐标系Px1y1z1中,x1E1<x1F;闭合状态时:坐标系Axyz中,xB1>xC1,坐标系Px1y1z1中,x1E1>x1F。

由以上约束条件和设定,对杆件尺寸进行初步取值:lAB= 230 mm,lBC= 200 mm,lCD= 170 mm,lDP= 100 mm,lEF= 175 mm,lA1B= 300 mm,lB1B=lC1C= 120 mm,lD1P1=lDP= 50 mm,lP1E1=lPE= 160 mm,lE1G= 800 mm。分析侧翼折展机构展开时各杆件尺寸变化对G点位移及∠EFG大小的影响,展开状态的设定条件为:AD方向与水平方向夹角为20°左右。使其他杆件长度为初步取值,逐一改变各杆长度,设置步长为 10 mm,根据以上条件编写MATLAB运动学分析程序计算得到如图4所示的结果。

从图4可以看出,各杆长度变化量都为100 mm时,对G点位移变化量及∠EFG大小的变化量作为影响程度的依据:杆A1B1的长度变化对G点位移及∠EFG的大小不产生影响;杆PE长度变化对G点的位移变化及∠EFG的角度变化影响都较为剧烈;此时G点位移变化量约为76.4 mm,∠EFG角度变化量约为2.7°;AB杆长的长度变化对∠EFG的影响最为剧烈,此时∠EFG角度变化量约为5°;AD杆长变化对G点位移变化最为剧烈,此时G点位移变化量约为100 mm;PE杆长变化与G点位移变化成正比,与∠EFG角度变化成反比;杆AB、杆AD、杆DP、杆PF长度的变化与G点位移变化、∠EFG角度变化成正比。

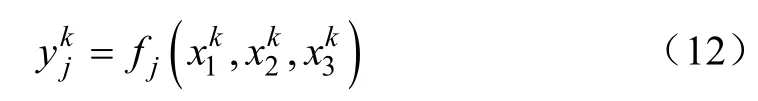

1)优化方法及优化目标

尺寸结构的优化方法采用遗传算法(genetic algorithm)[26-27],该方法是一种通过模拟自然进化过程搜索最优解的方法[28-30],用于本次优化的求解思路为:a)基于机构运动学分析,确定优化变量及优化目标;b)输入初始数据,得出初始结果;c)在保持其它杆件长度不变前提下,依次改变某一杆件长度变量,得出变量结果;d)将变量结果与上一结果进行对比,选取最优结果;e)重复步骤c)和d),得出最终结果。

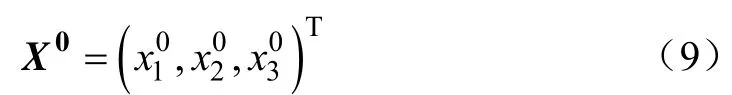

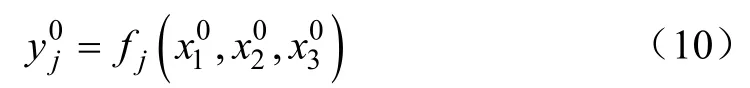

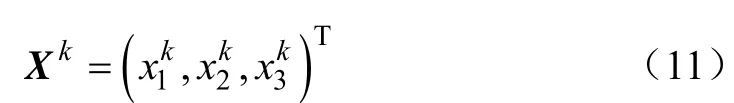

根据前文数据分析结果,AB、AD、PE对G点位移和∠EFG影响较大,因此选取杆AB、杆AD、杆PE作为待优化杆件,即优化变量,各优化杆件的初始优化区间为lAB∈(180, 280),lAD∈(550, 650),lPE∈(110, 210)。根据遗传算法的优化思想,在折展半径R=1 600 mm确定的条件下,将展开状态时G点沿x轴坐标xG与闭合状态时xG0的差值,即G点位移作为优化目标,当G点位移最大时,认为机构折展比最大。而各杆件之和取最小值作为另一个优化目标,确定优化目标为:(li为各部分杆长)。

图4 不同杆件长度变化对G点位移、∠EFG的影响Fig.4 Influence of variable rod length on the displacement of point G and ∠EFG

2)遗传算法优化的理论模型及结果

确定机构设计参数的初始向量为

将式(9)代入式(8)中可得

在运动学目标函数优化过程中,设第k次的设计参数向量为

将式(11)代入式(8)得

根据本次优化的求解思路,寻找最优杆件尺寸的遗传算法运算流程如图5所示。由于杆件尺寸的初步选取存在一定的主观性,同时优化区间的设定是基于杆件初始尺寸±50 mm的非定性选取,因此,在运算过程中,优化区间存在一定的局限性。在优化过程中,当发现优化区间无法满足约束条件或最优解的取值为优化区间边界值时,则说明该杆件可能还存在更加优化的取值。在这种情况下,对杆件的优化区间进行±50 mm的区间扩展:当取得最大区间值时,则进行正50 mm的区间扩展;反之,亦然。不断重复上述流程,得到最终的优化区间为ABl∈(230, 280),ADl∈(650, 700),PEl∈(300, 350)。最后求得杆长的最优解为:lAB= 277.88 mm,lAD= 661.64 mm,lPE= 306.58 mm。

图5 杆件优化的遗传算法流程图Fig.5 Flowchart of genetic algorithm on rods optimization

3 侧翼折展机构ADAMS仿真分析

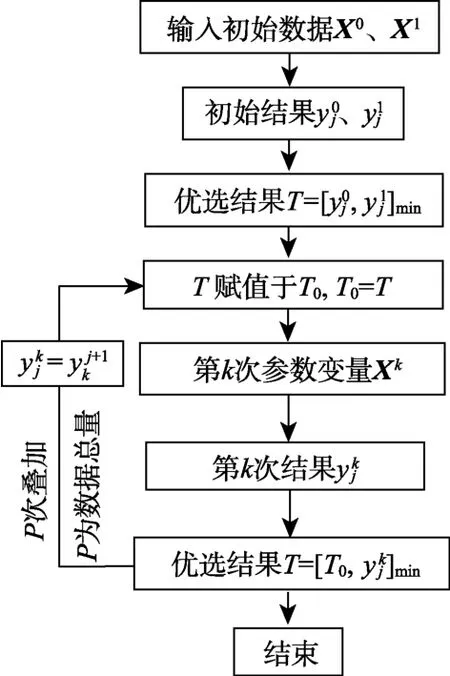

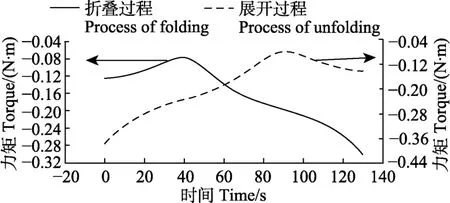

根据对侧翼折展机构的理论设计分析及杆件的优化结果,运用Solidworks软件建立侧翼折展机构三维模型,去除模型中的连接杆件,添加升降机构,得其简化模型如图6a所示。把所建模型导入ADAMS中,设定各杆件的材料属性,添加配合关系,以y方向为重力加速度方向,重力加速度大小取9.8 m/s2,在丝杠处添加旋转电机,带动整个装置的运行。由于该机构为折展机构,则其动力仿真分为折叠与展开2个过程。设置仿真时间为130 s,得到该机构折叠(展开)过程末端点运动仿真曲线,如图6b所示。最后仿真计算得到侧翼折展机构驱动力矩变化曲线,如图7所示。

图6 仿真模型及侧翼折展机构上末端点G的运动轨迹曲线Fig.6 Simulation model and trajectory curve of end point G in flank deployable and foldable mechanism

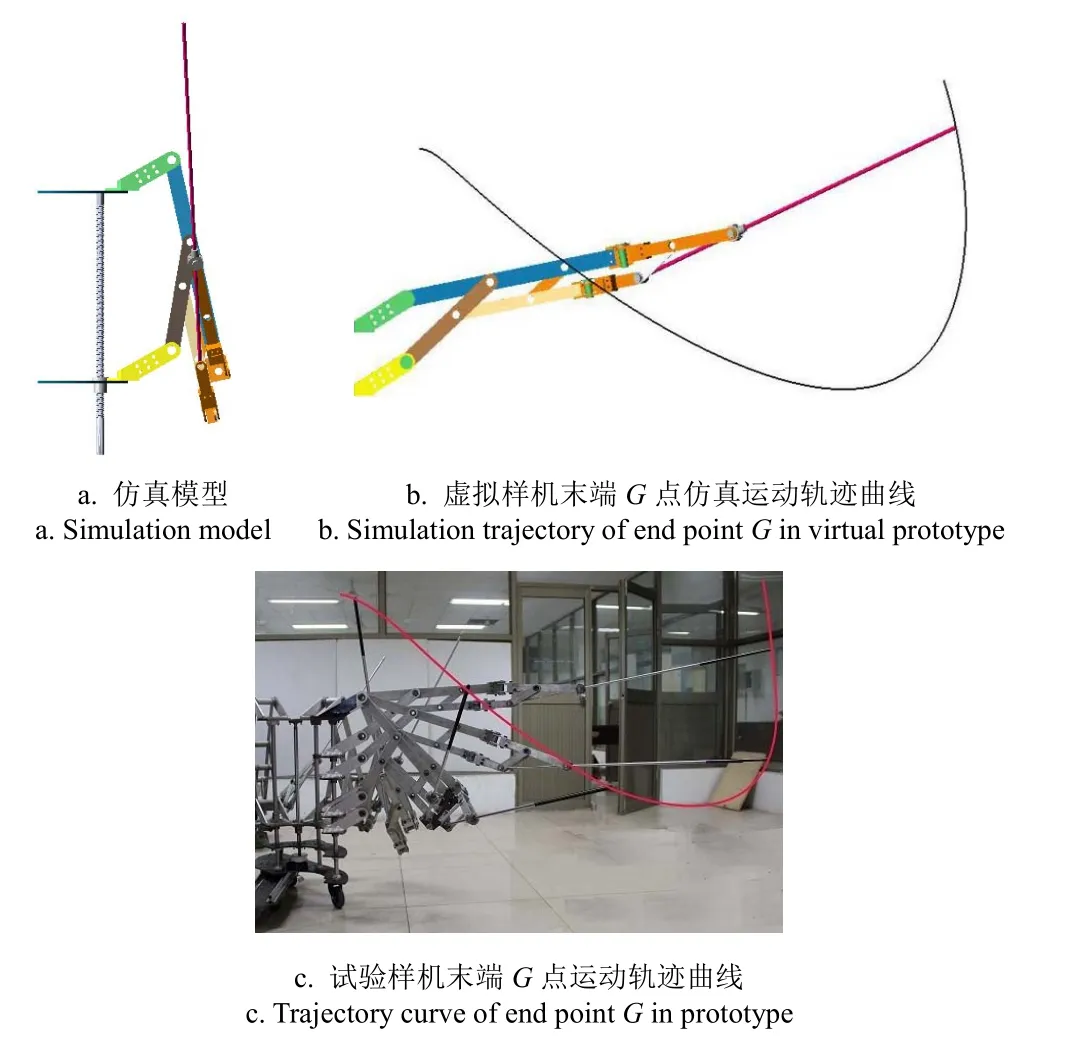

因侧翼折展机构为空间机构,则其驱动力矩分为x、y、z3个方向,x、z方向驱动力矩过小,可忽略不计,仅考虑y方向的驱动力矩,其仿真的驱动力矩如图7所示,可得侧翼折展机构在折展过程中的最大驱动力矩约为0.4 N·m。因该仿真机构为一个侧翼折展臂的仿真,而整个装置为双半圆三分型结构(6个侧翼折展臂),需2个电机驱动,则每个半圆三分型机构的驱动力矩约为6×0.4=2.4 N·m。考虑到摩擦及其它因素影响,选取电机的额定扭矩为4 N·m。

图7 侧翼折展机构折展过程驱动力矩曲线Fig.7 Driving torque curve of the flank deployable and foldable mechanism

4 试验样机验证

4.1 样机轨迹验证

根据对侧翼折展机构的理论分析及参数优化仿真结果,进行了小型林果收集装置试验样机的制造装配,图8为该收集装置的试验样机及采收试验现场图。

图8 侧翼折展式林果收集试验样机及野外采收试验现场Fig.8 Prototype of flank deployable and foldable mechanism and harvest experiment site in orchard

为准确获取侧翼折展机构运动轨迹,于侧翼折展机构末端涂敷黑色作为醒目标记。用百万像素高速摄像机Phantom v5.1进行拍摄记录,运用ZooTracer软件(识别并追踪物体的运动轨迹)对拍摄的视频进行处理,获取标记点相关位置坐标,以平滑曲线依次将各点相连,由此得到侧翼折展机构折合过程运动轨迹,如图6c所示。

将捕捉到的实际运动轨迹与虚拟样机仿真得到的轨迹进行对比,发现稍有偏差,但基本吻合。分析偏差存在的原因,可能是:1)试验样机加工、装配中引起的精度误差;2)标记点坐标确定及运动轨迹绘制等视频处理过程中引起的微量偏差;3)相机拍摄角度引起的轨迹变形。

4.2 收集试验

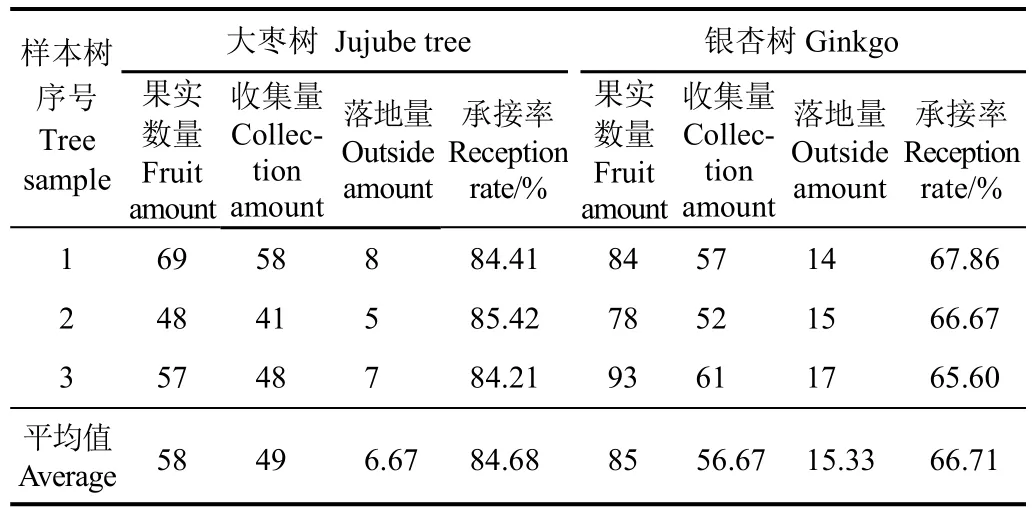

根据现有条件,选取银杏树以及冬枣树作为试验对象,对试验样机的承接率进行测试,承接面选用折展性与耐磨性良好的帆布, 以适应作业环境及小型林果下落时的击打力度。大枣和银杏的野外田间机械采收试验分别于2015年9月和10月在浙江理工大学百果园进行,随机选取3棵8龄大枣树和3颗12龄银杏树,作业方式采用手持式人力振摇杆,振摇杆顶端有卡口,可将林果枝杈连接处置于振摇杆顶端卡扣内,以(0°,30°)的角度范围沿杆柄方向进行振摇采收和收集,如图10所示。采收样本树的果实总量、收集量、落地量见表2,大枣树和银杏树的平均承接率分别为84.68%和66.71%。

表2 小型侧翼折展式林果收集装置田间收集试验结果Table 2 Experiment results of mechanical harvest using the small fruit collecting device

小型侧翼折展式林果收集装置承接率试验的意义主要在于验证该机构的适用性和可靠性。从试验结果得出,小型侧翼折展式林果收集装置和小型采收装置在野外采收作业的配合应用,与传统人工作业方式相比极大的提高了野外林果采收的效率,并且减少了果实在落下时的损伤,为后续机构的改进提供参考依据[31]。

5 结 论

1)通过对小型侧翼折展式林果收集装置关键机构进行具体的结构分析,对收集装置整体结构进行了设计,并对收集装置关键部位——侧翼折展机构进行了运动学分析。

2)为了实现最大折展比,基于遗传算法对侧翼折展机构的尺寸进行优化,对杆件的优化区间进行了±50 mm的区间扩展,最后得到了主要杆件尺寸的最优解为:lAB=277.88 mm,lAD= 661.64 mm,lPE= 306.58 mm。

3)对机构模型进行简化,通过ADAMS仿真计算,得到单个半圆三分型机构在折展过程中的最大驱动力矩为2.4 N·m,并以此为依据来选用合适电机。

4)根据尺寸优化与仿真结果,加工试验样机,对比折展机构末端的仿真轨迹与样机实际运动轨迹,轨迹基本吻合;进行野外采收试验,得到小型侧翼折展式林果收集装置对于大枣树和银杏树的平均承接率分别为84.68%和66.71%,验证了此机构设计的可靠性及该装置在野外特别是山地地区的实用价值。

[1] 张晓恒,周应恒,祁玉雯. 市场结构、价格竞争力与我国水果出口增长[J]. 华中农业大学学报:社会科学版,2016(1):38-46.

[2] 霍露萍. 中国主要果蔬消费量预测[J]. 农业展望,2015,11(6):75-81.Huo Luping. Forecast on China's main fruit and vegetable consumption[J]. Agricultural Outlook, 2015, 11(6): 75-81.(in Chinese with English abstract)

[3] 王玉柱. 我国林果产业发展形式与未来趋势[J]. 中国农村科技,2015 (2):34-35.

[4] 陈度,杜小强,王书茂,等. 振动式果品收获技术机理分析及研究进展[J]. 农业工程学报,2011,27(8):195-200.Chen Du, Du Xiaoqiang, Wang Shumao, et al. Mechanism of vibratory fruit harvest and review of current advance[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(8): 195-200. (in Chinese with English abstract)

[5] 中华人民共和国国家统计局. 国家数据/年度数据[EB/OL].http://data.stats.gov.cn/easyquery.htm?cn=C01&zb=A0D0L&sj=2015.

[6] 向云,陆倩,祁春节. 基于灰色马尔科夫模型的中国水果产量预测研究[J]. 农业展望,2014,10(4):43-49.Xiang Yun, Lu Qian, Qi Chunjie. Prediction on China's fruit production based on gray Markov model[J]. Agricultural Outlook, 2014, 10(4): 43-49. (in Chinese with English abstract)

[7] 赵俊晔,武婕. 2014-2023年中国水果市场形势展望[J]. 农业展望,2014,10(4):14-18.Zhao Junye, Wu Jie. Future prospect of China's fruit market situation in 2014-2023[J]. Agricultural Outlook, 2014, 10(4):14-18. (in Chinese with English abstract)

[8] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003.

[9] Sanders K F. Orange harvesting systems review[J].Biosystems Engineering, 2005, 90(2): 115-125.

[10] Torregrosa A, Ortí E, Martín B, et al. Mechanical harvesting of oranges and mandarins in Spain[J]. Biosystems Engineering,2009, 104(1): 18-24.

[11] 杜小强,倪柯楠,武传宇. 基于外旋轮线轨迹的果品振动采收机构研究[J]. 农业机械学报,2016,47(3):59-66.Du Xiaoqiang, Ni Kenan, Wu Chuanyu. Vibratory harvesting mechanism for tree fruit based on epitrochoid[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(3): 59-66. (in Chinese with English abstract)

[12] 汤智辉,孟祥金,沈从举,等. 机械振动式林果采收机的设计与试验研究[J]. 农机化研究,2010,32(8):65-69.Tang Zhihui, Meng Xiangjin, Shen Congju, et al. Design and experimental investigation of mechanical vibration tree fruits and nuts harvester[J]. Journal of Agricultural Mechanization Research, 2010, 32(8): 65-69. (in Chinese with English abstract)

[13] 杜小强,倪柯楠,潘珂,等. 可调振幅单向拽振式林果采收机构参数优化[J]. 农业工程学报,2014,30(16):25-32.Du Xiaoqiang, Ni Ke’nan, Pan Ke, et al. Parameter optimization of stroke-adjustable and monodirectional pulling fruit harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014,30(16): 25-32. (in Chinese with English abstract)

[14] Coppock G E, Jutras P J. An investigation of the mobile pickers platform approach to partial mechanization of citrus fruit picking[J]. Florida State Horticultural Society, 1960,73(2): 285-263.

[15] Howard E, Flory PO. Harvesting sweeper: 3728850[P].1973-04-24.

[16] Bentaher H, Haddar M, Fakhfakh T, et al. Finite elements modeling of olive tree mechanical harvesting using different shakers[J]. Trees, 2013, 27(6): 1537-1545.

[17] Coppock G E, Hedder S L. Design and development of a tree shaker harvest system for citrus fruit[J]. Transaction of the ASAE, 1968, 11(3): 339-342.

[18] Adrian P A, Fridley R B. Dynamic and design criteria of inertia type tree shaker[J]. Transactions of the ASAE, 1965,8(1): 12-14.

[19] Torregrosa A, Martín B, Ortí E, et al. Mechanical harvesting of processed apricots[J]. Applied Engineering in Agriculture,2006, 22(4): 499-506.

[20] 蓝峰,苏子昊,黎子明,等. 果园采摘机械的现状及发展趋势[J]. 农机化研究,2010,32(11):249-252.Lan Feng, Su Zihao, Li Ziming, et al. The actuality and development directions of fruit harvesting machine[J].Journal of Agricultural Mechanization Research, 2010,32(11): 249-252. (in Chinese with English abstract)

[21] 王海波,刘凤之.我国果园机械研发与应用概述[J]. 果树学报,2013,30(1):165-170.Wang Haibo, Liu Fengzhi. Review on research, development and application of orchard machinery in China[J]. Journal of Fruit Science, 2013, 30(1): 165-170. (in Chinese with English abstract)

[22] 宋健,张铁中,徐丽明,等. 果蔬采摘机器人研究进展与展望[J]. 农业机械学报,2006,37(5):158-162.Song Jian, Zhang Tiezhong, Xu Liming, et al. Research actuality and prospect of picking robot for fruits and vegetables[J]. Transactions of The Chinese Society for Agricultural Machinery, 2006, 37(5): 158-162. (in Chinese with English abstract)

[23] 胡明,李文娟,陈文华,等. 扇形太阳翼重复折展机构运动仿真及其功能试验[J]. 空间科学学报,2016,36(1):92-98.Hu Ming, Li Wenjuan, Chen Wenhua, et al. Motion simulation ans function test on repeated fold-unfold mechanism of fan-shaped solar array[J]. Chinese Journal of Space Science, 2016, 36(1): 92-98. (in Chinese with English abstract)

[24] Nelson T G, Lang R J, Magleby S P, et al. Curvedfolding-inspired deployable compliant rolling-contact element (D-CORE)[J]. Mechanism & Machine Theory, 2016,96(43): 225-238.

[25] 李季,邢利娜. 用于空间聚光结构的折展机构设计与分析[J]. 红外与激光工程,2014(增刊1):36-42.Li Ji, Xing Lina. Design and analysis of a deployable mechanism for space condensation structure[J]. Infrared and Laser Engineering, 2014(Supp.1): 36-42. (in Chinese with English abstract)

[26] Holland J. Adaptation in nature and artificial systems[M].Ann Arbor, MI: University of Michigan Press, 1975: 21-24.

[27] Fuser A S. Simulation of genetic systems[J]. Journal of Theoretical Biology, 1962, 2(3): 329-346.

[28] Rajeev S, Krishnamoorthy C S. Discrete optimization of structures using genetic algorithms[J]. Journal of Structural Engineering, 1992, 118(5): 1233-1250.

[29] Fonseca C M, Fleming P J. Nonlinear system identification with multiobjective genetic algorithms[C]//Proceedings of the 13th World Congress of IFAC, 1996: 187-192.

[30] Rodriguez-Vazquez K, Fonseca C M, Fleeting P J.Multiobjective genetic programming: A nonlinear system identification application[C]//Late Breaking Papers at the Genetic Programming 1997 Conference(Stanford University,California, July 1997), Stanford Bookstore, 1997: 207-212.

[31] 散鋆龙,牛长河,乔圆圆,等. 林果机械化收获研究现状、进展与发展方向[J]. 新疆农业科学, 2013, 50(3): 499-508.San Yunlong, Niu Changhe, Qiao Yuanyuan, et al.Development of fruit mechanized harvest and its relevant research[J]. Xinjiang Agricultural Sciences, 2013, 50(3): 499-508. (in Chinese with English abstract)

Design and experiment on small fruit collecting device with flank deployable and foldable mechanisms

Du Xiaoqiang1,2, Li Dangwei1, Wang Dan1, Wu Chuanyu1,2, Lin Lepeng1

(1.School of Mechanical Engineering and Automation, Zhejiang Sci-Tech University, Hangzhou310018,China;2.Zhejiang Provincial Key Laboratory of Transplanting Equipment and Technology, Hangzhou310018,China)

Most orchard gardens are distributed in the subtropical and tropic zone, and especially in mountainous and hilly region in China. With the development of science and technology and the increasing cost in labor, the mechanized operation for fruit collection is needed. Existing small fruit collecting devices have bulky and complex structure and need to be equipped with high-power drive, and strict requirement in the tree spacing. In order to adapt to the mechanization collection of small fruit and improve the mechanical collecting device, based on the existing fruit collection equipment at home and abroad, and considering deployable and foldable mechanisms of the equipment, a collecting device with flank deployable and foldable mechanism was introduced in this paper. This collection device mechanism can reduce the bulk in process of moving, adapt in line spacing of the fruit trees, have larger coverage area in unfolding state, and can adjust quickly and effectively in operation to improve collecting efficiency. The collecting device consisted of three parts: flank deployable and foldable mechanism (the core mechanism), lifting mechanism, and mobile clamping mechanism. The displacement and coordinate pointGat the end of the flank deployable and foldable mechanism were calculated by transformation matrix. Then kinematics of the flank deployable and foldable mechanism was analyzed, and the main components of the mechanism were optimized using genetic algorithm (GA) operated in MATLAB. RodAB,AD,PEwere taken as the main optimization variables by comparing the influence of variable rod length on the displacement of pointGand ∠EFG. Given the radius in folding and unfolding, the maximum displacement of pointGduring the unfolding process and the minimum dimension sum of the rods were taken as the optimization objectives. In order to obtain the more preferable rod dimension, the optimization range of the rods was expanded about ±50 mm. And the final optimization range and optimal solution of the main rods dimension were obtained based on the restrictions by iterative calculation at last. The optimal dimensions of the main components werelAB=277.88 mm,lAD=661.64 mm,lPE=306.58 mm. The obtained results were used to modify the 3D model of the flank deployable and foldable mechanism, and the 3D model of this mechanism was imported into the dynamic analysis software ADAMS. From such model, then the motion trajectory of the mechanism was simulated and the dynamic simulation results showed that the driving torque was 2.4 N·m.The motor type was determined based on the results achieved by simulation. Finally, a prototype of the flank deployable and foldable mechanism was manufactured and tested based on the optimal theoretical model, and the trajectory of pointGwas recorded by the Phantom v5.1 high-speed camera. Due to precision and errors of the prototype caused by machining and assembling and errors from camera shooting angle and image processing, there was a slight deviation between trajectory of experiment and virtual simulation, but they were basically consistent, which verified accuracy and reliability on the theoretical design of this collecting device. Experiment results of mechanical harvest using a small fruit collecting device with flank deployable and foldable mechanism demonstrated that this collection device had practical value and this research provides a reference for the improvement of the other collection mechanism.

harvesters; mechanisms; optimization; fruit collection; deployable and foldable mechanism; genetic algorithm;simulation

10.11975/j.issn.1002-6819.2017.14.002

S225.93

A

1002-6819(2017)-14-0011-07

杜小强,李党伟,王 丹,武传宇,林乐鹏. 小型侧翼折展式林果收集装置的设计与试验[J]. 农业工程学报,2017,33(14):11-17.

10.11975/j.issn.1002-6819.2017.14.002 http://www.tcsae.org

Du Xiaoqiang, Li Dangwei, Wang Dan, Wu Chuanyu, Lin Lepeng. Design and experiment on small fruit collecting device with flank deployable and foldable mechanisms[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(14): 11-17. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.14.002 http://www.tcsae.org

2017-02-25

2017-03-30

国家自然科学基金项目(51475433,51505431);浙江省高校中青年学科带头人培养项目;浙江理工大学科研创新团队专项(13020049-Y);浙江理工大学 521中青年拔尖人才项目和浙江理工大学研究生创新研究项目(No.YCX15029)

杜小强,男,福建福清人,教授,博士,主要从事现代农业装备与技术研究。杭州 浙江理工大学机械与自动控制学院,310018。

Email:xqiangdu@zstu.edu.cn

———2020 款中农博远玉米收获机值得期待