脱模时间对掺ZY膨胀剂水泥砂浆孔结构的影响研究

郭少昱,江守恒,朱卫中

(1.哈尔滨市市政工程设计院,黑龙江 哈尔滨 150070;2.黑龙江省寒地建筑科学研究院,黑龙江 哈尔滨 150080;3.黑龙江省城镇建设研究所,黑龙江 哈尔滨 150040)

脱模时间对掺ZY膨胀剂水泥砂浆孔结构的影响研究

郭少昱1,江守恒2,朱卫中3

(1.哈尔滨市市政工程设计院,黑龙江 哈尔滨 150070;2.黑龙江省寒地建筑科学研究院,黑龙江 哈尔滨 150080;3.黑龙江省城镇建设研究所,黑龙江 哈尔滨 150040)

本文研究了脱模时间对掺ZY膨胀剂水泥砂浆强度、孔隙率及吸水率等性能的影响。试验结果仅掺加8%ZY膨胀剂1 d拆模后,使得水泥砂浆抗压强度降低,但延长带模养护时间可有效提高掺膨胀剂水泥砂浆抗压强度;通过质量法测定水泥砂浆的孔隙率及吸水率试验结果延长脱模时间可有效降低掺膨胀剂水泥砂浆的毛细孔率及吸水率;使用压汞法(MIP)分析了水泥砂浆孔径分布,相比于基准组砂浆,带模养护7 d的掺8%ZY膨胀剂的水泥砂浆孔隙直径低于10 nm的孔含量变化不大,但20~100 nm范围内的孔隙有所降低。

脱模时间;ZY膨胀剂;水泥砂浆;吸水率;孔结构

膨胀剂可通过其水化产物的膨胀性能补偿水泥石的各种收缩行为。由于现代混凝土以低水胶比、高矿物掺合料、高化学减水剂的加入为特点,使得现代混凝土的自收缩问题突出,导致混凝土开裂并影响其结构及使用功能。因此,近年来膨胀剂在现代混凝土工程中具有广泛的应用[1-3]。由于不规范的施工条件往往会对混凝土早期性能带来巨大影响[4-5],而掺加膨胀剂的混凝土施工更需要注意施工条件,否则会对掺膨胀剂混凝土的早期性能及耐久性造成严重的影响[6]。在众多需要注意的施工条件中,脱模时间是控制最简单但最容易忽略的一个条件[7-8],控制不当将会造成严重问题,例如,为了抢工期或增加模板周转效率,许多施工工程在无指导条件下即缩短脱模时间,导致掺膨胀剂混凝土质量出现问题。

水泥基材料硬化体(水泥石、砂浆及混凝土)的孔结构可以直接影响其力学性能、传输性能以及耐久性,因此,孔结构为水泥基材料研究中的重要参数之一。水泥石的孔结构不仅为诸如离子(硫酸根、氯离子)、气体(CO2、NO2)、液体(酸)等外界物质提供入侵至混凝土内部的通道,而且其孔隙结构与水泥石的收缩特性具有直接关系[9]。另外,水泥石中孔的分布与混凝土的冻融循环性能具有直接关系[10]。综上所述,水泥石孔结构对混凝土耐久性具有决定性的影响。

ZY型膨胀剂近年来在施工中应用较为广泛,原因主要是由于其碱含量低、膨胀性能较高,且对施工性能影响小[8, 11-12]。ZY膨胀剂是在UEA膨胀剂基础上研制开发的新一代膨胀剂,主要由石膏、铝矾土等原料通过科学配比进行配料成球煅烧形成膨胀剂熟料,之后磨细而形成的铝酸钙-硫铝酸钙膨胀剂,其膨胀源为钙矾石,可以有效补偿混凝土的收缩[11-12]。此种膨胀剂目前常用在大体积混凝土、补偿收缩混凝土、地下抗渗结构等工程中[13-15]。而深入研究施工条件对掺ZY膨胀剂混凝土的孔结构影响可以为正确使用这种优异的膨胀剂提供技术支撑,且为膨胀剂混凝土的耐久性设计提供设计依据。本文使用8%ZY膨胀剂掺入水泥砂浆,使用不同温度条件下烘干试件的方法测试水泥砂浆的孔结构,依据英国标准测试水泥砂浆吸水率,最后通过压汞法(MIP)研究水泥砂浆孔隙分布,最终得到拆模时间对掺ZY型膨胀剂水泥砂浆孔隙结构影响的定量结果。

1 原料与试验方法

1.1 原材料

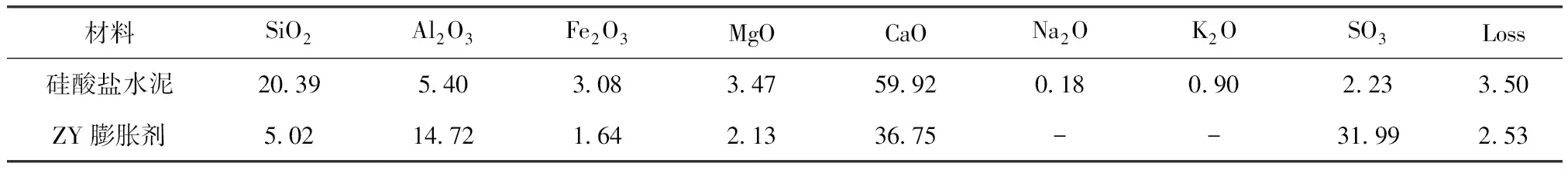

硅酸盐水泥采用天鹅牌P·O42.5级普通硅酸盐水泥;ZY膨胀剂由北京中岩特种工程材料公司提供,化学成分见表1。

1.2 砂浆配合比设计及养护条件设置

固定砂浆水胶比为0.50,ZY膨胀剂以粉体等质量取代8%的胶凝材料,固定胶砂比为1∶3(使用标准砂),水泥砂浆配合比详见表2。所成型的砂浆用作强度、孔结构及吸水率的测试。

表1 硅酸盐水泥熟料及ZY膨胀剂的化学成分 %

表2 砂浆配合比

成型方式:按照表2提供的配合比成型边长为70.7 mm立方体试块(吸水率试件)及40 mm×40 mm×160 mm长方体试块(强度试件)。

养护条件设置:非掺膨胀剂的砂浆试件带模于标准条件(温度为20±2 ℃、RH≥95%)下养护1 d后拆模,掺8%ZY膨胀剂的砂浆试件在同条件下分别养护1 d、3 d及7 d后拆模(分别标记为MZY-1 d、MZY-3 d、MZY-7 d),而后继续在该条件下养护至测试龄期用于相关性能的测定。

1.3 测试方法

1.3.1 水泥砂浆强度

将养护至规定龄期的水泥砂浆试块从标养条件下取出,按照《水泥胶砂强度检测方法》(GB/T 17671—1999)的规定测试砂浆试块28 d及56 d抗压强度。

1.3.2 水泥砂浆毛细孔率及总孔率测定

水泥砂浆的毛细孔隙率及凝胶孔隙率分别通过计算在不同温度下的饱水与烘干的试块质量差确定。一般而言,毛细孔通过毛细管张力将水吸附在孔隙中,因此,这部分孔隙将在浸水条件下被水填满。根据目前研究表明,毛细孔可以通过在40~50 ℃下烘干测得,而总孔隙率可通过在105 ℃下烘干测得[16]。

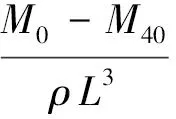

具体操作如下:掺膨胀剂的砂浆试件在养护28 d后,放入40 ℃或105 ℃恒温烘箱烘至恒重,按照如下方法测试试块饱水质量,加水至1/3试块高度浸泡3 d后,加水至2/3试块高度浸泡3 d,最后将试块全部浸没3 d,此时试块质量即为饱水质量。测试所吸收的水的质量并分别计算毛细孔隙率见公式(1),及总孔隙率见公式(2)。

(1)

(2)

式中:Pc为毛细孔率;Ptotal为总孔隙率;M0为水泥砂浆饱水质量,kg;M40及M105分别为40 ℃或105 ℃砂浆试件恒重质量,kg;ρ为水的密度,kg/m3;L为试块边长,m。

1.3.3 砂浆吸水率测定

砂浆吸水率试验参照英国标准BS-EN-13057—2002进行,具体步骤可参照文献[17]。将养护至28 d的试块放在40 ℃烘箱中烘至恒重(约三周)后取出,试块在密封条件下放置1 d冷却至室温后开始测试。将处置好的试块放入水中约5 mm的高度使得试块单侧进行吸水,每2 min测量吸水质量(试块质量差即为所吸水的质量),试验记录至16 min。按照公式(3)进行砂浆吸水率的计算,每一个吸水率数据为三块试块测试结果的平均值。

i=C+st0.5

(3)

式中:i为单位面积吸水量,mm3/mm2;C为定值,mm;s为吸水量,mm/min0.5;t为测试时间,min。而本文中为了方便计算,直接使用吸水后试块质量进行拟合,即s值不变。

1.3.4 水泥胶砂石孔结构测试

将养护至28 d后的不同养护制度下的水泥砂浆试块取出,破碎至直径约为10 mm的试样,采用压汞法(最小汞压26.90 mmHg,最大汞压1 706 592.70 mmHg)测试不同养护条件下水泥胶砂石孔结构。

2 结果与讨论

2.1 脱模时间对掺膨胀剂水泥砂浆抗压强度的影响

按照表2所示配合比配制水泥砂浆,掺膨胀剂的水泥砂浆抗压强度的试验结果如图1所示。

图1 掺膨胀剂水泥砂浆抗压强度

试验结果表明:同条件下,1 d拆模掺加8%ZY膨胀剂导致水泥砂浆强度显著降低,1 d拆模掺8%ZY膨胀剂的水泥砂浆养护28 d抗压强度较基准组降低19.16%,养护56 d时则降低19.09%。这主要由于在非限制条件下,掺加膨胀剂后水泥石非均匀膨胀会造成水泥砂浆产生更多缺陷,而决定水泥砂浆强度的影响因素应为缺陷的数量[18]。少量的AFt可以有效填充水泥石中的大孔结构,但过多的非约束膨胀往往会造成混凝土结构破坏导致强度下降,类似的作用效果在硫酸盐侵蚀过程中亦有体现,早期产生的AFt或石膏可以有效填充混凝土孔隙,导致侵蚀三个月的试块强度会略有增加,但随着侵蚀产物的增多,膨胀性产物的非限制膨胀能造成部分水泥基体破坏,最终使得硫酸盐侵蚀导致混凝土强度下降的结果[19]。另外,使用ZY膨胀剂部分取代水泥,会造成水化产物数量降低且膨胀剂在水化生成钙矾石(AFt)的过程中会消耗一部分水化产物Ca(OH)2,因此从水泥水化产物的角度而言,掺入膨胀剂会使得水泥石基体抗压强度略有降低。

试验结果亦表明:延长带模养护时间可以有效的增加掺ZY膨胀剂水泥砂浆的抗压强度。当拆模时间由1 d延长至3 d后,砂浆养护28 d及56 d抗压强度分别增加15.03%及2.21%,继续延长至7 d后,相比于1 d拆模的水泥砂浆,其28 d及56 d抗压强度分别增加46.82%及40.54%。另外相比于未掺加ZY膨胀剂的基准组而言,延长拆模时间至7 d后,掺膨胀剂的水泥砂浆养护28 d及56 d抗压强度甚至超过基准组抗压强度18.69%及13.72%。由此结果可知拆模时间为1 d和3 d并不能显著提升水泥砂浆的抗压强度,但延长至7 d则可以大幅度提高掺8%ZY膨胀剂水泥砂浆的抗压强度均超过40%,甚至其强度可高于未掺膨胀剂的基准组试件。

2.2 脱模时间对掺膨胀剂水泥砂浆毛细孔率及总孔隙率的影响

水泥砂浆中的孔分布可由数纳米至数百微米,其分布宽泛且具有较大的随机性,因此常认为压汞法方法测试的水泥石孔径分布存在一定误差[20]。通常认为,水泥砂浆在饱水的情况下,水分通过毛细管张力吸附在毛细孔中,而通过在40 ℃移除这部分水分即可获得水泥砂浆试块的毛细孔率,而通过物理吸附在凝胶表面的水分可以通过在105 ℃下移除水分测定[20-21]。因此本试验采用质量差法测试水泥砂浆的毛细孔率(40 ℃下)及总孔隙率(105 ℃下)从而准确的分析其孔结构分布特点。

图2为脱模时间对掺膨胀剂的水泥砂浆毛细孔率及总孔隙率的影响,试验结果表明:掺加8%ZY膨胀剂的砂浆在1 d脱模,其养护28 d毛细孔率(6.72%)较同为1 d拆模的水泥砂浆毛细孔率(7.72%)增长14.88%。这与掺膨胀剂后水泥石的强度发展一致,其孔隙率增加的主要原因仍由于非约束条件下AFt的不均匀膨胀导致水泥石产生缺陷,而这些缺陷通常尺寸较大,与毛细孔的尺寸在同一等级,因此,体现为掺加膨胀剂后其毛细孔率有所增加。同样地,通过延长脱模时间至3 d,此时水泥砂浆毛细孔率较基准组仅增长4.32%,而延长至7 d拆模时,其毛细孔率则降至5.89%,甚至低于基准组砂浆的毛细孔率12.35%。一般认为,水泥砂浆的抗压强度与其孔隙率成正相关,而此处的孔隙率则多指毛细孔率,因此本试验结果与抗压强度结果一致。

图2 掺膨胀剂水泥砂浆毛细孔率及总孔隙率(28 d)

通过试验结果发现,水泥砂浆的总孔隙率呈现出类似的规律,因此将每组的孔隙细分为毛细孔及凝胶孔,定义在40~105 ℃范围内蒸发的水分是由凝胶孔(2~3 nm以下)吸附的水分[21-22]。因此在计算中即为总孔隙率与毛细孔率之差为凝胶孔隙率。通过计算可知各组凝胶孔含量如下:M组为4.23%,MZY-1 d组为4.58%,MZY-3 d组为4.77%及MZY-7 d组为4.26%。通过试验不难发现,掺加ZY膨胀剂后各组凝胶孔数量波动幅度不大,甚至均出现增加的现象,因此认为掺加ZY膨胀剂对水泥砂浆的凝胶孔影响不大,而总体孔隙率增加或减小主要由毛细孔率控制。而延长掺膨胀剂水泥砂浆脱模时间可以有效的降低其毛细孔率及总孔隙率。

2.3 脱模时间对掺膨胀剂水泥砂浆吸水率的影响

在评价混凝土耐久性(尤其是涉及到水分或气体传输的耐久性)时,吸水率可以作为一个重要参数。其主要原理是将试块毛细孔中的水移除后,在浅水中(通常浸没试块单侧5 mm)使试块单侧吸水,此时在表面张力的作用下,水分会沿试块的毛细管向上迁移,而这时水分迁移速率是与t0.5成正比[23]。根据式(3)进行拟合(图3)可以发现吸水率(s)即为图3中的拟合曲线斜率,因此基准组水泥砂浆的吸水率为1.44 mm/min0.5。

图3 水泥砂浆吸水率(W/C=0.5,28 d)

图4 掺膨胀剂水泥砂浆吸水率(28 d)

按照同样的方法计算其余三组砂浆试块的吸水率,其结果如图4所示:MZY-1 d组为1.91 mm/min0.5,MZY-3 d组为1.84 mm/min0.5,MZY-7 d组为1.39 mm/min0.5。

试验结果表明:同条件下,仅掺加8%ZY膨胀剂的水泥砂浆的吸水率显著增加。砂浆的渗透性能(如吸水率、渗透性及扩散性等)均与其毛细孔含量有显著关系,由试验结果可知,当掺加ZY膨胀剂后的砂浆的毛细孔率略有增加,这也是导致其吸水率增加的主要原因。另外,当拆模时间仅为1 d时,不均匀膨胀导致的裂缝可能会连接水泥石中独立的毛细孔,从而导致水泥砂浆孔的连通性增加,进而增加砂浆的吸水率。与毛细孔率结果类似,延长了掺ZY膨胀剂砂浆的拆模时间后,其吸水率也呈现出降低的趋势,当延长拆模时间至7 d时,掺膨胀剂砂浆的吸水率仅为1.39 mm/min0.5,低于基准组水泥砂浆的吸水率,这主要由于在限制条件下,膨胀产物可以有效填充水泥石的毛细孔隙,且在限制条件情况下,水泥石结构会变得更加致密。因此在实际工程中,从渗透性角度出发,掺加ZY膨胀剂的工程,应至少延长其带模养护时间至7 d。

2.4 脱模时间对掺膨胀剂水泥砂浆孔结构的影响

为了进一步验证脱模时间对掺膨胀剂水泥砂浆孔结构的影响,试验采用压汞法(MIP)测试了基准组(M)及MZY-7 d组28 d孔径分布。试验结果如图5所示。

图5 掺膨胀剂水泥砂浆孔径分布(28 d)

当孔隙直径小于10 nm时,MZY-7 d组整体孔隙直径较基准组略有增加,但对应孔径下孔数量变化较小。根据Metha P K的定义,凝胶孔为那些小于2~3 nm的孔[22],这与用质量法测试的水泥砂浆孔结构结果一致,通过MIP试验结果同样印证了掺ZY膨胀剂对水泥砂浆的凝胶孔含量影响较小。另外从图5中可以显著看出,MZY-7 d组在20~100 nm范围内的毛细孔较之基准组显著减少,与掺加ZY膨胀剂后带模养护至7 d时,水泥砂浆的毛细孔率有所下降结果一致。因此由MIP试验结果可知,掺加8%ZY膨胀剂的水泥砂浆经带模养护7 d后,其毛细孔率有所下降。

3 结 论

(1)延长脱模时间可以大幅度提高掺膨胀剂水泥砂浆抗压强度,在掺8%ZY膨胀剂条件下,脱模时间由1 d延长至7 d,可将掺膨胀剂水泥砂浆28 d抗压强度提高46.82%。

(2)同条件下,仅掺加ZY膨胀剂使得水泥砂浆的毛细孔增加,但对凝胶孔含量无显著影响,而总体孔隙率增加或减小主要受毛细孔率控制。而延长掺ZY膨胀剂水泥砂浆脱模时间可以有效的降低其毛细孔率及总孔隙率。

(3)延长掺ZY膨胀剂水泥砂浆的脱模时间至7 d,可使其吸水率低于基准组砂浆。

(4)MIP试验结果表明,带模养护7 d的掺ZY膨胀剂的水泥砂浆孔隙直径低于10 nm的孔隙含量变化不大,但20~50 nm范围内的孔隙有所降低。

[1] Han J, Jia D, Yan P. Understanding the shrinkage compensating ability of type K expansive agent in concrete[J]. Construction & Building Materials, 2016, 116:36-44.

[2] Li M, Liu J, Tian Q, et al. Efficacy of internal curing combined with expansive agent in mitigating shrinkage deformation of concrete under variable temperature condition[J]. Construction & Building Materials, 2017, 145:354-360.

[3] 柳光, 孔令臣, 高平原,等. 温控膨胀剂在大体积混凝土裂缝控制中的应用[J]. 中国港湾建设, 2017, 37(6):57-60.

[4] 陈璨, 赵羽习, 金伟良. 施工条件对混凝土早期材料性能影响的试验研究[C]// 全国高强与高性能混凝土学术交流会. 2012.

[5] 王彩文. 现场施工条件对混凝土气密性能影响的研究[J]. 武汉理工大学学报, 2009(9):66-69.

[6] 任子明. 膨胀混凝土设计施工指南[C]// 膨胀混凝土应用技术研讨会. 2005.

[7] 季宝康. 合理的脱模时间[J]. 施工技术, 1978(2):50.

[8] 黄芳. ZY高性能混凝土膨胀剂在工程中的应用[J]. 交通运输研究, 2006(7):224-226.

[9] Zhang M, Xu K, He Y, et al. Pore-scale modelling of 3D moisture distribution and critical saturation in cementitious materials[J]. Construction & Building Materials, 2014, 64(30):222-230.

[10] 朱卫中. 负温防冻剂混凝土显微结构与性能研究[D]. 哈尔滨:哈尔滨工业大学, 1992.

[11] 李光明, 黄春江, 游宝坤,等. ZY高性能混凝土膨胀剂性能和水化机理的研究[C]// 全国混凝土膨胀剂学术交流会. 2002.

[12] 游宝坤, 单莲英, 黄春江,等. 铝酸钙-硫铝酸钙混凝土膨胀剂(ZY-Ⅱ)的研究与应用[C]// 全国混凝土膨胀剂学术交流会. 2002.

[13] 姚彬. ZY膨胀剂在大体积混凝土中的应用[J]. 膨胀剂与膨胀混凝土, 2006(3):13-15.

[14] 舒华彬, 张志强, 李光明,等. ZY膨胀剂在重庆海关综合大楼主体工程的应用[C]// 全国混凝土膨胀剂学术交流会. 2007.

[15] 齐冬有, 单立福, 范德科,等. ZY膨胀剂在滨海新区渤龙湖总部基地超长大体积地下室结构抗渗混凝土中的应用[J]. 膨胀剂与膨胀混凝土, 2012(4):25-27.

[16] Parrott L J. Moisture conditioning and transport properties of concrete test specimens[J]. Materials & Structures, 1994, 27(8):460-468.

[17] 刘伟, 邢锋, 谢友均. 水灰比、矿物掺合料对混凝土孔隙率的影响[J]. 低温建筑技术, 2006 (1):9-11.

[18] 屠柳青, 水中和, 马军涛,等. 约束条件对补偿收缩混凝土碳化速率的影响[J]. 混凝土, 2011(4):13-16.

[19] 肖佳, 邓德华, 刘赞群,等. 石灰石粉对水泥胶砂在硫酸盐侵蚀下强度的影响[C]// 中国土木工程学会2006混凝土工程耐久性研究和应用研讨会. 2006.

[20] Diamond S. Mercury porosimetry : an inappropriate method for the measurement of pore size distributions in cement-based materials[J]. Cement & Concrete Research, 2000, 30(10):1517-1525.

[21] Collins F, Sanjayan J G. Effect of pore size distribution on drying shrinking of alkali-activated slag concrete[J]. Cement & Concrete Research, 2000, 30(9):1401-1406.

[22] Mehta P K, Monteiro J M. Concrete:structure, properties, and materials[M]. New Jersey: Prentice-Hall, 1986.

[23] Claisse P A. Transport properties of concrete[J]. Concrete International, 2005, 27(4):416-424.

Effect of demold age on pore structure of ZY expansive agent-added cement mortars

GUO Shaoyu1,JIANG Shouheng2,ZHU Weizhong3

(1.HarbinMunicipalEngineeringDesignInstiture,Harbin150070,China;2.HeilongjiangProvinceAcademyofColdAreaBuildingResearch,Harbin150080,China;3.HeilongjiangProvinceUrbanConstruction&ResearchInstitute,Harbin150040,China)

This paper investigated the effect of demold age on the compressive strength, porosity and sorpotivity of ZY expansive agent-added cement mortars. The results showed: the mortars incorporated with 8% ZY expansive agent decreased its compressive strength when the demold age was 1 d, however, the compressive strength was increased significantly when extending the demold age. The results of porosity determined by mass loss method and sorptivity showed that extend of demold age decreased the capillary porosity and sorptivity. The pore size distribution of cement mortar was determined by mercury intrusion method (MIP) and the results showed that: when compared with the control group, the mortar induced 8% ZY expansive with a demold age of 7d had a similar content of pores with diameters less than 10 nm, however, a significant decrease of the pores with the diameter between 20~100 nm was also observed from MIP results.

demold age; ZY expansive agent; cement mortar; sorptivity; pore structure

黑龙江省科研机构创新能力提升专项计划(YC2015D004)

郭少昱(1969-),男,黑龙江双鸭山人,高级工程师,主要从事建筑材料、市政给排水结构、水工结构、建筑结构、钢结构等方面的设计研究工作。E-mail:shaoyug2000@163.com。

TU528

A

2096-0506(2017)10-0020-06