某电子设备铆钉冲击断裂原因分析与改进*

刘 杰,关 迪,肖 滨,肖百川

(中国电子科技集团公司第二十九研究所, 四川 成都 610036)

某电子设备铆钉冲击断裂原因分析与改进*

刘 杰,关 迪,肖 滨,肖百川

(中国电子科技集团公司第二十九研究所, 四川 成都 610036)

冲击是机载电子设备面临的多种严酷力学环境考验之一。在冲击试验中,某机载电子设备的安装板铆钉多处发生断裂失效。文中应用Abaqus有限元软件对该电子设备进行了瞬态动力学仿真,准确复现了铆钉断裂的位置和安装板变形,并找到了铆钉断裂的具体原因,进一步提出了增强安装板前缘和用不锈钢螺钉替代铆钉的改进建议。接着,对改进后的模型进行了二次仿真。结果表明,改进后的电子设备结构能够满足机载冲击环境要求。文中针对机载电子设备铆钉断裂提出的结构改进建议对同类电子设备的结构设计具有一定的借鉴意义。

冲击;电子设备;断裂;瞬态动力学仿真

引 言

机载电子设备在运输、滑行、空投、着陆等过程中会经受各种严酷的力学环境考验[1],冲击就是其中之一。从物理概念上讲,产品受冲击(即瞬态激励)后产生的冲击响应的大小反应了产品实际受到的冲击强度。若产品的瞬时响应过大,则可能导致产品失效。可见产品受冲击所产生的失效,不同于累积损伤效应造成的渐进破坏,而是在极限应力下产品结构的瞬态破坏[2]。

冲击会使电气连接松动,接触不良,使产品工作不稳定,甚至可能造成结构变形,产生裂纹乃至断裂。冲击破坏还能使产品内部各单元的相对位置发生变化,造成性能下降或超差,甚至会冲断元器件或部件,使其无法工作[2-6]。因此机载电子设备的结构设计师必须重视刚强度设计,提高电子设备的抗冲击能力。

随着计算机仿真技术的发展和应用,采用有限元软件进行力学仿真分析,结合冲击试验对产品结构进行校核是目前研究机载电子设备抗冲击能力的一种有效方法。冲击仿真分析主要有静态等效法、瞬态动力学分析法和时域模拟法3种方法。静态等效法是将动载荷等价为一定量的静载荷,该方法适用于低频破坏为主要破坏因素的设备。瞬态动力学分析法基于动力分析理论,主要有振型叠加法和直接积分法。其中振型叠加法是建立在模态分析理论基础上的,只能分析线弹性破坏,对存在很多非线性因素的抗冲击分析不是很合适;直接积分法主要用于求解非线性动态问题,适合解决大型构件及底座的抗冲击分析问题。时域模拟法的重要特征是考虑各种非线性因素,对设备在时域上进行瞬态分析,但现阶段缺少相应的试验数据支持,其正确性还有待验证[3]。

某机载电子设备及安装板在进行冲击试验时,由于冲击载荷过大,连接安装板与隔振器转接块的铆钉多处出现断裂失效,未能通过环境适应性试验。本文以此为研究对象,根据冲击试验条件对整个设备进行了仿真分析,并与试验结果进行了对比,给出了问题产生的原因,提出了改进措施并验证了措施的有效性。

1 问题描述

该冲击试验中所有设备的装配关系如下:分机通过背面2个定位销和前面底部3个紧定器固定在背板和安装板上;安装板底部有2排4列共计8个隔振器,每个隔振器均通过8个环形均匀分布的铆钉与安装板底面相连,所有隔振器通过支架与振动台固定连接。冲击试验现场如图1所示。

图1 冲击试验现场

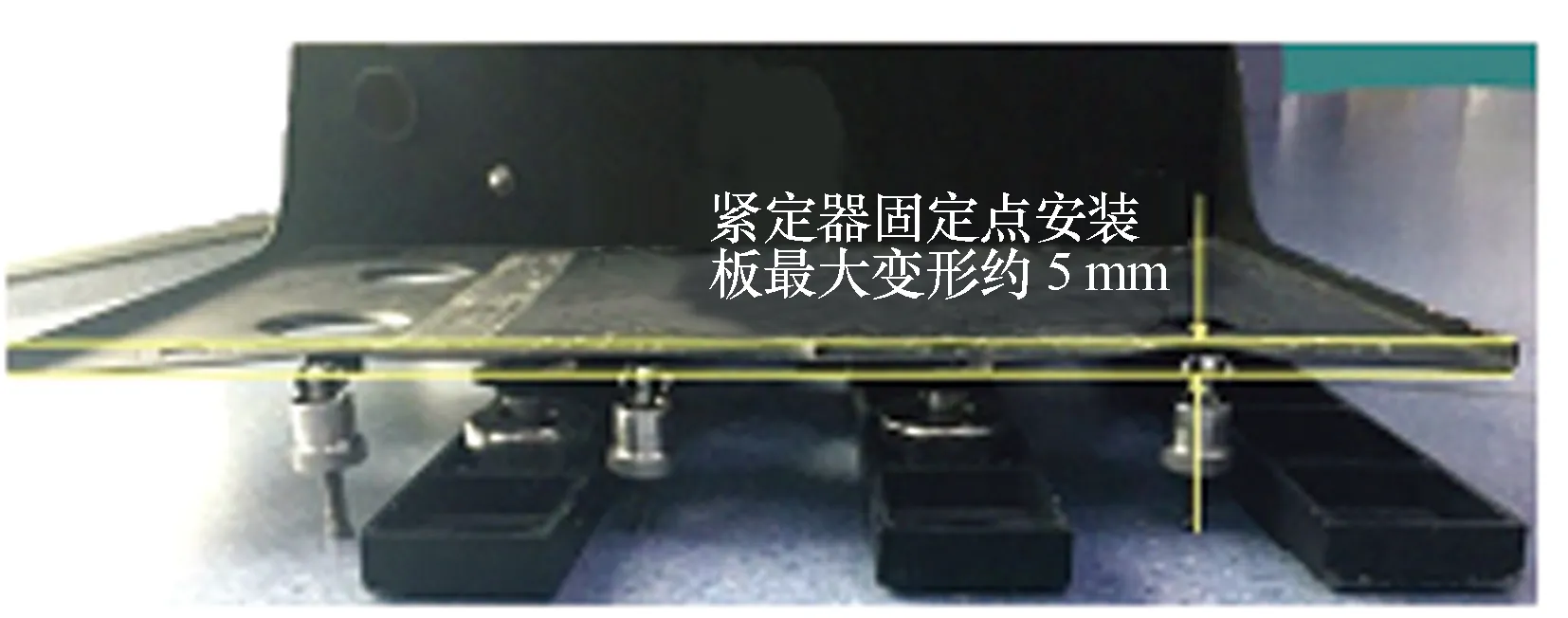

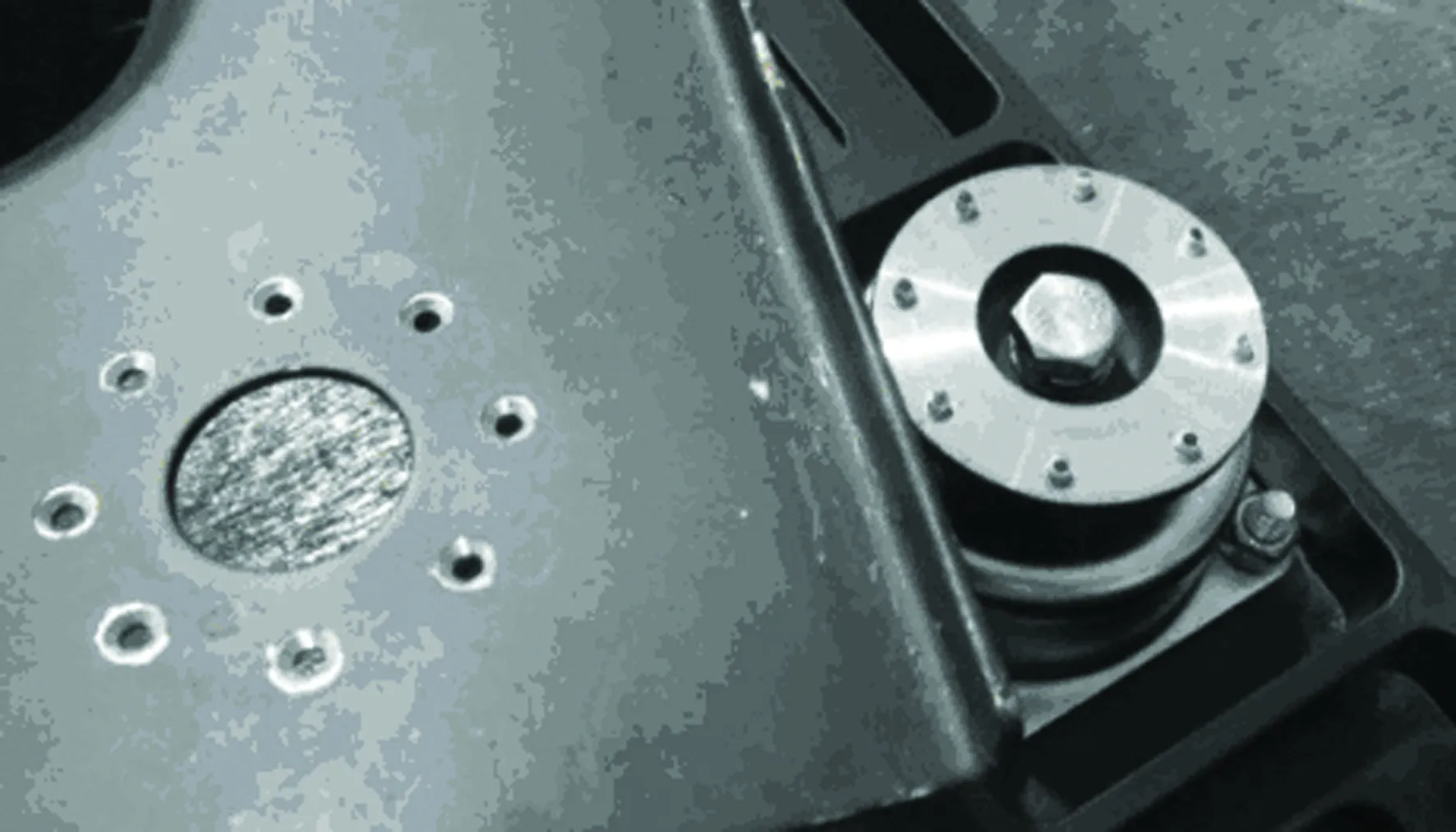

通过冲击试验后,安装板上固定紧定器的局部发生翘曲变形,最大变形位移约5 mm,如图2所示。同时,靠近紧定器的前排4个隔振器的铆钉全部断裂,后排4个隔振器铆钉则完好。图3为铆钉断裂后的局部视图。

图2 破坏后的安装板

图3 铆钉断裂细节

2 有限元模型

2.1模型简化及网格划分

综合考虑仿真计算效率及模型准确度等因素,对该电子设备模型进行一定程度上的简化处理:去掉对计算结果影响较小或无影响的孔、凸台、圆角和倒角。同时由该设备的装配关系可知,隔振器以下部分到振动台面为刚性连接,由于现阶段隔振器缺少相应的试验数据支持,不能对上述非线性构件及其冲击效应进行准确的模拟,故采用隔离系统的典型设计冲击谱曲线,只对分机及安装板进行仿真分析[4]。

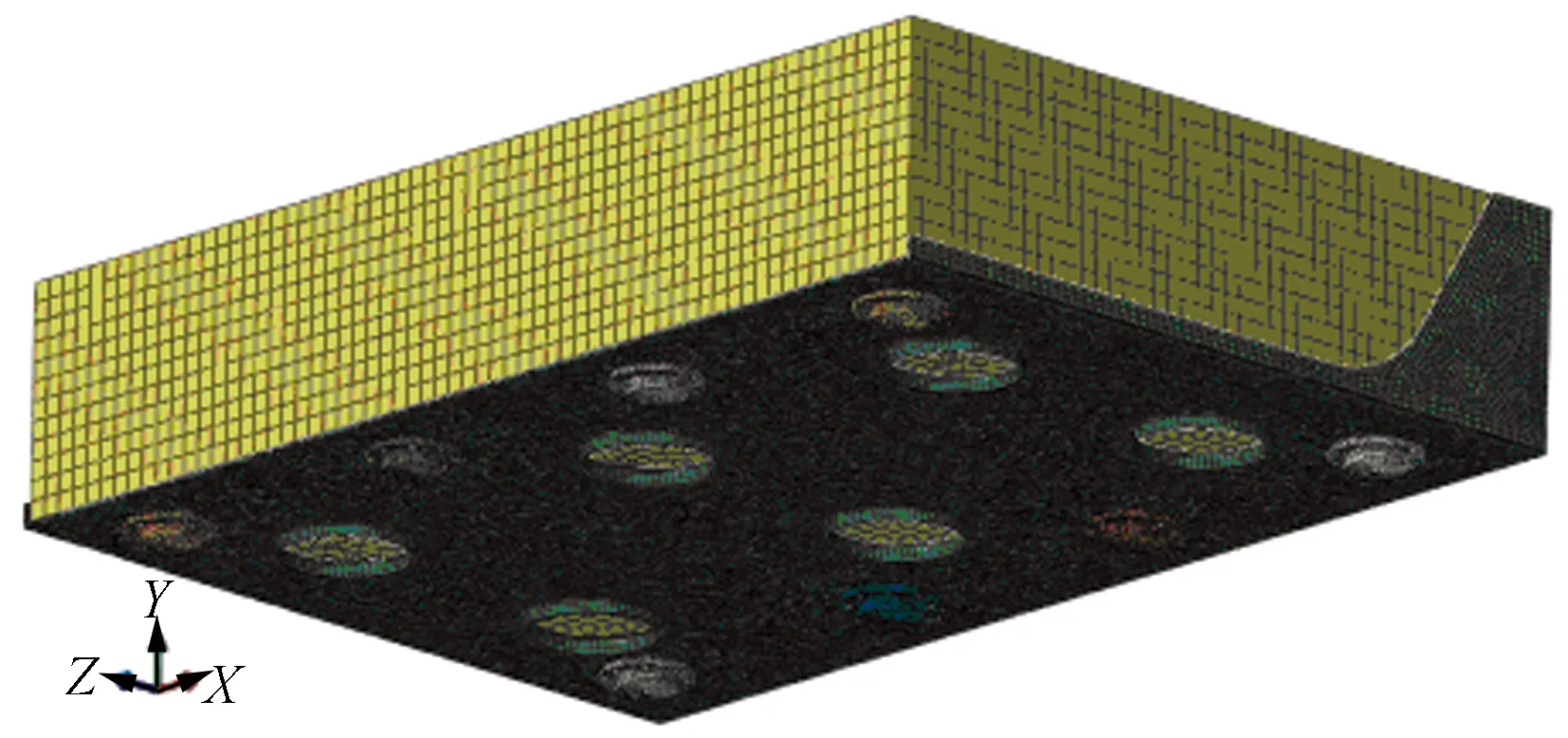

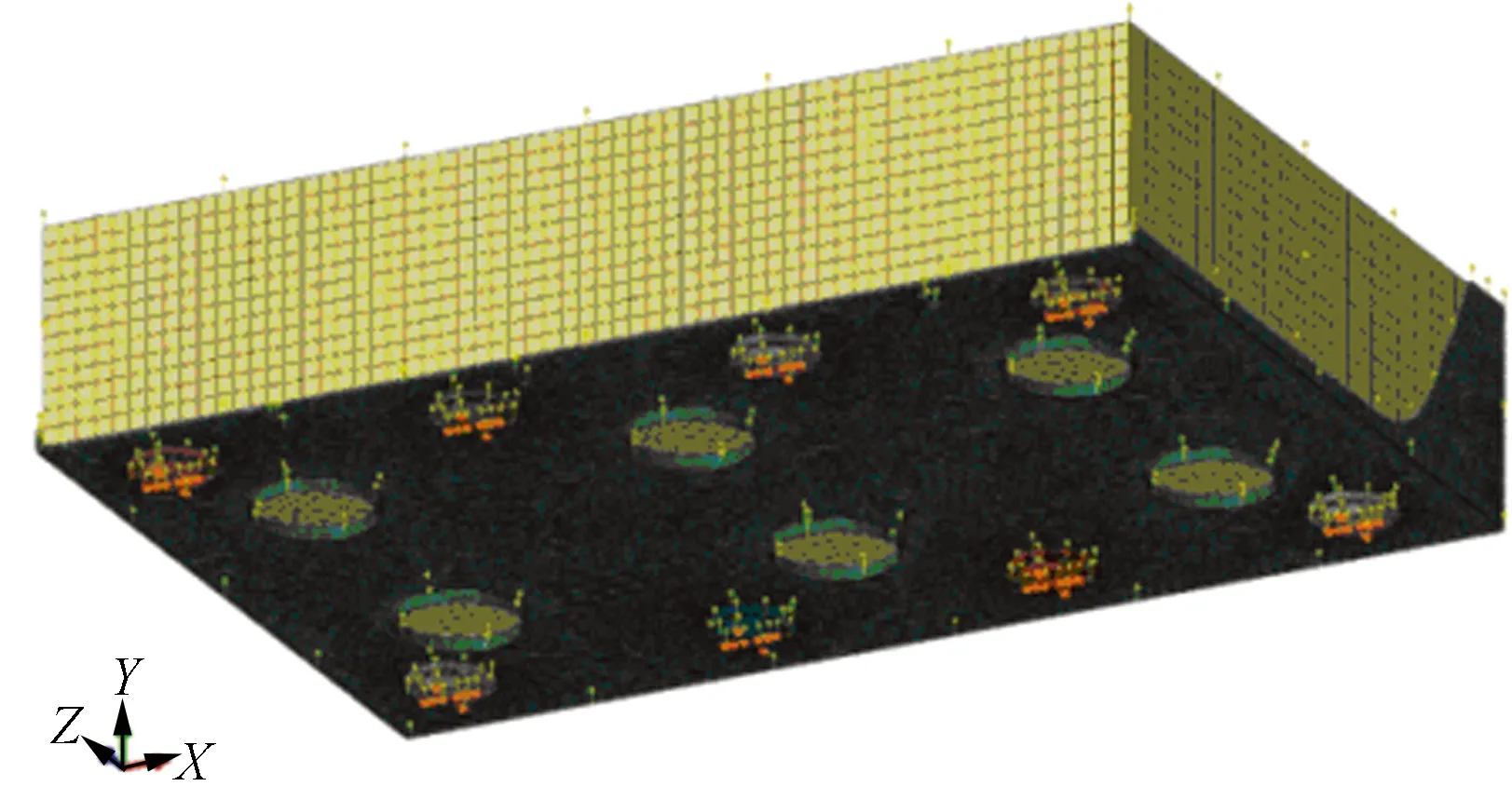

由于分机内部结构对铆钉断裂的影响很小,因此在保证外形尺寸、重量重心和对外接口与真实分机相同的前提下,对分机模型内部结构进行简化。对于隔振器转接块、铆钉、安装板等关键构件,则根据安装支架实际设计方案,由Catia V5完成包含所有结构细节的全尺寸三维建模,并由Abaqus 2016完成仿真计算。在模型简化的基础上,采用适应性较好的六面体单元C3D8R对模型进行网格划分,其中网格总量为274 931个,节点数为358 056个。完整数值分析模型如图4所示。

图4 完整数值分析模型

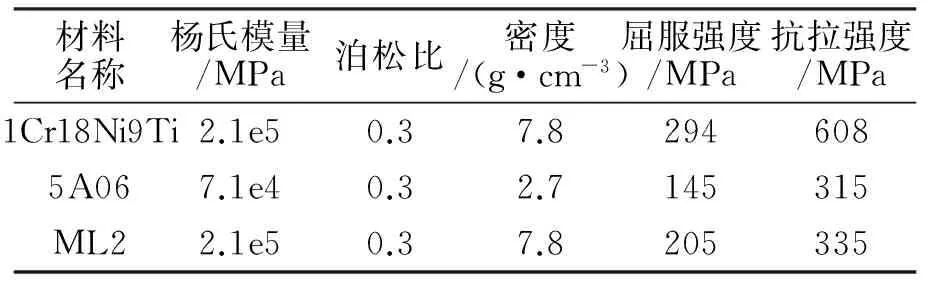

该电子设备的安装板和隔振器转接块选用了不锈钢(1Cr18Ni9Ti)材料,背板材料为铝合金5A06,铆钉采用ML2材料。3种材料的力学性能[7]见表1。

表1 各部件材料力学性能

2.2边界条件及载荷

铆钉与安装板、安装板与转接块之间均定义为面面接触,以模拟它们之间的接触关系。计算中对隔振器转接块底面施加固支约束,对分机、安装板施加相应的冲击载荷。边界条件及载荷设置如图5所示。

图5 约束及载荷设置示意图

3 冲击仿真及结果分析

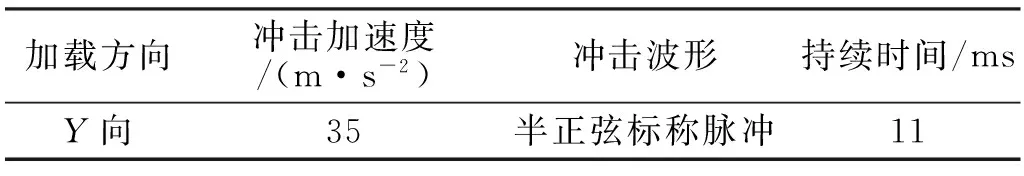

此次铆钉断裂试验的方向为Y向,冲击试验条件见表2。瞬态分析过程采用显示动态法,设置材料阻尼系数为0.03,加载时间为40 ms。

表2 隔离系统冲击试验条件

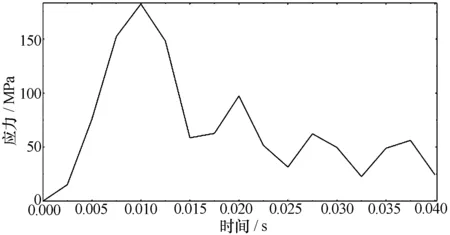

通过计算发现,安装板和铆钉都发生了塑性变形,在安装板上选取一处未发生塑性应变的单元节点,得到该节点的应力-时间历程曲线,以捕捉冲击响应的拐点和峰值,如图6所示。

图6 某弹性节点的应力-时间历程曲线

从图6可以看出,半正弦波冲击加载至11 ms时结束,然后结构产生振荡响应并持续一段时间,结构阻尼使得振荡响应逐渐衰减。最大应力并不是出现在5.5 ms处,而是滞后了一段时间,大约是在9 ms处。

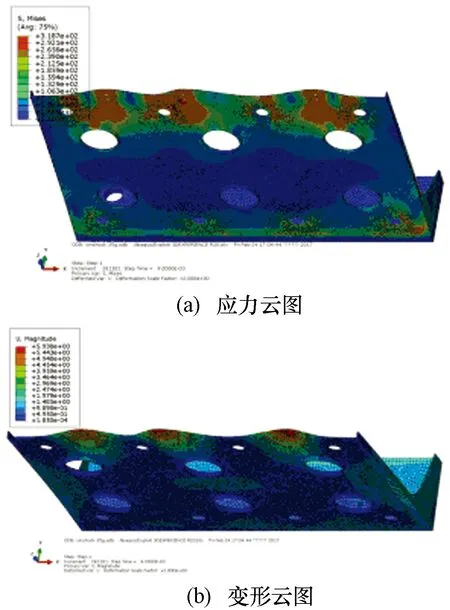

在9 ms时,安装架以及8组铆钉中应力最集中的2组铆钉的Mises应力及应变如图7和图8所示。

图7 安装架应力云图和变形云图(9 ms)

图8 铆钉应力分布图及等效塑性应变图(9 ms)

从以上图示的计算结果可以看出,在表2的冲击条件下,安装板上连接紧定器处竖直方向最大位移为5.93 mm,与图2中试验后实测的安装板相同位置竖直方向位移5 mm 比较接近,考虑金属材料变形与应力的对应关系,可以认为该计算结果准确反映了安装支架的真实应力应变状态。另外,整个安装支架的最大Mises应力正是位于铆钉沉头处,为335 MPa,且已达到铆钉材料ML2的破坏强度,说明铆钉强度确实不足以承受峰值为35g的半正弦冲击载荷。

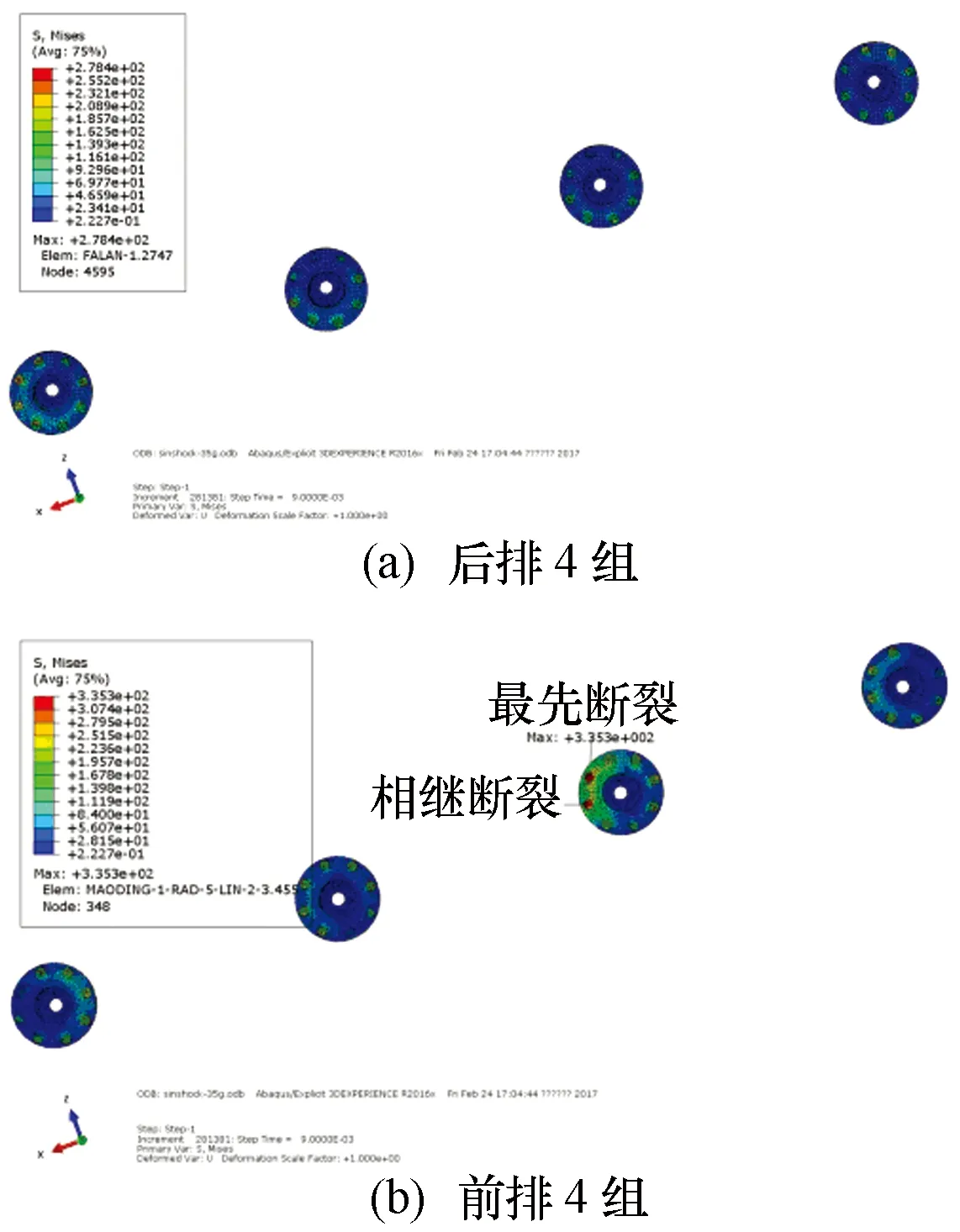

从图9所示的2排转接块及铆钉应力分布可以看出,后排铆钉的应力分布比前排铆钉更加均匀,后排铆钉中最大应力为278 MPa,介于ML2材料的屈服强度和抗拉强度之间;非均匀分布的紧定器连接导致前排4组铆钉应力分布严重不均,在冲击加载过程中,前排个别铆钉应力集中并迅速增大直至断裂,其断裂之后,相邻铆钉承载突然增加继而断裂,直到前排所有铆钉相继发生断裂,这就解释了为何试验中安装板下面前排铆钉全部断裂失效,而后排铆钉完好的现象。

图9 转接块及铆钉应力分布图(9 ms)

4 改进措施及验证

4.1原因分析与改进

从上述仿真结果可知,该电子设备在冲击试验中,安装架局部产生大变形,安装架与隔振器之间的连接铆钉断裂主要有2个原因:

1)分机前面与安装架之间的刚性连接是直接通过3个非均匀分布的紧定器实现的,这样的连接方式使得安装板的连接点受力集中且不均匀。同时不锈钢安装板厚度仅有1.5 mm,在峰值为35g的半正弦波载荷冲击下很容易产生局部大变形。

2)前排隔振器安装位置距离紧定器很近,紧定器承受的集中力通过安装板传递到隔振器的铆钉上,对铆钉产生极大且不均匀的拉应力,造成个别离紧定器近的铆钉应力集中严重。同时铆钉的屈服强度及抗拉强度太低。

结合上述分析,本文提出了2项改进措施:

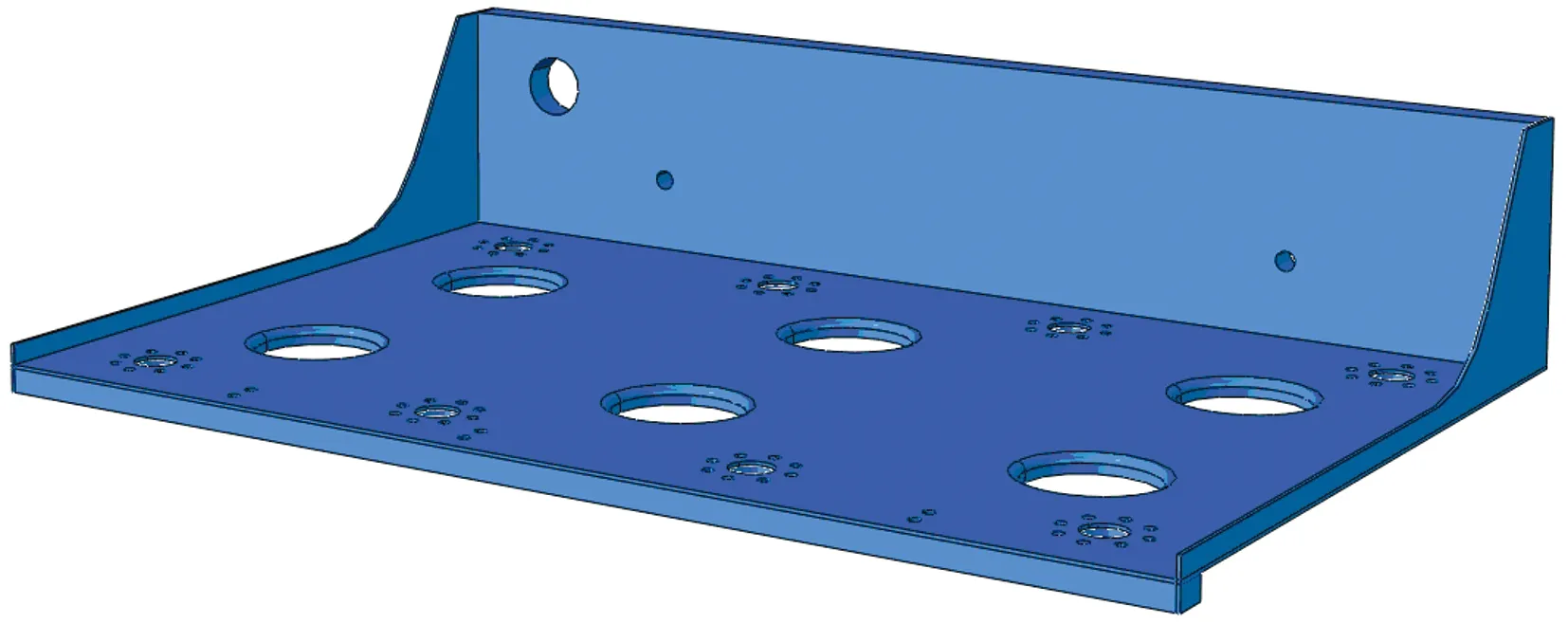

1)首先加强安装架。在安装紧定器的安装薄板边缘加一条粗梁,如图10所示。这样使得通过紧定器传递下来的集中力先传到梁之后,再分解到4组铆钉上,不仅加强了安装板,还使得前排铆钉的受力更加均衡。

2)将铆钉换为不锈钢埋头螺钉,增加连接零件的强度。

图10 前边缘加强后的安装架

4.2改进验证

对安装架进行改进后,依旧按表2中的冲击条件,重新对该电子设备进行瞬态动力学仿真。根据之前的仿真经验,此次仿真加载时间设为12 ms,仿真中将铆钉材料换为不锈钢,以模拟GB819螺钉连接。选取安装架上前排铆钉孔周围应力最大的单元节点,得到该节点的应力-时间历程曲线,以捕捉冲击响应的拐点和峰值,如图11所示。从图11可以看到,半正弦波冲击加载至11 ms时结束,最大应力并不是出现在5.5 ms处,而是滞后了一段时间,大约是在7.2 ms处。

图11 最大应力节点应力-时间历程曲线

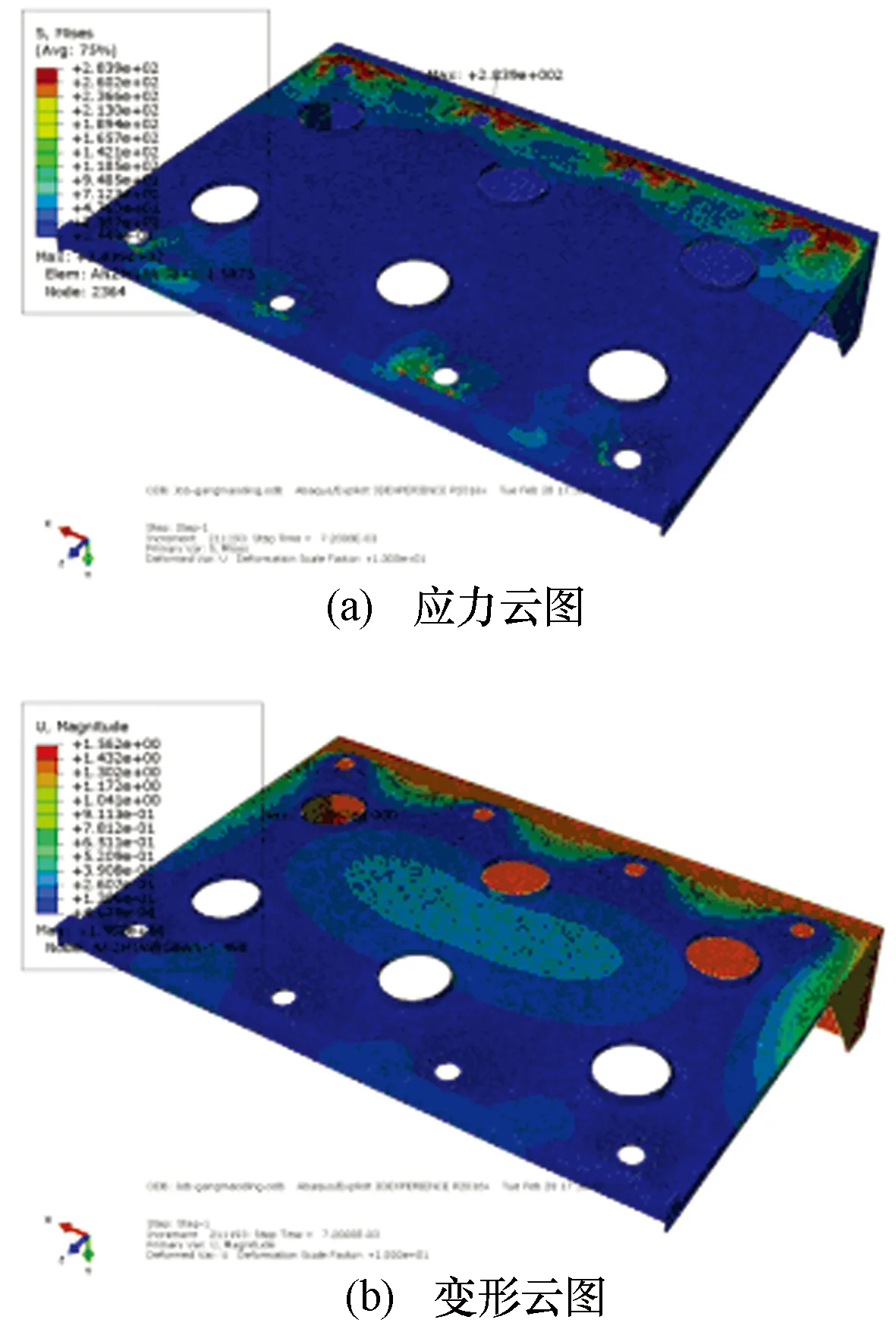

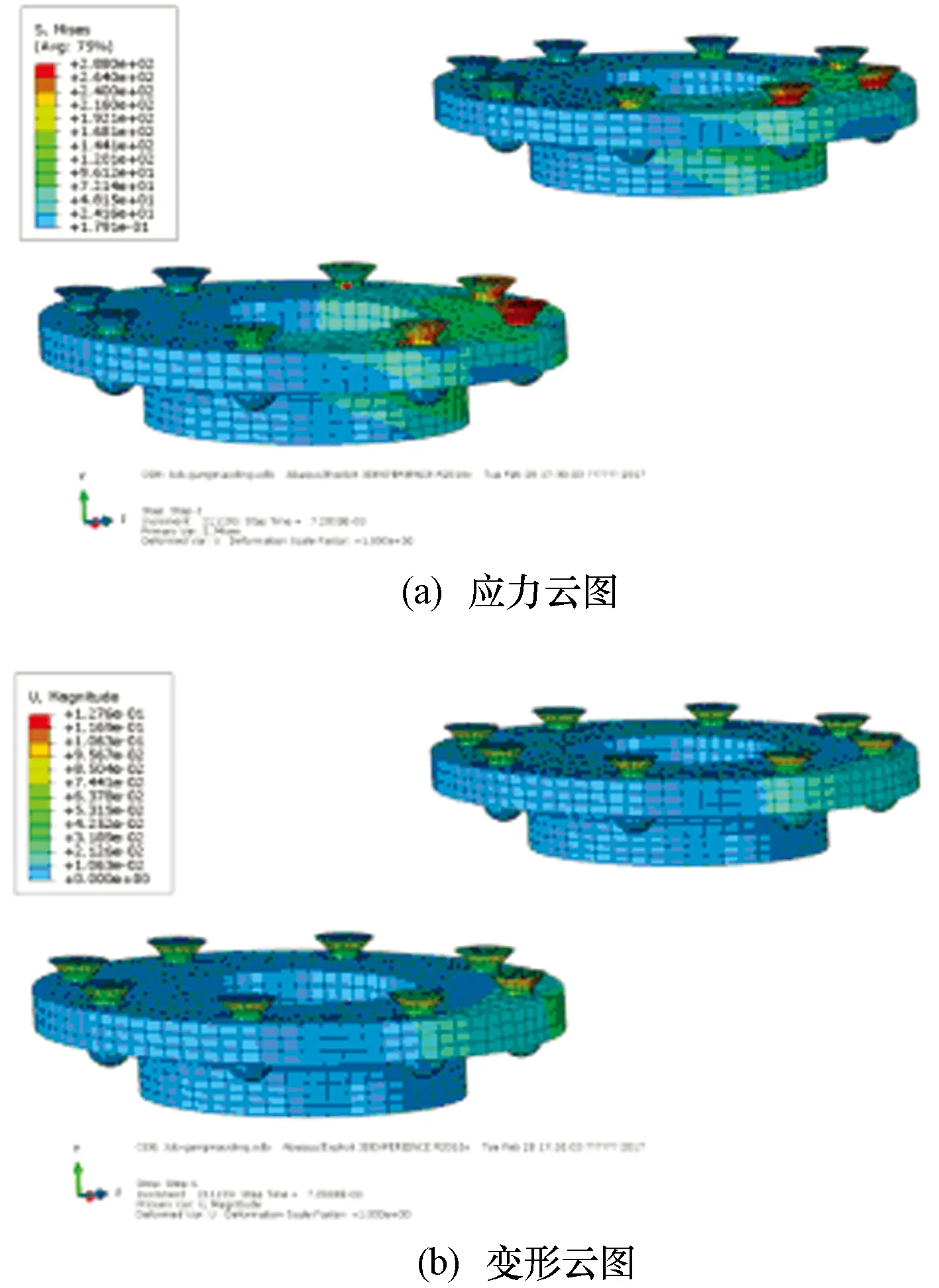

在7.2 ms时,改进后的安装架以及前排4组应力最集中的2组铆钉应力应变如图12和图13所示。

图12 安装板Mises应力云图和变形云图(7.2 ms)

图13 前排铆钉Mises应力云图及变形云图(7.2 ms)

从图12所示的仿真结果可以看出:安装架经过加强措施改进后,7.2 ms瞬时最大应力和变形都转移到后面板附近,最大应力出现在后排铆钉孔边,其值为283.9 MPa,小于不锈钢的屈服应力,最大变形也在后面板附近,其值仅为1.5 mm,为弹性变形;前排铆钉孔边的应力最大值仅为160 MPa左右,对应的最大变形约为0.1 mm。从图13所示铆钉的应力应变云图可以看出:在改进安装板的基础上,不锈钢铆钉瞬时最大应力为288 MPa,同样小于不锈钢材料的屈服应力;最大变形仅为0.13 mm,也属于弹性变形。

综上所述,通过加强安装板边缘及将铆钉更换为不锈钢螺钉2种措施,按照表2给出的条件再次对该电子设备进行冲击仿真,安装板和螺钉在冲击过程中的变形都属于弹性变形,最终隔振器连接螺钉(之前为铆钉)不会再发生断裂,而且安装架也不会出现塑性变形,因此改进措施简单有效。

5 结束语

机载电子设备通常面临着严酷的力学环境考验,冲击则是对电子设备极限强度的考验。从文中采用的Abaqus瞬态动力学仿真算例可以看出,相对于螺钉,铆钉的刚度和强度较低。因此进行机载电子设备的结构设计时要慎重使用铆钉,特别是在整个设备的承力关键点,同时要避免应力集中,尽量让螺钉受力均衡。

对电子设备而言,大变形通常会严重影响电气性能。用钣金件设计制造一些盒体结构比较简单容易,但大面积的平板构型使其刚度差,当受到集中力作用时,容易产生局部变形。因此采用钣金件设计的薄板结构需承受集中力时,首先要加强结构件的刚度,其次不能在其表面直接加载集中力,而需设计一些结构转接件,改变力的传递路径和传递方式,间接地将集中力转化为分散力,使之较均衡地传递到薄板结构上。

[1] 吴孟武, 黄春江. 某星载电子设备的力学仿真分析[J]. 电子机械工程, 2015, 31(4): 49-56.

[2] 张令弥. 振动测试与动态分析[M]. 北京: 航空工业出版社, 1992.

[3] 张遵鸥, 沈巍巍. 舰船电子设备抗强冲击设计探讨[J]. 电子机械工程, 2015, 31(1): 7-18.

[4] 吴孟武, 黄春江, 肖竑. 机载雷达电源单元的减重设计及力学仿真分析[J]. 电子机械工程, 2016, 32(3): 1-4.

[5] 张莉. 电子机柜分机冲击振动实验分析[J]. 电子机械工程, 1999, 81(5): 43-46.

[6] 张琦. 基于ANSYS/LS-DYNA的易碎结构天线数值分析[J]. 电子机械工程, 2011, 27(2): 54-57.

[7] 中国航空材料手册编辑委员会. 中国航空材料手册[M]. 北京: 中国标准出版社, 1988.

刘 杰(1988-),男,工程师,主要从事力学仿真分析和军用电子设备结构设计工作。

关 迪(1983-),男,工程师,主要从事力学仿真分析和军用电子设备结构设计工作。

CauseAnalysisandImprovementofRivetImpactFractureinElectronicEquipment

LIUJie,GUANDi,XIAOBin,XIAOBai-chuan

(The29thResearchInstituteofCETC,Chengdu610036,China)

Impact resistance is one of the severe mechanical environment conditions for airborne electronic equipment. The mounting plate rivets of some electronic equipment have encountered multiple fractures in the impact test. In this paper transient dynamics simulation is conducted by Abaqus software, which has located the fractures precisely, recurred the mounting plate distortion and found out the reason. Improvement suggestions of enhancing strength of the leading edge of the mounting plate and replacing the rivets with stainless screws are put forward. The following simulation on the improved model shows that the new structure can meet the strength requirements of the airborne impact environment. The approach proposed in this paper can be used as reference for the structure design and optimization of the same type of equipment.

impact resistance; electronic equipment; fracture; transient dynamics simulation

2017-03-16

V243

A

1008-5300(2017)04-0026-05